1.本发明涉及机械包装设备技术领域,具体为一种可调整包装角度的机械自动化包装机。

背景技术:

2.包装机械是指能完成全部或部分产品和商品包装过程的机械,包装过程包括充填、裹包、封口等主要工序,以及与其相关的前后工序,如清洗、堆码和拆卸等,其中,缠绕包装机是指通过转台旋转带动托盘货物转动,进而实现对货物缠绕裹包的设备,适用于使用托盘装运的货物包装。

3.授权专利号为cn113386991b公开了一种用于大件货物的缠绕膜包装机,该设备主要通过往复丝杠带动升降块升降并配合旋转板的转动,对大件货物进行缠绕膜的保证,可以很好的对高度较高的大件货物进行缠绕膜包装,大大降低了大件货物的包装难度,且相较于人工包装,其效率更好,大大节约了包装时间,让货物缠绕膜的包裹更加均匀,避免局部过厚导致缠绕膜的浪费,但该结构在实际包装工作时,还会出现以下缺陷:

4.当货物在缠绕包装期间,单单依靠包装膜的高度升降,只可适用于表面型号一致且平整的货物,当货物的上下面不同大小时,往往需要调节货物的角度才可实现均匀包裹,而目前使用的大部分机械自动化包装机对物体包装的角度是固定的,局限性较大,且若是直接对物体角度调整适,又会降低货物包装的稳定性,难以实现不同类型货物的均匀包装,并在包装膜高度调节或角度调节期间,都可能出现褶皱,影响膜身的平整性,进一步降低货物保证的平整度。

技术实现要素:

5.本发明的目的在于提供一种可调整包装角度的机械自动化包装机,以解决上述背景技术中提出的相关问题。

6.为实现上述目的,本发明提供如下技术方案:一种可调整包装角度的机械自动化包装机,包括机座,所述机座顶部的两侧安装有机架,所述机座顶部的中间位置处设有定位包装机构,且定位包装机构分别包括安装架、驱动电机、转台、转盘和液压气缸,所述安装架安装在机座顶部的中间位置处,所述安装架内侧的中间位置处安装有驱动电机,所述驱动电机的输出端设有转台,所述机架顶部的中间位置处安装有液压气缸,所述液压气缸的输出端设有转盘;

7.所述机座的顶部设有自动包装机构,且自动包装机构分别包括环形安装座、牵引辊压机构、限位调节机构、外齿环、环形滑槽和滑块,所述环形安装座为两组,两组所述环形安装座安装在机座顶部靠近安装架的两侧,两组所述环形安装座与机架相互连接,两组所述环形安装座内侧相互远离一侧的边缘处开设有环形滑槽,两组所述环形滑槽的内侧皆设有四组滑动配合的滑块,同侧四组所述滑块相互靠近的一侧安装有外齿环,所述机座顶部的一侧设有第一伺服电机,所述第一伺服电机的输出端设有转杆,所述转杆的外侧安装有

对称设置的两组齿轮,且齿轮与外齿环相互啮合;

8.所述牵引辊压机构分别包括第一安装槽、锥齿轮组、第二伺服电机、双向丝杆、内螺纹块、牵引辊、铰接板和导轮组,所述第一安装槽为两组,两组所述第一安装槽安装在外齿环的内侧,两组所述第一安装槽的顶部安装有第二伺服电机,两组所述第一安装槽内部的两侧套设有双向丝杆,两组所述双向丝杆的外侧对称设有螺纹适配的内螺纹块,两组所述双向丝杆外侧的中间位置处和第二伺服电机的输出端设有相互啮合的锥齿轮组,同侧两组所述内螺纹块相互靠近的一侧铰接有铰接板,两组所述第一安装槽相互靠近一侧的中间位置处对称安装有导轮组,同侧两组所述铰接板的内侧开设有与导轮组滑动适配的限位导槽,同侧两组所述铰接板相互靠近的一侧设有牵引辊。

9.优选的,所述限位调节机构分别包括第二安装槽、包装膜辊、u型架和升降气缸,所述第二安装槽为两组,两组所述第二安装槽安装在外齿环的内侧,所述第二安装槽和第一安装槽相互连接构成十字型结构,两组所述第二安装槽内侧的顶部安装有升降气缸,两组所述升降气缸的输出端设有u型架,两组所述u型架的内侧设有包装膜辊。

10.优选的,所述安装架顶部的边缘处设有环形导槽,且环形导槽的内侧设有与转台相互连接的导块。

11.优选的,所述机架顶部靠近液压气缸的两侧设有伸缩杆,所述转盘的顶部设有固定板,且固定板与伸缩杆相互连接,所述机架的一侧设有控制台。

12.优选的,同侧一组所述第一安装槽和第二安装槽呈十字型结构固接,同侧两组所述导轮组安装在第二安装槽两端的中间位置处,同侧两组所述铰接板延伸至第一安装槽的内侧并与内螺纹块活动连接。

13.优选的,所述转盘的表面设有防滑纹,所述转盘与转台呈同一垂直面。

14.优选的,两组所述环形安装座底部的两端安装有固定脚,且固定脚与机座相互连接,两组所述环形安装座内侧的外齿环分别同步带动第一安装槽和第二安装槽角度调节。

15.优选的,两组所述锥齿轮组分别由第一锥齿轮和第二锥齿轮组合而成,两组所述第二伺服电机的输出端设有第一锥齿轮,两组所述双向丝杆外侧的中间位置处设有与第一锥齿轮相互啮合的第二锥齿轮。

16.优选的,同侧两组所述牵引辊分别由安装架和压辊组合而成,同侧两组所述铰接板与安装架相互连接,且安装架的内侧设有相互贴合的牵引辊。

17.优选的,两组所述第二安装槽的内侧设有导向槽,且限位导向槽的内侧设有滑动配合的导向块,而导向块与u型架固接。

18.与现有技术相比,本发明提供了一种可调整包装角度的机械自动化包装机,具备以下有益效果:

19.1、本发明通过两组自动包装机构的结构配合,可在货物包装的两侧面安设包装膜,实现货物的双层包裹,提高货物的自动化包装效率,并在限位调节机构的结构配合下,不仅便于根据物料的高度进行精确调节,同时可根据包装需求,往复让包装膜辊升降,从而增加对货物表面多层面和多层次的包装功效,而利用两组齿轮和外齿环的结构啮合,可让两组环形安装座的包装结构角度同步调节,可适应结构形状不同构造的货物包装,促使包装膜和货物包裹更加均匀平整。

20.2、本发明利用牵引辊压机构的结构配合,可在限位调节机构的包装结构的侧面安

设可调节活动的牵引体系,并可根据需求,利用两组铰接板和牵引辊在导轮组的限位下向前推移,进而在货物包装前预先对货物进行矫正定位,促使货物在转台的台面上居中,并在包装工作时辊压贴合包装膜辊,从而让包装膜辊的膜身保持平整,避免褶皱现象的产生,而在货物包装后,可再次将四组牵引辊与货物表面的包装膜接触,此时配合定位包装机构的结构旋转,从而对货物表面缠绕的包装膜辊压,大大的加强货物包装前中后作业的辅助功能,促进货物包装的平整及精确性。

21.3、本发明利用定位包装机构的结构配合对货物进行定位,并使货物主动旋转,从而与双向缠绕的包装膜相互结合,实现包装膜的双层包裹工作,而通过转台与转盘对货物的定位体系,可让两组环形安装座内同步角度调节的包装结构不会干涉货物的固定效果,从而让包装膜呈斜面体系覆盖在货物外层,有效保证包装膜对不同形状构造货物的包装精度,进一步提高货物包装精度和质量。

附图说明

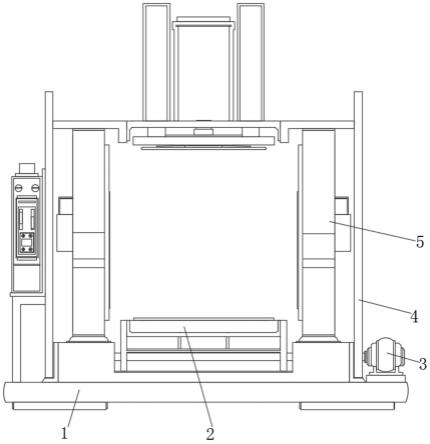

22.图1为本发明的主视图;

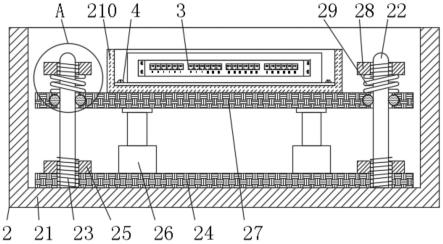

23.图2为本发明的主视剖视图;

24.图3为本发明的主视展开图;

25.图4为本发明的环形安装座侧视剖视图;

26.图5为本发明的环形安装座侧视图;

27.图6为本发明的环形安装座剖视放大图;

28.图7为本发明的第一安装槽和第二安装槽俯视图;

29.图8为本发明的u型架立体图。

30.图中:1、机座;2、定位包装机构;21、安装架;22、驱动电机;23、转台;24、转盘;25、液压气缸;3、第一伺服电机;4、机架;5、自动包装机构;51、环形安装座;52、牵引辊压机构;521、第一安装槽;522、锥齿轮组;523、第二伺服电机;524、双向丝杆;525、内螺纹块;526、牵引辊;527、铰接板;528、导轮组;53、限位调节机构;531、第二安装槽;532、包装膜辊;533、u型架;534、升降气缸;54、外齿环;55、环形滑槽;56、滑块;6、齿轮;7、转杆。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1-8,本发明提供一种技术方案:一种可调整包装角度的机械自动化包装机,包括机座1,机座1顶部的两侧安装有机架4,机座1顶部的中间位置处设有定位包装机构2,且定位包装机构2分别包括安装架21、驱动电机22、转台23、转盘24和液压气缸25,安装架21安装在机座1顶部的中间位置处,安装架21内侧的中间位置处安装有驱动电机22,驱动电机22的输出端设有转台23,机架4顶部的中间位置处安装有液压气缸25,液压气缸25的输出端设有转盘24;

33.机座1的顶部设有自动包装机构5,且自动包装机构5分别包括环形安装座51、牵引

辊压机构52、限位调节机构53、外齿环54、环形滑槽55和滑块56,环形安装座51为两组,两组环形安装座51安装在机座1顶部靠近安装架21的两侧,两组环形安装座51与机架4相互连接,两组环形安装座51内侧相互远离一侧的边缘处开设有环形滑槽55,两组环形滑槽55的内侧皆设有四组滑动配合的滑块56,同侧四组滑块56相互靠近的一侧安装有外齿环54,机座1顶部的一侧设有第一伺服电机3,第一伺服电机3的输出端设有转杆7,转杆7的外侧安装有对称设置的两组齿轮6,且齿轮6与外齿环54相互啮合;

34.牵引辊压机构52分别包括第一安装槽521、锥齿轮组522、第二伺服电机523、双向丝杆524、内螺纹块525、牵引辊526、铰接板527和导轮组528,第一安装槽521为两组,两组第一安装槽521安装在外齿环54的内侧,两组第一安装槽521的顶部安装有第二伺服电机523,两组第一安装槽521内部的两侧套设有双向丝杆524,两组双向丝杆524的外侧对称设有螺纹适配的内螺纹块525,两组双向丝杆524外侧的中间位置处和第二伺服电机523的输出端设有相互啮合的锥齿轮组522,同侧两组内螺纹块525相互靠近的一侧铰接有铰接板527,两组第一安装槽521相互靠近一侧的中间位置处对称安装有导轮组528,同侧两组铰接板527的内侧开设有与导轮组528滑动适配的限位导槽,同侧两组铰接板527相互靠近的一侧设有牵引辊526。

35.作为本实施例的优选方案:限位调节机构53分别包括第二安装槽531、包装膜辊532、u型架533和升降气缸534,第二安装槽531为两组,两组第二安装槽531安装在外齿环54的内侧,第二安装槽531和第一安装槽521相互连接构成十字型结构,两组第二安装槽531内侧的顶部安装有升降气缸534,两组升降气缸534的输出端设有u型架533,两组u型架533的内侧设有包装膜辊532。

36.作为本实施例的优选方案:安装架21顶部的边缘处设有环形导槽,且环形导槽的内侧设有与转台23相互连接的导块,提高转台23离心旋转的限位功效,增加转台23上方货物包装工作的稳定性。

37.作为本实施例的优选方案:机架4顶部靠近液压气缸25的两侧设有伸缩杆,转盘24的顶部设有固定板,且固定板与伸缩杆相互连接,机架4的一侧设有控制台,可利用伸缩杆和固定板的连接导引,促使转盘24升降更加稳定,避免错位。

38.作为本实施例的优选方案:同侧一组第一安装槽521和第二安装槽531呈十字型结构固接,同侧两组导轮组528安装在第二安装槽531两端的中间位置处,同侧两组铰接板527延伸至第一安装槽521的内侧并与内螺纹块525活动连接,可利用第一安装槽521和第二安装槽531的十字型结构连接,方便将结构组合在一起安装在外齿环54内,方便结构的同步调节,且最小化减少结构的占用空间。

39.作为本实施例的优选方案:转盘24的表面设有防滑纹,转盘24与转台23呈同一垂直面,提高转盘24对货物相贴的定位成效,并让转台23和转盘24之间的货物更加平稳的旋转进行包裹工作。

40.作为本实施例的优选方案:两组环形安装座51底部的两端安装有固定脚,且固定脚与机座1相互连接,两组环形安装座51内侧的外齿环54分别同步带动第一安装槽521和第二安装槽531角度调节,促使外齿环54同步带动第一安装槽521和第二安装槽531进行角度旋转,增加结构总成的组合型和调节的便捷性。

41.作为本实施例的优选方案:两组锥齿轮组522分别由第一锥齿轮和第二锥齿轮组

合而成,两组第二伺服电机523的输出端设有第一锥齿轮,两组双向丝杆524外侧的中间位置处设有与第一锥齿轮相互啮合的第二锥齿轮,可利用锥齿轮组522的相互啮合,方便通过第二伺服电机523带动双向丝杆524转动。

42.作为本实施例的优选方案:同侧两组牵引辊526分别由安装架和压辊组合而成,同侧两组铰接板527与安装架相互连接,且安装架的内侧设有相互贴合的牵引辊526,可通过牵引辊526的安设配合,对包装膜进行辊压使其保持平整,而利用铰接板527的活动连接,方便让牵引辊展开和收缩。

43.作为本实施例的优选方案:两组第二安装槽531的内侧设有导向槽,且限位导向槽的内侧设有滑动配合的导向块,而导向块与u型架533固接,可通过导向槽内的导向块与u型架533的连接导引,促使u型架533在第二安装槽531内上下升降调节或往复升降更为稳定。

44.实施例1,如图1-3所示,当货物放置在转台23的表面时,此时可通过两组第二伺服电机523的启动带动锥齿轮组522结构啮合,迫使双向丝杆524在锥齿轮组522的啮合下转动,然后随着双向丝杆524的转动带动两组内螺纹块525和活动连接的铰接板527相互靠近位移,促使两组铰接板527在导轮组528的限位下带动牵引辊526向前推移,并促使两组牵引辊526相互接触贴合,此时便可通过左右两侧面的两组牵引辊526靠近推移,对放置的货物进行位置矫正,让货物在转台23表面居中,提高转盘24挤压夹持的精确性,之后再次收回两侧的铰接板527和导轮组528,并让包装膜辊532的包装膜从相贴合的两组牵引辊526之间穿出,促使两组包装膜得到同侧面的两组牵引辊526辊压,此时在进行货物包装工作时,即可让两侧不断延伸的包装膜得到牵引辊526的牵引辊压,促使包装膜在保持平整的情况下进行货物包装工作,提高货物保证的精度和平整性。

45.实施例2,如图1-3所示,当货物包装结束后,首先将包裹膜切断,通过液压气缸25的启动将转盘24升起取消对货物的固定,然后再次将两侧面的两组铰接板527和牵引辊526向前推移延伸,促使牵引辊526接触货物外层包裹的包装膜,接着通过液压气缸25和转盘24的配合再次对货物顶面固定,继续启动驱动电机22带动转台23和货物旋转,此时即可在四组牵引辊526与包裹的包装膜挤压接触下,让包装膜包裹更为紧实,并将包装膜层的产生的空隙挤压,保证复合包装膜层的包裹精度,进一步提高货物的包装成效。

46.实施例3,如图4-8所示,当两组外齿环54在环形安装座51内同步进行角度调节时,可利用牵引辊压机构52和限位调节机构53呈十字型结构的一体化连接,促使该角度调节功能同步作用于包装膜辊532的包装膜以及两侧面的两组牵引辊526,从而让两组牵引辊526的辊压面与包装膜辊532同步倾斜,即可在装置角度调节后,32的牵引结构得以正常进行包装膜辊532与货物的包裹工作,提高该装置结构调节的协调性和同步性。

47.工作原理:当装置在使用时,首先将需要包装的货物安放在转台23的台面,然后通过液压气缸25的启动带动转盘24下降,促使转盘24对货物的顶面挤压,进而对货物的底面和顶面进行贴合定位,此时便可将两组包装膜辊532的包装膜包裹在货物的正反两面,然后利用驱动电机22的启动带动转台23和货物离心转动,让货物缠绕包装膜,即可使货物得到双层包装效果;

48.可通过两组升降气缸534的启动控制u型架533在第二安装槽531的内侧高度升降,从而根据货物的高度进行调节,让包装膜辊532下降至合适的高度缠绕货物表面,并可连续式启动让u型架533往复升降,从而让包装膜辊532膜身呈多层次的均匀缠绕在货物表面,并

可通过第一伺服电机3的启动带动转杆7和两组齿轮6同步旋转,从而利用齿轮6和外齿环54的结构啮合,迫使外齿环54在环形滑槽55和滑块56的导向下旋转,进而使外齿环54内侧的牵引辊压机构52和限位调节机构53进行角度调节,促使包装膜辊532倾斜,让膜身呈斜面状态缠绕货物外层,促使该包装结构适应不同构造的货物,利用角度调节和高度调节结构的结合运用,即可实现不同货物的自动化包装工作。

49.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。