1.本发明涉及光纤拉丝技术领域,尤其是指一种预制棒原始尾柄拉丝炉密封装置和方法。

背景技术:

2.光纤预制棒在生产外包沉积时,因工艺的要求芯棒的两头会焊接一定长度的靶棒,在沉积结束后头部的靶棒会被切割掉,而尾部靶棒烧结退火过程中会一直保留使用,这就形成了光纤预制棒原始尾柄。此尾柄直径因预制棒的大小而变化,预制棒直径越大预拉公里数越多,尾柄直径越大;反之,尾柄直径越小。

3.原先因光纤利润较高,各光纤厂商基本切除原始尾柄,焊接与预制棒直径相当一定长度的尾管进行拉丝;此焊接的尾管经过几次重复利用之后,长度变短无法利用而报废。目前光纤光缆行业供大于求、竞争剧烈,这种焊接尾管拉丝已经严重影响了光纤的制造成本,推广预制棒原始尾柄拉丝势在必行。

4.然而,现绝大部分光纤厂商预制棒拉丝均采用石墨感应炉,石墨件在高温氧化环境下极易氧化和烧损;现预制棒原始尾柄直径较细,直接将预制棒原始尾柄引入到石墨感应炉中,会存在一定的间隙,这样外部氧气容易进入到石墨感应炉中,造成石墨件的损伤,因此进炉后的密封非常关键,为了保证原始尾柄进入拉丝炉后不进入空气。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中利用尾管对接预制棒存在的缺陷,提供一种预制棒原始尾柄拉丝炉密封装置和方法,通过密封装置将预制棒原始尾柄直接引入到拉丝炉中,无需尾管与预制棒对接,减少了人工成本、原辅材料成本。

6.为解决上述技术问题,本发明提供了一种预制棒原始尾柄拉丝炉密封装置,包括:

7.转接尾管,与预制棒原始尾柄连接,所述转接尾管包括伸入到拉丝炉中的长管和与所述长管一体成型设置在所述长管端部的衔接圆台;

8.尾管长套筒,从所述长管穿入套设在所述转接尾管外,所述尾管长套筒的端部卡接在所述衔接圆台上;

9.第一密封件,从所述长管穿入套设在所述转接尾管外,抵接在所述尾管长套筒上,所述第一密封件用于密封转接尾管和尾管长套筒之间的间隙;

10.第二密封件,设置在拉丝炉口处,与所述尾管长套筒的开口端抵接闭合,预制棒从第二密封件中穿过进入到尾管长套筒,所述第二密封件用于密封预制棒与尾管长套筒之间的间隙。

11.在本发明的一个实施例中,所述第一密封件包括至少两片圆环片,在相邻的两片圆环片之间设置有石英毡。

12.在本发明的一个实施例中,所述第二密封件包括圆环状的石英底座和石英棉,所述预制棒从石英底座和石英棉的圆环孔中穿过,在所述石英底座的内侧壁上设置有用于安

装所述石英棉的环槽。

13.在本发明的一个实施例中,所述石英底座侧面开设有若干气孔,在所述气孔内插入气管,通过气管向所述尾管长套筒内充入保护气体,在所述气管上还设置有流量计。

14.在本发明的一个实施例中,所述转接尾管的长管和衔接圆台的正中心均开设有与拉丝炉贯通的空心洞,所述预制棒原始尾柄插入到所述空心洞中。

15.在本发明的一个实施例中,所述衔接圆台的侧面开设有两个贯穿的通孔,在所述通孔中插入固定销,通过固定销将预制棒原始尾柄与转接尾管连接。

16.在本发明的一个实施例中,所述尾管长套筒套设在所述转接尾管端的开口直径大于长管直径、小于所述衔接圆台直径,所述尾管长套筒抵接在所述第二密封件端的开口直径大于预制棒的最大直径。

17.在本发明的一个实施例中,所述尾管长套筒套设在所述转接尾管端的内侧壁上突出设置有若干台阶,通过所述台阶使所述尾管长套筒与所述转接尾管点接触。

18.在本发明的一个实施例中,还包括内套筒,所述内套筒套设在预制棒主体与预制棒原始尾柄连接处的变径区域,所述内套筒的内侧设置倾斜面。

19.为解决上述技术问题,本发明还提供了一种预制棒原始尾柄拉丝炉密封方法,采用上述密封装置完成,包括以下步骤:

20.s1、在转接尾管外套设尾管长套筒,使转接尾管的长管穿过尾管长套筒,使转接尾管的衔接圆台卡接在尾管长套筒中;

21.s2、将第一密封件套设在长管外,使第一密封件从长管中穿过抵接在尾管长套筒上;

22.s3、在预制棒主体与预制棒原始尾柄的连接处套设内套筒;

23.s4、将预制棒插入尾管长套筒中,将预制棒原始尾柄插入到转接尾管中;

24.s5、在预制棒外的拉丝炉口处安装第二密封件,使尾管长套筒抵接扣合在第二密封件上;

25.s6、通过第二密封件向尾管长套筒内通入保护气体。

26.本发明的上述技术方案相比现有技术具有以下优点:

27.本发明所述的预制棒原始尾柄拉丝炉密封装置和方法,将预制棒原始尾柄进行直接利用,不需要切除后重新焊接尾管,一方面更加节省原材料,做到预制棒产能的最大化,避免了材料的浪费,另一方面,不用焊接原始尾管,减少了人工成本、原辅材料成本;

28.为了将预制棒原始尾柄引入到拉丝炉中,同时还要防止拉丝炉内石墨件的氧化,需要设置预制棒原始尾柄与拉丝炉之间密封连接,首先通过转接尾管与尾管长套筒套接配合,形成便于预制棒原始尾柄进入到拉丝炉的转接结构,原始尾柄可以通过转接尾管引入到拉丝炉中,并且,采用此种套设的方式,使转接尾管的端头设置在尾管长套筒内部,当原始尾柄过短时,转接尾管也能与原始尾柄对接,将原始尾柄顺利引入到拉丝炉中,完成原始尾柄的拉丝,提高了拉丝效率;

29.设置第一密封件和第二密封件对尾管长套筒的两端口进行密封,从而保证在将预制棒引入到尾管长套筒中、预制棒原始尾柄与转接尾管转接配合时,尾管长套筒内部腔体处于密封的状态,解决了预制棒原始尾柄进炉后密封的难题,保证了预制棒原始尾柄进入拉丝时炉内气流和温场的稳定,避免了炉内石墨件的氧化,大大延长了其使用寿命,提高了

光纤强度。

附图说明

30.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

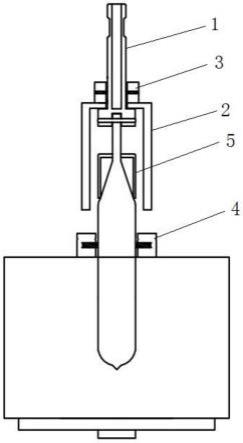

31.图1是本发明预制棒原始尾柄拉丝炉密封装置的整体结构示意图;

32.图2是本发明的转接尾柄的结构示意图;

33.图3是本发明的尾管长套筒的结构示意图;

34.图4是本发明的第一密封件的结构示意图;

35.图5是本发明的第二密封件的结构示意图;

36.说明书附图标记说明:1、转接尾管;11、长管;12、衔接圆台;13、空心洞;14、通孔;2、尾管长套筒;21、台阶;3、第一密封件;31、圆环片;32、石英毡;4、第二密封件;41、石英底座;42、石英棉;43、气孔;5、内套筒。

具体实施方式

37.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

38.光纤预制棒在生产外包沉积时,因工艺的要求芯棒的两头会焊接一定长度的靶棒,在沉积结束后头部的靶棒会被切割掉,而尾部靶棒烧结退火过程中会一直保留使用,这就形成了光纤预制棒原始尾柄,传统工艺中,将光纤预制棒引入到拉丝炉前都会把原始尾柄切除,然后焊接尾管,才能引入到拉丝炉中,这样做的原因是:光纤预制棒原始尾柄过细,如果直接引入到拉丝炉中,光纤预制棒原始尾柄与拉丝炉之间会留有间隙,这样在拉丝的过程中氧气就会进入到拉丝炉中,造成拉丝炉内石墨件的损坏,如果把原始尾柄切除,预制棒又过粗,无法直接引入到拉丝炉中,因此只能采用焊接尾管的方式才能引入到拉丝炉中,然而这种方式造成了预制棒的浪费,焊接尾管也增加了人工成本,每次焊接尾管后,尾管的长度都会变短,使用几次后就无法使用了,也造成了辅材耗材的增加;

39.综上所述,研发人员就想要直接把预制棒原始尾柄直接引入到拉丝炉中,需要克服两个问题,一个是转接的问题、另一个是密封的问题,因此基于上述难点,研发人员研发了本发明的密封装置和密封方法。

40.参照图1所示,本发明的预制棒原始尾柄拉丝炉密封装置,包括:转接尾管1、尾管长套筒2、第一密封件3和第二密封件4;

41.其中,所述转接尾管1与预制棒原始尾柄连接,预制棒原始尾柄能够插入到转接尾管1中,通过转接尾管1引入到拉丝炉中,参照图2所示,所述转接尾1包括伸入到拉丝炉中的长管11和与所述长管11一体成型设置在所述长管11端部的衔接圆台12;所述尾管长套筒2从所述长管11穿入套设在所述转接尾管1外,所述尾管长套筒2的端部卡接在所述衔接圆台12上,参照图3所示,所述尾管长套筒2包括两个位于端部的开口,为了保证所述长管11能够穿过尾管长套筒2,并且使衔接圆台12卡接在尾管长套筒2中,设置所述尾管长套筒2套设在所述转接尾管1端的开口直径大于长管11直径、小于所述衔接圆台12直径,并且还要保证预制棒能够插入到尾管长套筒2中,设置所述尾管长套筒2另一端的开口直径大于预制棒的最

大直径,这样,通过转接尾管1与尾管长套筒2套接配合,形成便于预制棒原始尾柄进入到拉丝炉的转接结构,原始尾柄可以通过转接尾管1引入到拉丝炉中,并且,采用此种套设的方式,使转接尾管1的端头设置在尾管长套筒2内部,当原始尾柄过短时,转接尾管1也能与原始尾柄对接,将原始尾柄顺利引入到拉丝炉中,解决了预制棒原始尾柄的转接难点。

42.采用上述尾管长套筒套2设在转接尾管1,将预制棒引入到尾管长套筒2后,需要对尾管长套筒2的两端的开口处进行密封,因此,在本实施例中,设置第一密封件3和第二密封件4对尾管长套筒2的两端口进行密封,从而保证在将预制棒引入到尾管长套筒2中、预制棒原始尾柄与转接尾管1转接配合时,尾管长套筒2内部腔体处于密封的状态,解决了预制棒原始尾柄进炉后密封的难题;其中,所述第一密封件3从所述长管11穿入套设在所述转接尾管1外,抵接在所述尾管长套筒2上;所述第二密封件4设置在拉丝炉口处,与所述尾管长套筒2的开口端抵接闭合,预制棒从第二密封件4中穿过进入到尾管长套筒2,所述第二密封件4用于密封预制棒与尾管长套筒2之间的间隙;

43.参照图4所示,所述第一密封件3包括至少两片圆环片31,所述圆环片31内径比长管11大1~2mm,外径比内径大20mm,厚度10mm,在相邻的两片圆环片31之间设置有石英毡32,所述的石英毡32内径小于长管11直径2mm,在套设在长管11外时,保证与所述长管11过盈配合,紧密贴敷在长管11外,所述石英毡32的外径同于圆环片31外径。

44.参照图5所示,所述第二密封件4包括圆环状的石英底座41,在所述石英底座41的内侧壁上设置有的环槽,在所述环槽内设置有圆环状的石英棉42,所述预制棒从石英底座41和石英棉42的圆环孔中穿过;

45.在本实施例中,为了进一步加强密封效果,所述石英底座41侧面开设有若干气孔43,在所述气孔43内插入气管,通过气管向所述尾管长套筒2内充入保护气体,通过不断通入保护气体排出尾管长套筒2中的氧气,所述保护气体包括氩气或氮气,并且,在所述气管上还设置有流量计,能够控制通入保护气体的流量。

46.综上所述,本实施例的密封措施包括:设置第一密封件3用于密封转接尾管1和尾管长套筒2之间的间隙,起到第一级密封保护;设置所述第二密封件4抵接在尾管长套筒2的开口端,起到第二级密封保护;设置所述第二密封件4用于预制棒和尾管长套筒2之间的间隙,起到第三级密封保护;设置气孔43,不断向尾管长套筒2内通入保护气体,起到第四级密封保护;通过这四级密封系统保证了预制棒原始尾柄进入拉丝时炉内气流和温场的稳定,避免了炉内石墨件的氧化,大大延长了其使用寿命,提高了光纤强度。

47.参照图1所示,为了方便将预制棒引入到尾管长套筒2中,本发明的密封装置还包括内套筒5,所述内套筒5套设在预制棒主体与预制棒原始尾柄连接处的变径区域,所述内套筒5的内侧设置倾斜面,所述内套筒5的上口内径大于原始尾柄直径1~2mm,下口内径小于预制棒变径1~2mm,外径比下口内径大,下口设置有倒角,通过设置内套筒5,保证预制棒插入到第二密封件4进炉时能够减少卡涩,顺利的进入设置在炉口的第二密封件4,同时保证了变径区域拉丝时包层直径的稳定性。

48.参照图2所示,为了实现转接尾管1与预制棒原始尾柄的对接,在本实施例中,在所述转接尾管1的长管11和衔接圆台12的正中心均开设有与拉丝炉贯通的空心洞13,所述预制棒原始尾柄插入到所述空心洞13中,采用孔洞配合的方式实现转接尾管1与预制棒原始尾柄的快速连接,相比于焊接的方式,连接更加方便,且不会造成转接尾管的损耗;并且,为

了保证转接尾管1与预制棒原始尾柄连接的稳定性,在所述衔接圆台12的侧面开设有两个贯穿的通孔14,在所述通孔14中插入固定销,通过固定销将预制棒原始尾柄与转接尾管1连接。

49.参照图3所示,在所述尾管长套筒2套设在所述转接尾管1端的内侧壁上突出设置有若干台阶21,通过所述台阶21使所述尾管长套筒2与所述转接尾管1点接触,防止尾管长套筒2卡在转接尾管1上。

50.具体地,为了实现预制棒原始尾柄的直接拉丝,本发明还提供了一种预制棒原始尾柄拉丝炉密封方法,本实施例的密封方法基于上述密封装置完成,包括以下步骤:

51.s1、在转接尾管外套设尾管长套筒,使转接尾管的长管穿过尾管长套筒,使转接尾管的衔接圆台卡接在尾管长套筒中;

52.s2、将第一密封件套设在长管外,使第一密封件从长管中穿过抵接在尾管长套筒上;

53.s3、在预制棒主体与预制棒原始尾柄的连接处套设内套筒;

54.s4、将预制棒插入尾管长套筒中,将预制棒原始尾柄插入到转接尾管中;

55.s5、在预制棒外的拉丝炉口处安装第二密封件,使尾管长套筒抵接扣合在第二密封件上;

56.s6、通过第二密封件向尾管长套筒内通入保护气体。

57.本实施例所述的密封方法,公开了上述密封装置的装配过程、预制棒插入转接的过程、以及实现密封的过程,结合上述密封装置和密封方法,能够对预制棒原始尾柄直接进行拉丝。

58.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。