1.本发明涉及油气田开发技术领域,特别涉及非常规天然气开发技术领域,具体是一种通过井下岩心实验判断页岩气储层基质返排能力,优化现场测试方案以提升页岩气采收率的方法。

背景技术:

2.水力压裂是页岩气井开发评价和增产改造的一项必要技术措施,压裂作业时,压裂液向储层裂缝渗滤,连通并拓展储层裂缝,可以改善储层的导流能力;另一方面,在压力的作用下,压裂液压缩页岩气并使其进入裂缝周围的基质孔隙深处,并在孔隙入口处对深处页岩气形成水锁。在页岩气开发过程中,只有基质孔隙内所有液体在孔隙内外两端的返排压差作用下全部排出,即水锁解除状态下,基质内的页岩气吸附气与被压裂液压缩的游离页岩气才能参与压裂后气体返排,供给页岩气生产。因此,定量评价页岩气在压裂后储层压力递减情况下对应孔隙内的返排能力,对储层开发优化有着重大作用。

3.页岩气井生产前期分为排液试气阶段和稳定生产阶段,排液试气阶段时通过逐级增加油嘴,测试对应阶段的测试产量,该阶段测试是后期敞喷生产的重要依据。结合上述理论,只有在页岩气井开发前期,能量充足的时段,排出足量压裂液,尽量解除水锁,使较多基质孔隙参与返排,才能提升页岩气试气阶段的最大产量,进而获得更高采收率。目前国内外对商业开发能力的页岩气的返排能力尚不清晰,在返排阶段的人工调控因素只有开发排液试气阶段的油嘴尺寸的选取,且大多依据现场施工经验逐级增加:一方面,油嘴逐级调整过快容易在返排能力不足时,无法使油嘴形成稳定的临界流,浪费初期地层能量,最终减少能够解除水锁的孔隙;另一方面,油嘴逐级调整过慢不仅延长会整个生产周期,增加成本,还容易形成低压力梯度区,同样减少水锁解除现象。

技术实现要素:

:

4.针对上述现有技术中所存在的缺陷和不足,本发明旨在提供一种能够通过现场井下岩心核磁共振实验解释页岩气储层返排能力,并结合对应返排能力下的井嘴选取,优化页岩气井排水测试阶段,提高采收率的方法。

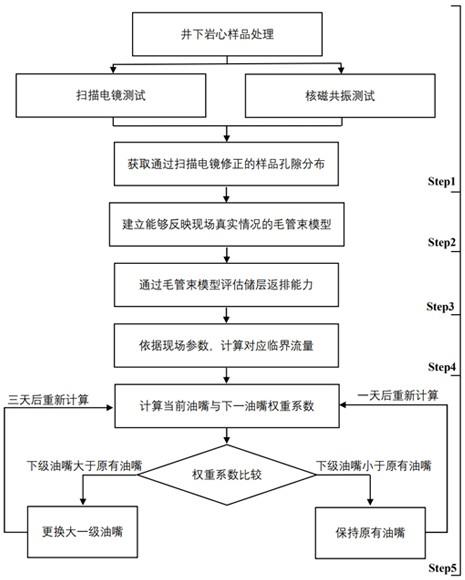

5.本发明是通过以下步骤实现的:

6.step1:对井下岩石样品处理。扫描电镜测试与核磁共振测试,获取对应区块页岩的储层内孔隙分布与孔隙分量;

7.step2:对页岩气井水平段施工参数与测井数据进行分析,将页岩水平井段内地层划分成为等效毛管簇模型,并获取毛管长度和毛管数量;

8.step3:通过毛管簇模型,评估页岩储层压裂后压裂液反排能力随压力变化规律;

9.step4:对现场数据中井口压力进行分析,获井底压力,判断对应井底压力下储层基质孔隙内自吸液反排情况,判断页岩气井生产能力;

10.step5:通过油井生产能力以井口油嘴临界生产曲线选取对应油嘴生产;

11.进一步的技术方案是,所述step1的具体过程包括:

12.step101:对选定岩样进行切割,制作成为直径2.5cm高度的柱塞样;选取切割后直径接近2cm的大块岩屑,沿垂直于地层方向切出平整表面后进行氩离子抛光;

13.step102:将柱塞样放入60摄氏度恒温箱中烘干岩心6小时,进行第一次核磁测试;

14.step103:取出柱塞样,浸入盛有蒸馏水的烧杯中,烧杯中水完全没过页岩岩心,将烧杯放入真空罐中,抽取真空罐中气体,样品在真空状态下的蒸馏水中浸泡1天后,重新抽取真空,继续浸泡5天,擦去岩心表面水后立即进行第二次核磁测试;

15.step104:使用轨道电镜对氩离子抛光后的岩屑表面进行逐行扫描、获得的电镜图片通过imagej软件对孔隙与基质进行二值化划分并分析,统计其面孔隙分布与对应占比;

16.step105:对比两次核磁共振测试数据,对同一弛豫时间下的信号量进行修正,去除页岩本身信号的影响;

17.step106:使用step104中轨道电镜获取的面孔隙分布对核磁共振测试的孔隙度分量进行修正,得到适用于毛管簇模型的孔隙尺寸分布;

18.进一步的技术方案是,所述step104的特征在于:对获取到的面孔隙直径数据按照10n[n=-3 5/100*i(i=1,2

…

100)]划分为100段孔隙分量,获取对应孔隙分量的百分比;

[0019]

进一步的技术方案是,所述step105中对弛豫信号进行修正的具体过程为:提取两次核磁测试中获取的弛豫时间与信号量的数据,在同一弛豫时间下,以第二次核磁测试的信号量减去第一次核磁测试的信号量作为修正后信号量;

[0020]

进一步的技术方案是,所述step106中,使用电镜测试数据对孔隙校正的具体过程为:基于step104中所得的100段孔隙度分量与对应占比:[di,c

di

],对step105步骤中修正后信号量进行拟合,对应公式如下:

[0021][0022]

其中:t2为弛豫时间;fs为孔隙形状因子;β为岩石横向表面弛豫率

[0023]

通过修改孔隙形状因子fs以获得通过电镜数据校正的孔隙分布[di,c

di

],形状因子取值范围:3

±

0.5;

[0024]

进一步的技术方案是,step2中,所述毛管簇模型中毛管长度、毛管直径、毛管数量的计算方法为:

[0025][0026]di

=10-3 5i/100

(i=1,2...100)

[0027][0028]

其中:η为导压系数,m2/s;ta为压裂时长;为总孔隙度;φf为电镜面孔隙度;n

cp

为毛管簇模型中毛管长度;w为压裂缝长度;h为压裂缝宽度;nf为压裂缝的形状因子;di毛管直径

[0029]

进一步的技术方案是,所述step3反排能力计算公式为:

[0030]

pm(pf)=∑c

di

×

pm(di,pf),(i=1,2,3...100)

[0031]

其中:

[0032][0033]

其中:di为毛管簇模型中毛管直径;c

di

为对应毛管簇模型中对应毛管长度下的孔隙占比;pm(di)为对应单根毛管直径的压后反排能力;p

orign

为原始地层孔隙中气体压力;pf为压裂缝内压力;c

clay

,c

om

,cb分别为岩样中黏土矿物,有机质及脆性矿物含量;θc,θ

om

,θb分别为岩样中黏土矿物,有机质及脆性矿物接触角;nc,n

om

,nb分别为岩样中黏土矿物,有机质及脆性矿物中单位面积吸附气摩尔浓度。

[0034]

使用python或其他软件编程,基于上述公式计算不同缝内压力下的毛管簇模型反排能力并汇总为曲线。

[0035]

进一步的技术方案是,所述step4具体内容为:使用两相流方程,计算页岩气储层基质到水平井段的渗流压力差。将水平井段内平均压力设为井底流压,计算井底流压与井口压力差,从而通过现场井口压力推算页岩气储层基质压力。结合step3获得的储层压力与反排能力曲线,判断当前井口压力下的储层基质返排能力。

[0036]

通过刘建仪等人的不同通道尺寸下高气液比临界流计算模型,结合step3与step4中获取的对应时刻下的页岩气储层基质返排能力,优选井上油嘴进行生产。对应的油嘴选取规则为:由小尺寸油嘴增大至大尺寸油嘴生产,更换油嘴时机通过权重系数方程判定:

[0037][0038]

式中:p

case

套管压力;q

nozzle

(p

case

)为刘建仪方程中,对应套管压力下的临界流量;qr为现场产气量;及q

c2

为当前生产井嘴与大一级井嘴的临界流量;pd为井上两相分离器内压力。

[0039]

随着页岩气井生产,在更油嘴生产3至5天后,通过上述公式计算当前油嘴和现场使用的高一级油嘴间权重系数,若当前油嘴权重系数低于高一级油嘴时,则进行更换。

具体实施方式

[0040]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

图1是本发明的流程框图

[0042]

图2是本发明实施例1中样品孔隙尺寸分布

[0043]

图3是本发明实施例1中基于毛管簇模型计算的井底流压与返排能力之间关系

[0044]

实施例1

[0045]

step1:对hw区块某井下岩石样品处理。扫描电镜测试与核磁共振测试,获取对应区块页岩的储层内孔隙分布与孔隙分量。

[0046]

获取并校正后的储层孔隙尺寸分布如说明书附图2所示。

[0047]

step3:基于step2中所获得的毛管簇模型,表征页岩气藏的返排能力;

[0048]

基于储层内基质毛管簇模型的对应井底流压下基质返排能力如说明书附图2所示。

[0049]

step4:对现场数据中井口压力进行分析,获取井底压力,判断对应井底压力下储层基质孔隙内自吸液反排情况,判断页岩气井生产能力;

[0050]

结合表1获得的井底流压与图3中的对应井底流压下基质返排能力,即可量化当前时刻的基质返排能力。

[0051]

表1 hw区块1井优化时井底流压

[0052][0053]

step5:通过油井生产能力以井口油嘴临界生产曲线选取对应油嘴生产;

[0054]

当前生产时刻10mm以及9mm油嘴权重系数分别为0.974和0.732;因此使用10mm油嘴继续生产。

[0055]

截至2022年3月,该井压裂液返排率43.3%,相较于同区块同平台其他生产井,返排率提升5-8%,基于doung产量递减预测,施用优化方案的页岩气井能够提升5.13总体采收率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。