1.本发明涉及皮鞋生产领域,具体涉及一种皮鞋生产用鞋底打磨处理装置。

背景技术:

2.皮鞋鞋底由外底、内底、半内底、勾心、衬垫和填心等构成,可以隔离脚与地面,缓冲地面对脚的作用,外底与地面直接接触,受到弯曲、挤压、摩擦和外界环境的各种作用,内底直接承受人体重量,并将所受重力传递到外底和鞋跟。皮鞋鞋底制作初步完成时需要对其内底进行打磨,使得内底表面粗糙,便于外底粘合在内底上。

3.现阶段,对皮鞋鞋底的内底打磨还依靠人工操作,即将手持皮鞋,将皮鞋内底与转动的打磨轮接触,实现对皮鞋鞋底的内底打磨;但是,人工操作进行鞋底打磨,效率低,进而影响整体皮鞋生产加工进度。

技术实现要素:

4.解决的技术问题针对现有技术所存在的上述缺点,本发明提供了一种皮鞋生产用鞋底打磨处理装置,能够有效地解决现有技术人工操作进行鞋底打磨,效率低的问题。

5.技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种皮鞋生产用鞋底打磨处理装置,包括机体,所述机体上转动连接有转架,所述转架上设置有至少四组用于卡接鞋楦的卡楦机构,所述卡楦机构包括管体,所述管体内沿其轴线滑动有滑板,所述滑板上开设有多个斜滑口,滑板端部设置有顶杆,管体远离顶杆一端沿其径向滑动有与斜滑口滑动配合的膨胀块,机体上还固定有与转架同轴的导向盘,机体上且围绕转架依次设置有上鞋工位、鞋底打磨工位和下鞋工位,所述鞋底打磨工位设置有用于打磨鞋底的鞋底打磨机构;其中,在上鞋工位,依次将带有鞋楦的皮鞋插在管体端部,转架以间歇式转动并带动管体转动,使皮鞋依次经过鞋底打磨工位和下鞋工位,则依次对皮鞋鞋底打磨并使打磨后的皮鞋从管体脱离,同时通过导向盘对顶杆的导向配合,管体围绕导向盘转动时,使顶杆带动滑板移动,则使膨胀块缩入管体内或使其凸出管体并卡紧在鞋楦的插槽内。

6.更进一步地,所述下鞋工位位于靠近用于支撑机体的一侧。

7.更进一步地,所述鞋底打磨机构包括滑动在机体上的龙门架和架设在机体上且用于驱使龙门架移动的第一直线驱动件,所述龙门架上滑动有罩体,龙门架上还架设有用于驱使罩体沿转架径向移动的第二直线驱动件,所述罩体内转动有鞋底打磨轮,罩体外侧架设有用于驱动鞋底打磨轮转动的鞋底打磨电机。

8.更进一步地,所述罩体上连通有吸尘器。

9.更进一步地,所述导向盘包括导向槽,所述导向槽由外弧槽和内弧槽围成的环槽,所述顶杆端部滑动在环槽内,当管体带动顶杆围绕导向盘转动时,使顶杆端部沿环槽内滑

动,则使顶杆沿其轴线移动。

10.更进一步地,所述机体上还设置有位于鞋底打磨工位与下鞋工位之间的鞋边打磨工位,所述鞋边打磨工位上设置有用于打磨鞋底边缘的鞋边打磨机构。

11.更进一步地,所述管体转动连接在转架上,所述顶杆与滑板转动连接,所述鞋边打磨工位处设置有驱动管体沿其轴向转动的旋转机构,所述旋转机构包括旋转电机和用于驱使旋转电机远离或靠近管体的第三直线驱动件,所述旋转电机通过齿传动驱动管体转动。

12.更进一步地,所述鞋边打磨机构包括打磨架、支板和驱使支板远离或靠近管体的第四直线驱动件,所述打磨架内分别转动连接有导向轮和鞋边打磨轮,打磨架外侧架设有驱动鞋边打磨轮转动的鞋边打磨电机,打磨架通过弹簧杆与支板连接,所述管体靠近膨胀块一端固定安装有鞋模板,其中,当旋转机构带动管体转动时,则使得导向轮沿鞋模板边侧滚动,且使鞋边打磨机构对转动的皮鞋的鞋底边缘打磨。

13.更进一步地,所述支板上固定有导杆,所述打磨架上固定有压力传感器,其中,当导杆对压力传感器造成的压力大于阈值时,第四直线驱动件控制鞋边打磨轮远离皮鞋,使压力等于阈值。

14.更进一步地,所述管体上还固定有限位块,所述限位块横截面为正方形,所述机体上还固定有限位环机构,所述限位环机构包括限位环腔,所述限位环腔对应所述鞋边打磨工位处开设有缺口,当限位块在限位环腔内滑动时,对管体转动限制。

15.有益效果采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:本发明通过卡楦机构,将套设有鞋楦的皮鞋卡接固定在转架上,通过转架,使得皮鞋经过经过鞋底打磨工位和鞋边打磨工位,实现自动对鞋底以及鞋底边缘进行自动打磨,并在下鞋工位,卡楦机构解除与鞋楦的卡接固定,使打磨后的皮鞋自动从转架上落下,从而不需手持皮鞋进行打磨,提高打磨效率,且可实现连续对皮鞋鞋底打磨,同时通过对鞋底边缘的打磨,提高对皮鞋鞋底的打磨效果,进而提高与外底的粘合效果。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

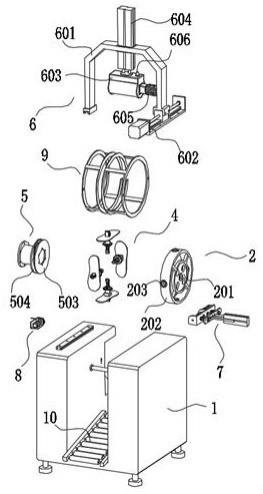

17.图1为本发明的整体第一视角结构示意图;图2为本发明的整体第二视角结构示意图;图3为本发明的整体爆炸结构示意图;图4为本发明的转架、卡楦机构、导向盘和限位环机构相互连接结构示意图;图5为本发明的图4的截面结构示意图;图6为本发明的图5的a处放大结构示意图;图7为本发明的卡楦机构第一视角结构示意图;图8为本发明的卡楦机构第二视角结构示意图;图9为本发明的卡楦机构爆炸结构示意图;

图10为本发明的外盘结构示意图;图11为本发明的鞋边打磨机构结构示意图;图12为本发明的旋转机构结构示意图;图13为本发明的限位环机构结构示意图;图14为本发明的鞋楦截面结构示意图;标号分别代表:1、机体;2、转架;201、转盘;202、转环;203、轴承;3、鞋楦;301、插槽;4、卡楦机构;401、管体;4011、半管体;402、滑板;403、顶杆;404、膨胀块;405、限位块;406、圆块;407、第一滑块;408、第一滑槽;409、卡环;410、第二滑块;411、第二滑槽;412、第三滑块;413、第三滑槽;414、滑杆;415、凹槽;416、套环;417、挡板;418、螺母;419、第一弹簧;420、滚轮;421、穿口;422、斜滑口;423、齿圈;424、鞋模板;5、导向盘;501、外弧槽;502、内弧槽;503、里盘;504、外盘;6、鞋底打磨机构;601、龙门架;602、第一直线驱动件;603、罩体;604、第二直线驱动件;605、鞋底打磨电机;606、吸尘嘴;7、鞋边打磨机构;701、打磨架;702、支板;703、第四直线驱动件;704、导向轮;705、鞋边打磨轮;706、鞋边打磨电机;707、导杆;708、压力传感器;709、第二弹簧;710、支杆;8、旋转机构;801、旋转电机;802、支撑架;803、驱动齿轮;804、变速器;9、限位环机构;901、限位环腔;902、缺口;903、限位环;10、输送辊;a、上鞋工位;b、鞋底打磨工位;c、鞋边打磨工位;d、下鞋工位。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.下面结合实施例对本发明作进一步的描述。

实施例

20.本实施例的一种皮鞋生产用鞋底打磨处理装置,参照图1-14:包括机体1,机体1上转动连接有转架2,转架2上设置有至少四组用于卡接鞋楦3的卡楦机构4;其中,机体1为凹型结构,转架2转动连接在机体1的凹口内,在机体1前侧(以图1为参考方向,下同)、上侧、后侧和底部内分别设置有围绕转架2的上鞋工位a、鞋底打磨工位b、鞋边打磨工位c和下鞋工位d,在机体1内设置有用于驱动转架2转动的转运电机,具体选用步进电机,驱动转架2以间歇转动带动卡楦机构4依次在上鞋工位a、鞋底打磨工位b、鞋边打磨工位c和下鞋工位d之间循环移动。

21.在鞋底打磨工位b和鞋边打磨工位c处分别设置有鞋底打磨机构6和鞋边打磨机构7,鞋底打磨机构6用于打磨皮鞋鞋底,鞋边打磨机构7用于打磨鞋底边缘,在上鞋工位a处,将皮鞋内套设的鞋楦3通过卡楦机构4卡接固定在转架2上,通过转架2,使得皮鞋依次经过鞋底打磨工位b和鞋边打磨工位c,使得鞋底打磨机构6和鞋边打磨机构7分别对鞋底以及鞋底边缘进行自动打磨,之后在下鞋工位d,卡楦机构4解除与鞋楦3与转架2的卡接固定,使得打磨后的皮鞋自动从转架2上落下。

22.该装置通过卡楦机构4,将套设有鞋楦3的皮鞋卡接固定在转架2上,通过转架2,使

得皮鞋经过经过鞋底打磨工位b和鞋边打磨工位c,实现自动对鞋底以及鞋底边缘进行自动打磨,并在下鞋工位d,卡楦机构4解除与鞋楦3的卡接固定,使打磨后的皮鞋自动从转架2上落下,从而不需手持皮鞋进行打磨,提高打磨效率,且可实现连续对皮鞋鞋底打磨,同时通过对鞋底边缘的打磨,提高对皮鞋鞋底的打磨效果,进而提高与外底的粘合效果。

23.为便于将从下鞋工位d处取出从转架2上落下的打磨后的皮鞋,在机体1且位于下鞋工位d处倾斜设置有输送辊10,从而落下的打磨后的皮鞋沿着倾斜的输送辊10滑落而出,进而便于员工取出打磨后的皮鞋。

24.具体的,转架2包括转盘201和同轴固定连接在转盘201外侧的转环202;卡楦机构4包括管体401,管体401与转环202上的轴承203转动配合,实现管体401转动连接在转环202上,使得管体401可沿其轴线进行自转,同时使管体401围绕转盘201轴线进行公转。

25.管体401内滑动有滑板402,滑板402远离转盘201一端对称开设有呈“八”字型的斜滑口422,管体401远离转盘201一端沿其径向滑动有与斜滑口422滑动配合的膨胀块404。

26.具体的,在管体401远离转盘201一端设置有与管体401轴线垂直的第三滑槽413,膨胀块404侧壁开设有与第三滑槽413滑道配合的第三滑块412,从而实现膨胀块404可沿管体401径向滑动;同时膨胀块404靠近管体401轴线一侧开设有凹槽415,第三滑块412开设有与凹槽415相通的通孔,在通孔内套设有与斜滑口422滑动连接的滑杆414,从而当滑板402沿管体401轴线移动时,使得膨胀块404能从管体401的穿口421凸出或缩入管体401内,进而当鞋楦3的插槽301插在管体401端部后,通过移动滑板402,使得膨胀块404挤压插槽301内壁,从而实现将鞋楦3固定在管体401端部,即实现皮鞋固定在转架2上。

27.为便于将膨胀块404和滑板402等安装在管体401内,管体401包括两个相互对称的半管体4011,同时为提高鞋楦3固定在管体401端部的稳定性,膨胀块404外侧均设置有橡胶垫层,提高膨胀块404与插槽301内壁之间的摩擦力。

28.滑板402远离斜滑口422一端转动连接有顶杆403;具体的,滑板402远离斜滑口422一端固定有圆块406,圆块406侧壁设置有第一滑块407,第一滑块407与管体401内壁的第一滑槽408滑动配合,从而实现对滑板402转动限制,使滑板402只能沿管体401轴向移动;同时圆块406上开设有与之同轴的圆孔,顶杆403端部穿过圆孔后,通过螺母418限位,并通过设置在顶杆403的挡板417,从而时间顶杆403与圆块406的转动连接。

29.机体1上还固定有与转架2同轴的导向盘5,导向盘5与顶杆403配合,使得膨胀块404在上鞋工位a和下鞋工位d之间缩入管体401内,同轴使膨胀块404在鞋底打磨工位b和鞋边打磨工位c之间凸出管体401。

30.具体的,顶杆403远离圆块406一端转动连接有滚轮420,导向盘5固定在机体1上的外盘504以及同轴固定在外盘504外侧的里盘503,外盘504与里盘503之间形成环形导槽,环形导槽内壁均开设有导向槽,即在外盘504与里盘503相向侧壁均开设有导向槽,滚轮420滚动在导向槽内。

31.其中,导向槽由外弧槽501和内弧槽502围成的环槽,内弧槽502的弧段半径小于外弧槽501弧段半径;如图10,在当卡楦机构4移动至上鞋工位a处,此时顶杆403带滚轮420处于内弧槽502内,使得滑板402远离转架2一端处于管体401的穿口421段处,进而使得膨胀块404缩入管体401内,此时便于将鞋楦3插在管体401端部;当卡楦机构4从上鞋工位a向鞋底打磨工位b移动过程中,顶杆403带动滑板402逐渐向远离转架2轴线方向移动,进而使得膨

胀块404慢慢凸出管体401并卡在插槽301内,从而实现鞋楦3与管体401的固定;当卡楦机构4移动至鞋底打磨工位b与鞋边打磨工位c处时,此时顶杆403的滚轮420依旧处于外弧槽501内,进而保持在打磨过程中,鞋楦3与管体401的固定;当卡楦机构4从鞋边打磨工位c向下鞋工位d移动过程中,顶杆403带动滑板402逐渐向转架2轴线方向移动,进而使得膨胀块404慢慢缩入管体401内,进而解除管体401与鞋楦3的卡接固定,从而在下鞋工位d处,由于下鞋工位d位于靠近用于支撑机体1的一侧,即位于底侧,皮鞋与鞋楦3在重力作用下,从管体401上落下。

32.为便于顶杆403带动滑板402的复位,在顶杆403外侧套设有第一弹簧419,第一弹簧419同时具有缓冲作用,使得顶杆403稳定的随管体401转动。

33.本技术方案中,鞋底打磨机构6包括滑动在机体1上的龙门架601和架设在机体1上且用于驱使龙门架601移动的第一直线驱动件602,龙门架601上滑动有罩体603,龙门架601上还架设有用于驱使罩体603沿转架2径向移动的第二直线驱动件604,罩体603内转动有鞋底打磨轮,罩体603外侧架设有用于驱动鞋底打磨轮转动的鞋底打磨电机605。

34.其中,第一直线驱动件602具体选择滚珠丝杆滑台组件,第二直线驱动件604具体选择气缸,鞋底打磨电机605选择行星减速电机;通过第二直线驱动件604带动罩体603下降至打磨高度,使得鞋底打磨轮与皮鞋鞋底接触,鞋底打磨电机605带动鞋底打磨轮转动,对鞋底进行打磨,同时第一直线驱动件602控制龙门架601的移动,使得鞋底打磨轮对整个鞋底进行打磨。

35.在罩体603上连通有吸尘器(图未示出),其中,在罩体603上连通有吸尘嘴606,用于连通吸尘器,从而将打磨后的碎屑吸除。

36.本技术方案中,鞋边打磨工位c处设置有驱动管体401沿其轴向转动的旋转机构8,旋转机构8包括滑动连接在机体1上的支撑架802和架设在机体1上并用于驱使支撑架802远离或靠近管体401的第三直线驱动件,第三直线驱动件具体选择气缸,支撑架802内转动连接有驱动齿轮803,支撑架802侧壁还架设有用于驱动驱动齿轮803转动的旋转电机801,旋转电机801通过变速器804与驱动齿轮803传动配合;其中,管体401位于转环202内侧固定安装有与驱动齿轮803传动配合的齿圈423。

37.具体的,齿圈423上固定有卡环409,卡环409内壁固定有第二滑块410,第二滑块410与管体401外壁的第二滑槽411滑动配合,通过第二滑块410与第二滑槽411,可将卡环409套设在管体401底端部,并通过螺栓等固定件,将卡环409与管体401固定,实现齿圈423与管体401的固定,同时在管体401位于转环202外侧固定有限位块405,通过限位块405与齿圈423,实现对管体401的转动限位,避免管体401从轴承203脱离。

38.当第三直线驱动件控制支撑架802向管体401靠近时,使得驱动齿轮803与齿圈423啮合,从而旋转电机801可带动管体401的转动,进而实现皮鞋的转动,使得鞋边打磨机构7对转动的皮鞋鞋底边缘进行打磨。

39.在鞋底打磨工位b处,为避免皮鞋转动而影响对鞋底的打磨,在机体1上还固定有与限位块405配合的限位环机构9。

40.具体的,限位环机构9包括由两组同轴限位环903围成的限位环腔901,限位块405滑动在限位环腔901内,且对管体401转动进行限制,同时在鞋边打磨工位c处,限位环腔901开设有缺口902。

41.其中,限位块405横截面为正方形,当管体401位于上鞋工位a、鞋底打磨工位b和下鞋工位d处时,限位块405滑动在限位环腔901内,从而此时管体401无法转动,进而在鞋底打磨工位b处,使得皮鞋稳定而不会转动,便于鞋底的打磨;当管体401位于鞋边打磨工位c处时,此时限位块405脱离限位环腔901并位于缺口902中,此时旋转电机801可带动管体401的转动,进而使得皮鞋进行转动,同时当旋转机构8向远离管体401方向移动复位后,由于皮鞋鞋跟与鞋楦鞋跟重于其鞋头,从而在重力作用下,使得皮鞋和鞋楦自由下垂,进而当管体401向下鞋工位d移动时,使得限位块405能进入限位环腔901内,对管体401进行转动限制。

42.本技术方案中,鞋边打磨机构7包括打磨架701、支板702和驱使支板702远离或靠近管体401的第四直线驱动件703,打磨架701内分别转动连接有导向轮704和鞋边打磨轮705,打磨架701外侧架设有驱动鞋边打磨轮705转动的鞋边打磨电机706,第四直线驱动件703具体选择气缸,鞋边打磨电机706具体选择的减速电机,打磨架701通过弹簧杆与支板702连接,管体401靠近膨胀块404一端固定安装有鞋模板424。

43.其中,鞋模板424上固定有套环416,套环416套设在管体401上并与限位块405固定,从而便于跟换不同鞋码的鞋模板424。

44.具体的,弹簧杆包括固定在打磨架701面向支板702一侧的支杆710和套设在支杆710外侧且位于打磨架701与支板702之间的第二弹簧709,支杆710端部穿出支板702并通过固定螺母固定;通过弹簧杆,使得当皮鞋转动时,使得与鞋边打磨轮705向远离或靠近管体401移动,从而对鞋底边缘进行打磨。

45.当第四直线驱动件703控制支板702箱管体401靠近时,使得导向轮704与鞋模板424边侧接触,此时鞋边打磨轮705与鞋底边缘接触,并通过鞋边打磨电机706带动鞋边打磨轮705转动,同时在旋转机构8作用下,使得皮鞋进行旋转时,从而对鞋底边缘进行自动打磨。同时变速器804控制旋转电机801,使得当鞋跟或鞋头与鞋边打磨轮705接触时,控制皮鞋转速加快,从而保证鞋底边缘边侧与鞋头和鞋边打磨时间一致,保证打磨效果。

46.为进一步提高对鞋底边缘边侧、鞋头和鞋边的打磨效果,在支板702上固定有导杆707,同时在打磨架701上固定有用于压力传感器708,导杆707可与压力传感器708接触。

47.当鞋模板424的鞋跟或鞋头与导向轮704接触时,使得打磨架701与支板702之间间距缩小,进而使得导杆707紧压压力传感器708,且产生的压力值大于阈值,进而,第四直线驱动件703控制支板702远离管体,使得导杆707对压力传感器708造成的压力等于阈值,进而保证鞋边打磨轮705对鞋底边缘打磨厚度一致,即提高打磨效果。

48.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。