1.本发明属于硫磺回收技术领域,具体涉及一种旋流式硫磺液下造粒。

技术背景

2.硫磺作为一种化学品,广泛用于生产化肥、火药、医药、纺织、皮革等行业。在煤化工、天然气、石油炼制等行业的加工过程中,副产大量的液体形态硫磺产品,受到储存、运能及安全方面的限制,液体硫磺需要进行固化成型,目前主要采用的成型工艺有:回转钢带造粒、干法滚筒造粒和湿法液下造粒等。其中湿法液下造粒工艺,液硫被泵送到成型盘中,经过成型盘底部的小孔流到充满冷却水的容器中,与冷却水进行热交换冷却固化为硫磺固体颗粒。但目前的液下造粒设施结构中,液硫与冷却水换热效率低,冷却水耗量较大,硫磺颗粒成型率低于90%,形状不规整,粒径范围变化大(φ3mm~φ10mm),硫磺细粉尘含量高,在输送阶段易形成粉尘危险区,下游回收粉尘熔融率高,并且容器下端出口处容易形成堵塞。

3.石油炼化过程产生的液态硫磺,为了提高成品质量及运输、储存和使用的方便安全,经常加工成固态颗粒。造粒主要采用回转钢带造粒、干法滚筒造粒和湿法液下造粒工艺。其中湿法液下造粒工艺,液硫被泵送到顶部的成型盘中,经过成型盘底部的小孔流到下方充满冷却水的容器中,与冷却水进行热交换冷却固化为硫磺固体颗粒。但是,目前的液下造粒设施结构中,液硫与冷却水换热效率低,冷却水耗量较大,硫磺颗粒成型率低于90%,形状不规整,粒径范围变化大(φ3mm-φ10mm),硫磺细粉尘含量高,在输送阶段易形成粉尘危险区,下游回收粉尘熔融率高,并且容器下端出口处容易形成堵塞。所以如何改进液下造粒设施结构,提高换热效率和硫磺颗粒成型率,改善颗粒形状,降低能耗,成为一个值得探讨的问题。

4.目前广泛使用的硫磺液下造粒设施结构,冷却水通过底部两个进口进入容器内,通过上端溢流口流出,容器内无法形成有效的换热流场,冷却水耗量大,硫磺颗粒成型率低,形状不规整,容器下端出口处容易形成搭桥堵塞。

5.中国专利cn201811156572.3公开了一种水旋流器及硫磺造粒的方法,使水形成形态和速度可控的旋流场,旋流场下硫磺造粒效果好,无粉尘,能迅速冷却熔融硫磺液滴,形成各种粒径的硫磺颗粒,硫磺造粒效率高,能耗低。但由于其特殊结构,造粒釜中形成稳定旋流场,液面的形状为一曲面,如果使用现有的平板型成型盘,盘下端到液面的距离不一致,无法形成大小均匀的硫磺颗粒。为了保证布料器下端与造粒釜旋流场液面的间距一定,需要对布料器进行新型的设计。

技术实现要素:

6.为解决以上问题,本发明提供了一种旋流式硫磺液下造粒釜,以解决现有技术中硫磺细粉在设施底部的堵塞的技术问题。

7.为实现上述目的,本发明采用的技术方案为:

8.一种旋流式硫磺液下造粒釜,包括釜筒,外围带,集合总管和旋流尾管,其特征在

于:在集合总管上还设置有调节阀,所述旋流尾管为多个,焊接在釜筒上,所述外围带也焊接在集合总管上。

9.本发明一种旋流式硫磺液下造粒釜,其进一步特征在于:所述旋流尾管为3~6个,在釜筒体高h的20%~30%处沿圆周均匀钻孔,钻孔方向与圆周切向平行,孔径为dn50~100。将旋流尾管焊至钻孔处,旋流尾管伸入方向与圆周切向平行。所述旋流尾管使用直径50~100mm的直管制造。

10.本发明一种旋流式硫磺液下造粒釜,其进一步特征在于:所述外围带焊至釜筒外侧的20%~30%处。所述外围带是用直径100~200mm的圆管制造而成。

11.本发明还提供一种旋流式硫磺液下造粒釜的使用方法:

12.通过集合总管流入的冷却水,经过釜筒底部周围设置的外围带流入四个旋流尾管,沿切向通入釜筒中。通过改变集合总管上的调节阀的开度控制冷却水喷入的流量和速度,在造粒设施中形成一个稳定的旋流流场,流场经过计算流体力学(cfd)分析优化,可以提高换热效率,降低冷却水耗量,提高硫磺颗粒成型率,降低细粉率,彻底解决硫磺细粉在设施底部的堵塞问题。

13.采用本发明,具有如下的有益效果:造粒釜内部冷却水采用旋流流场,可以加强冷却水与硫磺颗粒的换热,降低冷却水耗量,并提高提高硫磺颗粒成型率,减少未成形的细粉量,解决硫磺细粉在液下造粒设施底部的堵塞问题。

14.下面结合附图和具体实施方式对本发明作进一步的详细说明,但并不限制本发明的使用范围。

附图说明

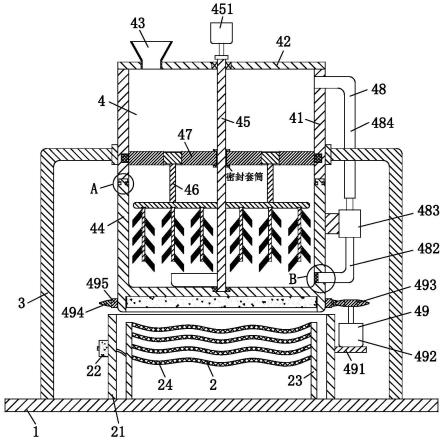

15.图1为本发明一种旋流式硫磺液下造粒釜的主视图;

16.图2为本发明一种旋流式硫磺液下造粒釜的俯视图;

17.图3为本发明的旋流尾管的示意图;

18.图4为本发明的釜筒开孔示意图;

19.图5为本发明釜筒与旋流尾管焊接的示意图;

20.图6为本发明外围带的俯视图;

21.图7为本发明外围带的主视图。

22.其中所示附图标记为:1-釜筒;2-旋流自由液面;3-1-外围带;3-2-旋流尾管,3-3-旋流尾管,3-4-旋流尾管,3-5-旋流尾管;4-集合总管;5-下料锥;6-调节阀。

具体实施方式

23.下面结合附图对本发明作进一步说明。

24.附图1到图7是本发明一种旋流式硫磺液下造粒釜及其部件的结构示意图。

25.本发明一种旋流式硫磺液下造粒釜,包括釜筒1,下料锥5,外围带3-1,集合总管4和旋流尾管3-2、3-3、3-4、3-5。釜筒1为一圆柱形筒体,下方连接一个圆锥形下料锥5,正常运行时釜筒1内部通过各个旋流尾管注冷却水,液硫从釜筒1上部滴入,与冷却水换热形成类球状硫磺颗粒,通过下方下料锥5以及下料锥5下方的排放阀排出造粒釜。本发明的造粒釜通过釜筒1外侧20%~30%高度处设置的外围带3-1,以及外围带3-1连接的各个旋流尾

管,将冷却水带一定压力注入釜筒1,在釜筒1中形成旋流流场,加强冷却水与液硫的换热。由于旋流流场的形成,釜筒1的自由液面会形成一曲面,通过观察曲面与水平方向夹角α,可以估计旋流流场的强度,并利用外围带入口的调节阀开度调整流场的强度。

26.旋流尾管(件3-2、3-3、3-4、3-5)采用3~6根长l1为100~250mm,直径为d1(50~100mm)直管,端部部分截掉如附图3所示,在釜筒体高h高的20%~30%处沿圆周均匀钻孔如附图4所示。钻孔方向与圆周切向平行。将尾管焊至钻孔处,伸入釜筒内部,尾管伸入方向与圆周切向平行如附图5。

27.外围带(件3-1)可使用直径d2(100~200mm)圆管制造,圆管按中心线剖开,弯成如图(见附图6、附图7所示),焊至釜筒周围高h处。在外围带上焊接集合总管,并在集合总管上装调节阀。冷却水通过集合总管上调节阀,进入集合总管,再通过旋流尾管喷入造粒釜,形成一旋流流场。换热后的冷却水通过釜筒上方溢流出造粒釜。

28.该造粒釜启动时,先打开集合总管调节阀至最大开度,待水位达到筒壁处液面距筒顶60mm的预定液面后调整调节阀开度,待形成要求的涡旋形状,附图中切向角度α达到要求后,开始向布料器中注料。硫磺液滴通过布料器滴入液下造粒釜内,冷却成型后从下方排出。当硫磺入口流量增加或减少时,根据增加减少比例调整调节阀开度,使液面切向角度α保持不变。停机时,首先停止布料器注料,随后确认液下造粒釜内硫磺颗粒完全排出后方可关闭总管阀门。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。