1.本发明属于煤矿用材料技术领域,涉及一种微胶囊发泡剂及其制备方法及一种矿用发泡充填材料。

背景技术:

2.由于高冒区内宜聚集粉尘、瓦斯,且具有适宜的漏风供氧通道和蓄热环境,所以高冒区内极易发生煤层、瓦斯、粉尘爆炸,给煤矿生产安全带来极大的隐患。高冒区的形成主要原因有:巷道顶板为煤层及软弱的伪顶、直接顶,受到工作面超前影响时,破碎的顶煤、伪顶、直接顶易冒落;巷道掘进至断层、陷落柱等构造区时产生冒顶。高冒区的处理方法主要有锚索加图法、喷浆法、注浆加固法、木垛构顶法和充填法,这些方法虽然能够解决高冒巷道稳定性问题,但不能有效防治瓦斯积聚和煤层自燃。

3.目前,高冒区充填材料的应用,可以较好地解决高冒区瓦斯积聚以及煤层自燃等安全隐患,常用的煤矿高冒区充填材料主要有破碎矸石、混凝土、木材、有机发泡材料等。破碎矸石作为充填材料,具有较高的强度且成本低,但整体性差,受动荷载后易垮塌,安全隐患大。混凝土作为充填材料,具有较高的强度,且整体性好,但充填成本高。木材作为充填材料,充填工艺简单,充填密度小,便于控制,但对森林资源消耗过大。化学发泡材料作为充填材料,充填整体性好,密度小,但充填过程中大量放热易引发火灾,安全隐患较大。煤矿高冒区充填需要一种整体性好、密度较小、强度较高、充填工艺简单、成本低、充填过程中不产生高温的材料。而发泡水泥具有很好的阻燃与隔热性能,可以很好的满足井下充填材料防火性的条件。现有煤矿用水泥基发泡充填材料是以发泡剂为a组分,以水泥粉料为b组分,施工时使用发泡设备将a组分制成泡沫后,与加水搅拌均匀的b组分混合,制成水泥基发泡充填材料。但是双组分水泥基发泡充填材料存在施工工艺和设备复杂、施工效率较低等问题,不利于煤矿井下推广使用。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种微胶囊发泡剂及其制备方法及一种矿用发泡充填材料及其制备方法,从而获得一种填充整体性好、密度小、强度高、充填工艺简单、成本低、充填过程中不产生高温的充填材料。

5.本发明是通过以下技术方案来实现:

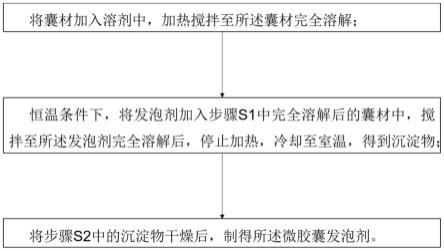

6.一种微胶囊发泡剂的制备方法,包括以下步骤:

7.s1:将囊材加入溶剂中,加热搅拌至所述囊材完全溶解;

8.s2:恒温条件下,将发泡剂加入步骤s1中完全溶解后的囊材中,搅拌至所述发泡剂分散均匀后,停止加热,冷却至室温,得到沉淀物;

9.s3:将步骤s2中的沉淀物干燥后,制得所述微胶囊发泡剂。

10.优选的,所述囊材为明胶、乙基纤维素、羟丙甲基纤维素以及阿拉伯胶中的一种或几种的组合。

11.优选的,所述溶剂为苯乙烯、环己烷、三氯乙烯以及聚乙烯中的一种或几种的组合。

12.优选的,所述发泡剂为脂肪醇聚氧乙烯醚硫酸钠、十二烷基硫酸钠、全氟壬烯氧基苯磺酸钠和十二烷基苯磺酸钠中的一种或几种的组合。

13.优选的,步骤s3中,所述沉淀物干燥之前,还包括采用洗涤剂洗涤所述沉淀物若干次,直至沉淀表面的溶剂被完全去除。

14.优选的,所述洗涤剂为环己酮、二甲苯和环己烷中的一种或几种的组合。

15.一种微胶囊发泡剂,通过上述的方法制得,所述微胶囊发泡剂的壁材摩尔比为(1:3)~(1:6),平均粒径为30~70μm。

16.一种矿用发泡充填材料,以质量百分数计,包括45%~65%的胶凝材料,25%~45%的煤矸石粉,1%~5%的激发剂,0.1%~1%的悬浮稳定剂以及1%~5%的权利要求7中所述的微胶囊发泡剂。

17.优选的,所述胶凝材料为硅酸盐水泥、铝酸盐水泥以及硫铝酸盐水泥中的一种或几种的组合;所述激发剂是季铵碱、片碱、碳酸钠、硅酸钠、硅酸钾以及硫酸钙中的一种或几种的组合;所述悬浮稳定剂为碳酰胺、硅酸镁铝、聚丙烯酰胺、丙烯酰胺和硅酸镁铝中的一种或几种的组合。

18.优选的,所述矿用发泡充填材料的比表面积为300~400m2/kg;当水灰比为1.0~1.4时,采用所述矿用发泡充填材料制得的泡沫水泥的密度为78~380kg/m3。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.一种微胶囊发泡剂的制备方法,通过囊材溶解后再包裹的简单过程实现发泡剂的有效包裹,该发泡剂制备工艺设计合理,操作简单。

21.进一步的,溶剂为苯乙烯、环己烷、三氯乙烯以及聚乙烯中的一种或几种的组合,该溶剂一方面可以有效降低囊材的溶解温度,使得实验操作过程更加便捷安全,另一方面,可以作为引发剂,使得溶解的囊材稳定沉淀在发泡剂表面,实现发泡剂的有效包裹。

22.一种微胶囊发泡剂,该微胶囊发泡剂的壁材摩尔比为(1:3)~(1:6),平均粒径为30~70μm,可以有效确保微胶囊内部发泡剂的释放时间稳定在1min~10min。

23.一种矿用发泡充填材料,通过简单的干混过程,将本发明中制得的微胶囊发泡剂加入至水泥基材料(即胶凝材料、煤矸石粉、激发剂以及悬浮稳定剂)中,制得单组分微胶囊泡沫充填材料,该微胶囊发泡剂在材料加水搅拌过程中不发挥作用,搅拌均匀制成浆体后,发泡剂从微胶囊内被释放出来,浆体通过发泡设备制成水泥基泡沫充填材料时进行作用。充填材料凝结硬化后为一整体,无裂缝无连通孔,且孔隙率低,有利于防止有害气体聚集,填充整体性好;同时,水泥基材料为充填材料的骨架,其良好的水化程度有效决定了材料较好的强度。该单组分矿用发泡充填材料简化了施工工艺和设备、提高了施工效率,有利于煤矿井下推广使用。通过控制适当微胶囊发泡剂的掺入量及使用过程中的水灰比,可有效控制泡沫水泥材料的密度,发泡剂掺量越大,材料密度越小,水灰比越大,材料密度越小,通过调节相应的参数,有效保证了充填材料较小的密度。

附图说明

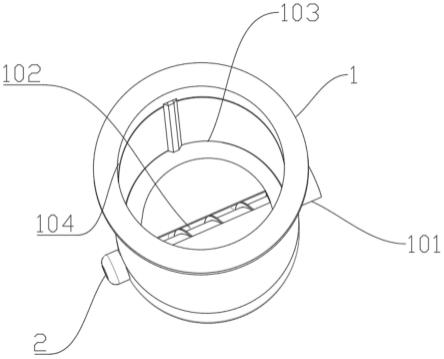

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

25.图1为本发明中一种微胶囊发泡剂的制备方法的流程示意图。

具体实施方式

26.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

27.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

28.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

29.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

30.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

31.微胶囊技术是一种用成膜材料把固体、液体或气体包覆形成微小粒子的技术,它的研究始于20世纪30年代,但取得突破性进展是在40年代末。微胶囊的直径通常只有1~500μm,其外型取决于芯材物质的性质和壁材凝聚的方式,微囊外面呈球状实体或呈平滑的球状膜壳形,椭球形及表面平滑或折叠的不规则结构等各种形状,微胶囊技术应用广泛。本发明采用粉体微胶囊发泡剂,以干混的制备工艺加入特制水泥基材料中,制得单组分微胶囊泡沫充填材料,微胶囊发泡剂在材料加水搅拌过程中不发挥作用,搅拌均匀后制成浆体后,发泡剂从微胶囊内被释放出来,浆体通过发泡设备后制成水泥基泡沫充填材料。

32.本发明提供了一种微胶囊发泡剂的制备方法,包括以下步骤:

33.s1:将囊材和溶剂加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;该步骤中加热过程可有效加速囊材的溶解。80℃的温度在确保溶解效率的前提下,操作过程更加安全,危险性更低。

34.其中,囊材为明胶、乙基纤维素、羟丙甲基纤维素以及阿拉伯胶中的一种或几种的组合;溶剂为苯乙烯、环己烷、三氯乙烯以及聚乙烯中的一种或几种的组合。

35.s2:在80℃恒温条件下,将称量好的粉体发泡剂以120g/min的速度加入步骤s1中完全溶解后的囊材中,搅拌1~1.5h至该发泡剂分散均匀,停止加热,自然冷却至室温(25℃~30℃);该步骤中控制发泡剂的加入速度有利于发泡剂均匀分布在溶液中。

36.其中,发泡剂为脂肪醇聚氧乙烯醚硫酸钠、十二烷基硫酸钠、全氟壬烯氧基苯磺酸

钠和十二烷基苯磺酸钠中的一种或几种的组合。

37.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用洗涤剂重复洗涤沉淀物,直至沉淀物表面的溶剂被完全去除。取出洗涤后的沉淀物,干燥后即可得到所述微胶囊发泡剂。该步骤中干燥过程可以是晾干,也可以是烘干。

38.其中,洗涤剂为环己酮、二甲苯和环己烷中的一种或几种的组合。

39.本发明中通过上述方法制得的微胶囊发泡剂,其壁材摩尔比为(1:3)~(1:6),平均粒径为30~70μm,该壁材摩尔比为微胶囊发泡剂的囊材与发泡剂的摩尔比。

40.本发明还提供一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将45%~65%的胶凝材料,25%~45%的煤矸石粉,1%~5%的激发剂,0.1%~1%的悬浮稳定剂以及1%~5%上述的微胶囊发泡剂搅拌混合均匀,得到所述矿用发泡充填材料。矿用发泡充填材料的组分中煤矸石粉为固体废弃物,原料绿色环保。该矿用发泡充填材料的制备方法简单、易于加工生产、生产前期设备投入少。

41.其中,胶凝材料为硅酸盐水泥(可以是p

·

o42.5普通硅酸盐水泥)、铝酸盐水泥(可以是ca50铝酸盐水泥或ca60铝酸盐水泥)以及硫铝酸盐水泥(可以是低碱度硫铝酸盐水泥)中的一种或几种的组合;激发剂是季铵碱、片碱、碳酸钠、硅酸钠、硅酸钾以及硫酸钙中的一种或几种的组合;悬浮稳定剂为碳酰胺、硅酸镁铝、聚丙烯酰胺、丙烯酰胺和硅酸镁铝中的一种或几种的组合。

42.本发明中制得的矿用发泡充填材料的使用方法为:在特定水灰比(1.0~1.4)下,将充填材料制成浆液,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。优选的,本发明中制得的矿用发泡充填材料在使用过程中,以矿井风管的压缩空气为气源进行施工,施工简单、密度小、质量轻、成本低、反应过程无高温。本发明的矿用发泡充填材料的施工工艺简单,适用于煤矿井下的复杂施工环境。

43.本发明中制得的矿用发泡充填材料的比表面积为300~400m2/kg,当水灰比为1.0~1.4时,采用所述矿用发泡充填材料制得的泡沫水泥的密度为78~380kg/m3。

44.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

45.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

46.实施例1

47.一种微胶囊发泡剂的制备方法,包括以下步骤:

48.s1:将明胶和苯乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

49.s2:在80℃恒温条件下,将粉体脂肪醇聚氧乙烯醚硫酸钠以为120g/min的速度加入步骤s1中完全溶解后的明胶中,搅拌1h至脂肪醇聚氧乙烯醚硫酸钠分散均匀,停止加热,自然冷却至25℃;

50.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己酮重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

51.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:3,平均粒径为30μm。

52.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将8%的普通硅酸盐水泥,30%硫铝酸盐水泥,20%铝酸盐水泥,37%的煤矸石粉,2%的季铵碱激发剂,0.5%的碳酰胺悬浮稳定剂以及2.5%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

53.本实施例中矿用发泡充填材料的比表面积为300m2/kg;当水灰比为1.0时,采用该矿用发泡充填材料制得的泡沫水泥的密度为225kg/m3。

54.上述矿用发泡充填材料的使用方法,采用水灰比为1.0,将充填材料制成浆液,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

55.实施例2

56.一种微胶囊发泡剂的制备方法,包括以下步骤:

57.s1:将乙基纤维素和环己烷加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

58.s2:在80℃恒温条件下,将粉体十二烷基硫酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1h至十二烷基硫酸钠分散均匀,停止加热,自然冷却至28℃;

59.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用甲苯环己酮重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

60.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:4,平均粒径为35μm。

61.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将40%硫铝酸盐水泥,22%铝酸盐水泥,35%的煤矸石粉,1.5%的片碱激发剂,0.1%的硅酸镁铝悬浮稳定剂以及1.4%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

62.本实施例中矿用发泡充填材料的比表面积为330m2/kg;当水灰比为1.0时,采用该矿用发泡充填材料制得的泡沫水泥的密度为375kg/m3。

63.上述矿用发泡充填材料的使用方法,采用水灰比为1.0,采用搅拌机在搅拌转速为50r/min的条件下制成充填材料浆体,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

64.实施例3

65.一种微胶囊发泡剂的制备方法,包括以下步骤:

66.s1:将羟丙甲基纤维素和三氯乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

67.s2:在80℃恒温条件下,将全氟壬烯氧基苯磺酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.2h至全氟壬烯氧基苯磺酸钠分散均匀,停止加热,自然冷却至30℃;

68.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己烷重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

69.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:5,平均粒径为40μm。

70.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将20%硫铝酸盐水

泥,35%铝酸盐水泥,37%的煤矸石粉,5%的碳酸钠激发剂,0.2%的聚丙烯酰胺悬浮稳定剂以及2.8%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

71.本实施例中矿用发泡充填材料的比表面积为350m2/kg;当水灰比为1.0时,采用该矿用发泡充填材料制得的泡沫水泥的密度为210kg/m3。

72.上述矿用发泡充填材料的使用方法,采用水灰比为1.0,采用搅拌机在搅拌转速为50r/min的条件下制成充填材料浆体,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

73.实施例4

74.一种微胶囊发泡剂的制备方法,包括以下步骤:

75.s1:将阿拉伯胶和聚乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

76.s2:在80℃恒温条件下,将十二烷基苯磺酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.5h至十二烷基苯磺酸钠分散均匀,停止加热,自然冷却至室温;

77.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己酮重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

78.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:6,平均粒径为45μm。

79.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将5%的普通硅酸盐水泥,30%硫铝酸盐水泥,20%铝酸盐水泥,36%的煤矸石粉,3.8%的硅酸钠激发剂,0.2%的丙烯酰胺悬浮稳定剂以及5%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

80.本实施例中矿用发泡充填材料的比表面积为400m2/kg;当水灰比为1.4时,采用该矿用发泡充填材料制得的泡沫水泥的密度为78kg/m3。

81.上述矿用发泡充填材料的使用方法,采用水灰比为1.4,采用搅拌机在搅拌转速为50r/min的条件下制成充填材料浆体,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

82.实施例5

83.一种微胶囊发泡剂的制备方法,包括以下步骤:

84.s1:将明胶、乙基纤维素以及苯乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

85.s2:在80℃恒温条件下,将脂肪醇聚氧乙烯醚硫酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.6h至脂肪醇聚氧乙烯醚硫酸钠分散均匀,停止加热,自然冷却至室温;

86.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己酮重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

87.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:5,平均粒径为50μm。

88.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将10%的普通硅酸盐水泥,20%硫铝酸盐水泥,35%铝酸盐水泥,31%的煤矸石粉,2%的硅酸钾激发剂,0.1%的硅酸镁铝悬浮稳定剂以及1.9%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

89.本实施例中矿用发泡充填材料的比表面积为380m2/kg;当水灰比为1.0时,采用该

矿用发泡充填材料制得的泡沫水泥的密度为350kg/m3。

90.上述矿用发泡充填材料的使用方法,采用水灰比为1.0,采用搅拌机在搅拌转速为50r/min的条件下制成充填材料浆体,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

91.实施例6

92.一种微胶囊发泡剂的制备方法,包括以下步骤:

93.s1:将乙基纤维素、羟丙甲基纤维素、苯乙烯以及环己烷加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

94.s2:在80℃恒温条件下,将十二烷基硫酸钠以及全氟壬烯氧基苯磺酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.6h至十二烷基硫酸钠以及全氟壬烯氧基苯磺酸钠分散均匀,停止加热,自然冷却至室温;

95.s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己酮与环己烷重复洗涤沉淀物。取出洗涤后的沉淀物,晾干后即可得到所述微胶囊发泡剂。

96.本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:3,平均粒径为70μm。

97.一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将5%的普通硅酸盐水泥,15%硫铝酸盐水泥,40%铝酸盐水泥,33%的煤矸石粉,3%的硅酸钾与硫酸钙激发剂,0.1%的碳酰胺与硅酸镁铝悬浮稳定剂以及3.9%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

98.本实施例中矿用发泡充填材料的比表面积为380m2/kg;当水灰比为1.4时,采用该矿用发泡充填材料制得的泡沫水泥的密度为89kg/m3。

99.上述矿用发泡充填材料的使用方法,采用水灰比为1.4,采用搅拌机在搅拌转速为50r/min的条件下制成充填材料浆体,由发泡设备吸浆口吸入,发泡设备引入压缩空气将浆体制成泡沫充填材料,由出浆口注至施工区域。

100.使用本发明实施例1~6制得的矿用发泡充填材料100g,按照相应的水灰比制成浆体,将浆体倒入100ml的量筒中,测试浆体表面的泡沫高度。使用本发明实施例1~6制得的矿用发泡充填材料1000g,采用相应的水灰比制成浆体,然后采用发泡设备进行试样的制备,并采用泡沫混凝土标准jg/t 266-2011中的测试方法,对试样进行失流时间、密度、吸水率和28d抗压强度测试。具体测试结果如表1所示:

101.表1实施例1~6中制得的矿用发泡充填材料的相关参数

[0102][0103]

[0104]

实施例7

[0105]

一种微胶囊发泡剂的制备方法,包括以下步骤:

[0106]

s1:将羟丙甲基纤维素、阿拉伯胶、三氯乙烯以及聚乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

[0107]

s2:在80℃恒温条件下,将脂肪醇聚氧乙烯醚硫酸钠、十二烷基硫酸钠以及十二烷基苯磺酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.6h至脂肪醇聚氧乙烯醚硫酸钠、十二烷基硫酸钠以及十二烷基苯磺酸钠分散均匀,停止加热,自然冷却至室温;

[0108]

s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己烷重复洗涤沉淀物。取出洗涤后的沉淀物,烘干后即可得到所述微胶囊发泡剂。

[0109]

本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:6,平均粒径为70μm。

[0110]

一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将45%的p

·

o42.5普通硅酸盐水泥,45%的煤矸石粉,5%的季铵碱,0.8%的碳酰胺以及4.2%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

[0111]

本实施例中矿用发泡充填材料的比表面积为400m2/kg;当水灰比为1.2时,采用矿用发泡充填材料制得的泡沫水泥的密度为120kg/m3。

[0112]

实施例8

[0113]

一种微胶囊发泡剂的制备方法,包括以下步骤:

[0114]

s1:将羟丙甲基纤维素以及聚乙烯加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

[0115]

s2:在80℃恒温条件下,将脂肪醇聚氧乙烯醚硫酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.6h至脂肪醇聚氧乙烯醚硫酸钠分散均匀,停止加热,自然冷却至室温;

[0116]

s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己烷重复洗涤沉淀物。取出洗涤后的沉淀物,烘干后即可得到所述微胶囊发泡剂。

[0117]

本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:6,平均粒径为70μm。

[0118]

一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将65%的ca50铝酸盐水泥,25%的煤矸石粉,4%的片碱,1%的硅酸镁铝以及5%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

[0119]

本实施例中矿用发泡充填材料的比表面积为390m2/kg;当水灰比为1.3时,采用该矿用发泡充填材料制得的泡沫水泥的密度为85kg/m3。

[0120]

实施例9

[0121]

一种微胶囊发泡剂的制备方法,包括以下步骤:

[0122]

s1:将乙基纤维素以及环己烷加入到三口瓶中,搅拌加热至80℃至囊材完全溶解;

[0123]

s2:在80℃恒温条件下,将十二烷基硫酸钠以120g/min的速度加入步骤s1中完全溶解后的溶液中,搅拌1.6h至十二烷基硫酸钠分散均匀,停止加热,自然冷却至室温;

[0124]

s3:对s2得到的反应液进行静置处理,倾倒出上层清液,并用环己酮重复洗涤沉淀物。取出洗涤后的沉淀物,烘干后即可得到所述微胶囊发泡剂。

[0125]

本实施例中制得的微胶囊发泡剂,其壁材摩尔比为1:6,平均粒径为70μm。

[0126]

一种矿用发泡充填材料的制备方法,具体为,以质量百分数计,将61%的ca60铝酸盐水泥,35%的煤矸石粉,1%的碳酸钠,1%的聚丙烯酰胺以及2%的本实施例制得的微胶囊发泡剂搅拌混合均匀,得到矿用发泡充填材料;

[0127]

本实施例中矿用发泡充填材料的比表面积为310m2/kg;当水灰比为1.4时,采用该矿用发泡充填材料制得的泡沫水泥的密度为145kg/m3。

[0128]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

[0129]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。