1.本发明涉及热收缩材料技术领域,尤其是涉及一种聚芳醚酮热收缩材料及其制备方法。

背景技术:

2.热收缩高分子材料主要特性是加热收缩包覆在物体外表面,能够起到绝缘、防潮、密封、保护和接续等作用,热收缩材料广泛应用于电子元件绝缘隔热保护,通讯电缆、电力电缆的接头绝缘保护,电气部件屏蔽连接、绝缘密封,化工、石油管道的密封防腐等领域。

3.传统热收缩高分子材料,如聚氯乙烯、聚乙烯、聚丙烯和聚酯等使用温度较低,往往超过150℃收缩效果开始变差,无法满足日益提升的耐高温环境需求。另一方面,这些树脂阻燃、耐辐照、抗溶剂和耐摩擦性能也较差,在航空航天、精密电子、石油化工等领域的使用也受到限制。

4.聚醚醚酮(peek)是一种半结晶型的芳香族高分子材料,自问世起就被作为一种重要的战略性军工材料。peek也是一种具有优异性能的特种工程塑料,能在较宽的温度范围内和比较苛刻的化学物理环境中使用。具有优异的机械性能、电性能、耐辐射性、耐化学腐蚀性、耐剥离性、耐热性、耐磨性、自润滑性、尺寸稳定性、阻燃性等优点。利用peek制备热收缩材料不仅能够有效拓宽聚合物热收缩材料的应用环境。

5.但是目前普通peek经过特殊工艺处理只能得到1.4:1以下的热收缩率,无法满足热收缩材料的使用要求。提高peek基热收缩材料的收缩比对于拓展peek的应用领域是十分必要的。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种聚芳醚酮热收缩材料及其制备方法,本发明提供的聚芳醚酮热收缩材料收缩率高。

7.本发明提供了一种聚芳醚酮热收缩材料的制备方法,包括如下步骤:

8.a)在惰性气体的存在下,4,4'-二氟二苯甲酮、对苯二酚、与溶剂和催化剂混合,反应,再加入含柔性基团的二酚单体,继续反应,得到改性聚醚醚酮树脂;

9.b)将改性聚醚醚酮树脂挤出,得到聚芳醚酮热收缩材料。

10.优选的,所述含柔性基团的二酚单体选自4,4'-(α-甲基苯亚甲基)双酚、2,2-二(4-羟基苯基)丙烷、4,4'-二羟基四苯甲烷、4,4二羟基二苯基甲烷、2,2-双-(4-羟苯基)六氟丙烷或4,4'-二羟基二苯醚中的一种或几种;

11.所述催化剂为碱金属碳酸盐;所述碱金属碳酸盐为碳酸钠和/或碳酸钾;

12.所述溶剂为环丁砜和/或二甲基亚砜;

13.所述惰性气体为氮气、氦气或氩气。

14.优选的,所述对苯二酚和含柔性基团的二酚单体摩尔比优选为(0.8~0.9):(0.1~0.2);

15.所述对苯二酚和含柔性基团的二酚单体的总和与4,4'-二氟二苯甲酮的摩尔比为1:(0.99~1.01);

16.所述对苯二酚、含柔性基团的二酚单体和4,4'-二氟二苯甲酮的总和与溶剂的质量比为1:(10~15);

17.所述对苯二酚和含柔性基团的二酚单体的总和与催化剂的摩尔比为(2.2~2.5):1。

18.优选的,步骤a)所述反应具体为:在170℃~190℃成盐反应0.5~1h,而后程序升温反应;所述程序升温反应具体为:210~230℃反应1h,升温至240~260℃反应1h,升温至280~300℃反应1h。

19.优选的,步骤a)所述继续反应具体为:280~300℃反应1~2hr后,升高温度至280~320℃反应3~6hr;

20.所述继续反应后还包括洗涤、干燥;所述干燥具体为:120~150℃干燥10~20h。

21.优选的,步骤b)所述改性聚醚醚酮树脂还包括加入耐高温润滑剂、高锰酸钾混合;所述混合速度为35~50r/min,混合时间35~50min;

22.所述改性聚醚醚酮树脂、耐高温润滑剂、高锰酸钾的质量比为100:(0~1):(0~0.00004)。

23.优选的,步骤b)所述挤出参数具体为:

24.挤出机温度为340℃~380℃,挤出速度为80~120r/min,主喂料速度为8~10r/min。

25.本发明提供了一种聚芳醚酮热收缩材料,由上述技术方案任一项所述的制备方法制备得到。

26.本发明提供了一种聚芳醚酮热收缩制品,由上述技术方案所述的聚芳醚酮热收缩材料制备得到。

27.本发明提供了一种聚芳醚酮热收缩基管的制备方法,包括:

28.将上述技术方案所述的聚芳醚酮热收缩材料挤出,经过口模、芯棒、冷却定型得到;所述挤出参数为:

29.挤出机温度为340℃~380℃,挤出速度为30~60r/min,主喂料速度为4~8r/min。

30.与现有技术相比,本发明提供了一种聚芳醚酮热收缩材料的制备方法,包括如下步骤:a)在惰性气体的存在下,4,4'-二氟二苯甲酮、对苯二酚、与溶剂和催化剂混合,反应,再加入含柔性基团的二酚单体,继续反应,得到改性聚醚醚酮树脂;b)将改性聚醚醚酮树脂挤出,得到聚芳醚酮热收缩材料。本发明创造性的通过共聚改性改变peek对称的紧密结构,破坏大分子链的规整性,从而降低大分子间的作用力,使peek分子结构变得比较柔顺。同时,由于柔性基团的引入,共聚物由部分结晶向非结晶聚合物过渡,由于这种改性使peek的结晶能力下降,无定形区变大,故可用于制备高收缩材料,最高热收缩率可高达2:1。

31.由于共聚物依然保有一定的结晶度,利用结晶分子的支撑作用,使材料能够保持良好的收缩性能。peek基热收缩材料具有良好的耐腐蚀、耐辐照、耐摩擦性能,可以方便、灵活的设计制备成热收缩管、膜等,在电子电气元件高温绝缘、核工业辐射屏蔽、石油化工高温防腐等领域具有广泛的应用前景。

具体实施方式

32.本发明提供了一种聚芳醚酮热收缩材料及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

33.本发明提供了一种聚芳醚酮热收缩材料的制备方法,包括如下步骤:

34.a)在惰性气体的存在下,4,4'-二氟二苯甲酮、对苯二酚、与溶剂和催化剂混合,反应,再加入含柔性基团的二酚单体,继续反应,得到改性聚醚醚酮树脂;

35.b)将改性聚醚醚酮树脂挤出,得到聚芳醚酮热收缩材料。

36.本发明提供的含柔性基团的聚芳醚酮基热收缩材料,能够实现高收缩率,同时具有出色的耐高温、耐溶剂、阻燃、耐摩擦以及耐辐照。

37.本发明提供了一种聚芳醚酮热收缩材料,通过4,4'-二氟二苯甲酮、对苯二酚与含柔性基团的二酚单体进行共聚,随后进行多组分共混、挤出成型和扩张定型等工序,制备了高收缩率聚芳醚酮热收缩材料。

38.本发明提供的一种聚芳醚酮热收缩材料的制备方法首先将在惰性气体的存在下,4,4'-二氟二苯甲酮、对苯二酚、与溶剂和催化剂混合,反应。

39.优选具体为:

40.在装有机械搅拌、温度计和通惰性气体的三颈瓶中加入4,4'-二氟二苯甲酮和对苯二酚,随后加入溶剂和催化剂,混合,反应。

41.本发明所述催化剂为碱金属碳酸盐;所述碱金属碳酸盐为碳酸钠和/或碳酸钾;

42.所述溶剂为环丁砜和/或二甲基亚砜;

43.所述惰性气体包括但不限于氮气、氦气或氩气。

44.本发明所述反应具体为:在170℃~190℃成盐反应0.5~1h,而后程序升温反应;所述程序升温反应具体为:210~230℃反应1h,升温至240~260℃反应1h,升温至280~300℃反应1h。

45.上述反应后再加入含柔性基团的二酚单体,继续反应,得到改性聚醚醚酮树脂。

46.本发明继续反应具体为:280~300℃反应1~2hr后,升高温度至280~320℃反应3~6hr;

47.本发明所述继续反应后还包括洗涤、干燥。

48.优选具体为:冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8~10次,以除去无机盐和有机溶剂,最后产物干燥,得到白色聚合物粉末样品。本发明所述干燥具体为:120~150℃干燥10~20h。

49.按照本发明,所述含柔性基团的二酚单体选自4,4'-(α-甲基苯亚甲基)双酚、2,2-二(4-羟基苯基)丙烷、4,4'-二羟基四苯甲烷、4,4二羟基二苯基甲烷、2,2-双-(4-羟苯基)六氟丙烷或4,4'-二羟基二苯醚中的一种或几种。

50.具体的,所述对苯二酚和含柔性基团的二酚单体摩尔比优选为(0.8~0.9):(0.1~0.2);更优选为(0.82~0.88):(0.12~0.18);

51.所述对苯二酚和含柔性基团的二酚单体的总和与4,4'-二氟二苯甲酮的摩尔比为

1:(0.99~1.01);可以为1:0.99、1:1或1:1.01。

52.所述对苯二酚、含柔性基团的二酚单体和4,4'-二氟二苯甲酮的总和与溶剂的质量比优选为1:(10~15);更优选为1:(11~14)。

53.所述对苯二酚和含柔性基团的二酚单体的总和与催化剂的摩尔比优选为(2.2~2.5):1;具体可以为2.2:1、2.3:1、2.4:1或2.5:1。

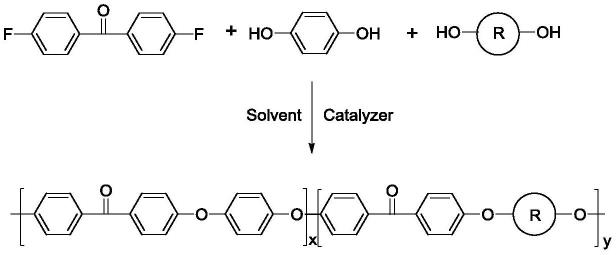

54.本发明其中一些实施例中,反应式如下:

[0055][0056]

其中,r为如下结构:

[0057][0058]

即为,含柔性基团的二酚单体为4,4'-(α-甲基苯亚甲基)双酚(290.36),2,2-二(4-羟基苯基)丙烷(228.29),4,4'-二羟基四苯甲烷(352.43),4,4二羟基二苯基甲烷(200.24),2,2-双-(4-羟苯基)六氟丙烷(336.23),4,4'-二羟基二苯醚(202.21)。

[0059]

将改性聚醚醚酮树脂挤出,得到聚芳醚酮热收缩材料。

[0060]

在本发明其中一些优选实施方式中,上述步骤为:将改性聚醚醚酮树脂、耐高温润滑剂、高锰酸钾混合挤出,得到聚芳醚酮热收缩材料。

[0061]

本发明所述混合速度为35~50r/min,混合时间35~50min;

[0062]

按照本发明,所述改性聚醚醚酮树脂、耐高温润滑剂、高锰酸钾的质量比优选为100:(0~1):(0~0.00004);更优选为100:(0.1~1):(0.00001~0.00004)。

[0063]

本发明所述耐高温润滑剂为液晶聚芳醚酮、纳米二氧化硅。

[0064]

本发明所述挤出优选在挤出机中挤出,优选采用耐高温耐腐蚀塑料挤出机。

[0065]

所述挤出参数具体为:

[0066]

挤出机温度优选为340℃~380℃,更优选为345℃~380℃,挤出速度优选为80~120r/min,更优选为85~110r/min,主喂料速度为8~10r/min;具体可以为8、9或10;或者上述任意二者之间的点值。

[0067]

挤出后,采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0068]

本发明提供了一种聚芳醚酮热收缩材料,由上述技术方案任一项所述的制备方法

制备得到。

[0069]

本发明提供了一种聚芳醚酮热收缩制品,由上述技术方案所述的聚芳醚酮热收缩材料制备得到。

[0070]

本发明所述聚芳醚酮热收缩制品包括但不限于聚芳醚酮热收缩异形件、聚芳醚酮热收缩膜、聚芳醚酮热收缩管。

[0071]

本发明提供了一种聚芳醚酮热收缩管,由上述技术方案所述的聚芳醚酮热收缩材料制备得到。

[0072]

本发明提供了一种聚芳醚酮热收缩基管的制备方法,包括:

[0073]

将上述技术方案所述的聚芳醚酮热收缩材料挤出,经过口模、芯棒、冷却定型得到;所述挤出参数为:

[0074]

挤出机温度为340℃~380℃,更优选为345℃~380℃,挤出速度为30~60r/min,更优选为35~55r/min,主喂料速度为4~8r/min。

[0075]

将上述获得的基管在280~310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.6~2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0076]

本发明提供了一种聚芳醚酮热收缩材料的制备方法,包括如下步骤:a)在惰性气体的存在下,4,4'-二氟二苯甲酮、对苯二酚、与溶剂和催化剂混合,反应,再加入含柔性基团的二酚单体,继续反应,得到改性聚醚醚酮树脂;b)将改性聚醚醚酮树脂挤出,得到聚芳醚酮热收缩材料。本发明创造性的通过共聚改性改变peek对称的紧密结构,破坏大分子链的规整性,从而降低大分子间的作用力,使peek分子结构变得比较柔顺。同时,由于柔性基团的引入,共聚物由部分结晶向非结晶聚合物过渡,由于这种改性使peek的结晶能力下降,无定形区变大,故可用于制备高收缩材料。同时利用高锰酸钾的高温氧化交联特性赋予聚芳醚酮热收缩材料的高回复率,本发明所制得的聚芳醚酮热收缩材料最高收缩比可高达2:1,并保持最高91.8%的回复率。

[0077]

由于共聚物依然保有一定的结晶度,利用结晶分子的支撑作用,使材料能够保持良好的收缩性能。peek基热收缩材料具有良好的耐腐蚀、耐辐照、耐摩擦性能,可以方便、灵活的设计制备成热收缩管、膜等,在元件高温绝缘、辐射防护、石油化工高温防腐等领域具有广泛的应用前景。

[0078]

为了进一步说明本发明,以下结合实施例对本发明提供的一种聚芳醚酮热收缩材料及其制备方法进行详细描述。

[0079]

实施例1

[0080]

(1)改性聚醚醚酮树脂合成:

[0081]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和9.910g对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入2.022g的4,4'-二羟基二苯醚(202.21),继续反应1h后,升高温度至280℃反应3h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0082]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0083]

将烘干的改性聚醚醚酮树脂100份、液晶聚芳醚酮1份、高锰酸钾0.00004份,在高

混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0084]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0085]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0086]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.6倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0087]

实施例2

[0088]

(1)改性聚醚醚酮树脂合成:

[0089]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入22.038g的4,4'-二氟二苯甲酮和8.809g的对苯二酚,随后加入980.955g的二甲基亚砜和34.55g的碳酸钾,搅拌升温,在190℃成盐1h,升温至230℃、260℃和300℃各反应1h后,加入4.044g的4,4'-二羟基二苯醚(202.21),继续反应2h后,升高温度至320℃反应6h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤10次,以除去无机盐和有机溶剂,最后产物在150℃干燥20h,得到白色聚合物粉末样品。

[0090]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0091]

将烘干的改性聚醚醚酮树脂100份,在高混机中均匀混合。混合速度为50r/min,混合时间50min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在340℃℃,挤出速度控制在120r/min,主喂料速度控制在10r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0092]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0093]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在340℃,挤出速度控制在60r/min,主喂料速度控制在8r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0094]

将上述获得的基管在280℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0095]

实施例3

[0096]

(1)改性聚醚醚酮树脂合成:

[0097]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和9.910g对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入2.002g的4,4二羟基二苯基甲烷(200.24),继续反应1h后,升高温度至280℃反应3-6h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0098]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0099]

将烘干的改性聚醚醚酮树脂100份、纳米二氧化硅1份、高锰酸钾0.00004份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐

蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0100]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0101]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0102]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.8倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0103]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0104]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在340℃~380℃,挤出速度控制在30-60r/min,主喂料速度控制在4-8r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0105]

将上述获得的基管在280~310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.6~2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0106]

实施例4

[0107]

(1)改性聚醚醚酮树脂合成:

[0108]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和9.910g对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入2.283g的2,2-二(4-羟基苯基)丙烷(228.29),继续反应1h后,升高温度至280℃反应3h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0109]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0110]

将烘干的改性聚醚醚酮树脂100份、液晶聚芳醚酮1份、高锰酸钾0.00004份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0111]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0112]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0113]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.8倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0114]

实施例5

[0115]

(1)改性聚醚醚酮树脂合成:

[0116]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和8.809g的对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入6.725g的2,2-双-(4-羟苯基)六氟丙烷(336.23),继续反应1h后,升高温度至280℃反应3h,冷水中出料。粗产品经粉碎机粉

碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0117]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0118]

将烘干的改性聚醚醚酮树脂100份、纳米二氧化硅1份、高锰酸钾0.00004份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0119]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0120]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0121]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0122]

实施例6

[0123]

(1)改性聚醚醚酮树脂合成:

[0124]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和8.809g的对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入5.807g的4,4'-(α-甲基苯亚甲基)双酚(290.36),继续反应1h后,升高温度至280℃反应3h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0125]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0126]

将烘干的改性聚醚醚酮树脂100份、液晶聚芳醚酮1份、高锰酸钾0.00004份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0127]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0128]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0129]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0130]

实施例7

[0131]

(1)改性聚醚醚酮树脂合成:

[0132]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和8.809g的对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃和280℃各反应1h后,加入7.049g的4,4'-二羟基四苯甲烷(352.43),继续反应1h后,升高温度至280℃反应6h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白

色聚合物粉末样品。

[0133]

(2)高收缩率聚芳醚酮热收缩专用料制备:

[0134]

将烘干的改性聚醚醚酮树脂100份、纳米二氧化硅1份、高锰酸钾0.00004份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到高收缩率聚芳醚酮热收缩专用料。

[0135]

(3)高收缩率聚芳醚酮热收缩材料制备:

[0136]

把高收缩率聚芳醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0137]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在2倍并冷却定型,得到所需高收缩率聚芳醚酮热收缩材料。

[0138]

对比例1

[0139]

(1)聚醚醚酮树脂合成:

[0140]

在装有机械搅拌、温度计和通氮气的三颈瓶中加入21.602g的4,4'-二氟二苯甲酮和11.10g对苯二酚,随后加入335.34g的环丁砜和23.318g的碳酸钠,搅拌升温,在170℃成盐0.5h,升温至210℃、240℃各反应1h后,升高温度至280℃反应4h,冷水中出料。粗产品经粉碎机粉碎,分别用丙酮和蒸馏水洗涤8次,以除去无机盐和有机溶剂,最后产物在120℃干燥10h,得到白色聚合物粉末样品。

[0141]

(2)聚醚醚酮热收缩专用料制备:

[0142]

将烘干的聚醚醚酮树脂100份,在高混机中均匀混合。混合速度为35r/min,混合时间35min。将混合后的原料加入到耐高温耐腐蚀塑料挤出机的料筒中。挤出机温度范围在380℃,挤出速度控制在80r/min,主喂料速度控制在8r/min。采用常规切粒工艺进行切粒干燥,最终得到聚醚醚酮颗粒。

[0143]

(3)聚醚醚酮热收缩材料制备:

[0144]

把聚醚醚酮热收缩专用料使用耐高温耐腐蚀塑料挤出机,挤出机温度范围在380℃,挤出速度控制在30r/min,主喂料速度控制在4r/min。经过特定口模、芯棒、冷却定型等辅机挤成基管待用。

[0145]

将上述获得的基管在310℃加热,并通过抽真空或通入压缩气体的方法使基管扩张,扩张倍率在1.4、1.6和2倍并冷却定型,得到对比聚醚醚酮热收缩材料。

[0146]

表1.高收缩率聚芳醚酮热收缩材料的耐溶剂性能

[0147][0148]

注:将耐400℃等级热收缩材料浸泡在溶剂中168h,观察材料的表面变化情况

[0149]

表2.高收缩率聚芳醚酮热收缩材料的性能

[0150][0151][0152]

表3

[0153][0154]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。