1.本发明涉及线路板技术领域,特别涉及一种具有隔热结构的混压高频双层线路板。

背景技术:

2.混压高频双层线路板是由两个电路板和一个连接板组成的线路板,现有的混压高频双层线路板不具备隔热作用,由于线路板上有铜,外界环境中的热量容易传导至线路板上,导致线路板温度升高,温度的升高会影响线路板的工作稳定性,减少线路板的使用寿命。

技术实现要素:

3.本发明提供一种具有隔热结构的混压高频双层线路板,用以解决现有的混压高频双层线路板不具备隔热作用,由于线路板上有铜,外界环境中的热量容易传导至线路板上,导致线路板温度升高,温度的升高会影响线路板的工作稳定性,减少线路板的使用寿命的技术问题。

4.为解决上述技术问题,本发明公开了一种具有隔热结构的混压高频双层线路板,包括第一线路板和第二线路板,所述第一线路板和第二线路板通过连接组件连接,所述第一线路板和第二线路板外均套设有隔热箱。

5.优选的,所述隔热箱为隔热板组成的空心立方体结构。

6.优选的,所述隔热板采用泡沫板和真空隔热板中的任意一种。

7.优选的,所述第二线路板底部通过两对称布置的缓冲组件连接有安装板。

8.优选的,所述安装板上贯穿连接有若干螺栓。

9.优选的,所述缓冲组件包括:

10.螺纹连接座,所述螺纹连接座固定连接在所述第二线路板上,所述螺纹连接座内设有内螺纹;

11.螺纹连接筒,所述螺纹连接筒上设有外螺纹,所述螺纹连接筒通过外螺纹与所述螺纹连接座螺纹连接;

12.连接隔板,所述连接隔板固定连接在所述螺纹连接筒内;

13.第一弹性件,所述第一弹性件固定连接在所述连接隔板和所述安装板之间。

14.优选的,所述连接组件包括第一连接组件和第二连接组件,所述第一连接组件一端与所述第一线路板可拆卸连接,所述第一连接组件另一端滑动连接在所述第二连接组件内,所述第二连接组件远离所述第一连接组件的一端可拆卸连接在所述第二线路板上。

15.优选的,所述第一连接组件包括:

16.第一连接组件壳体,所述第一连接组件壳体一端连接在所述第一线路板的第一连接孔内,所述第一连接组件壳体另一端设有滑台;

17.安装块,所述安装块固定连接在所述第一连接组件壳体内,所述安装块内设有安

装腔和两关于所述安装腔对称布置的导孔;

18.卡接驱动组件,所述卡接驱动组件设置在所述安装腔内;

19.两对称布置的卡接执行组件,所述卡接执行组件贯穿所述导孔,且与所述卡接驱动组件滑动连接;

20.所述卡接驱动组件包括:

21.短轴,所述短轴固定连接在所述安装腔内;

22.第一铰链杆,所述第一铰链杆铰链连接在所述短轴上,所述第一铰链杆一端固定连接有第一电磁铁,所述第一铰链杆另一端开设有第一滑槽;

23.第二铰链杆,所述第二铰链杆铰链连接在所述短轴上,所述第二铰链杆一端固定连接有第二电磁铁,所述第二铰链杆另一端开设有第二滑槽;

24.供电组件,所述供电组件设置在所述安装腔内,所述供电组件用于给所述第一电磁铁和所述第二电磁铁供电,所述第一电磁铁和所述第二电磁铁磁性相反;

25.第二弹性件,所述第一铰链杆和所述第二铰链杆安装有电磁铁的一端之间固定连接有第二弹性件;

26.所述卡接执行组件包括:

27.两对称布置的导杆,两所述导杆分别滑动连接在两所述导孔内,两所述导杆一端分别滑动连接在所述第一滑槽和所述第二滑槽内;

28.两对称布置的卡块,两所述卡块分别固定连接在两所述导杆远离所述第一滑槽和所述第二滑槽的一端,所述卡块用与开设于所述第一连接孔内的卡槽形状配合;

29.第三弹性件,所述第三弹性件套设在所述导杆上;

30.所述第二连接组件包括:

31.安装头,所述安装头设置在所述第二线路板的第二连接孔内,所述安装头上设有内螺纹;

32.第二连接组件壳体,所述第二连接组件壳体上设有外螺纹,所述第二连接组件壳体与所述安装头螺纹连接;

33.第一隔板,所述第一隔板固定连接在所述第二连接组件壳体内,所述第一隔板上开设有第三滑槽;

34.两对称布置的调节滑块,所述调节滑块滑动连接在所述第三滑槽上,所述调节滑块上设有第一驱动件,所述第一驱动件用于驱动所述调节滑块沿所述第三滑槽滑动;

35.调节连杆,所述调节连杆一端铰链连接在所述调节滑块上,另一端铰链连接在t型连接杆上;

36.t型连接杆,所述t型连接杆包括台体、杆和插接块,所述插接块用于与第二连接孔内开设的插接孔相互配合;

37.驱动开关,所述驱动开关固定连接在所述第二连接组件壳体内壁;

38.驱动板,所述驱动板固定连接在所述杆上,所述驱动板用于触发所述驱动开关;

39.两对称布置的风扇,所述风扇转动连接在所述第二连接组件壳体内,所述风扇与所述驱动开关电连接,所述驱动开关用于控制所述风扇的工作状态;

40.第二隔板,所述第二隔板固定连接在所述第二连接组件壳体内,所述杆贯穿所述第二隔板;

41.导盘,所述导盘滑动连接在所述第二连接组件壳体内,所述杆上套设有第五弹性件,所述第五弹性件位于所述导盘和所述安装头内壁之间。

42.优选的,所述第一连接组件内设有安装块,第二连接组件内固定连接有第一隔板,所述安装块与所述第一隔板之间设有调节组件;

43.所述调节组件包括:

44.微型电机,所述微型电机固定连接在所述第一隔板上;

45.绕线轮,所述绕线轮连接在所述微型电机输出端,所述绕线轮上缠绕有绕线,所述绕线远离所述绕线轮的一端固定连接在所述安装块上;

46.第四弹性件,所述第四弹性件固定连接在所述安装块和所述第一隔板之间。

47.优选的,所述第二线路板底部连接有安装板,所述安装板上设有两对称布置的调节滑槽,所述调节滑槽内滑动连接有辅助组件;

48.所述辅助组件包括:

49.线路板安装组件壳体,所述线路板安装组件壳体上固定连接有连接滑块,所述连接滑块滑动连接在所述调节滑槽内,所述线路板安装组件壳体上铰链连接有翻盖;

50.辅助散热组件,所述辅助散热组件设置在所述翻盖内,所述辅助散热组件包括辅助散热风扇和透气网,所述辅助散热风扇转动连接在所述翻盖内,所述辅助散热风扇上设有第二驱动件,所述第二驱动件用于驱动所述辅助散热风扇转动,所述透气网固定连接在所述翻盖上;

51.吸尘组件,所述吸尘组件包括吸附组件、刮除组件、收集组件和开合组件:

52.吸附组件,所述吸附组件包括负压风扇和滤网,所述负压风扇转动连接在吸尘组件安装腔内,所述负压风扇上设有第二驱动件,所述第二驱动件用于驱动所述负压风扇转动,所述滤网设置在所述吸尘组件安装腔内;

53.刮除组件,所述刮除组件包括两对称布置的刮刀和滤网回收组件,所述刮刀滑动连接在刮刀收纳槽内,所述刮刀上设有第三驱动件,所述第三驱动件用于驱动所述刮刀沿所述刮刀收纳槽滑动,所述滤网回收组件包括回收齿条和回收齿轮,所述回收齿条与所述滤网固定连接,所述回收齿条上下滑动连接在回收槽内,所述回收齿轮转动连接在所述回收槽内,所述回收齿条与所述回收齿轮相互啮合,所述回收齿轮上设有第四驱动件,所述第四驱动件用于驱动所述回收齿轮转动;

54.收集组件,所述收集组件包括漏网和收集仓,所述收集仓与所述吸尘组件安装腔通过所述漏网相通,所述收集仓内固定连接有电动伸缩推板;

55.开合组件,所述开合组件包括开合驱动齿轮、开合驱动齿条和闸板,所述开合驱动齿条和闸板固定连接,且上下滑动在所述线路板安装组件壳体上,所述开合驱动齿轮和开合驱动齿条相互啮合;

56.线路板辅助安装组件,所述线路板辅助安装组件包括弧形杆、安装执行组件和弧形杆回收组件;

57.所述弧形杆固定连接在所述翻盖上,所述弧形杆工作端设有回收卡槽;

58.所述安装执行组件设置在执行组件安装腔内,所述安装执行组件包括两对称布置的伸缩杆,所述伸缩杆一端铰链连接在执行组件安装腔内,另一端铰链连接在扣合t型杆上,所述扣合t型杆上开设有弧形杆安装孔,所述第二线路板上设有扣合孔,所述扣合孔用

于与所述扣合t型杆相互配合,所述扣合孔内沿扣合孔径向滑动连接有两对称布置的楔形块,所述楔形块与所述扣合孔之间固定连接有复位弹性件,所述楔形块上设有第五驱动件,所述第五驱动件用于驱动所述楔形块沿扣合孔径向滑动;

59.所述弧形杆回收组件设置在回收组件安装腔内,所述弧形杆回收组件包括回收导向杆,所述回收导向杆固定连接在所述回收组件安装腔内,所述回收导向杆上滑动连接有回收导向块,所述回收导向块与所述回收组件安装腔之间固定连接有伸缩弹性件,所述回收导向块上铰链连接有中间连杆,所述中间连杆远离所述回收导向块的一端铰链连接有槽型卡块,所述槽型卡块用于与所述回收卡槽相互配合。

60.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

61.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

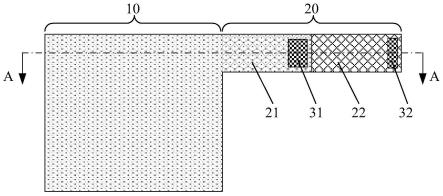

62.图1为本发明线路板结构示意图。

63.图2为本发明图1的a处局部放大图。

64.图3为本发明卡接驱动组件结构示意图。

65.图4为本发明辅助组件位置示意图。

66.图5为本发明辅助组件结构示意图。

67.图6为本发明图4的b处局部放大图。

68.图中:1、第一线路板;2、第二线路板;3、连接组件;300、第一连接组件;3000、第一连接组件壳体;3001、第一连接孔;3002、滑台;3003、安装块;3004、安装腔;3005、卡接驱动组件;3006、卡接执行组件;3007、导孔;3008、短轴;3009、第一铰链杆;301、第二连接组件;3010、安装头;3011、第二连接孔;3012、第二隔板;3013、第三滑槽;3014、调节滑块;3015、调节连杆;3016、t型连接杆;3017、台体;3018、杆;3019、插接块;302、第二铰链杆;3020、第一电磁铁;3021、第一滑槽;3022、第二电磁铁;3023、第二滑槽;3024、安装腔;3025、导杆;3026、卡块;3027、第三弹性件;3028、卡槽;3029、第二连接组件壳体;303、第一隔板;3030、插接孔;3031、驱动板;3032、驱动开关;3033、风扇;3034、导盘;3035、第五弹性件;304、调节组件;3040、微型电机;3041、绕线轮;3042、第四弹性件;3043、绕线;4、缓冲组件;400、螺纹连接座;401、螺纹连接筒;402、连接隔板;403、第一弹性件;5、安装板;6、辅助组件;600、线路板安装组件壳体;6000、连接滑块;6001、翻盖;6002、辅助散热组件;6003、吸尘组件;6004、辅助散热风扇;6005、透气网;6006、吸尘组件安装腔;6007、吸附组件;6008、收集组件;6009、开合组件;601、滤网;6010、刮除组件;6011、刮刀;6012、刮刀收纳槽;6013、滤网回收组件;6014、回收齿条;6015、回收齿轮;6016、回收槽;6017、收集仓;6018、电动伸缩推板;6019、开合组件;602、开合驱动齿轮;6020、开合驱动齿条;6021、闸板;6022、线路板辅助安装组件;6023、安装执行组件;6024、弧形杆回收组件;6025、执行组件安装腔;6026、回收组件安装腔;6027、弧形杆;6028、伸缩杆;6029、扣合t型杆;603、弧形杆安装孔;6030、扣合孔;6031、楔形块;6032、复位弹性件;6033、回收卡槽;6034、回收导向杆;6035、伸缩弹性件;6036、中间连杆;6037、槽型卡块;6038、回收导向块;6039、漏网。

具体实施方式

69.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

70.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

71.本发明提供如下实施例:

72.实施例1

73.本发明实施例提供了一种具有隔热结构的混压高频双层线路板,如图1-6所示,包括第一线路板1和第二线路板2,所述第一线路板1和第二线路板2通过连接组件3连接,所述第一线路板1和第二线路板2外均套设有隔热箱3。

74.上述技术方案的工作原理及有益效果为:所述隔热箱3的设计避免了外界环境中的热量传导至第一线路板1和第二线路板2上,从而解决了现有的混压高频双层线路板不具备隔热作用,由于线路板上有铜,外界环境中的热量容易传导至线路板上,导致线路板温度升高,温度的升高会影响线路板的工作稳定性,减少线路板的使用寿命的技术问题。

75.实施例2

76.在上述实施例1的基础上,所述隔热箱3为隔热板组成的空心立方体结构;

77.所述隔热板采用泡沫板和真空隔热板中的任意一种;

78.所述第二线路板2底部通过两对称布置的缓冲组件4连接有安装板5;

79.所述安装板5上贯穿连接有若干螺栓;

80.所述缓冲组件4包括:

81.螺纹连接座400,所述螺纹连接座400固定连接在所述第二线路板2上,所述螺纹连接座400内设有内螺纹;

82.螺纹连接筒401,所述螺纹连接筒401上设有外螺纹,所述螺纹连接筒401通过外螺纹与所述螺纹连接座400螺纹连接;

83.连接隔板402,所述连接隔板402固定连接在所述螺纹连接筒401内;

84.第一弹性件403,所述第一弹性件403固定连接在所述连接隔板402和所述安装板5之间。

85.上述技术方案的工作原理及有益效果为:线路板安装时使用螺栓将安装板5连接在被安装件上;

86.缓冲组件4在安装时,将螺纹连接筒401螺纹连接在螺纹连接座400上,所述第一弹性件403的设计在线路板被外力碰撞时可以提供一个位移活动空间,从而降低外力对线路板的影响。

87.实施例3

88.在实施例1或2的基础上,所述连接组件3包括第一连接组件300和第二连接组件

301,所述第一连接组件300一端与所述第一线路板1可拆卸连接,所述第一连接组件300另一端滑动连接在所述第二连接组件301内,所述第二连接组件301远离所述第一连接组件300的一端可拆卸连接在所述第二线路板2上;

89.所述第一连接组件300包括:

90.第一连接组件壳体3000,所述第一连接组件壳体3000一端连接在所述第一线路板1的第一连接孔3001内,所述第一连接组件壳体3000另一端设有滑台3002;

91.安装块3003,所述安装块3003固定连接在所述第一连接组件壳体3000内,所述安装块3003内设有安装腔3004和两关于所述安装腔3004对称布置的导孔3007;

92.卡接驱动组件3005,所述卡接驱动组件3005设置在所述安装腔3004内;

93.两对称布置的卡接执行组件3006,所述卡接执行组件3006贯穿所述导孔3007,且与所述卡接驱动组件3005滑动连接;

94.所述卡接驱动组件3005包括:

95.短轴3008,所述短轴3008固定连接在所述安装腔3004内;

96.第一铰链杆3009,所述第一铰链杆3009铰链连接在所述短轴3008上,所述第一铰链杆3009一端固定连接有第一电磁铁3020,所述第一铰链杆3009另一端开设有第一滑槽3021;

97.第二铰链杆302,所述第二铰链杆302铰链连接在所述短轴3008上,所述第二铰链杆302一端固定连接有第二电磁铁3022,所述第二铰链杆302另一端开设有第二滑槽3023;

98.供电组件,所述供电组件设置在所述安装腔3004内,所述供电组件用于给所述第一电磁铁3020和所述第二电磁铁3022供电,所述第一电磁铁3020和所述第二电磁铁3022磁性相反;

99.第二弹性件3024,所述第一铰链杆3009和所述第二铰链杆302安装有电磁铁的一端之间固定连接有第二弹性件3024;

100.所述卡接执行组件3006包括:

101.两对称布置的导杆3025,两所述导杆3025分别滑动连接在两所述导孔3007内,两所述导杆3025一端分别滑动连接在所述第一滑槽3021和所述第二滑槽3023内;

102.两对称布置的卡块3026,两所述卡块3026分别固定连接在两所述导杆3025远离所述第一滑槽3021和所述第二滑槽3023的一端,所述卡块3026用与开设于所述第一连接孔3001内的卡槽3028形状配合;

103.第三弹性件3027,所述第三弹性件3027套设在所述导杆3025上;

104.所述第二连接组件301包括:

105.安装头3010,所述安装头3010设置在所述第二线路板2的第二连接孔3011内,所述安装头3010上设有内螺纹;

106.第二连接组件壳体3029,所述第二连接组件壳体3029上设有外螺纹,所述第二连接组件壳体3029与所述安装头3010螺纹连接;

107.第一隔板303,所述第一隔板303固定连接在所述第二连接组件壳体3029内,所述第一隔板303上开设有第三滑槽3013;

108.两对称布置的调节滑块3014,所述调节滑块3014滑动连接在所述第三滑槽3013上,所述调节滑块3014上设有第一驱动件,所述第一驱动件用于驱动所述调节滑块3014沿

所述第三滑槽3013滑动;

109.调节连杆3015,所述调节连杆3015一端铰链连接在所述调节滑块3014上,另一端铰链连接在t型连接杆3016上;

110.t型连接杆3016,所述t型连接杆3016包括台体3017、杆3018和插接块3019,所述插接块3019用于与第二连接孔3011内开设的插接孔3030相互配合;

111.驱动开关3032,所述驱动开关3032固定连接在所述第二连接组件壳体3029内壁;

112.驱动板3031,所述驱动板3031固定连接在所述杆3018上,所述驱动板3031用于触发所述驱动开关3032;

113.两对称布置的风扇3033,所述风扇3033转动连接在所述第二连接组件壳体3029内,所述风扇3033与所述驱动开关3032电连接,所述驱动开关3032用于控制所述风扇3033的工作状态;

114.第二隔板3012,所述第二隔板3012固定连接在所述第二连接组件壳体3029内,所述杆3018贯穿所述第二隔板3012;

115.导盘3034,所述导盘3034滑动连接在所述第二连接组件壳体3029内,所述杆3018上套设有第五弹性件3035,所述第五弹性件3035位于所述导盘3034和所述安装头3010内壁之间;

116.所述第一连接组件300内设有安装块3003,第二连接组件301内固定连接有第一隔板303,所述安装块3003与所述第一隔板303之间设有调节组件304;

117.所述调节组件304包括:

118.微型电机3040,所述微型电机3040固定连接在所述第一隔板303上;

119.绕线轮3041,所述绕线轮3041连接在所述微型电机3040输出端,所述绕线轮3041上缠绕有绕线3043,所述绕线3043远离所述绕线轮3041的一端固定连接在所述安装块3003上;

120.第四弹性件3042,所述第四弹性件3042固定连接在所述安装块3003和所述第一隔板303之间。

121.上述技术方案的工作原理及有益效果为:进行第一线路板1和第二线路板2的连接安装时,将安装头3010螺纹连接在第二连接组件壳体3029上,之后将所述安装头3010插入第二连接孔3011内,之后第一驱动件驱动所述调节滑块3014沿所述第三滑槽3013滑动,带动调节连杆3015运动,调节连杆3015运动推动t型连接杆3016向下运动,使得插接块3019与插接孔3030相互配合,当插接块3019与插接孔3030相互配合时,驱动板3031运动至与驱动开关3032接触,从而触动驱动开关3032带动风扇3033转动,风扇3033转动从而起到为第二线路板2和第一线路板1降温的作用,此时所述第二连接组件301安装在第二线路板2上;

122.之后将第一连接组件壳体3000插入第一连接孔3001内,在将第一连接组件壳体3000插入第一连接孔3001内之前,由于第一电磁铁3020和第二电磁铁3022不得电,在第二弹性件3024的作用下使得第一铰链杆3009和第二铰链杆302带有电磁铁的一端相互远离,从而使得第三弹性件3027被压缩,第三弹性件3027被压缩,此时卡块3026与卡槽3028相互远离,方便第一连接组件壳体3000插入第一连接孔3001内,第一连接组件壳体3000插入第一连接孔3001内后,供电组件给所述第一电磁铁3020和所述第二电磁铁3022供电,从而使得第一电磁铁3020和所述第二电磁铁3022相吸,第一电磁铁3020和所述第二电磁铁3022带

动第一铰链杆3009和第二铰链杆302远离电磁铁的一端相互远离,从而使得卡块3026与卡槽3028相互配合,实现第一连接组件壳体3000与第一线路板1之间的连接;

123.至此实现第一线路板1和第二线路板2之间的连接安装,由于第四弹性件3042固定连接在所述安装块3003和所述第一隔板303之间,且滑台3002滑动连接在第二连接组件壳体3029内,使得第一线路板1或第二线路板2在受到外力挤压时可以自行对外力进行缓冲调节;

124.当要调节第一线路板1和第二线路板2之间的距离使得其适应安装环境时,所述微型电机3040带动绕线轮3041转动,绕线轮3041转动带动绕线3043拉动滑台3002沿第二连接组件壳体3029滑动,从而改变第一线路板1和第二线路板2之间的距离;

125.所述连接组件3的设计便于第一线路板1和第二线路板2的安装和拆卸方便了第一线路板1和第二线路板2的后期维修,同时便于调节第一线路板1和第二线路板2之间的距离,可以使其更好的适应不同的安装环境,同时还有散热降温的效果,从而延长第一线路板1和第二线路板2的使用寿命。

126.实施例4

127.在实施例3的基础上,所述第二线路板2底部连接有安装板5,所述安装板5上设有两对称布置的调节滑槽500,所述调节滑槽500内滑动连接有辅助组件6;

128.所述辅助组件6包括:

129.线路板安装组件壳体600,所述线路板安装组件壳体600上固定连接有连接滑块6000,所述连接滑块6000滑动连接在所述调节滑槽500内,所述线路板安装组件壳体600上铰链连接有翻盖6001;

130.辅助散热组件6002,所述辅助散热组件6002设置在所述翻盖6001内,所述辅助散热组件6002包括辅助散热风扇6004和透气网6005,所述辅助散热风扇6004转动连接在所述翻盖6001内,所述辅助散热风扇6004上设有第二驱动件,所述第二驱动件用于驱动所述辅助散热风扇6004转动,所述透气网6005固定连接在所述翻盖6001上;

131.吸尘组件6003,所述吸尘组件6003包括吸附组件6007、刮除组件6010、收集组件6008和开合组件6019:

132.吸附组件6007,所述吸附组件6007包括负压风扇6009和滤网601,所述负压风扇6009转动连接在吸尘组件安装腔6006内,所述负压风扇6009上设有第二驱动件,所述第二驱动件用于驱动所述负压风扇6009转动,所述滤网601设置在所述吸尘组件安装腔6006内;

133.刮除组件6010,所述刮除组件6010包括两对称布置的刮刀6011和滤网回收组件6013,所述刮刀6011滑动连接在刮刀收纳槽6012内,所述刮刀6011上设有第三驱动件,所述第三驱动件用于驱动所述刮刀6011沿所述刮刀收纳槽6012滑动,所述滤网回收组件6013包括回收齿条6014和回收齿轮6015,所述回收齿条6014与所述滤网601固定连接,所述回收齿条6014上下滑动连接在回收槽6016内,所述回收齿轮6015转动连接在所述回收槽6016内,所述回收齿条6014与所述回收齿轮6015相互啮合,所述回收齿轮6015上设有第四驱动件,所述第四驱动件用于驱动所述回收齿轮6015转动;

134.收集组件6008,所述收集组件6008包括漏网6039和收集仓6017,所述收集仓6017与所述吸尘组件安装腔6006通过所述漏网6039相通,所述收集仓6017内固定连接有电动伸缩推板6018;

135.开合组件6019,所述开合组件6019包括开合驱动齿轮602、开合驱动齿条6020和闸板6021,所述开合驱动齿条6020和闸板6021固定连接,且上下滑动在所述线路板安装组件壳体600上,所述开合驱动齿轮602和开合驱动齿条6020相互啮合;

136.线路板辅助安装组件6022,所述线路板辅助安装组件6022包括弧形杆6027、安装执行组件6023和弧形杆回收组件6024;

137.所述弧形杆6027固定连接在所述翻盖6001上,所述弧形杆6027工作端设有回收卡槽6033;

138.所述安装执行组件6023设置在执行组件安装腔6025内,所述安装执行组件6023包括两对称布置的伸缩杆6028,所述伸缩杆6028一端铰链连接在执行组件安装腔6025内,另一端铰链连接在扣合t型杆6029上,所述扣合t型杆6029上开设有弧形杆安装孔603,所述第二线路板2上设有扣合孔6030,所述扣合孔6030用于与所述扣合t型杆6029相互配合,所述扣合孔6030内沿扣合孔6030径向滑动连接有两对称布置的楔形块6031,所述楔形块6031与所述扣合孔6030之间固定连接有复位弹性件6032,所述楔形块6031上设有第五驱动件,所述第五驱动件用于驱动所述楔形块6031沿扣合孔6030径向滑动;

139.所述弧形杆回收组件6024设置在回收组件安装腔6026内,所述弧形杆回收组件6024包括回收导向杆6034,所述回收导向杆6034固定连接在所述回收组件安装腔6026内,所述回收导向杆6034上滑动连接有回收导向块6038,所述回收导向块6038与所述回收组件安装腔6026之间固定连接有伸缩弹性件6035,所述回收导向块6038上铰链连接有中间连杆6036,所述中间连杆6036远离所述回收导向块6038的一端铰链连接有槽型卡块6037,所述槽型卡块6037用于与所述回收卡槽6033相互配合。

140.上述技术方案的工作原理及有益效果为:对第二线路板2与安装板5进行连接时,手动推动回收导向块6038沿回收导向杆6034滑动,回收导向块6038沿回收导向杆6034滑动带动中间连杆6036拉动槽型卡块6037脱离与回收卡槽6033的配合,之后转动翻盖6001至如图5所示位置,此时弧形杆6027与弧形杆安装孔603相互配合位置如图5所示,在弧形杆6027与弧形杆安装孔603配合的过程中,扣合t型杆6029由位于执行组件安装腔6025内的状态转变为伸出执行组件安装腔6025的状态,直至扣合t型杆6029与扣合孔6030相互配合,在扣合t型杆6029伸入扣合孔6030的过程中扣合t型杆6029推动楔形块6031向背离所述扣合孔6030的方向运动,此时复位弹性件6032被压缩,当扣合t型杆6029完全伸入扣合孔6030后,复位弹性件6032恢复原长,楔形块6031状态如图5所示,至此实现第二线路板2与安装板5之间的连接;

141.同时由于连接滑块6000滑动连接在所述调节滑槽500内,两辅助组件6之间的距离可调,由此可满足不同长度的第二线路板2的安装,提高辅助组件6的安装适应性;

142.在第二线路板2工作过程中,第二驱动件可驱动所述辅助散热风扇6004转动,所述辅助散热风扇6004转动加快第二线路板2的散热,延长第二线路板2的使用寿命;

143.同时可启动吸尘组件6003对第二线路板2周边环境中的灰尘进行吸除,避免第二线路板2被灰尘覆盖影响第二线路板2工作,吸尘组件6003工作时开合驱动齿轮602转动,所述开合驱动齿轮602转动带动开合驱动齿条6020向上移动,开合驱动齿条6020向上移动带动闸板6021向上运动,至此吸尘组件安装腔6006与外界环境相通,之后负压风扇6009启动,将外界的灰尘吸入吸尘组件安装腔6006内,灰尘附着在滤网601上,当要清洁滤网601时,第

三驱动件驱动所述刮刀6011沿所述刮刀收纳槽6012滑动,使得刮刀6011与滤网601表面接触,之后第四驱动件驱动所述回收齿轮6015转动,所述回收齿轮6015转动带动回收齿条6014运动,回收齿条6014运动带动滤网601向上运动,在滤网601向上运动的过程中其上附着的灰尘被刮下经漏网6039落至收集仓6017,当对收集仓6017内的灰尘进行清理时电动伸缩推板6018伸长将灰尘推出收集仓6017。

144.实施例5

145.在实施例1的基础上,还包括:

146.线路板更换提示系统,所述线路板更换提示系统设置在所述第一线路板1和第二线路板2上,用于监测所述第一线路板1和第二线路板2的使用情况,并根据第一线路板1和第二线路板2的使用情况进行报警提示(第一线路板1和第二线路板2采用同种材料);

147.线路板更换提示系统还包括:

148.第一温度传感器,所述第一温度传感器设置在所述第一线路板1上,用于检测所述第一线路板1的温度;

149.第二温度传感器,所述第二温度传感器设置在所述第二线路板2上,用于检测所述第二线路板2的温度;

150.第三温度传感器,所述第三温度传感器设置在线路板所在环境中,用于检测环境的温度;

151.计时器,所述计时器设置在线路板(第一线路板1或第二线路板2)上,用于检测线路板总的工作时长;

152.第一应力传感器,所述第一应力传感器设置在所述第一线路板1上,用于检测所述第一线路板1所受的应力;

153.第二应力传感器,所述第二应力传感器设置在所述第二线路板2上,用于检测所述第二线路板2所受的应力;

154.控制器,报警器,所述控制器与所述第一温度传感器、所述第二温度传感器、所述第三温度传感器、所述计时器、所述第一应力传感器、所述第二应力传感器和所述报警器电连接,所述控制器基于所述第一温度传感器、所述第二温度传感器、所述第三温度传感器、所述计时器、所述第一应力传感器和所述第二应力传感器控制所述报警器报警,包括以下步骤:

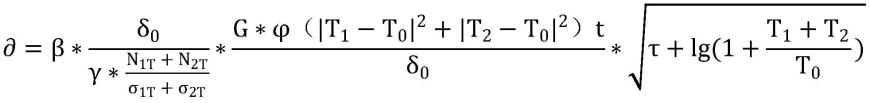

155.步骤一:基于所述第一温度传感器、所述第二温度传感器、所述第三温度传感器、所述计时器、所述第一应力传感器和所述第二应力传感器,计算线路板的实际更换提示系数:

[0156][0157]

其中,为线路板的实际更换提示系数,β为第一线路板1和第二线路板2材料的基准应变值,γ为第一线路板1和第二线路板2的材料屈服强度,n

1t

为第一线路板1温度为t时所受的预设承载力,n

2t

为第二线路板2温度为t时所受的预设承载力,σ

1t

为第一应力传感器的检测值,σ

2t

为第二应力传感器的检测值,δ0为第一线路板1和第二线路板2的临界承载力,g为第一线路板1和第二线路板2的材料导热系数,τ为第一线路板1和第二线路板2材料的泊

松比,为第一线路板1和第二线路板2材料的热膨胀系数,t为计时器的检测值,t1为第一温度传感器的检测值,t2为第二温度传感器的检测值,t0为第三温度传感器的检测值,lg为以10为底的对数;

[0158]

步骤二:控制器比较线路板的实际更换提示系数和线路板的预设更换提示系数,若线路板的实际更换提示系数大于线路板的预设更换提示系数,则所述控制器控制所述报警器报警,提醒工作人员更换线路板。

[0159]

上述技术方案的工作原理及有益效果为:所述线路板更换提示系统的设计保证了所述线路板在使用情况不佳时的及时更换,计算线路板的实际更换提示系数时引入第一线路板1和第二线路板2自身的物理系数τ、g等物理量的影响,使得计算结果更为精确,所述第一线路板1所受的应力σ

1t

和第二线路板2所受的应力σ

2t

越大,线路板的实际更换提示系数越大,线路板总的工作时长t越大,线路板的实际更换提示系数越大,所述第一线路板1的温度与环境的温差,和所述第二线路板2的温度与环境的温差越大,线路板的实际更换提示系数越大。

[0160]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。