1.本发明涉及一种用于制造磨具的方法和磨具。

背景技术:

2.用于表面处理的手控磨具通过粘结磨料或通过涂覆磨料制造。例如,从wo 2009/138114 a1(对应于us 2011/0065369 a1)已知粗磨轮,其包括与合成树脂粘结的磨粒,即粘结磨料。另一方面,从ep 2 130 646 a1(对应于us 2009/0305619 a1)已知一种百叶轮,其包括配备有磨削片的支撑板。磨削片由涂覆磨料制成并包含磨粒,磨粒通过粘结剂与底层粘结。涂覆磨料与粘结磨料相比,在手控磨具的应用中具有各种优点,例如更高的切削性能以及更长的使用寿命和与此相关的更低的人力成本、减少的磨削工作量、以及降低的噪音和振动暴露量。

3.在ep 2 130 646 a1中公开的百叶轮的情况下,磨削片分别围绕支撑板的外部周围边缘弯曲,由此磨削片分别配置为三维成形的磨粒层。因此,在多种多样的磨削应用的情况下,百叶轮具有高切削性能。不利的是,由于在弯曲磨削片时存在损坏相应的磨粒层的危险,百叶轮在制造成本高,并且三维成形的磨粒层只能以有限的量制造。

技术实现要素:

4.本发明的一个目的是创建一种方法,该方法允许简单、灵活和经济地制造具有随机成形的磨粒层和高切削能力的磨具。

5.该目的通过一种用于制造磨具的方法实现。通过依据工具基体的形状或工具基体的基体表面将粘结剂施加到工具基体上,制造三维成形的粘合表面。由于包括粘合表面的工具基体位于静电场中,而磨粒被引入静电场中的事实,工具基体被直接涂覆磨粒。被引入静电场的磨粒沿着粘合表面方向的场线移动,并在接触粘合表面或粘结剂时粘附到工具基体上,由此磨粒对应于粘合表面地配置三维成形的磨粒层。电极由电导材料配置,以配置静电场。由于磨粒被直接施加在工具基体上,并且工具基体因此配置出基部,与使用涂覆磨料相比,磨具可以以更简单、更灵活和更经济的方式制造。通过提供所需的工具基体并施加粘结剂,磨粒层可以灵活地以随机三维成形的磨粒层的方式制造。当磨粒沿着场线移动时,磨粒可以依据场线的路线和工具基体的位置以所需的方式施加到工具基体或粘合表面上,由此确保了磨具的高切削性能和长使用寿命。磨粒可以在电场中在重力作用下或对抗重力作用下朝向粘合表面移动。

6.工具基体以单层或多层方式配置。工具基体的材料包括硫化纤维、聚酯、玻璃纤维、碳纤维、棉、塑料和金属中的至少一种。工具基体还可包括涂覆磨料。工具基体至少部分区段地是柔性的和/或刚性的。工具基体可以具有中心部或轴,以便张紧和可旋转地驱动磨具。

7.粘结剂的材料是热固性塑料、弹性体、热塑性塑料和合成树脂中的至少一种。优选地,粘结剂是热固性塑料,特别是酚醛树脂或环氧树脂。酚醛树脂例如是甲阶酚醛树脂或酚

醛漆树脂。粘结剂可以以随机方式施加到工具基体上。

8.磨粒具有特定的几何和/或非特定的几何形状。磨粒包含选自陶瓷、刚玉、特别是锆刚玉、金钢石、立方晶氮化硼(cbn)、碳化硅和碳化钨的材料中的至少一种。

9.磨粒可以以一层或多层施加,由此在工具基体上配置至少一个三维成形的磨粒层。对于多磨粒层的配置,将粘结剂施加到下面的相应的磨粒层上,然后通过静电场以已经描述的方式施加随后的磨粒层。

10.因此,粘结剂配置成在工具基体和施加在工具基体上的磨粒层之间的基本粘附部,并且配置成两个磨粒层之间的中间粘附部。

11.粘合表面或磨粒层是三维地以随机方式成形的,例如以弯曲的方式成形和/或在相对于彼此排列的若干平面中,例如在横向排列的平面中成形。例如,弯曲的配置允许角焊缝的处理和/或边缘的处理。由于横向排列的平面,磨粒层配置有倒角,这允许粗加工或二维处理。一种方法,其中工具基体和第二电极彼此独立配置,此方法确保简单、灵活和经济的生产。由于第二电极配置为与工具基体分开的事实,第二电极可用于制造多个磨具。通过单独的第二电极,可以用磨粒涂覆随机材料的工具基体,特别是非导电材料的工具基体

12.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。特别地,弯曲的粘合表面或弯曲的磨粒层允许制造用于角焊缝的处理和/或边缘处理的磨具。特别地,粘合表面或磨粒层凹入地和/或凸出地弯曲。例如,相对于工具基体的中心纵向轴线和/或面向工具驱动器的磨具的张紧侧限定曲率方向。例如,粘合表面或磨粒层配置为圆柱形或球形。

13.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。通过相对于至少一个电极移动工具基体,确保了磨粒可靠且均匀地施加到粘合表面上,并因此确保了均匀的磨粒层。由于移动,特别是改变了工具基体相对于至少一个电极的距离、位置和/或取向。移动尤其至少部分地发生,同时磨粒向粘合表面移动并粘附到粘合表面。例如,工具基体通过操纵装置移动。

14.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。由于工具基体的中心纵轴在不同方向上定位的事实,因此可以制造复杂形状的磨粒层。

15.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的生产。由于工具基体围绕中心纵向轴旋转,因此可能快速并且均匀地应用磨粒。旋转发生在尤其是应用磨粒的期间。优选地,可以调整旋转速度,由此可能以简单且灵活的方式应用磨粒。例如,依据待施加的磨粒的粒径和/或质量和/或依据所需的磨粒层厚度,调整旋转速度。

16.根据一个实施例的用于制造磨具的方法保证高切削性能和长使用寿命。静电场的场线垂直于电极表面射出或进入,由此场线的路线可以根据电极的表面形状、电极位置和/或取向进行调整。通过相对于场线适当地定位粘合表面,以所需的方向将磨粒施加到粘合表面上。由于导向性,磨具具有较高的切削性能和较长的使用寿命。

17.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。通过传送装置,磨粒被自动输送到静电场中并且由于静电场而从那里移动到粘合表面。例如,传送装置可以以连续或定时的方式操作。优选地,取决于工具基体的移动而操作传送装置。例如,传送装置与工具基体的移动同步。特别是可以调节传送装置的输送速度。

18.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。传送带允

许以简单的方式配置环状传送装置。例如,传送带围绕至少两个滑轮引导,并因此例如允许传送装置的连续操作。特别地,传送带以电绝缘的方式配置。

19.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。由于第一电极在传送区域下方的重力方向下布置,因此以简单的方式将磨粒引入静电场中是可能的。例如,传送区域通过传送带的表面配置。第一电极以固定或可移位的方式布置。特别地,第一电极以板式方式配置。优选地,板式电极基本上平行于传送带延伸。

20.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。所述至少一个配料装置直接将磨粒送入静电场和/或传送装置。所述至少一个配料装置计量并分配待施加的磨粒。优选地,所述至少一个配料装置布置在传送装置之前,并向传送装置供应颗粒。通过所述至少一个配料装置尤其是送入磨粒的颗粒混合物。在颗粒混合物中,磨粒可以在粒径、形状和/或材料方面变化。例如,在将颗粒混合物引入配料装置之前,可以混合颗粒混合物,由此使用一个单一配料装置送入磨粒是可能的。进一步,可以提供若干配料装置,每个装置分别刚好含有一种类型的磨粒,由此在进料时通过配料装置以灵活的方式混合颗粒混合物。通过所述至少一个配料装置进行磨粒的计量给料、分配和/或定向。

21.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。由于调节电张力,静电场适配于待送入的磨粒。

22.根据一个实施例的用于制造磨具的方法,工具基体配置为第二电极。此方法确保简单且灵活的制造,包括高切削性能和长使用寿命。由于工具基体本身配置第二电极的事实,第二电极最佳适配于工具基体。场线垂直于粘合表面进入或射出工具基体,由此可以以简单的方式将磨粒施加、排列到复杂的三维成形的粘合表面上。工具基体至少分段或者分层地导电。由于工具基体配置第二电极的事实,也可以制造磨粒层,其与工具基体构成底切部。换句话说,工具基体或第二电极保持在磨具内并且不需要被移除。

23.根据一个实施例的用于制造磨具的方法,工具基体上配置至少一个导电层。此方法确保简单且灵活的制造包括高切削性能和长使用寿命的磨具。由于工具基体配置至少一个导电层的事实,工具基体本身配置第二电极。导电层特别地布置在基体表面上,例如布置在工具基体的前侧和/或后侧上,和/或布置在内侧上。例如,工具基体完全由导电材料配置。

24.根据一个实施例的用于制造磨具的方法确保简单、灵活和经济的制造。导电粘结剂简化了磨粒的施加,例如,避免了阻碍静电场的配置,并且当工具基体配置第二电极时,它特别以有利的方式与工具基体相互作用。

25.根据一个实施例的用于制造磨具的方法,工具基体至少部分地配置为导电材料。此方法确保简单且灵活的制造,包括高切削性能和长使用寿命。由于是导电材料,工具基体本身配置第二电极。

26.根据一个实施例的用于制造磨具的方法确保简单且灵活的制造包括高切削性能和长使用寿命的磨具。由于第二电极至少部分区段地对应于工具基体成形的事实,所以第二电极的表面和粘合表面基本上彼此平行地延伸,由此该场线基本上垂直于粘合表面排列。因此,在粘合表面粘合期间,磨粒以所需的方式排列,这允许高切削性和长的使用寿命。例如,第二电极完全对应于工具基体地形并且完全布置在工具基体上。此外,第二电极例如部分区段地对应于工具基体成形,并且在施加磨粒期间相对于工具基体移动,其中第二电

极特别是在移动过程中基本上完全滑过粘合表面。

27.根据一个实施例的用于制造磨具的方法确保了简单且灵活的制造包括高切削性能和长使用寿命的磨具。由于第二电极紧靠工具基体的事实,第二电极的表面基本上平行于和/或接近粘合表面延伸,结果是磨粒以所需的取向被施加到粘合表面。通过这种方式,实现了高切削性能和长使用寿命。

28.本发明的另一个目的是生成一种磨具,该工具可以以简单的方式制造,并且以随机成形的磨粒层和高切削性能灵活地应用该工具。

29.该目的通过一个实施例的磨具实现。根据本发明的磨具的优点对应于在根据本发明的生产方法的背景下已经描述的优点。磨具尤其还可以指定具有上述实施例的用于制造磨具的方法的至少一个特征。磨粒层以随机方式三维成形,例如弯曲成形和/或在彼此排列的几个平面中、例如在彼此横向排列的平面中成形。例如,弯曲的配置方式允许处理角焊缝和/或处理边缘。由于彼此横向延伸的平面,磨粒层配置倒角,这允许粗加工或二维处理。

30.根据一个实施例的磨具,其中磨粒层是弯曲的,可以灵活地应用。由于弯曲的,特别是凹入和/或凸出弯曲的磨粒层,角焊缝的处理和/或边缘的处理可以以灵活的方式进行。

31.根据一个实施例的磨具确保了具有高切削性能和长使用寿命的灵活应用。由于磨粒定位至工具基体,即在三维成形的磨粒层中排列的事实,因此磨具在大多数应用中具有高切削性能和长寿命。

32.根据一个实施例的磨具确保了简单的制造和灵活的应用。由于磨粒的尺寸,磨具的磨削性能以期望的方式调节。由于较大或粗粒磨粒和较小或细粒磨粒的颗粒混合物,特别是可以特定地调整切屑空间,并因此对切削性能和磨削(研磨)层或磨粒层产生积极作用。细粒磨粒具有最大尺寸d1,而粗粒磨粒具有最大尺寸d2,条件是:d1≤d2。

33.根据一个实施例的磨具确保了简单的制造和灵活的应用。磨粒以细粒度的方式配置。特别是与粗粒磨粒相关的细粒磨粒用作填料颗粒。在粗粒磨粒之前、同时和/或之后施加细粒磨粒。细粒磨粒以静电和/或机械方式施加。粗粒磨粒分别具有最大尺寸d2,特别条件是:d1≤d2。

34.根据一个实施例的磨具确保了简单的制造和灵活的应用。特别是与细粒磨粒相关地施加粗粒磨粒。在这种情况下,粗粒磨粒构成主要颗粒并且细粒磨粒构成填料颗粒。例如,填料颗粒由普通刚玉制成。例如,粗粒磨粒由陶瓷制成。细粒磨粒分别具有最大尺寸d1,特别条件是:d1≤d2。

35.根据一个实施例的磨具确保了具有高切削性能和长使用寿命的灵活应用。在施加磨粒层之后,将磨具或粘结剂(基本粘附部)以常规方式在烘箱中硬化。为了配置至少一种覆盖粘附部以及附加的覆盖层,按需将粘结剂施加到磨粒层上。由于覆盖粘附部或覆盖层,切削性能和使用寿命得到提高。例如,粘结剂对应于用于配置粘合表面的粘结剂地配置,并且以通常的方式可以包括活性磨削(研磨)填料,诸如例如冰晶石和四氟硼酸钾。优选地,覆盖层或覆盖粘附部在烘箱中硬化。

附图说明

36.本发明的其它特征、优点和细节由以下几个示例性实施方式的描述产生,其中:

37.图1示出了用于制造磨具的设备的示意图,所述装置通过借助于两个电极之间的静电场以使磨粒涂覆工具基体来制造磨具,

38.图2示出了根据第一实施方式的、图1中的工具基体和相应电极的放大剖面图,

39.图3示出了成品磨具的示意剖面图,

40.图4示出了根据第二实施方式的工具基体和相应电极的剖面图,

41.图5示出了根据第三实施方式的配置为电极的工具基体的剖面图,以及

42.图6示出了根据第四实施方式的配置为电极的工具基体的剖面图。

具体实施方式

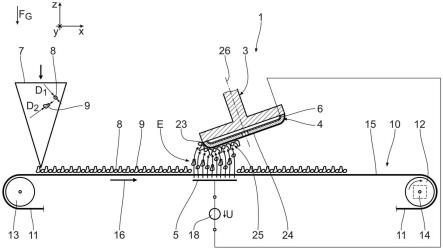

43.在下文中,参考图1和图3描述本发明的第一实施方式。用于制造磨具2的设备1包括用于处理和定位工具基体4的操纵装置3、用于产生静电场e的第一电极5和相应的第二电极6、用于将磨粒8、9供应到传送装置10的配料装置7。

44.传送装置10包括通过两个滑轮12、13张紧的环形传送带11。例如,滑轮12能够被电驱动马达14旋转地驱动。就重力fg而言布置在滑轮12、13上方的传送带11的一部分配置成在水平x方向和水平y方向上延伸的传送区域15。

45.配料装置7沿传送方向16布置在电极5、6的前面。第一电极5以板式方式配置,并且在重力fg方向上布置在传送带11的上部下方或布置在传送区域15下方。另一方面,第二电极6就重力fg而言布置在传送带11上方或传送区域15上方。因此,第二电极6在垂直z方向上与第一电极5隔开,由此传送区域15在电极5、6之间延伸。x、y和z方向配置成笛卡尔坐标系。

46.设备1的功能描述如下:

47.第二电极6与工具基体4分开配置,并且对应于工具基体4地成形。第二电极6安装在操纵装置3上。工具基体4通过操纵装置3以第二电极6基本上完全紧靠在工具基体4的后侧17上的方式保持。操纵装置3例如机械地和/或气动地保持工具基体4。在第一电极5和第二电极6之间施加电压u,该电压u借助于电压源18产生并且是可调节的。

48.工具基体4具有三维形状。在内部区域19中,工具基体4以盘状方式配置,并且例如具有中心部20。可选地,工具基体4可以具有轴而不是中心部20。没有中心部20或轴的配置也是可能的。与此相反,工具基体4在围绕区域19的周围区域21中以弯曲的方式配置。

49.首先在背离第二电极6的前侧22上施加粘结剂23,由此布置在工具基体4上的粘结剂23配置出三维成形的粘合表面24。例如粘结剂23是树脂,特别是酚醛树脂。工具基体4由普通材料制成,例如硫化纤维或聚酯。例如手动或通过操纵装置3施加粘结剂23。例如,工具基体4通过操纵装置3以前侧22浸入粘结剂23中。

50.随后,工具基体4通过操纵装置3在z方向上定位在第一电极上方,结果粘合表面24部分地布置在电极5、6之间的静电场e中。场线垂直地从第一电极5的表面出射并垂直地进入第二电极6的表面,结果场线基本上垂直地穿过粘合表面24延伸。在图2中,作为实例,这里示出了场线f1、f2和f3。

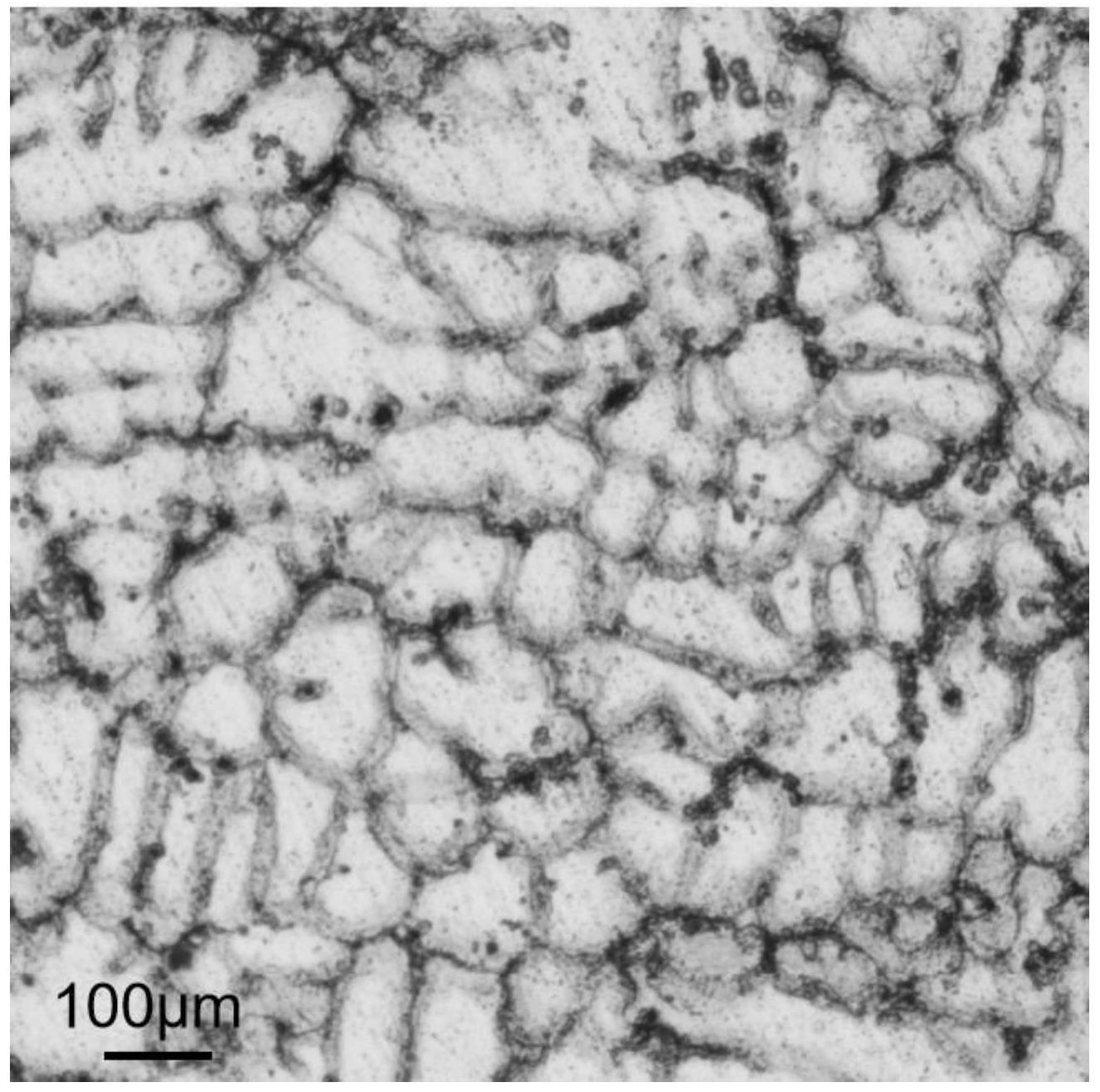

51.通过传送装置10,磨粒8、9被输送到静电场e中,以便配置三维成形的磨粒层25。为此目的,配料装置7例如提供细粒磨粒8和粗粒磨粒9的混合物。对于至少80%、特别是至少90%、并且特别是至少95%的细粒磨粒8,细粒磨粒8的最大尺寸d1分别为:1μm≤d1≤5000μm、特别是5μm≤d1≤500μm、并且特别是10μm≤d1≤250μm。与此相对,对于至少80%、特别是

至少90%、并且特别是至少95%的粗粒磨粒9,粗粒磨粒9的最大尺寸d2分别为:1μm≤d2≤5000μm、特别是150μm≤d2≤3000μm、特别是250μm≤d2≤1500μm。特别地,条件是d1≤d2。因此,混合物中的磨粒8、9具有最大尺寸d1或d2,其中混合物中的最大尺寸通常被命名为d。因此,在混合物中,对于至少80%、特别是至少90%、并且特别是至少95%的磨粒8、9,磨粒8、9的最大尺寸d为:1μm≤d≤5000μm、特别是10μm≤d≤2500μm、并且特别是100μm≤d≤1000μm。

52.磨粒8、9通过配料装置7以计量给料的方式供给到传送带11,并且它们分布在传送带11上。通过例如电驱动马达14,其上具有磨粒8、9布置的传送带11在传送方向16上移动,结果磨粒8、9被引入静电场e中。通过例如电驱动马达14,可以调节传送方向16上的输送速度。

53.由于静电场e,磨粒8、9逆重力fg朝向粘合表面24移动,并且它们沿着场线排列,例如场线f1、f2和f3。当磨粒8、9撞击粘合表面24时,它们粘附在粘合表面上。由于粘附的磨粒8、9,磨粒层25配置在工具基体4上。为了均等地且均匀地施加磨粒8、9,工具基体4通过操纵装置3围绕中心纵向轴线26旋转。细粒磨粒8粘附到工具基体4上,位于粗粒磨粒9之间,由此均匀地构造磨粒层25。在这种情况下,粗粒磨粒9配置为主要颗粒,并且细粒磨粒8配置填料颗粒。磨粒层25对应于粘合表面24三维地或以弯曲的方式成形。此外,工具基体4按需以中心纵向轴线26在朝向第一电极5的各个方向上排列的方式移动。

54.在将磨粒层25施加到工具基体4上之后,工具基体4与粘结剂23和磨粒层25一起配置成半成品。所述半成品从操纵装置3松开并且布置在加热装置中,粘结剂23在加热装置中硬化。随后,以常规方式将至少一个覆盖粘附部27以及覆盖层31(如果需要)施加到磨粒层25上。覆盖粘附部27例如具有带附加的活性磨削填料的粘结剂23。覆盖层31施加到覆盖粘附部27上。覆盖层31具有带附加的活性磨削填料的粘结剂23,其中覆盖层的活性磨削填料的比例优选高于覆盖粘附部27中的活性磨削填料的比例。例如,覆盖粘附部27和覆盖层31是手动施加的。随后,覆盖粘附部27和覆盖层31在加热装置中硬化。粘结剂23例如包含酚醛树脂和白垩。覆盖粘附部27和覆盖层31例如包括酚醛树脂、白垩和冰晶石。制造期间的大气湿度为例如0%至100%,特别是35%至80%。在图3中,示出了成品磨具2。

55.在下文中,参考图4描述本发明的第二实施方式。与第一实施方式相反,第二电极6配置为小于工具基体4并且仅覆盖工具基体4的一部分。在该部分中,第二电极6对应于工具基体4成形,由此第二电极6基本上平行于粘合表面24延伸。第二电极6不紧靠工具基体4的后侧17,而是与工具基体4的后侧17略微间隔开。第二电极6与操纵装置3牢固地连接,而工具基体4通过操纵装置3围绕中心纵向轴线26旋转。因此,工具基体4通过围绕中心纵向轴线26旋转相对于第二电极6移动。磨粒8、9在静电场e的区域中沿粘合表面24的方向移动,并且在与粘合表面24接触时粘附粘合表面24。当工具基体4相对于第二电极6移动时,即围绕中心纵向轴线26旋转时,整个粘合表面24被涂覆磨粒8、9。就设备1及其功能的进一步设置、以及磨具2的进一步设置而言,参考前述实施方式。

56.在下文中,参考图5描述第三实施方式。与前述实施方式相反,工具基体4本身配置为第二电极6。为此,工具基体4由导电材料制成,特别是金属。工具基体4例如由铝制成。除了均匀的内部区域19和凸形弯曲区域21之外,图5中所示的工具基体4还示出了凹形弯曲区域28。因此,粘合表面24以复杂的方式三维成形。被施加的粘结剂23是导电的,以避免阻碍

静电场并优化静电场e。导电粘结剂23例如是导电漆。场线f1至f3再次垂直穿过粘合表面24,由此尽管粘合表面24复杂成形,但磨粒8、9以排列方式施加于粘合表面上。中心纵向轴线26基本上在x-y平面内延伸,由此通过工具基体4围绕中心纵向轴线的旋转,内部区域19以及区域21和28被可靠且均匀地涂覆磨粒8、9。就设备1及其功能的进一步设置、以及磨具2的进一步设置而言,参考前述实施方式。

57.在下文中,参考图6描述本发明的第四实施方式。与前述实施方式相反,工具基体4包括由非导电材料制成的基体29和与基体29牢固连接的导电层30。由于导电层30,工具基体4本身配置成第二电极6。层30例如是铜箔。将粘结剂23施加到导电层30上,结果配置出粘合表面24。粘结剂23可以是导电的。工具基体4示出了内部区域19、凸形弯曲区域21和凹形弯曲区域28。在内部区域19和凸形弯曲区域21之间布置倒角区域32或倒角。倒角区域32和内部区域19形成角度α,条件是α≠180

°

。倒角区域32例如用于粗加工或用于二维处理。工具基体4围绕中心纵向轴线26旋转,由此粘合表面24尽管具有复杂的三维形状,但是被磨粒8、9可靠且均等地涂覆。由于凹凸曲率以及倒角或倒角区域32,配置的磨粒层25以复杂的方式三维成形。就设备1及其功能的进一步设置、以及磨具2的设置而言,参考前述实施方式。

58.根据本发明的方法具有少量的制造步骤,并且特别是避免涂覆磨料的转变。根据本发明的方法允许制造这样的磨具2,其包括用于多种不同应用的复杂的三维成形磨粒层25。在这种情况下,磨具2的切削性能以及使用寿命与涂覆磨料制造的磨具相当。由于磨粒8、9的静电应用,特别是磨粒8、9可以与其相应的纵向轴线垂直于粘合表面24或工具基体4的表面地排列。这确保了高切削性能和长使用寿命。另外,与涂覆磨料相比,根据本发明的磨具2表现出较低的噪音和振动暴露量,并且应用省力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。