1.本发明涉及六角稀土铁氧化物单相多铁性材料技术领域,尤其涉及一种六角稀土铁氧化物单相多铁性材料及其制备方法和应用。

背景技术:

2.当今社会,随着信息社会的不断发展,人们对于高密度数据存储介质的需求日趋迫切,尤其是具有高效,廉价且容量充足的数据存储能力的存储介质对当前信息技术的发展有着至关重要的作用。多铁性材料是一种存在铁磁性、铁电性、铁弹性和铁涡性中两种或两种以上基础铁性序的重要功能材料。这些材料中多个基础铁性序之间存在耦合作用,比如:材料内实现电场控制磁性或者磁场控制电极化性,实现多种自由度之间的调控并得到应用,这能够极大提高存储介质的存储密度,在高密度存储等领域具有广泛的应用前景。

3.六角稀土铁氧化物(h-rfeo3)是一种新型的单相多铁性材料,它是几何铁电体,铁电性来源于几何阻措,即材料内feo5双锥发生结构畸变诱导的r位离子不能抵消的相对位移。体系结构畸变必然引起铁离子之间磁交换作用的变化,表现出强磁电耦合效应。因此,六角稀土铁氧化物是一种非常有前途的多铁性材料,在磁电传感器件、高密度存储器件等领域具有重大的应用前景,

4.六角稀土铁氧化物体系虽然具有高的铁电相变温度,然而体系的磁相变过低,磁化强度较低。目前,关于六角稀土铁氧化物体系的报道少之又少,因此,提供新的六角稀土铁氧化物体系化合物是非常重要的。虽然,现有技术中提出可以通过外延应力实现六角铁氧化物的制备,但是这类制备工艺要求很高,不利于推广使用。

5.为此,本发明提供一种六角稀土铁氧化物单相多铁性材料及其制备方法和应用。

技术实现要素:

6.为了解决上述现有技术中的不足,本发明提供一种六角稀土铁氧化物单相多铁性材料及其制备方法和应用。

7.本发明的一种六角稀土铁氧化物单相多铁性材料及其制备方法和应用是通过以下技术方案实现的:

8.本发明的第一个目的是提供一种六角稀土铁氧化物单相多铁性材料,以六角稀土铁氧化物lu

0.5

sc

0.5

feo3为基质,并通过in

3

掺杂六角稀土铁氧化物lu

0.5

sc

0.5

feo3中lu

3

的位置得到,且其分子式为(lu

1-x

in

x

)

0.5

sc

0.5

feo3;

9.其中,x为in

3

的掺杂浓度,且10mol%≤x≤40mol%。

10.进一步地,in

3

的掺杂浓度x为10mol%≤x≤20mol%。

11.本发明的第二个目的是提供一种上述的六角稀土铁氧化物单相多铁性材料的制备方法,其特征在于,包括以下步骤:

12.步骤1,按照分子式(lu

1-x

in

x

)

0.5

sc

0.5

feo3中的化学计量比,分别称取lu源、 in源、sc源、fe源、以及o源,混合均匀,获得混合粉末;

13.步骤2,将获得的混合粉末于900~1100℃的温度下进行预烧结处理,随后于1150~1350℃下进行二次预烧结处理,获得前驱体材料;

14.步骤3,将所述前驱体材料研磨后,压制成片,随后于1300~1500℃的温度下烧结处理12~36h,获得所述六角稀土铁氧化物单相多铁性材料。

15.进一步地,所述lu源、in源、sc源、fe源均为含有相应元素的氧化物,且所述o源由各个含有相应元素的氧化物中的氧提供。

16.进一步地,步骤2中,所述预烧结处理的时间为8~16h,升温速率为 3~10℃/min。

17.进一步地,步骤2中,所述二次预烧结处理的时间为8~16h,升温速率为 3~10℃/min。

18.进一步地,步骤3中,所述压制成片的加压压力为15~25mpa,保压时间为5~10min。

19.进一步地,步骤3中,所述烧结处理的升温速率为3~10℃/min。

20.本发明的第三个目的是提供一种上述六角稀土铁氧化物单相多铁性材料在制备磁电传感器件、高密度存储器件中的应用。

21.本发明与现有技术相比,具有以下有益效果:

22.本发明的六角稀土铁氧化物单相多铁性材料(lu

1-x

in

x

)

0.5

sc

0.5

feo3性能优异,不仅在163k附近表现出磁转变,在低温还表现出自旋重取向,而且在高温段还存在另一个磁相变,同时磁相变温度随着掺杂量升高而升高至室温,极大提高了体系的磁相变温度;并且本发明的六角稀土铁氧化物单相多铁性材料在室温表现出磁滞现象,也说明材料在室温表现出磁有序现象,说明in掺杂的六角稀土铁氧化物单相多铁性材料可作为单相多铁性功能材料,经过探索甚至可以作为磁电耦合和高密度存储等功能材料。

23.本发明通过在六角lufeo3体系,具体以六角稀土铁氧化物lu

0.5

sc

0.5

feo3为基质,通过选用in

3

掺杂离子半径大于in

3

的lu

3

(在相同配位条件下),从而增强了体系中k3型结构畸变,从而能够提高lu

0.5

sc

0.5

feo3体系的磁相变温度;并且随着in

3

掺杂量的增加,体系k3结构畸变会变大,体系的磁相变温度不会降低。

24.本发明制备方法简单方便、制备成本低,对仪器设备要低,适合工业化生产。

附图说明

25.图1为本发明实施例1和实施例2六角稀土铁氧化物单相多铁性材料的xrd图,其中,x=0.1为实施例1的xrd图、x=0.2为实施例2的xrd图;

26.图2为本发明实施例3和实施例4六角稀土铁氧化物单相多铁性材料的 xrd图,其中,x=0.3为实施例3的xrd图、x=0.4为实施例4的xrd图;

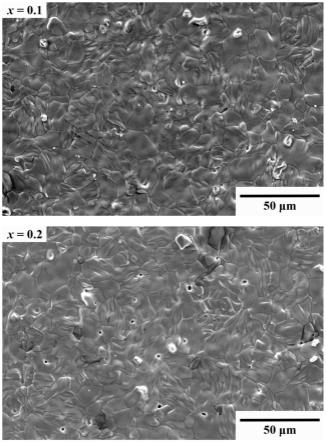

27.图3为本发明实施例1和实施例2六角稀土铁氧化物单相多铁性材料的 sem图,其中,x=0.1为实施例1的sem图、x=0.2为实施例2的sem图;

28.图4为本发明实施例3和实施例4六角稀土铁氧化物单相多铁性材料的 sem图,其中,x=0.3为实施例3的sem图、x=0.4为实施例4的sem图;

29.图5为本发明六角稀土铁氧化物单相多铁性材料的磁化强度随温度变化的曲线,其中,图5(a)为实施例1的磁化强度随温度变化的曲线、图5(b)为实施例2的磁化强度随温度变化的曲线、图5(c)为实施例3的磁化强度随温度变化的曲线、图5(d)为实施例4的磁化

强度随温度变化的曲线;

30.图6为本发明六角稀土铁氧化物单相多铁性材料的磁化强度随外场变化的曲线,图6(a)为在300k下磁化强度随外场变化的曲线,图6(b)为在200k下磁化强度随外场变化的曲线;其中,x=0.1为实施例1的磁化强度随外场变化的曲线、x=0.2为实施例2的磁化强度随外场变化的曲线、x=0.3为实施例3的磁化强度随外场变化的曲线、x=0.4为实施例4的磁化强度随外场变化的曲线。

具体实施方式

31.正如背景技术中所述,现有技术中六角铁氧化物的制备工艺非常严格,导致制备新型六角铁氧化物的难度较大,不利于本领域技术人员对其性能的进行研究。对于块体的稀土铁氧化物而言,稳定结构为正交结构,难于制备出稳定的六角极性结构,但是发明人发现,通过合适的小半径离子掺杂,提供合适的化学压力,能够诱导出六角结构,比如六角结构的lu

1-x

sc

x

feo3(0.4《x《0.7)。因此,本发明提供一种六角稀土铁氧化物单相多铁性材料及其制备方法和应用。

32.本发明下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。需要说明的是,本发明中in

3

的掺杂浓度是指in

3

相对于lu

0.5

sc

0.5

feo3中lu

3

位置的占比。

33.实施例1

34.本实施例提供一种六角稀土铁氧化物单相多铁性材料,以六角稀土铁氧化物lu

0.5

sc

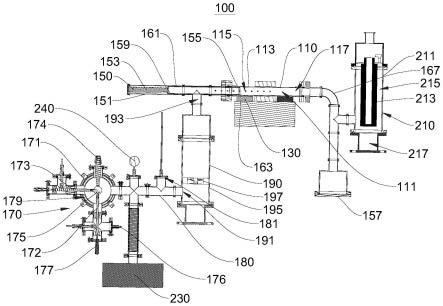

0.5

feo3为基质,并通过in

3

掺杂六角稀土铁氧化物lu

0.5

sc

0.5

feo3中的 lu

3

位置得到,且其分子式为(lu

1-x

in

x

)

0.5

sc

0.5

feo3,其中,x为in

3

的掺杂浓度, x=10mol%。且本实施例六角稀土铁氧化物单相多铁性材料的制备方法如下:

35.步骤1,按照分子式(lu

1-x

in

x

)

0.5

sc

0.5

feo3中的化学计量比,分别称取lu2o3, in2o3,sc2o3,fe2o3氧化物粉末,并将其通过研磨混合均匀,获得混合粉末;

36.需要说明的是,本实施例中lu2o3,in2o3,sc2o3,fe2o3氧化物粉末的纯度均为99.99%以上。

37.且本实施例不限定研磨的具体方式,只要能够将各个制备原料混匀即可。本实施例中,可选的采用机械研磨方式进行研磨,如机械球磨至混合粉末的粒径为1~5μm。

38.步骤2,将获得的混合粉末于1000℃的温度下进行预烧结处理12h,随后于1200℃下进行二次预烧结处理12h,获得前驱体材料;

39.需要说明的是,本实施例中不限制预烧结处理和二次烧结处理的具体升温速率,只要稳定升温即可。本实施例中,可选的预烧结处理和二次烧结处理的升温速率均为5℃/min。

40.还需要说明的是,本实施例中,将预烧结处理后的产物进行研磨后再进行二次预烧结处理,且本实施例中不限制预烧结处理后研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用机械研磨方式进行研磨,研磨至预烧结处理产物的粒径为1~5μm,从而避免预烧结处理产物在第二次预烧结处理过程中能够均匀受热,避免烧结不彻底影响材料最终性能的情况发生。

41.本实施例中,可选的采用5℃/min的降温速率将预烧结处理后的产物降至室温后

再进行研磨处理。

42.步骤3,所述前驱体材料研磨后,于20mpa的压力下保压8min,压制成片,随后于1400℃的温度下烧结处理24h,获得所述六角稀土铁氧化物单相多铁性材料;

43.需要说明的是,本实施例中不限制前驱体材料研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用机械研磨方式进行研磨,研磨至前驱体材料的粒径为1~5μm,从而使得便于将前驱体材料压制成片后,在烧结处理过程中能够均匀受热,得到组分均匀的六角稀土铁氧化物单相多铁性材料。

44.本实施例中,可选的采用5℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为5℃/min。

45.实施例2

46.本实施例提供一种六角稀土铁氧化物单相多铁性材料,以六角稀土铁氧化物lu

0.5

sc

0.5

feo3为基质,并通过in

3

掺杂六角稀土铁氧化物lu

0.5

sc

0.5

feo3中的 lu

3

位置得到,且其分子式为(lu

1-x

in

x

)

0.5

sc

0.5

feo3,其中,x为in

3

的掺杂浓度, x=20mol%。且本实施例六角稀土铁氧化物单相多铁性材料的制备方法如下:

47.步骤1,按照分子式(lu

1-x

in

x

)

0.5

sc

0.5

feo3中的化学计量比,分别称取lu2o3, in2o3,sc2o3,fe2o3氧化物粉末,并将其通过研磨混合均匀,获得混合粉末;

48.需要说明的是,本实施例中lu2o3,in2o3,sc2o3,fe2o3氧化物粉末的纯度均为99.99%以上。

49.且本实施例不限定研磨的具体方式,只要能够将各个制备原料混匀即可。本实施例中,可选的采用球磨进行研磨,球磨至混合粉末的粒径为1~5μm。

50.步骤2,将获得的混合粉末于1000℃的温度下进行预烧结处理12h,随后于1200℃下进行二次预烧结处理12h,获得前驱体材料;

51.需要说明的是,本实施例中不限制预烧结处理和二次烧结处理的具体升温速率,只要稳定升温即可。本实施例中,可选的预烧结处理和二次烧结处理的升温速率均为5℃/min。

52.还需要说明的是,本实施例中,将预烧结处理后的产物进行研磨后再进行二次预烧结处理,且本实施例中不限制预烧结处理后研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至预烧结处理产物的粒径为1~5μm。

53.本实施例中,可选的采用5℃/min的降温速率将预烧结处理后的产物降至室温后再进行研磨处理。

54.步骤3,所述前驱体材料研磨后,于20mpa的压力下保压8min,压制成片,随后于1400℃的温度下烧结处理24h,获得所述六角稀土铁氧化物单相多铁性材料;

55.需要说明的是,本实施例中不限制前驱体材料研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至前驱体材料的粒径为1~5μm。

56.本实施例中,可选的采用5℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为5℃/min。

57.实施例3

58.本实施例提供一种六角稀土铁氧化物单相多铁性材料,以六角稀土铁氧化物lu

0.5

sc

0.5

feo3为基质,并通过in

3

掺杂六角稀土铁氧化物lu

0.5

sc

0.5

feo3中的 lu

3

位置得到,且其分子式为(lu

1-x

in

x

)

0.5

sc

0.5

feo3,其中,x为in

3

的掺杂浓度, x=30mol%。且本实施例六角稀土铁氧化物单相多铁性材料的制备方法如下:

59.步骤1,按照分子式(lu

1-x

in

x

)

0.5

sc

0.5

feo3中的化学计量比,分别称取lu2o3, in2o3,sc2o3,fe2o3氧化物粉末,并将其通过研磨混合均匀,获得混合粉末;

60.需要说明的是,本实施例中lu2o3,in2o3,sc2o3,fe2o3氧化物粉末的纯度均为99.99%以上。

61.且本实施例不限定研磨的具体方式,只要能够将各个制备原料混匀即可。本实施例中,可选的采用球磨进行研磨,球磨至混合粉末的粒径为1~5μm。

62.步骤2,将获得的混合粉末于1000℃的温度下进行预烧结处理12h,随后于1200℃下进行二次预烧结处理12h,获得前驱体材料;

63.需要说明的是,本实施例中不限制预烧结处理和二次烧结处理的具体升温速率,只要稳定升温即可。本实施例中,可选的预烧结处理和二次烧结处理的升温速率均为5℃/min。

64.还需要说明的是,本实施例中,将预烧结处理后的产物进行研磨后再进行二次预烧结处理,且本实施例中不限制预烧结处理后研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至预烧结处理产物的粒径为1~5μm。

65.本实施例中,可选的预烧结处理和二次烧结处理的升温速率均为5℃/ min,且采用5℃/min的降温速率将预烧结处理后的产物降至室温后再进行研磨处理。

66.步骤3,所述前驱体材料研磨后,于20mpa的压力下保压8min,压制成片,随后于1400℃的温度下烧结处理24h,获得所述六角稀土铁氧化物单相多铁性材料;

67.需要说明的是,本实施例中不限制前驱体材料研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至前驱体材料的粒径为1~5μm。

68.本实施例中,可选的采用5℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为5℃/min。

69.实施例4

70.本实施例提供一种六角稀土铁氧化物单相多铁性材料,以六角稀土铁氧化物lu

0.5

sc

0.5

feo3为基质,并通过in

3

掺杂六角稀土铁氧化物lu

0.5

sc

0.5

feo3中的 lu

3

位置得到,且其分子式为(lu

1-x

in

x

)

0.5

sc

0.5

feo3,其中,x为in

3

的掺杂浓度, x=40mol%。且本实施例六角稀土铁氧化物单相多铁性材料的制备方法如下:

71.步骤1,按照分子式(lu

1-x

in

x

)

0.5

sc

0.5

feo3中的化学计量比,分别称取lu2o3, in2o3,sc2o3,fe2o3氧化物粉末,并将其通过研磨混合均匀,获得混合粉末;

72.需要说明的是,本实施例中lu2o3,in2o3,sc2o3,fe2o3氧化物粉末的纯度均为99.99%以上。

73.且本实施例不限定研磨的具体方式,只要能够将各个制备原料混匀即可。本实施例中,可选的采用球磨进行研磨,球磨至混合粉末的粒径为1~5μm。

74.步骤2,将获得的混合粉末于1000℃的温度下进行预烧结处理12h,随后于1200℃下进行二次预烧结处理12h,获得前驱体材料;

75.需要说明的是,本实施例中不限制预烧结处理和二次烧结处理的具体升温速率,只要稳定升温即可。本实施例中,可选的预烧结处理和二次烧结处理的升温速率均为5℃/min。

76.还需要说明的是,本实施例中,将预烧结处理后的产物进行研磨后再进行二次预烧结处理,且本实施例中不限制预烧结处理后研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至预烧结处理产物的粒径为1~5μm。

77.本实施例中,可选的采用5℃/min的降温速率将预烧结处理后的产物降至室温后再进行研磨处理。

78.步骤3,所述前驱体材料研磨后,于20mpa的压力下保压8min,压制成片,随后于1400℃的温度下烧结处理24h,获得所述六角稀土铁氧化物单相多铁性材料;

79.需要说明的是,本实施例中不限制前驱体材料研磨处理的具体方式,只要能够将获得的产品研磨成均匀的粉末即可。本实施例中,可选的采用球磨,球磨至前驱体材料的粒径为1~5μm。

80.本实施例中,可选的采用5℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为5℃/min。

81.实施例5

82.本实施例相对于实施例1的区别仅在于:

83.本实施例中步骤2中,预烧结处理和二次烧结处理的升温速率均为3℃/ min,且采用3℃/min的降温速率将预烧结处理后的产物降至室温后再进行研磨处理。

84.本实施例步骤3中,采用3℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为3℃/min。

85.实施例6

86.本实施例相对于实施例1的区别仅在于:

87.本实施例中步骤2中,预烧结处理和二次烧结处理的升温速率均为10℃/ min,且采用10℃/min的降温速率将预烧结处理后的产物降至室温后再进行研磨处理。

88.本实施例步骤3中,采用10℃/min的降温速率将前驱体材料降至室温后再进行研磨处理。且步骤3中,烧结处理的升温速率为10℃/min。

89.试验部分

90.本发明按照实施例1-实施例4的方法,分别取2g实施例1-实施例4获得的前驱体材料,并按照实施例1-实施例4的方法分别压制成片,获得试样1、试样2、试样3和试样4,并分别记为x=0.1、x=0.2、x=0.3、x=0.4。

91.(一)xrd测试

92.本发明将试样1、试样2、试样3和试样4分别进行室温的xrd测试,其测试结果分别如图1中x=0.1、x=0.2,以及图2中x=0.3、x=0.4所示。

93.由图1和图2可以看出:样品1、样品2、样品3和样品4的xrd衍射峰与六角稀土铁氧化物的xrd数据十分吻合,均为极性六角结构,空间群为 p63cm,说明所有样品在室温都具

有铁电性。

94.(二)sem测试

95.本发明将试样1、试样2、试样3和试样4分别进行sem测试,其测试结果分别如图3中x=0.1、x=0.2,以及图4中x=0.3、x=0.4所示。

96.由图3和图4可以看出:样品1、样品2、样品3和样品4的微结构都表现为晶粒大小均匀,具有很好的致密性,平均的晶粒尺寸都在5μm左右。只有样品4存在异常长大的晶粒。

97.(三)磁性能测试

98.本发明将试样1、试样2、试样3和试样4分别进行磁性能测试,其测试结果分别如图5和图6中x=0.1、x=0.2、x=0.3、x=0.4所示。

99.图5为本发明六角稀土铁氧化物单相多铁性材料的磁化强度随温度变化的曲线,其中,图5(a)为试样1的磁化强度随温度变化的曲线、图5(b)为试样2 的磁化强度随温度变化的曲线、图5(c)为试样3的磁化强度随温度变化的曲线、图5(d)为试样的磁化强度随温度变化的曲线。

100.由图5可以看出:所有样品都表现出复杂的磁相变,通过已报道的六角稀土铁氧化物多铁性材料可知,在163k附近表现出磁转变,在低温还表现出自旋重取向。此外,所有样品在高温段还存在另一个磁相变,同时磁相变温度随着掺杂量升高而升高至室温,极大提高了体系的磁相变温度。

101.图6为本发明六角稀土铁氧化物单相多铁性材料的磁化强度随外场变化的曲线,且图6(a)和图6(b)分别为在300k和200k下磁化强度随外场变化的曲线。

102.由图可以看出:当样品中in掺杂量升高至0.4时,六角稀土铁氧化物多铁性材料在室温表现出磁滞现象,也说明材料在室温表现出磁有序现象。由此说明in掺杂的六角稀土铁氧化物单相多铁性材料表现出更优异的室温磁性能,极大推动了六角稀土铁氧化物单相多铁性材料的发展。

103.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。