1.本发明属于高性能炭材料生产技术领域,具体为一种泡沫炭前驱体、石墨泡沫炭及其制备方法。

背景技术:

2.高导热泡沫炭是由其前驱体发泡过程中形成孔泡和其周围规则排列的石墨韧带结构所组成的一类具有三维网络状结构的新型碳材料,其轻质、高导热以及优异的高温力学性能和吸波性能使高导热泡沫炭作为一种新型结构和功能一体化材料,在高功率热交换器设备、高功率激光武器、高温电磁屏蔽等先进制造和武器装备领域具有广阔的应用前景。泡沫炭的导热性能主要来源于其石墨韧带结构的高度取向,中间相沥青是由平面状稠环芳烃分子互相堆砌、排列取向形成的一种向列型液晶,具有炭收率高、易石墨化的特点,因此是目前制备高导热泡沫炭的主要前驱体。

3.乙烯焦油是工业上利用石脑油等石油原油的轻质馏分通过高温裂解生产乙烯过程中的副产品,由乙烯焦油蒸馏制得的焦油沥青具有含碳量高、芳香度适中、灰分等杂质含量低等特点,是制备具有高附加值碳材料的优良原料。然而,目前对于乙烯焦油的利用,除少部分作为原料用于提取萘、甲基萘、c9等低沸点化工原料外,大部分直接作为锅炉燃料使用,存在利用率低、经济效益低等问题,同时由于乙烯焦油中沥青质含量较高,直接作为燃料燃烧时易结焦或产生大量黑烟,造成环境污染,因此开发以乙烯焦油为原料的新型炭材料制备技术对提高企业产品附加值、减少碳排放具有重要意义。

4.目前,用作高导热泡沫炭前驱体的中间相沥青主要分为三类:萘系中间相沥青、石油系中间相沥青和煤系中间相沥青。中间相沥青发泡过程主要利用其热塑性及其轻组分在高温下的分解和自挥发进行,因此,前驱体合适的轻组分含量对泡沫炭工艺及其性能影响很大。一般而言,三类常见中间相沥青中煤系中间相沥青的发泡难度最大,这与其h/c摩尔比最小有关。在相同制备工艺条件下,泡沫炭材料的力学性能一般由前驱体的炭收率及其晶体尺寸大小决定,在相同密度情况下,其力学性能一般为煤系>石油系>萘系,其热导率顺序则一般为煤系<萘系<石油系。因此,为了进一步扩展泡沫炭作为结构-功能一体化材料的应用前景,开发兼具高强度高热导率的泡沫炭及其前驱体制备技术是本领域技术人员亟需解决的关键问题。

技术实现要素:

5.本发明目的在于拓展乙烯焦油在于新型炭材料制备领域的应用范围,并针对中间相沥青基泡沫炭材料综合性能提升的问题,提供了一种以乙烯焦油为原料的高强高导热泡沫炭前驱体的制备方法,以及一种石墨泡沫炭及其制备方法。

6.本发明提供的一种泡沫炭前驱体的制备方法,是以乙烯焦油沥青为原料,通过组分分离和热聚合工艺制备具有小域型光学织构的中间相沥青(即泡沫炭前驱体),具体包括如下步骤:

7.s1、将乙烯焦油沥青经与含烯烃键的芳香溶剂充分搅拌进行溶解,溶解完成后的混合物进行固液分离,得到不溶组分;

8.s2、将步骤s1中得到的不溶组分送至反应釜,升温进行热缩聚反应,保持搅拌,反应过程中采用氮气鼓泡,反应结束后冷却降温即得泡沫炭前驱体。

9.进一步地,所述步骤s1中溶解温度为70-120℃,溶解过程中溶质与溶剂质量比为1:(1-10),进一步优选为1:3。

10.进一步地,所述步骤s2中,热缩聚反应的温度为350-420℃,搅拌速率为40-240r/min,反应时间为1-12h;氮气流量为10-1000l

·

kg-1

·

min-1

。

11.进一步地,所述步骤s1中,含烯烃键的芳香溶剂为中/低沸点溶剂油与苯乙烯或苯丙烯的混合溶剂;混合溶剂里中/低沸点溶剂油的质量含量为50-95%。

12.进一步地,所述步骤s1中,所述不溶组分的软化点为60-100℃,h/c摩尔比为0.65-1.05,其烯烃键碳含量为0.3-3.0%。

13.制得的泡沫炭前驱体(即中间相沥青)软化点为270-320℃,各向异性组分含量为85-99%,其光学织构为小域型,h/c摩尔比为0.52-0.62。

14.本发明还提供一种石墨泡沫炭的制备方法,即在上述泡沫炭前驱体的制备方法的基础上,还包括以下步骤:

15.s3、将泡沫炭前驱体粉碎、过筛、装入模具后进行加压发泡,发泡结束后冷却至室温、放气得到泡沫生料;

16.s4、泡沫生料经炭化、石墨化处理后制得石墨泡沫炭。

17.进一步地,所述步骤s3中,加压发泡的发泡压力为0.5-4mpa。

18.进一步地,所述步骤s3中加压发泡时以0.5-5℃/min的速率升温,发泡终止温度为440-650℃。

19.进一步地,所述步骤s4中,炭化、石墨化处理步骤为:以0.5-2℃/min升温至800-1500℃得到泡沫炭;再以0.5-5℃/min升温至2200-3000℃,冷却降温后得到石墨泡沫炭。

20.本发明还提供一种石墨泡沫炭,是由上述的制备方法所制得;制得的石墨泡沫炭密度为0.4-0.8g/cm-3

,其压缩强度>3mpa,其热导率为30-100w/(m

·

k)本发明采用上述技术方案,与现有技术相比,具有以下有益效果:

21.(1)乙烯焦油沥青制备的中间相沥青(即泡沫炭前驱体)具有小域型光学织构,其泡沫炭石墨微晶尺寸相比由广域型中间相沥青制备的泡沫炭更小,这能在保持其较易石墨化的特性、石墨化泡沫具有较高热导率的基础上,使制备的泡沫炭具有更高的力学性能;

22.(2)基于相似相溶原理,采用含烯烃键的溶剂萃取乙烯焦油沥青中高热反应活性组分,降低了热缩聚过程中体系的粘度和中间相沥青软化点,同时由于高热反应活性组分的脱除,有效避免了设备及输送管路因结焦现象造成的堵塞现象,保证了设备能稳定运行;

23.(3)以乙烯焦油沥青为原料制备的中间相沥青的h/c摩尔比较高,发泡难度适中,对安全操作和设备要求较低。

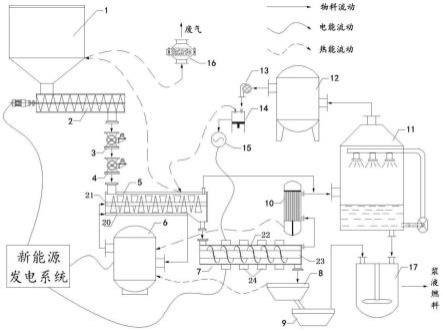

附图说明

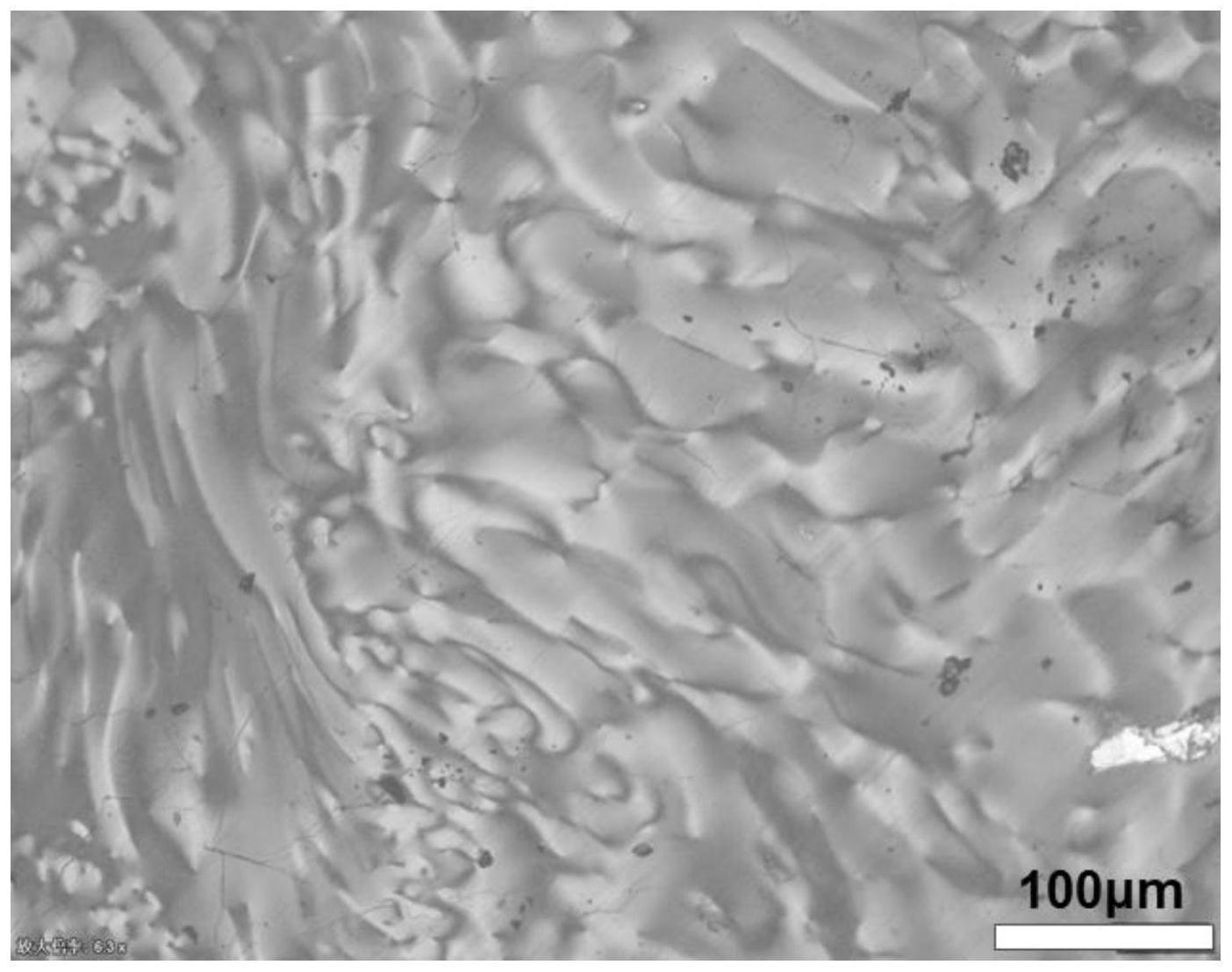

24.图1为本发明所制备泡沫炭前驱体的偏光显微照片。

具体实施方式

25.下面将对本发明实施例中的技术方案进行完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而非全部的实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下获得的其他实施例,均属于本发明的保护范围。

26.实施例1

27.一种石墨泡沫炭的制备方法,包括以下步骤:

28.s1、将乙烯焦油沥青(软化点为60℃,分子量分布为200-1000,h/c摩尔比为0.88,灰分含量为50ppm,烯烃键碳含量为3.0%)经泵送至溶解罐中充分搅拌、溶解,所用溶剂为芳香混合溶剂(苯丙烯:低温溶剂油的质量比1:4),溶解过程中溶质与溶剂的质量比为1:3,溶解温度为100℃,溶解完成后的混合物经泵送至高温离心装置进行固液分离,乙烯焦油沥青中富含烯烃键的组分随溶剂进入蒸馏塔底后经泵送排出,溶剂经蒸馏塔顶冷凝后泵送返回溶解罐中重复使用,蒸馏塔操作温度为120℃,操作压力为2000pa,固液分离装置中剩余的不溶组分即为脱烯沥青,其软化点为65℃,h/c摩尔比为0.80,其烯烃键碳含量为1.5%;

29.s2、将不溶组分(脱烯沥青)泵送至带有通气装置的高温反应釜,升温至405℃进行热缩聚反应,反应过程中保持搅拌,搅拌速率为180r/min,热缩聚过程中通入氮气鼓泡进行轻组分脱除,氮气流量为20l

·

kg-1

·

min-1

,缩聚反应时间为3h,反应结束后冷却降温即得中间相沥青,其软化点为295℃,各向异性组分含量为95%,光学织构为小域型,h/c摩尔比为0.56;

30.s3、将中间相沥青粉碎、过筛、装入模具后置于高温高压反应中进行加压自发泡,发泡压力为2mpa,升温速率为1℃/min,发泡终止温度为530℃,发泡结束后自然冷却降至室温、放气得到泡沫生料;

31.s4、泡沫生料经以1℃/min升温至1000℃得到泡沫炭;再以2℃/min升温至2800℃,冷却降温后得到石墨泡沫炭,其密度为0.6g/cm-3

,其压缩强度为5.0mpa,其热导率为82w/(m

·

k)。

32.实施例2

33.一种石墨泡沫炭的制备方法,包括以下步骤:

34.s1、将乙烯焦油沥青(软化点为80℃,分子量分布为200-1000,h/c摩尔比为0.88,灰分含量为50ppm,烯烃键碳含量为3.0%)经泵送至溶解罐中充分搅拌、溶解,所用溶剂为芳香混合溶剂(苯丙烯:低温溶剂油的质量比1:1),溶解过程中溶质/溶剂质量比为1:5,溶解温度为70℃,溶解完成后的混合物经泵送至高温离心装置进行固液分离,乙烯焦油沥青中富含烯烃键的组分随溶剂进入蒸馏塔底后经泵送排出,溶剂经蒸馏塔顶冷凝后泵送返回溶解罐中重复使用,蒸馏塔操作温度为120℃,操作压力为2000pa,固液分离装置中剩余的不溶组分即为脱烯沥青,其软化点为70℃,h/c摩尔比为0.82,其烯烃键碳含量为1.0%;

35.s2、将不溶组分(脱烯沥青)泵送至带有通气装置的高温反应釜,升温至380℃进行热缩聚反应,反应过程中保持搅拌,搅拌速率为50r/min,热缩聚过程中通入氮气鼓泡进行轻组分脱除,氮气流量为50l

·

kg-1

·

min-1

,热缩聚反应时间为10h,反应结束后冷却降温即得中间相沥青,其软化点为290℃,各向异性组分含量为96%,光学织构为小域型,h/c摩尔比为0.55;

36.s3、将中间相沥青粉碎、过筛、装入模具后置于高温高压反应中进行加压自发泡,

发泡压力为0.6mpa,升温速率为0.5℃/min,发泡终止温度为460℃,发泡结束后自然冷却降至室温、放气得到泡沫生料;

37.s4、泡沫生料经以2℃/min升温至1000℃得到泡沫炭;再以3℃/min升温至2800℃,冷却降温后得到石墨泡沫炭,其密度为0.5g/cm-3

,其压缩强度为3.5mpa,其热导率为70w/(m

·

k)。

38.实施例3

39.一种石墨泡沫炭的制备方法,包括以下步骤:

40.s1、将乙烯焦油沥青(软化点为80℃,分子量分布为200-1000,h/c摩尔比为0.88,灰分含量为50ppm,烯烃键碳含量为5.0%)经泵送至溶解罐中充分搅拌、溶解,所用溶剂为芳香混合溶剂(苯乙烯:中温溶剂油的质量比3:7),溶解过程中溶质与溶剂质量比为1:6,溶解温度为120℃,溶解完成后的混合物经泵送至高温离心装置进行固液分离,乙烯焦油沥青中富含烯烃键的组分随溶剂进入蒸馏塔底后经泵送排出,溶剂经蒸馏塔顶冷凝后泵送返回溶解罐中重复使用,蒸馏塔操作温度为120℃,操作压力为2000pa,固液分离装置中剩余的不溶组分即为脱烯沥青,其软化点为72℃,h/c摩尔比为0.82,其烯烃键碳含量为2.0%;

41.s2、将不溶组分(脱烯沥青)泵送至带有通气装置的高温反应釜,升温至355℃进行热缩聚反应,反应过程中保持搅拌,搅拌速率为90r/min,热缩聚过程中通入氮气鼓泡进行轻组分脱除,氮气流量为50l

·

kg-1

·

min-1

,热缩聚反应时间为5h,反应结束后冷却降温即得中间相沥青,其软化点为308℃,各向异性组分含量为90%,光学织构为小域型,h/c摩尔比为0.53;

42.s3、将中间相沥青粉碎、过筛、装入模具后置于高温高压反应中进行加压自发泡,发泡压力为3mpa,升温速率为2.5℃/min,发泡终止温度为500℃,发泡结束后自然冷却降至室温、放气得到泡沫生料;

43.s4、泡沫生料经以0.5℃/min升温至1400℃得到泡沫炭;再以5℃/min升温至2300℃,冷却降温后得到石墨泡沫炭,其密度为0.55g/cm-3

,其压缩强度为3.8mpa,其热导率为85w/(m

·

k)。

44.实施例4

45.一种石墨泡沫炭的制备方法,包括以下步骤:

46.s1、将乙烯焦油沥青(软化点为80℃,分子量分布为200-1000,h/c摩尔比为0.88,灰分含量为50ppm,烯烃键碳含量为5.0%)经泵送至溶解罐中充分搅拌、溶解,所用溶剂为芳香混合溶剂(苯乙烯:中温溶剂油的质量比1:9)的,溶解过程中溶质与溶剂质量比为1:10,溶解温度为85℃,溶解完成后的混合物经泵送至高温离心装置进行固液分离,乙烯焦油沥青中富含烯烃键的组分随溶剂进入蒸馏塔底后经泵送排出,溶剂经蒸馏塔顶冷凝后泵送返回溶解罐中重复使用,蒸馏塔操作温度为120℃,操作压力为2000pa,固液分离装置中剩余的不溶组分即为脱烯沥青,其软化点为80℃,h/c摩尔比为0.82,其烯烃键碳含量为2.0%;

47.s2、将不溶组分(脱烯沥青)泵送至带有通气装置的高温反应釜,升温至395℃进行热缩聚反应,反应过程中保持搅拌,搅拌速率为200r/min,热缩聚过程中通入氮气鼓泡进行轻组分脱除,氮气流量为50l

·

kg-1

·

min-1

,热缩聚反应时间为1h,反应结束后冷却降温即得中间相沥青,其软化点为312℃,各向异性组分含量为90%,光学织构为小域型,h/c摩尔

比为0.54;

48.s3、将中间相沥青粉碎、过筛、装入模具后置于高温高压反应中进行加压自发泡,发泡压力为1mpa,升温速率为5℃/min,发泡终止温度为600℃,发泡结束后自然冷却降至室温、放气得到泡沫生料;

49.s4、泡沫生料以1.5℃/min升温至1000℃得到泡沫炭;再以0.5℃/min升温至2900℃,冷却降温后得到石墨泡沫炭,其密度为0.45g/cm-3

,其压缩强度为3.0mpa,其热导率为55w/(m

·

k)。

50.实施例5

51.一种石墨泡沫炭的制备方法,包括以下步骤:

52.s1、将乙烯焦油沥青(软化点为80℃,分子量分布为200-1000,h/c摩尔比为0.88,灰分含量为50ppm,烯烃键碳含量为5.0%)经泵送至溶解罐中充分搅拌、溶解,所用溶剂为芳香混合溶剂(苯乙烯:苯丙烯:中温溶剂油质量比为1:1:3),溶解过程中溶质/溶剂质量比为1:5,溶解温度为110℃,溶解完成后的混合物经泵送至高温离心装置进行固液分离,乙烯焦油沥青中富含烯烃键的组分随溶剂进入蒸馏塔底后经泵送排出,溶剂经蒸馏塔顶冷凝后泵送返回溶解罐中重复使用,蒸馏塔操作温度为120℃,操作压力为2000pa,固液分离装置中剩余的不溶组分即为脱烯沥青,其软化点为65℃,h/c摩尔比为0.82,其烯烃键碳含量为1.0%;

53.s2、将不溶组分(脱烯沥青)泵送至带有通气装置的高温反应釜,升温至415℃进行热缩聚反应,反应过程中保持搅拌,搅拌速率为120r/min,热缩聚过程中采用氮气鼓泡进行轻组分脱除,氮气流量为50l

·

kg-1

·

min-1

,热缩聚反应时间为2h,反应结束后冷却降温即得中间相沥青,其软化点为290℃,各向异性组分含量为95%,光学织构为小域型,h/c摩尔比为0.58;

54.s3、将中间相沥青粉碎、过筛、装入模具后置于高温高压反应中进行加压自发泡,发泡压力为4mpa,升温速率为4℃/min,发泡终止温度为580℃,发泡结束后自然冷却降至室温、放气得到泡沫生料;

55.s4、泡沫生料以1.2℃/min升温至850℃得到泡沫炭;再以1.6℃/min升温至2500℃,冷却降温后得到石墨泡沫炭,其密度为0.65g/cm-3

,其压缩强度为6.2mpa,其热导率为94w/(m

·

k)。

56.对比目前常见的泡沫炭前驱体,如萘系中间相沥青和石油系中间相沥青,在泡沫炭密度均为0.5-0.6g/cm-3

情况下,这两者所制备石墨化泡沫炭的压缩强度约为1.0-2.0mpa,热导率为50-150w/(m

·

k),而本发明采用乙烯焦油沥青所制备的泡沫炭压缩强度>3mpa,在保持其较高导热率的基础上,大幅提升了力学性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。