1.本发明涉及油气分离技术领域,具体地,涉及油气分离装置。

背景技术:

2.在工业生产中,汽油、机油等油相物质的运输、灌装、使用等方面不可避免的会出现油气逸散的现象,不仅会造成原料的浪费,同时也会给周围的环境造成一定程度的污染,影响了范围内的空气质量,甚至会影响生产安全。

3.因此,为了回收空气中的油气,净化周围的空气,就需要用到油气分离装置。在现有的油气分离装置中,油气分离装置的油气分离部在长期使用后,其表面会附着很多油污,但是,目前的油气分离装置一般无法对油气分离部进行清洗,从而导致油气分离装置分离效果变差,油气分离部的工作时间不够持久,油气回收不够彻底等问题。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种油气分离装置。

5.根据本发明提供的一种油气分离装置,包括油气分离组件、升降转动组件和清洗组件;

6.油气分离组件包括至少一油气分离器,油气分离器包括至少一分离管道和至少一油气分离部;

7.分离管道设置有油气进气端和出气端,油气进气端和出气端与分离管道的内腔导通,油气分离部可拆卸装配在分离管道的内腔内,且油气分离部位于油气进气端和出气端之间,油气分离部,用于对分离管道的内腔内的油气进行分离;

8.升降转动组件和油气分离部连接,升降转动组件,用于将油气分离部从分离管道的内腔内移出,并将油气分离部转动到清洗组件处;

9.清洗组件,用于对油气分离部进行清洗。

10.可选地,升降转动组件包括升降部、导轨和滑块,升降部的升降端和导轨连接,升降部远离升降端的底端连接在工作区,油气分离部通过滑块与导轨下部的滑槽滑动连接。

11.可选地,升降部包括至少两个伸缩杆和至少一个连杆,两个伸缩杆的升降端分别连接在连杆的两端,连杆连接在导轨的上部。

12.可选地,分离管道包括第一管道和第二管道,第一管道和第二管道相连通,第一管道和第二管道底部均与凝油回收管道导通连接,第一管道设置有与第一管道的内腔导通的第一插槽,第二管道上设置有与第二管道的内腔导通的第二插槽,对应的,油气分离部包括第一分离部和第二分离部,第一分离部通过第一插槽插接入第一管道的内腔内,第二分离部通过第二插槽插接入第二管道的内腔内。

13.可选地,清洗组件包括至少一超声波清洗机,超声波清洗机位于导轨下方,超声波清洗机的进水端与进水管连通,超声波清洗机的出水端和出水管导通。

14.可选地,油气分离组件包括不少于三个油气分离器,且三个油气分离器的出气端

均与一排气口导通,且三个油气分离器以排气口的中心轴为圆心呈圆周阵列排布。

15.可选地,还包括底座,油气分离组件、清洗组件和升降部远离升降端的底端均与底座连接,底座内部设置有容纳腔,且容纳腔被分隔成第一腔体和第二腔体,第一管道和第二管道底部通过凝油回收管道与第一腔体内部的富集管导通,且富集管上的回收口与回收管道一端连接,回收管道另一端穿出第一腔体,第二腔体内部设置有第一水管和第二水管,第一水管的第一出水口和进水管导通,第一水管的第一进水口与设置在底座上外壁面上的进水接口导通,第二水管的第二进水口和出水管导通,述第二水管的第二出水口和底座外壁面上的出水接口导通。

16.可选地,油气进气端和出气端均呈扩口状,且油气进气端和出气端均连接有网罩组件。

17.可选地,分离管道内壁面装配有冷凝部。

18.可选地,分离管道上还装配有电磁脉冲阀。

19.与现有技术相比,本发明具有如下的有益效果:

20.本发明提供的一种油气分离装置,在油气分离部上富集的油滴过多需要清洗时,通过升降转动组件将需要清洗的油气分离部传送到超声清洗机,同时,将清洗干净备用的油气分离部更换到油气分离器中继续工作,使油气分离器的工作不会因油气分离部的清洗而陷入停滞,进一步提高了油气分离器的工作效率,而且,提高了油气分离部的使用寿命。

附图说明

21.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

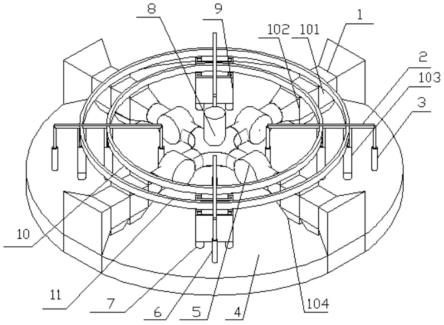

22.图1为本发明的一种油气分离装置的结构示意图;

23.图2为本发明的一种油气分离装置底座上层导流通道的结构示意图;

24.图3为本发明的一种油气分离装置底座下层导流通道的结构示意图;

25.图4为本发明的一种油气分离装置的油气分离管道和冷凝油回收管道内壁的剖面示意图。

26.图中:1、分离管道;101、第一管道;102、第二管道;103、油气分离部;104、凝油回收管道;2、连杆;3、伸缩杆;4、底座;401、回收口;402、插接口;403、富集管;404、第一腔体;405、第二腔体;406、第一水管;407、第二水管;408、第一出水口;409、第一进水口;410、第二出水口;411、第二进水口;5、电磁脉冲阀;6、进水管;7、出水管;8、排气口;9、超声波清洗机;10、内导轨;11、外导轨;12、冷凝部。

具体实施方式

27.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

28.如图1所示,本发明中的油气分离装置可以包括油气分离组件、升降转动组件和清洗组件。

29.为了方便油气分离装置的整体移动,一般会设计底座,油气分离组件、清洗组件和升降部远离升降端的底端均与底座连接,连接方式可以是焊接或者粘接等形式,底座可以设计成圆形或者方形等。

30.油气分离组件包括至少一油气分离器,油气分离器包括至少一分离管道1和至少一油气分离部103;

31.分离管道1设置有油气进气端和出气端,油气进气端和出气端与分离管道1的内腔导通,油气分离部103可拆卸装配在分离管道1的内腔内,且油气分离部103位于油气进气端和出气端之间,油气分离部103,用于对分离管道1的内腔内的油气进行分离。

32.在实际应用中,为了具有较好的分离效果,且成本不至于太高,一般情况下,分离管道1包括第一管道101和第二管道102,第一管道101和第二管道102相连通,第一管道101和第二管道102可以是外径一致的管道,当然也可以外径不一致,第一管道101和第二管道102可以是通过端部的法兰进行连接,第一管道101和第二管道102也可以是一体结构,第一管道101和第二管道102底部均与凝油回收管道104导通连接,凝油回收管道104可以包括第一凝油回收管道和第二凝油回收管道,分别与第一管道101和第二管道102导通,第一管道101设置有与第一管道101的内腔导通的第一插槽,第二管道102上设置有与第二管道102的内腔导通的第二插槽,对应的,油气分离部103包括第一分离部和第二分离部,第一分离部通过第一插槽插接入第一管道101的内腔内,第二分离部通过第二插槽插接入第二管道102的内腔内,其中,第一分离部和第二分离部均可设计成包括装配框和油气分离滤膜的结构,油气分离滤膜粘接在装配框的框架内,装配框可以和第一插槽和第二插槽进行密封。

33.为了方便对分离管道1内部进气进行管理,可以在分离管道上设置电磁脉冲阀5。

34.而且为了可以处理来自更多方向的油气的空气,增大进气量,提高了净化空气和回收油气的效率,同时又节省了空间,适用于更多的工作环境,可以将油气分离组件设计成包括不少于三个油气分离器的结构,且三个油气分离器的出气端均与一排气口8导通,且三个油气分离器以排气口8的中心轴为圆心呈圆周阵列排布,在本实施例中,油气分离器的数量为四个。

35.为了提高油气的进气效果,且为了避免空气中可能存在的大颗粒杂物通过分离管道1前后两端进入到分离管道内,可以将油气进气端和出气端均呈扩口状,且油气进气端和出气端均连接有网罩组件,网罩组件可以采用铁丝网找或者非金属网罩等。

36.如图4所示,可以减轻油气分离滤膜的工作压力,延长油气分离滤膜和油气分离组件的工作时间和使用寿命,同时,提高油气回收的效率,可以在分离管道1内壁面装配有冷凝部12,冷凝部12包括第一冷凝管和第二冷凝管,第一冷凝管以弓字形设置在第一管道101和第二管道102内,第二冷凝管以弓字形设置在凝油回收管道104内。

37.升降转动组件和油气分离部103连接,升降转动组件,用于将油气分离部103从分离管道1的内腔内移出,并将油气分离部103转动到清洗组件处。

38.在实际应用中,为了方便且快速将油气分离部103从分离管道1上移出,同时也能够方便且快速将油气分离部103导入到分离管道1内,可以将升降转动组件设计成包括升降部、导轨和滑块的结构,升降部的升降端和导轨连接,升降部远离升降端的底端连接在工作区,油气分离部103通过滑块与导轨下部的滑槽滑动连接,油气分离部103和滑块的连接方式可以是螺栓连接或者粘接等形式,油气分离部103可以通过支杆和滑块连接,而且可以理

解的是,因为油气分离器呈圆周阵列排布,因此对应的,导轨会设计成圆形,由于包括第一分离部和第二分离部,因此导轨可以包括内导轨10和外导轨11的形式,内导轨10和外导轨11同圆心设置。

39.在实际应用中,升降部包括至少两个伸缩杆3和至少一个连杆2,两个伸缩杆3的升降端分别连接在连杆2的两端,伸缩杆3的升降端和连杆2的连接方式可以是焊接,也可以是粘接等方式,连杆2连接在导轨的上部,连杆2可以和导轨焊接,也可以是螺栓连接等形式,升降部的数量可以是一个,在升降部为一个的情况下,可以是连杆2两端横跨导轨,且连杆2经过导轨的圆心处,在升降部是多个的情况下,连杆中点处和导轨连接,然后以导轨的圆心为中心,以圆周阵列排布。

40.清洗组件,用于对油气分离部103进行清洗。

41.在实际应用中,为了具有较好的清洗效果,一般会采用包括至少一超声波清洗机9的结构,超声波清洗机9位于导轨下方,超声波清洗机9的进水端与进水管6连通,超声波清洗机9的出水端和出水管7导通。

42.如图2和3所示,在上述结构的基础上,由于油气分离组件、清洗组件和升降部远离升降端的底端均与底座4连接,为了提高整体的美观性,可以将述底座4内部设置有容纳腔,且容纳腔被分隔成第一腔体404和第二腔体405,一般情况下,第一腔体404和第二腔体405可以是上下层的结构形式,第一管道101和第二管道102底部通过凝油回收管道104与第一腔体404内部的富集管403导通,与富集管403的导通方式为凝油回收管道104插接在富集管403上的插接口402上,且富集管403上的回收口401与回收管道一端连接,回收管道另一端穿出所述第一腔体,第二腔体405内部设置有第一水管406和第二水管407,第一水管406的第一出水口408和进水管6导通,第一水管406的第一进水口409与设置在底座4上外壁面上的进水接口导通,第二水管407的第二进水口411和出水管7导通,第二水管407的第二出水口410和底座4外壁面上的出水接口导通。

43.使用过程中,可以通过底座4将该设备固定在带有油气的环境中,底座4可以通过螺栓固定在相应的位置,将排气口接入吸气管道,在吸力作用下,带有油气的空气从周围环境中通过电磁脉冲阀5被吸入到油气分离组件中,将空气中可能存在的大颗粒杂物通过扩口状的油气进气端的大孔径铁丝网罩阻隔在外面,防止杂物进入内部损坏油气分离组件,当带有油气的空气进入到第一管道101中时,空气被内壁中的第一冷凝管冷却,一部分空气中的油气冷凝成油滴,受到重力的影响下流入到下面的第一冷凝油回收管道,另一部分油气被第一分离部阻隔,剩下的空气通过后进入到第二管道102中,被内壁中的第二冷凝管冷却,空气中剩下的小部分油气冷凝成油滴,受到重力的影响下流入到下面的第二冷凝油回收管道,空气中仅剩的油气被第二分离部阻隔,净化过滤后的空气通过排气口8排出;随着油气在第一分离部和第二分离部上富集,空气吸入的阻力逐渐变大,当阻力达到一定水平时,可以将排气口8接入喷吹管,经过电磁脉冲阀5进行反向吹气,将一部分附着在油气分离滤膜的油滴吹落到第一冷凝油回收管道和第二冷凝油回收管道中,完成油气分离滤膜的简单清理;当长时间工作后,通过喷吹的形式无法恢复油气分离滤膜的功能时,可以对滤膜外富集的油滴过多需要清洗时,两个伸缩杆3会抬高内导轨10和外导轨11,将第一分离部和第二分离部抽出,然后手动拉动,将第一分离部和第二分离部通过导轨分别滑到超声波清洗机9上方,两个伸缩杆3同时降低内导轨10和外导轨11,使得第一分离部和第二分离部分别

进入到超声波清洗机9中,进水管6供水进行清洗,同时备用的油气分离滤膜被插入到油气分离器中继续工作,待到清洗结束,油水混合物会通过超声波清洗机9的出水端排出,油气分离滤膜会在其中晾干备用等待下一次置换进行工作,完成一次工作循环,而超声清洗机9的进水管6通过第一水管406进行供水,超声清洗机9的出水管7通过第二水管407将油水混合物从出水接口排出。

44.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。