1.本发明涉及废弃物资源化的环保技术领域,具体说是1,4-二羟基蒽醌含硼酸废硫酸资源化方法与系统。

背景技术:

2.1,4-二羟基蒽醌是一种重要的分散染料中间体,本身为分散棕gl(c.i.58050)。用于生产分散蓝sr、分散蓝b、分散深蓝rb、分散蓝h3r、分散蓝5r、分散蓝ffr、分散染料橙gl、透明蓝、还原灰bg、还原棕br等;也可用于生产弱酸艳蓝raw、弱酸绿gs、弱酸嫩黄g、弱酸艳蓝raw、酸性绿p-3b、酸性媒介灰bs、酸性蒽醌蓝r以及用来生产中间体1,4-二氨基蒽醌染料中间体。由1,4-二羟基醌经磺化可得1,4-二羟基蒽醌-2-磺酸等,1,4-二羟基蒽醌的主要原料是对氯苯酚、发烟硫酸、苯酐和硼酸,原料中的硫酸为溶剂和脱水剂,硼酸为催化剂,二者本身没有进入产品,最终经过水稀释后变成含硼酸并含高cod的硫酸溶液。

3.我国是生产1,4-二羟基蒽醌的大国,拥有上万吨的产量,但是每吨产品需要排出18-20%的废硫酸达到20吨,并且含有2-3%硼酸,cod在10000-15000ppm由于其含有的高cod等问题,难以处理,严重威胁环境,也成为生产企业最大的环保难题。

4.正常情况下,浓度达到10-30%稀硫酸废液的处理方法主要包括:1、硫酸回用,废硫酸中硫酸浓度较高,可经处理后回用。主要是去除废硫酸中的杂质,同时对硫酸增浓。处理方法有浓缩法、氧化法、萃取法和结晶法等,但本方法的弊端在于副产的硫酸难以回到原来系统,只能降级使用。2、废硫酸及含硫酸废水的中和处理,对于高有机物废硫酸,目前企业普遍采取的主要手段包括加入石灰等碱性介质进行中和处理,但本方法生成大量的硫酸钙或硫酸钠,形成二次污染。3、废硫酸资源化利用,利用氧化镁、氨等中和介质,生产硫酸镁或硫酸铵也是利用废硫酸的成熟路线之一,但需要主要的是硫酸镁或者硫酸铵都是以肥料最终进入土壤,因此需要对废酸进行系统的分析,考虑将有害物质包括:有机物质,重金属等进行脱除,再加入上述碱性物质反应获得的产品才是比较可靠的,能够投放市场的产品。

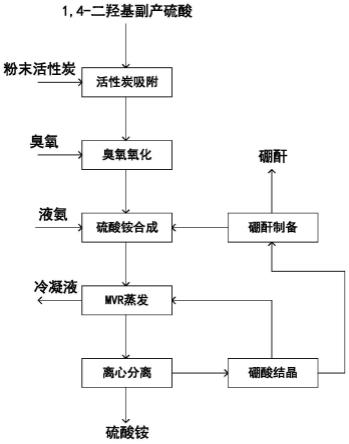

5.本发明是立足废酸资源化的路线,以生产硫酸铵和硼酐作为最终产品,采取活性炭吸附 臭氧氧化等方式对废硫酸进行脱除,采用冷却结晶获得硼酸,脱水后得硼酐回用,其特点是高效、彻底、操作简单,为废酸的资源化提供一个在工程上可行的工艺及系统。

技术实现要素:

6.针对现有技术中的问题,本发明提供了1,4-二羟基蒽醌含硼酸废硫酸资源化方法与系统,生产1,4-二羟基蒽醌副产的含硼酸废硫酸加入粉末活性炭进行有机物的吸附将95%以上的cod进行脱除,脱除cod的硫酸通入液氨,进行硫酸铵的合成,硫酸铵溶液进入臭氧催化氧化塔中将溶液cod减低至100ppm以下再进入mvr系统进行蒸发浓缩,蒸发至硫酸铵结晶状态后,热过滤获得硫酸铵,分离后的母液进行冷却结晶,冷冻结晶获得含硫酸铵的硼酸初级产品进入硼酐脱水反应器中进行脱水反应,获得硼酐,脱水产生的气体中含有氨和二氧化硫等,由吸收塔充分氧化吸收后去臭氧催化氧化,返回mvr。

7.本发明解决其技术问题所采用的技术方案是:1,4-二羟基蒽醌含硼酸废硫酸资源化方法,包括以下步骤:

8.a.首先将1,4-二羟基蒽醌含硼酸废硫酸(硫酸含量18-20%wt下同,硼酸含量2-3%,cod 10000-15000ppm)加入粉末活性炭1-2%进行吸附除渣;

9.b.将步骤a净化后的稀硫酸通入液氨,其氨与硫酸的摩尔配比为:2.2~2.0:1,合成后的硫酸铵溶液进入臭氧催化反应器中,通入臭氧0.1-0.3%进一步脱除其中的有机物,cod降低至100ppm以下,然后进行蒸发浓度,蒸发温度85-95℃,蒸发设备为mvr,将硫酸铵溶液蒸发至42-46%时进行离心分离获得硫酸铵晶体,获得的母液进行冷却结晶,结晶温度15-25℃,获得硼酸晶体,硼酸收率达到85-90%;

10.c.将步骤b冷却结晶后的溶液回到mvr继续蒸发结晶,硼酸晶体进入硼酐脱水器中脱水,脱水温度350-400℃,获得硼酐产品回用;

11.d.将步骤c硼酸脱水的气相产物温度350-400℃进行水吸收,气相物质主要为水蒸汽和硫酸铵分解的氨与二氧化硫,用水吸收后获得硫酸铵及亚硫酸铵溶液,鼓入空气氧化后再进入臭氧催化反应器进一步氧化后进入硫酸铵合成工序。

12.具体的,步骤a中所述的活性炭的加入量为1-2%,碘值为800-900mg/g,为粉末状活性炭,吸附后的稀硫酸中cod为500-1000ppm,溶液为无色透明。

13.具体的,步骤b中氨与硫酸的摩尔配比为:2.2~2.0:1,其中多余的氨用于硼酸等反应及逸出的消耗。臭氧来自臭氧发生器,加入量为0.1-0.3%,将稀硫酸中的cod降低至100ppm以下。蒸发设备首选mvr设备,在85-95℃进行蒸发浓缩;由于硼酸等降低了其结晶浓度,硫酸铵溶液浓度达到42-46%时大量析出硫酸铵。利用低温情况下硼酸溶解度降低的特点,将母液进行冷却结晶,结晶温度15-25℃,获得硼酸晶体,硼酸收率达到85-90%。

14.具体的,步骤c将硼酸进行脱水处理,脱水温度350-400℃,获得硼酐产品作为生产1,4-二羟基蒽醌的原料循环使用。

15.具体的,步骤d硼酸高温脱水过程中,硫酸铵分解为氨和二氧化硫逸出,利用水进行吸收,并通入空气进行氧化,80-90%的亚硫酸铵转化为硫酸铵,溶液进一步被臭氧氧化后进入步骤b中硫酸铵的合成工序回收氨与硫酸。

16.1,4-二羟基蒽醌含硼酸废硫酸资源化的系统,包括活性炭料仓、转子称重计、螺旋输送机、硫酸计量罐、活性炭吸附釜、活性炭吸附泵、活性炭过滤机、硫酸铵合成釜、硫酸铵溶液泵、臭氧催化反应器、mvr进料泵、mvr预热器、mvr循环泵、mvr加热器、mvr蒸发室、mvr压缩机、冷凝水罐、冷凝水泵、硫酸铵离心机、硼酸冷却结晶器、硼酸离心机、硼酸脱水器、水吸收塔和水循环泵,所述活性炭料仓出口连接到转子称重计的入口,转子称重计出口连接到螺旋输送机的入口,螺旋输送机的出口连接到活性炭吸附釜的固体入口,硫酸计量罐的出口连接到活性炭吸附釜液体入口,活性炭吸附釜出口连接到活性炭吸附泵的入口,活性炭吸附泵出口连接到活性炭过滤机入口,活性炭过滤机的出口连接硫酸铵合成釜入口,硫酸铵合成釜出口连接到硫酸铵溶液泵入口,硫酸铵溶液泵出口连接到臭氧催化反应器顶部液体入口,臭氧催化反应器出口连接到mvr进料泵入口mvr进料泵出口连接到mvr预热器管程入口,mvr预热器管程出口连接至mvr循环泵入口,mvr循环泵出口连接至mvr加热器管程入口,mvr加热器管程出口连接至mvr蒸发室液体入口,mvr蒸发室气体出口连接至mvr压缩机入口,mvr压缩机出口连接至mvr加热器壳程入口,mvr加热器壳程出口连接至冷凝水罐入

口,冷凝水罐的出口连接至冷凝水泵的入口,冷凝水泵的出口连接至mvr预热器壳程入口,mvr预热器壳程出口去产品车间,mvr蒸发室液体出口分为两个,其中一个连接到mvr循环泵入口,另一个连接到硫酸铵离心机的入口,硫酸铵离心机液体出口连接至硼酸冷却结晶器的入口,硼酸冷却结晶器的出口连接至硼酸离心机的入口,硼酸离心机的液体出口连接至mvr蒸发室侧面液体回流口,硼酸离心机的固体出口连接硼酸脱水器入口,硼酸脱水器出口获得硼酐产品,硼酸脱水器气体出口连接至水吸收塔气体入口,水吸收塔液体出口连接至水循环泵入口和臭氧催化反应器顶部液体入口,水循环泵出口连接至水吸收塔液体入口。

17.本发明的有益效果:

18.本发明所述的1,4-二羟基蒽醌含硼酸废硫酸资源化方法与系统,采用上述系统进行本工艺流程时,首先将粉末活性炭及稀硫酸分别加入活性炭料仓和稀硫酸计量罐中,计量后进入活性炭吸附釜吸附,吸附后液体进入活性炭过滤机中过滤,过滤后的稀硫酸加入液氨进行硫酸铵的合成反应,获得溶液进入臭氧催化反应器中进一步净化后进入mvr蒸发浓缩,热结晶获得硫酸铵产品,母液进行冷却结晶获得硼酸初级产品,然后进入硼酸脱水器中高温脱水,脱水获得硼酐产品回用,硼酸残留的硫酸铵高温分解为氨和二氧化硫等由水吸收后进入臭氧催化反应器中净化后进入mvr蒸发系统。

19.在本发明整个工艺流程中利用活性炭吸附和臭氧氧化等净化步骤,保证了硫酸铵的质量,利用冷却结晶回收硼酸,并制备硼酐回用,实现了1,4-二羟基蒽醌废酸的资源化利用。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

21.图1是本发明工艺路线图;

22.图2是本发明方法提供的系统。

23.图中:1、活性炭料仓;2、转子称重计;3、螺旋输送机;4、硫酸计量罐;5、活性炭吸附釜;6、活性炭吸附泵;7、活性炭过滤机;8、硫酸铵合成釜;9、硫酸铵溶液泵;10、臭氧催化反应器;11、mvr进料泵;12、mvr预热器;13、mvr循环泵;14、mvr加热器;15、mvr蒸发室;16、mvr压缩机;17、冷凝水罐;18、冷凝水泵;19、硫酸铵离心机;20、硼酸冷却结晶器;21、硼酸离心机;22、硼酸脱水器;23、水吸收塔;24、水循环泵。

具体实施方式

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

25.如图1-图2所示,本发明所述的1,4-二羟基蒽醌含硼酸废硫酸资源化方法,包括以下步骤:

26.a.首先将1,4-二羟基蒽醌含硼酸废硫酸(硫酸含量18-20%wt下同,硼酸含量2-3%,cod 10000-15000ppm)加入粉末活性炭1-2%进行吸附除渣;

27.b.将步骤a净化后的稀硫酸通入液氨,其氨与硫酸的摩尔配比为:2.2~2.0:1,合成后的硫酸铵溶液进入臭氧催化反应器中,通入臭氧0.1-0.3%进一步脱除其中的有机物,cod降低至100ppm以下,然后进行蒸发浓度,蒸发温度85-95℃,蒸发设备为mvr,将硫酸铵溶

液蒸发至42-46%时进行离心分离获得硫酸铵晶体,获得的母液进行冷却结晶,结晶温度15-25℃,获得硼酸晶体,硼酸收率达到85-90%;

28.c.将步骤b冷却结晶后的溶液回到mvr继续蒸发结晶,硼酸晶体进入硼酐脱水器中脱水,脱水温度350-400℃,获得硼酐产品回用;

29.d.将步骤c硼酸脱水的气相产物温度350-400℃进行水吸收,气相物质主要为水蒸汽和硫酸铵分解的氨与二氧化硫,用水吸收后获得硫酸铵及亚硫酸铵溶液,鼓入空气氧化后再进入臭氧催化反应器进一步氧化后进入硫酸铵合成工序。

30.具体的,步骤a中所述的活性炭的加入量为1-2%,碘值为800-900mg/g,为粉末状活性炭,吸附后的稀硫酸中cod为500-1000ppm,溶液为无色透明。

31.具体的,步骤b中氨与硫酸的摩尔配比为:2.2~2.0:1,其中多余的氨用于硼酸等反应及逸出的消耗。臭氧来自臭氧发生器,加入量为0.1-0.3%,将稀硫酸中的cod降低至100ppm以下。蒸发设备首选mvr设备,在85-95℃进行蒸发浓缩;由于硼酸等降低了其结晶浓度,硫酸铵溶液浓度达到42-46%时大量析出硫酸铵。利用低温情况下硼酸溶解度降低的特点,将母液进行冷却结晶,结晶温度15-25℃,获得硼酸晶体,硼酸收率达到85-90%。

32.具体的,步骤c将硼酸进行脱水处理,脱水温度350-400℃,获得硼酐产品作为生产1,4-二羟基蒽醌的原料循环使用。

33.具体的,步骤d硼酸高温脱水过程中,硫酸铵分解为氨和二氧化硫逸出,利用水进行吸收,并通入空气进行氧化,80-90%的亚硫酸铵转化为硫酸铵,溶液进一步被臭氧氧化后进入步骤b中硫酸铵的合成工序回收氨与硫酸。

34.1,4-二羟基蒽醌含硼酸废硫酸资源化的系统,包括活性炭料仓1、转子称重计2、螺旋输送机3、硫酸计量罐4、活性炭吸附釜5、活性炭吸附泵6、活性炭过滤机7、硫酸铵合成釜8、硫酸铵溶液泵9、臭氧催化反应器10、mvr进料泵11、mvr预热器12、mvr循环泵13、mvr加热器14、mvr蒸发室15、mvr压缩机16、冷凝水罐17、冷凝水泵18、硫酸铵离心机19、硼酸冷却结晶器20、硼酸离心机21、硼酸脱水器22、水吸收塔23和水循环泵24,所述活性炭料仓1出口连接到转子称重计2的入口,转子称重计2出口连接到螺旋输送机3的入口,螺旋输送机3的出口连接到活性炭吸附釜5的固体入口,硫酸计量罐4的出口连接到活性炭吸附釜5液体入口,活性炭吸附釜5出口连接到活性炭吸附泵6的入口,活性炭吸附泵6出口连接到活性炭过滤机7入口,活性炭过滤机7的出口连接硫酸铵合成釜8入口,硫酸铵合成釜8出口连接到硫酸铵溶液泵9入口,硫酸铵溶液泵9出口连接到臭氧催化反应器10顶部液体入口,臭氧催化反应器10出口连接到mvr进料泵11入口mvr进料泵11出口连接到mvr预热器12管程入口,mvr预热器12管程出口连接至mvr循环泵13入口,mvr循环泵13出口连接至mvr加热器14管程入口,mvr加热器14管程出口连接至mvr蒸发室15液体入口,mvr蒸发室15气体出口连接至mvr压缩机16入口,mvr压缩机16出口连接至mvr加热器14壳程入口,mvr加热器14壳程出口连接至冷凝水罐17入口,冷凝水罐17的出口连接至冷凝水泵18的入口,冷凝水泵18的出口连接至mvr预热器12壳程入口,mvr预热器12壳程出口去产品车间,mvr蒸发室15液体出口分为两个,其中一个连接到mvr循环泵13入口,另一个连接到硫酸铵离心机19的入口,硫酸铵离心机19液体出口连接至硼酸冷却结晶器20的入口,硼酸冷却结晶器20的出口连接至硼酸离心机21的入口,硼酸离心机21的液体出口连接至mvr蒸发室15侧面液体回流口,硼酸离心机21的固体出口连接硼酸脱水器22入口,硼酸脱水器出口获得硼酐产品,硼酸脱水器22气体出口连接

至水吸收塔23气体入口,水吸收塔23液体出口连接至水循环泵24入口和臭氧催化反应器10顶部液体入口,水循环泵24出口连接至水吸收塔23液体入口。

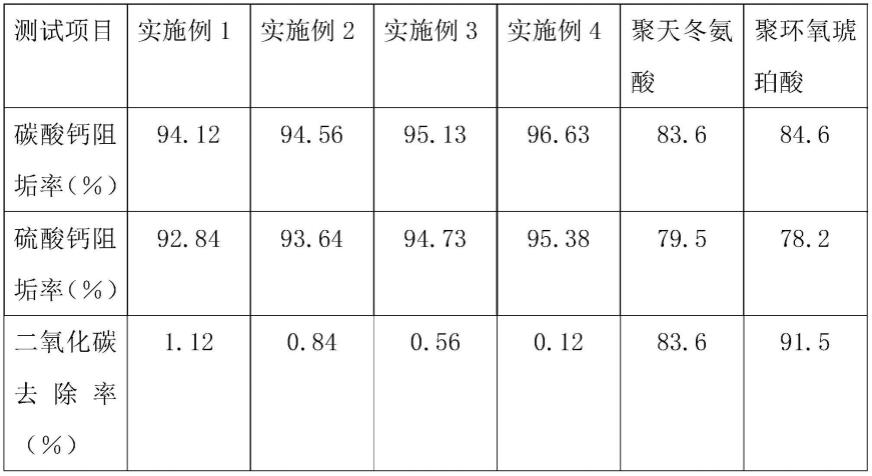

35.实施例1:

36.温度为35℃,硼酸含量2%,cod为10000mg/l,硫酸浓度18%的废酸溶液以1m3/h的速度加入活性炭吸附釜中,加入1%的粉末活性炭,其碘值为800mg/g中,反应1h后进行压滤,压滤后的溶液,cod为700ppm,通入80kg/h液氨反应,获得溶液加入0.1%的臭氧进行氧化,氧化后的溶液进入mvr蒸发浓缩,蒸发温度85℃,溶液达到45%后进入离心机分离,获得硫酸铵产品220kg/h,冷却至20℃获得硼酸15kg/h,进行脱水,脱水温度350℃,获得8kg/h硼酐。

37.实施例2:

38.温度为35℃,硼酸含量3%,cod为15000mg/l,硫酸浓度20%的废酸溶液以1m3/h的速度加入活性炭吸附釜中,加入2.0%的粉末活性炭,其碘值为900mg/g中,反应1h后进行压滤,压滤后的溶液,cod为500ppm,通入90kg/h液氨反应,获得溶液加入0.2%的臭氧进行氧化,氧化后的溶液进入mvr蒸发浓缩,蒸发温度90℃,溶液达到42%后进入离心机分离,获得硫酸铵产品250kg/h,冷却至20℃获得硼酸30kg/h,进行脱水,脱水温度375℃,获得15kg/h硼酐。

39.实施例3:

40.温度为35℃,硼酸含量2%,cod为15000mg/l,硫酸浓度20%的废酸溶液以1m3/h的速度加入活性炭吸附釜中,加入1.0%的粉末活性炭,其碘值为850mg/g中,反应1h后进行压滤,压滤后的溶液,cod为1000ppm,通入87kg/h液氨反应,获得溶液加入0.3%的臭氧进行氧化,氧化后的溶液进入mvr蒸发浓缩,蒸发温度90℃,溶液达到44%后进入离心机分离,获得硫酸铵产品260kg/h,冷却至20℃获得硼酸17kg/h,进行脱水,脱水温度400℃,获得8kg/h硼酐。

41.实施例4:

42.温度为35℃,硼酸含量2.5%,cod为12000mg/l,硫酸浓度19%的废酸溶液以1m3/h的速度加入活性炭吸附釜中,加入1.2%的粉末活性炭,其碘值为875mg/g中,反应1h后进行压滤,压滤后的溶液,cod为700ppm,通入85kg/h液氨反应,获得溶液加入0.15%的臭氧进行氧化,氧化后的溶液进入mvr蒸发浓缩,蒸发温度88℃,溶液达到46%后进入离心机分离,获得硫酸铵产品240kg/h,冷却至20℃获得硼酸22kg/h,进行脱水,脱水温度400℃,获得12kg/h硼酐。

43.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。