1.本发明涉及酸废水处理技术领域,特别涉及一种铝型材阳极氧化槽清洗后酸性废水的循环利用方法。

背景技术:

2.铝型材作为新型环保材料在国民经济发展过程中越来越发挥重要的角色,近年来使用量越来越高。

3.目前的铝型材阳极氧化表面处理加工环节普遍存在高污染、高能耗,酸碱用量大,存在严重过量使用的问题,造成废水排污高盐分问题。长此以往,对环境生态造成不可逆的破坏。阳极氧化线耗酸量最大的环节在于工件从氧化槽出槽后携带的硫酸进入后道清洗水,该过程损耗的硫酸接近阳极氧化槽每日补充硫酸用量的60%,该环节酸性废水在阳极氧化行业内全部采用末端中和反应处理,消耗大量的氢氧化钠中和废酸,废水盐分含量很高,主要盐分为硫酸钠,硫酸钠盐无法再利用,最终排入自然水体,对土壤及水环境造成不可逆的破坏。同时此过程消耗大量的自来水,对城市稳定供水也会产生长远的影响。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种铝型材阳极氧化槽清洗后酸性废水的循环利用方法。本发明提供的铝型材阳极氧化槽清洗后酸性废水的循环利用方法,可以将酸废水中的酸、水以及铝离子回收再利用。

5.本发明提供的技术方案为:一种铝型材阳极氧化槽清洗后酸性废水的循环利用方法,包括以下步骤:

6.(1)将阳极氧化槽清洗后的酸性清洗废水经收集槽收集;

7.(2)将所述收集后的酸性清洗废水通过预处理膜过滤,得到过滤水;

8.(3)将所述过滤水经过一级耐酸膜元件,得到浓缩酸水和含有低浓度酸的产水;

9.(4)将所述步骤(3)中的含有低浓度酸的产水通过三级耐酸膜元件实现水的高效分离,得到分离后的产水和分离后的浓缩酸水,其中分离后的产水经过调节ph后直接返回回用水槽内,分离后的浓缩酸水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用;

10.(5)将所述步骤(3)中的浓缩酸水再经过二级耐酸膜元件得到高效的浓缩酸水和含有低浓度酸的产水,所述高效的浓缩酸水进入低温浓缩系统进行蒸发,蒸发得到的浓缩酸水冷却后经过分离将其中的硫酸铝结晶体分离出来,浓缩酸水回收于酸暂存槽中,可直接用于阳极氧化槽使用;蒸发产生的冷凝水调节ph后,返回步骤(4)中的回用水槽内,用于继续清洗工件;

11.所述含有低浓度酸的产水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用。

12.优选地,所述预处理膜为耐酸型陶瓷膜组件,截留孔径为0.05μm。

13.优选地,所述步骤(3)中浓缩酸水的浓度为20~30g/l。

14.优选地,所述步骤(3)含有低浓度酸的产水中酸浓度低于2g/l。

15.优选地,所述步骤(4)分离后的产水中酸的浓度低于0.1g/l,ph为4~5。

16.优选地,所述步骤(5)中高效的浓缩酸水浓度为80~100g/l。

17.优选地,所述步骤(5)含有低浓度酸的产水中酸的浓度低于10g/l。

18.优选地,所述步骤(4)和步骤(5)调节后的ph独立的为6~8。

19.优选地,所述步骤(5)的蒸发温度为37~50℃。

20.优选地,所述步骤(5)的分离包括离心分离或压滤分离。

21.本发明的有益技术效果:

22.1、将工件从阳极氧化槽带走的酸95%以上回收再利用于阳极氧化槽内;

23.2、节约95%以上因污水处理环节酸碱中和反应所需的氢氧化钠用量;

24.3、将工件清洗水实现总用量95%在线循环使用,大幅减少自来水用量;

25.4、铝离子变为硫酸铝结晶体,用于污水处理絮凝剂,减少含铝污泥的产生量;

26.5、大幅减少污水处理操作环境及劳动强度;

27.6、工艺控制过程全程自动化控制,通过数据交换实现无人值守;

附图说明

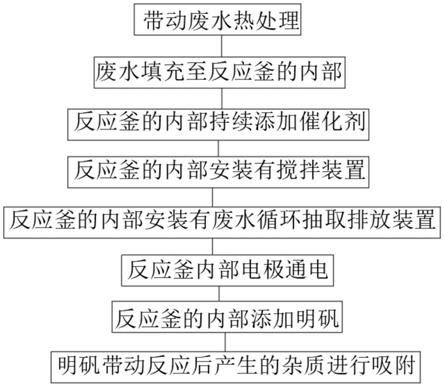

28.图1是本发明铝型材阳极氧化槽清洗后酸性废水循环利用的工艺流程图。

具体实施方式

29.本发明提供了一种铝型材阳极氧化槽清洗后酸性废水的循环利用方法,包括以下步骤:

30.(1)将阳极氧化槽清洗后的酸性清洗废水经收集槽收集;

31.(2)将所述收集后的酸性清洗废水通过预处理膜过滤,得到过滤水;

32.(3)将所述过滤水经过一级耐酸膜元件,得到浓缩酸水和含有低浓度酸的产水;

33.(4)将所述步骤(3)中的含有低浓度酸的产水通过三级耐酸膜元件实现水的高效分离,得到分离后的产水和分离后的浓缩酸水,其中分离后的产水经过调节ph后直接返回回用水槽内,分离后的浓缩酸水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用;

34.(5)将所述步骤(3)中的浓缩酸水再经过二级耐酸膜元件得到高效的浓缩酸水和含有低浓度酸的产水,所述高效的浓缩酸水进入低温浓缩系统进行蒸发,蒸发得到的浓缩酸水冷却后经过分离将其中的硫酸铝结晶体分离出来,浓缩酸水回收于酸暂存槽中,可直接用于阳极氧化槽使用;蒸发产生的冷凝水调节ph后,返回步骤(4)中的回用水槽内,用于继续清洗工件;

35.所述含有低浓度酸的产水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用。

36.本发明将阳极氧化槽清洗后的酸性清洗废水经收集槽收集。

37.在本发明中,所述酸性清洗废水来源于阳极氧化槽后端水洗槽,阳极氧化槽主要成分为硫酸及铝离子,硫酸浓度为160~250g/l,铝离子浓度为10~18g/l,工件在出槽过程中表面及沟槽内会携带大量的酸,进入阳极氧化槽后道水洗槽中,通过大量的自来水将工件表面及沟槽内的酸清洗干净才能进入生产工艺的下一环节,在此过程中会消耗大量的硫

酸,同时消耗大量的自来水。该酸性废水主要成分为低浓度硫酸及铝离子,硫酸浓度为5~20g/l,铝离子浓度约0.2~1.5g/l,本发明优选将上述酸性清洗废水在收集槽中集中处理。

38.得到所述收集槽中的酸性清洗废水后,本发明将所述收集后的酸性清洗废水通过预处理膜过滤,得到过滤水。

39.在本发明中,所述预处理膜优选为耐酸型陶瓷膜组件,所述耐酸型陶瓷膜组件优选选自江苏久吾高科技股份有限公司,耐受硫酸质量浓度优选为<25%,硫酸截留率优选全通过,截留孔径优选为0.05μm。

40.本发明采用耐酸型陶瓷膜组件,能够去除废水中微量灰分以及表观特征为0.05微米以上粒径的悬浮物,所述耐酸型陶瓷膜组件需要定期冲洗以保证膜的稳定通量,整个冲洗过程全自动控制。

41.得到过滤水后,本发明将所述过滤水经过一级耐酸膜元件,得到浓缩酸水和含有低浓度酸的产水。

42.在本发明中,所述一级耐酸膜元件优选为一级耐酸压力膜元件,所述浓缩酸水的浓度优选为20~30g/l,所述含有低浓度酸的产水中酸浓度优选低于2g/l。

43.在本发明中,通过一级耐酸压力膜元件可以实现酸的高效截留,经过一级耐酸压力膜元件分离后,硫酸90%以上不能透过一级耐酸压力膜元件膜,铝离子不能透过膜同样留在浓缩酸侧。

44.得到浓缩酸水和含有低浓度酸的产水后,本发明将所述步骤(3)中的含有低浓度酸的产水通过三级耐酸膜元件实现水的高效分离,得到分离后的产水和分离后的浓缩酸水,其中分离后的产水经过调节ph后直接返回回用水槽内,分离后的浓缩酸水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用。

45.在本发明中,所述分离后的产水中酸的浓度优选低于0.1g/l,ph优选为4~5,经调节后的ph优选为6~8。

46.在本发明中,通过三级耐酸压力膜元件实现水的高效分离。分离后的产水水质与自来水相比提升50%以上,接近纯水水质,直接返回回用水槽内,用于继续清洗工件,其中的浓缩酸水90%以上不能透过三级耐酸压力膜元件进而形成浓酸水,浓酸水返回一级耐酸压力膜元件再进行循环回收利用。

47.本发明将所述步骤(3)中的浓缩酸水再经过二级耐酸膜元件得到高效的浓缩酸水和含有低浓度酸的产水,所述高效的浓缩酸水进入低温浓缩系统进行蒸发,蒸发得到的浓缩酸水冷却后经过分离将其中的硫酸铝结晶体分离出来,浓缩酸水回收于酸暂存槽中,可直接用于阳极氧化槽使用;蒸发产生的冷凝水调节ph后,返回步骤(4)中的回用水槽内,用于继续清洗工件;所述含有低浓度酸的产水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用。

48.在本发明中,所述高效的浓缩酸水浓度优选为80~100g/l;

49.所述含有低浓度酸的产水中酸的浓度优选低于10g/l;

50.所述调节后的ph优选为6~8;

51.所述步蒸发温度优选为37~50℃;

52.所述分离优选包括离心分离或压滤分离。

53.在本发明中,通过二级耐酸压力膜元件实现酸的高效浓缩。通过二级耐酸压力膜

元件再次分离后的浓缩酸水,酸90%以上不能透过膜,同时铝离子不能透过二级耐酸压力膜元件同样留在浓缩酸侧。

54.在本发明中,所述低温浓缩系统,用于实现酸的高倍浓缩回用。浓缩酸水经低温浓缩系统将水分蒸发出来,进一步提高硫酸浓度,只要硫酸浓度超过20%即可直接返回阳极氧化槽使用;硫酸浓度也可提高至90%,硫酸冷却后,此时会有过饱和的铝离子以硫酸铝结晶体的型式析出,通过压滤或离心将硫酸铝结晶体分离出来,作为污水处理絮凝剂使用,固液分离后的硫酸再用于阳极氧化槽内,因硫酸在低温蒸发时基本不会挥发,产生的冷凝水ph在5~6之间,通过微调ph至6~8后,直接回用于水洗槽内继续清洗工件。

55.在本发明中,所述一级耐酸膜元件、二级耐酸膜元件、三级耐酸膜元件优选选自法国苏伊士集团,所述一级耐酸膜元件、二级耐酸膜元件、三级耐酸膜元件的型号优选为industrial r058040f35,耐受硫酸质量浓度优选为<25%,硫酸截留率优选为90~95%,截留孔径优选为0.0001μm,所述一级耐酸膜元件的耐压范围优选为2~4mpa,所述二级耐酸膜元件的耐压范围优选为5~8mpa,所述三级耐酸膜元件的耐压范围优选为1.5~2.5mpa。

56.为了进一步说明本发明,下面结合实施例对本发明提供的一种铝型材阳极氧化槽清洗后酸性废水的循环利用方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.实施例1

58.以某铝材氧化企业为例:

59.每日阳极氧化铝型材150吨,阳极氧化槽每日使用98%工业硫酸7吨,每日氧化槽后水洗槽使用自来水300吨,水洗槽排水硫酸浓度15g/l,铝离子1.1g/l。

60.将上述的铝型材阳极氧化槽清洗后酸性废水经过以下工艺方法处理(图1为工艺流程图):

61.(1)将上述阳极氧化槽清洗后的酸性清洗废水经收集槽收集;

62.(2)将所述收集后的酸性清洗废水通过预处理膜过滤,其中预处理膜为耐酸型陶瓷膜组件,截留孔径为0.05μm,去除废水中微量灰分以及表观特征为0.05微米以上粒径的悬浮物,得到过滤水;

63.(3)将所述过滤水经过一级耐酸膜元件,得到浓缩酸水和含有低浓度酸的产水;所述步骤(3)中浓缩酸水的浓度为25g/l;所述步骤(3)含有低浓度酸的产水中酸浓度为1.5g/l;

64.(4)将所述步骤(3)中的含有低浓度酸的产水通过三级耐酸膜元件实现水的高效分离,得到分离后的产水(0.1g/l)和分离后的浓缩酸水,其中分离后的产水经过调节ph为7后直接返回回用水槽内,分离后的浓缩酸水返回步骤(3)中的一级耐酸膜元件再进行循环回收利用;

65.(5)将所述步骤(3)中的浓缩酸水再经过二级耐酸膜元件得到高效的浓缩酸水(90g/l)和含有低浓度酸的产水(酸的浓度低于10g/l),所述高效的浓缩酸水进入低温浓缩系统在40℃下进行蒸发,蒸发得到的浓缩酸水冷却后经过分离将其中的硫酸铝结晶体分离出来,浓缩酸水回收于酸暂存槽中,可直接用于阳极氧化槽使用;蒸发产生的冷凝水调节ph为7后,返回步骤(4)中的回用水槽内,用于继续清洗工件;

66.所述含有低浓度酸的产水返回步骤(3)中的一级耐酸膜元件再进行循环回收利

用。

67.经过上述处理后,每日节约98%工业硫酸4吨,节约自来水290吨,节约氢氧化钠3.25吨。回用水电导率介于100~400us/cm,回用水ph为7,回收硫酸质量浓度60%,折合约4吨98%的工业硫酸,结晶硫酸铝约200kg。

68.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。