1.本发明涉及先进功能陶瓷制备技术领域,具体涉及非晶晶化制备镁铝尖晶石透明陶瓷的方法。

背景技术:

2.镁铝尖晶石是mgo-al2o3体系中唯一稳定的化合物,它具有熔点高、强度高、硬度大、透过波段宽(0.19~7.0μm),并可用来制造大尺寸透明陶瓷,被广泛应用于透明装甲、红外窗口、红外整流罩、压力容器窗口等军、民用领域。

3.目前,高分散性、高烧结活性的镁铝尖晶石粉体不易制备,而无压烧结/热等静压,热压/热等静压和放电等离子烧结这些常用的制备镁铝尖晶石透明陶瓷的方法也都存在一些不足:无压烧结制备镁铝尖晶石透明陶瓷通常需要较长的保温时间(20小时),较慢的升温速率(1~4℃/min)来达到高密度以排除气孔,制备周期较长,影响效率。热压烧结制备镁铝尖晶石透明陶瓷常要加入lif烧结助剂,容易导致晶粒尺寸较大(200~300μm),并且由于设备的限制,难以制备复杂形状的样品。放电等离子烧结制备的镁铝尖晶石透明陶瓷容易被碳污染导致光学性能下降,例如s.benaissa等人以纯尖晶石纳米粉体为原料,于1300℃及73mpa下进行放电等离子烧结,得到平均晶粒尺寸为250nm的镁铝尖晶石透明陶瓷,在550nm处的透过率为70%,并且样品呈浅黑色,光学性能也不是很好(s.benaissa,m.hamidouche,m.kolli,characterization of nanostructured mgal2o

4 ceramics fabricated by spark plasma sintering[j].ceramics international 42(2016)8839-8846)。

[0004]

综上所述,基于镁铝尖晶石透明陶瓷在军用、民用等方面的重要应用,传统的通过粉末烧结的方法已无法满足镁铝尖晶石在大尺寸、复杂形状、优异光学和力学性能等方面的需求。

技术实现要素:

[0005]

本发明的目的是提供一种非晶晶化制备镁铝尖晶石透明陶瓷的方法。

[0006]

为实现上述目的,本发明采用的技术方案如下:

[0007]

非晶晶化制备镁铝尖晶石透明陶瓷的方法,包括以下步骤:

[0008]

(1)按照化学式mgo

·

nal2o3,0.98≤n≤1.5中mgo和al2o3的摩尔比分别称量mgo和al2o3粉体作为陶瓷粉体,将称量好的陶瓷粉体、晶核剂p2o5、网络形成体sio2、无水乙醇按一定比例混合后置于球磨罐中,球磨得到混合浆料;

[0009]

(2)将步骤(1)中的混合浆料烘干,再倒入氧化铝坩埚中加热熔融,熔融温度2150~2350℃;

[0010]

(3)将步骤(2)中的熔融体倒入预热好的圆柱状钢板模具中,之后快速冷却得到玻璃前驱体材料;

[0011]

(4)将步骤(3)得到的圆柱状玻璃前驱体材料,采用非晶晶化法:将圆柱状样品磨

抛成玻璃原片样品,以4~6℃/min的速率从室温升至核化温度790~820℃,保温1~3h,再以2~4℃/min的速率升温至晶化温度890~910℃,保温1~3h,最后以4~6℃/min的升温速率升温至退火温度1150~1250℃,保温2~5h,再以0.5~2℃/min降至800℃,最后以3~5℃/min降至室温,最终得到镁铝尖晶石透明陶瓷。

[0012]

优选的,步骤(1)中所述p2o5的加入量占陶瓷粉体总质量的0.1~1.8wt.%,所述sio2的加入量为陶瓷粉体总质量的0.1~1.5wt.%。

[0013]

优选的,步骤(1)中所述球磨转速为160~190r/min,球磨时间为10~20h。

[0014]

优选的,步骤(2)中所述混合浆料的烘干温度为70℃,烘干时间为6~12h。

[0015]

优选的,步骤(2)中,所述加热熔融的升温制度是:按照室温下以6~10℃/min的升温速率升至1180~1250℃,保温1~3h,再以3~6℃/min的升温速率升至熔融温度,保温1~3h。

[0016]

优选的,步骤(3)中,所述圆柱状钢板模具的预热温度为500~700℃。

[0017]

优选的,步骤(3)中,采用液氮快速冷却。

[0018]

与现有技术相比,本发明具有如下有益效果:

[0019]

(1)与传统粉末烧结法制备镁铝尖晶石透明陶瓷的工艺相比,采用非晶晶化法制备的镁铝尖晶石透明陶瓷不需要高烧结活性、高分散性的纳米粉体作为原料,而且从玻璃状态进行低温析晶,玻璃熔体的流动性好,可以得到均匀细小的晶粒,晶粒尺寸可以达到45~110nm。

[0020]

(2)由于晶化率高达99.8%~100%,检测不到任何玻璃相的存在,所以制备出来的陶瓷光学性能优异,在可见光波段透过率可以达到79.8%~81.3%,在中红外波段的透过率最高可以达到86.2%,接近理论透过率。

[0021]

(3)通过非晶晶化法可以制备出50*80*2cm的大尺寸镁铝尖晶石透明陶瓷,并且可以制备出柱状、导弹头状等复杂形状。

[0022]

(4)利用非晶晶化法与传统粉末烧结法制备镁铝尖晶石透明陶瓷的工艺相比,该方法所需要的晶化时间和保温时间更短,只需要3~5h,效率高达96%。

附图说明

[0023]

图1为非晶晶化法制备mgo

·

nal2o3透明陶瓷的实物图。

[0024]

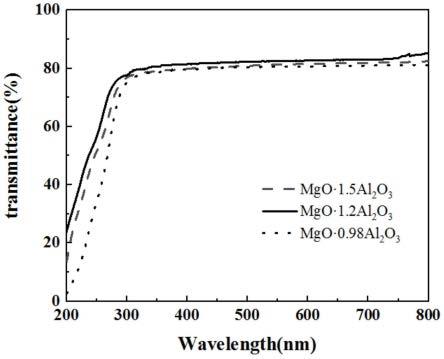

图2为非晶晶化法制备mgo

·

nal2o3透明陶瓷的透过率曲线,点线代表n=0.98,实线代表n=1.2,虚线代表n=1.5。

[0025]

图3为非晶晶化法制备mgo

·

1.2al2o3透明陶瓷的实验测定(圆圈)和全谱拟合(线)的x射线谱图。

具体实施方式

[0026]

下面结合附图和具体实施例对本发明作进一步详细说明。

[0027]

实施例1

[0028]

一种采用非晶晶化法制备镁铝尖晶石透明陶瓷的方法,具体步骤如下:

[0029]

(1)按照化学式mgo

·

nal2o3,n=0.98分别称量mgo和al2o3粉体作为陶瓷粉体,以称量陶瓷粉体60g为准,其中mgo的质量为17.2454g,al2o3的质量为42.7546g,将称量好的陶

瓷粉体、0.06g晶核剂p2o5、0.06g网络形成体sio2(也可做烧结助剂)、无水乙醇按一定比例混合后置于球磨罐中,采用行星式球磨,球磨转速为160r/min,球磨时间为10h。

[0030]

(2)将步骤(1)所制得的浆料倒入氧化铝坩埚中,以6℃/min由室温升至1180℃,保温1h,再以3℃/min升至熔融温度2150℃,保温1h。

[0031]

(3)将步骤(2)中的熔融体倒入500℃预热好的圆柱状钢板模具中,本实施例使用的模具尺寸为之后再利用液氮进行快速冷却得到玻璃前驱体材料。

[0032]

(4)将步骤(3)得到的圆柱状玻璃前驱体材料,采用非晶晶化法——将圆柱状样品磨抛成玻璃原片样品,以4℃/min的速率从室温升至790℃,保温1h,再以2℃/min的速率升温至890℃,保温1h,最后以4℃/min的升温速率升温至1150℃,保温3h,进行退火处理,之后再以1℃/min降至800℃,3℃/min降至室温,最终得到镁铝尖晶石透明陶瓷。

[0033]

图1中1号样品为非晶晶化法制备mgo

·

0.98al2o3透明陶瓷的实物图,可以清楚地看到陶瓷下面的字母。

[0034]

图2为非晶晶化法制备mgo

·

nal2o3透明陶瓷的透过率曲线,其中点线代表n=0.98的样品,在红外区域的透过率可以达到80%。

[0035]

通过xrd图可以计算出所制得的镁铝尖晶石透明陶瓷的晶化率高达99.8%;通过sem及公共线性截距分析测量的平均晶粒尺寸为80nm,并观察到其晶粒分布均匀;采用机械万能试验机对所制得的样品进行三点测试,其抗弯强度可达到281mpa,硬度可达到13.32gpa。

[0036]

实施例2

[0037]

一种采用非晶晶化法制备镁铝尖晶石透明陶瓷的方法,具体步骤如下:

[0038]

(1)按照化学式mgo

·

nal2o3,n=1.2分别称量mgo和al2o3粉体作为陶瓷粉体,以称量陶瓷粉体60g为准,其中mgo的质量为14.8672g,al2o3的质量为45.1328g,将称量好的陶瓷粉体、1.02g晶核剂p2o5、0.6g网络形成体sio2(也可做烧结助剂)、无水乙醇按一定比例混合后置于球磨罐中,采用行星式球磨,球磨转速为190r/min,球磨时间为15h。

[0039]

(2)将步骤(1)所制得的浆料倒入氧化铝坩埚中,以10℃/min由室温升至1200℃,保温2h,再以5℃/min升至熔融温度2350℃,保温2h。

[0040]

(3)将步骤(2)中的熔融体倒入600℃预热好的圆柱状钢板模具中,本实施例使用的模具尺寸为之后再利用液氮进行快速冷却得到玻璃前驱体材料。

[0041]

(4)将步骤(3)得到的圆柱状玻璃前驱体材料,采用非晶晶化法——将圆柱状样品磨抛成玻璃原片样品,以5℃/min的速率从室温升至800℃,保温2h,再以3℃/min的速率升温至900℃,保温2h,最后以5℃/min的升温速率升温至1200℃,保温2h,进行退火处理,之后再以0.5℃/min降至800℃,5℃/min降至室温,最终得到镁铝尖晶石透明陶瓷。

[0042]

图1中2号样品为非晶晶化法制备mgo

·

1.2al2o3透明陶瓷的实物图,也可以清楚地看到陶瓷下面的字母。

[0043]

图2为非晶晶化法制备mgo

·

nal2o3透明陶瓷的透过率曲线,其中实线代表n=1.2的样品,在红外区域的透过率可以达到85%。

[0044]

图3为非晶晶化法制备mgo

·

1.2al2o3透明陶瓷的实验测定(圆圈)和全谱拟合(线)的x射线谱图,由图可以看出,所有的峰都得到了很好的拟合,精修结果显示非晶晶化后样品的晶化率为100%,没有非晶相的存在,说明在该条件下所获得的的材料为完全晶化的镁

铝尖晶石透明陶瓷,而并非晶化不完全的玻璃陶瓷材料。

[0045]

通过sem及公共线性截距分析测量的平均晶粒尺寸为45nm,并观察到其晶粒分布均匀;采用机械万能试验机对所制得的样品进行三点测试,其抗弯强度可达到297mpa,硬度可达到13.46gpa。

[0046]

实施例3

[0047]

一种采用非晶晶化法制备镁铝尖晶石透明陶瓷的方法,具体步骤如下:

[0048]

(1)按照化学式mgo

·

nal2o3,n=1.5分别称量mgo和al2o3粉体作为陶瓷粉体,以称量陶瓷粉体60g为准,其中mgo的质量为12.5139g,al2o3的质量为47.4861g,将称量好的陶瓷粉体、1.08g晶核剂p2o5、0.9g网络形成体sio2(也可做烧结助剂)、无水乙醇按一定比例混合后置于球磨罐中,采用行星式球磨,球磨转速为180r/min,球磨时间为20h。

[0049]

(2)将步骤(1)所制得的浆料倒入氧化铝坩埚中,以8℃/min由室温升至1250℃,保温3h,再以6℃/min升至熔融温度2250℃,保温3h。

[0050]

(3)将步骤(2)中的熔融体倒入700℃预热好的圆柱状钢板模具中,本发明使用的模具尺寸为之后再利用利用液氮进行快速冷却得到玻璃前驱体材料。

[0051]

(4)将步骤(3)得到的圆柱状玻璃前驱体材料,采用非晶晶化法——将圆柱状样品磨抛成玻璃原片样品,以6℃/min的速率从室温升至820℃,保温3h,再以4℃/min的速率升温至910℃,保温3h,最后以6℃/min的升温速率升温至1250℃,保温5h,进行退火处理,之后再以2℃/min降至800℃,4℃/min降至室温,最终得到镁铝尖晶石透明陶瓷。

[0052]

图1中3号样品为非晶晶化法制备mgo

·

1.5al2o3透明陶瓷的实物图,也可以清楚地看到陶瓷下面的字母。

[0053]

图2为非晶晶化法制备mgo

·

nal2o3透明陶瓷的透过率曲线,其中虚线代表n=1.5的样品,在红外区域的透过率可以达到82%。

[0054]

通过xrd图可以计算出所制得的镁铝尖晶石透明陶瓷的晶化率高达99.8%;通过sem及公共线性截距分析测量的平均晶粒尺寸为80nm,并观察到其晶粒分布均匀;采用机械万能试验机对所制得的样品进行三点测试,其抗弯强度可达到289mpa,硬度可达到13.39gpa。

[0055]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。