一种耐高温阻燃性能优化的epp复合材料及其制备方法

技术领域

1.本发明涉及阻燃复合材料技术领域,尤其是一种耐高温阻燃性能优化的epp复合材料及其制备方法。

背景技术:

2.聚丙烯塑料发泡材料(expanded polypropylene,简称epp),是性能卓越的高结晶型聚合物/气体复合材料,以其独特而优越的性能成为当前增长最快的环保新型抗压缓冲隔热材料。以epp材料制备而成的制品具有十分优异的抗震吸能性能、形变后恢复率高、耐热性、耐化学品、耐油性和隔热性,且其质量轻,可大幅度减轻物品重量。epp复合材料已被广泛应用在各个领域,例如:it领域制作包装材料,汽车领域制备汽车侧面防震芯等配件材料。

3.随着epp复合材料应用领域的不断扩大,对epp复合材料的需求量也越来越高,而且对epp复合材料的各项性能要求也越来越高,使得现有技术中出现了大量关于epp复合材料的研究技术,例如:专利号为200680032637.2公开了制备阻燃复合材料的方法和所获得的材料,具体针对复合材料性能改善研究,具体是经提供泡沫聚合物小球,将涂层施加在小球上,将如此涂覆的小球成型为所述复合材料,所述涂层为水性凝胶形成组合物,包含5-40%重量的铝硅酸盐,0-10%重量的提高膜完整性的有机液体,且有机液体基本上不与水混溶,余量为水和一种或多种任选的其他成分。所述泡沫聚合物为泡沫聚丙烯,有机液体为多羟基醇,矿物油,液体石蜡油,二醇醚,硅油及其混合物的液体。还包括金属氧化物或相应金属,达到帮助保护膜的完整性,金属氧化物选自氧化锌、氧化硅、氧化铝等两种或者多种的氧化物的混合物,使经涂覆或其他方法将组合物施用于泡沫聚合物而形成的膜的溶解性降低。且经实施例4,实施例5是否加入氧化锌试验得知:加入少量氧化锌能够提高耐水性;同时经实施例8,实施例9,实施例10,实施例11制备复合材料,其具有相应的性能,使得干燥后的重量损失<5%,且通过了根据din4102b2所进行的试验,达到了阻燃剂eps相媲美的效果。

4.再例如:专利号为201510057496.0公开了种tpo汽车仪表板表皮材料及其制造方法,公开了将epp材料应用的研究,具体是由tpo表面层和与tpo表面层粘贴在一起的epp泡沫塑料组成,所述的epp泡沫塑料,是可发性聚丙烯泡沫塑料,发泡倍数为22-30倍。tpo表层背层复合epp泡沫层方法,在生产tpo表层时,将epp泡沫塑料直接从三辊压延机上辊与中间辊之间导入,处于熔融态的tpo材料将与epp泡沫层牢牢的粘合在一起。使得所获得的tpo表皮外层性能得到了大幅度的改善,如拉伸强度、断裂伸长率、撕裂强度均得到了改善。

5.再例如:专利申请号为:202110363321.8公开了纳米介孔功能矿物复合绝热保温芯材的制备方法,包括:1)高分子有机材料制备;2)高分子有机材料覆膜:取酚醛树脂、纳米氧化锌、纳米氧化硅,混匀合成阻燃粘结剂;与epp发泡颗粒放入模箱中均匀搅拌,加入阻燃粘结剂,混合均匀;3)无机粉体矿物浆料制备:将粉体矿物加入反应釜,在反应釜中充分均匀搅拌加水,形成稠状的无机粉体矿物浆料;4)混料搅拌:将步骤2)覆膜后的发泡颗粒与无

机粉体矿物浆料混合,注入混料箱,加入纳米介孔矿物搅拌;5)熟化定型:步骤4)得到的混合料,于常温下加压,熟化;脱模形成块状,冷却;制备的保温芯材热值<20,k值≤0.040w/m.k,氧指数>30,憎水率99%以上。

6.可见,现有技术中已经大量开展了epp复合材料性能改善研究以及应用研究,但所制备采用的原料选择相对较高,成本较大,而且对epp复合材料的综合性能改善依然不理想。因此,本研究者结合长期以来从事复合材料生产与研究实践,开展了epp复合材料研究,实现了对epp复合材料的耐高温、阻燃性能的优化,为epp复合材料提供了新的产品。

技术实现要素:

7.为了解决现有技术中存在的上述技术问题,本发明提供一种耐高温阻燃性能优化的epp复合材料及其制备方法。

8.具体是通过以下技术方案得以实现的:

9.本发明创造的目的之一在于提供耐高温阻燃性能优化的epp复合材料,包括epp聚合物和用于改性所述epp聚合物的改性剂,所述epp聚合物是粒径介于0.5-1.0mm之间的颗粒,且所述epp聚合物能够发泡而膨胀;所述改性剂是无机矿物尾渣粉配制而成的悬浮液,以重量百分比计为无机矿物尾渣粉3-7%,硅油20%,余量为水;所述epp聚合物与所述改性剂质量比为1:0.15-0.3。

10.经选用无机矿物尾渣粉制备成悬浮液状的改性剂后,实现了将epp聚合物颗粒倒入搅拌混合,实现改性剂在epp聚合物颗粒表面涂覆、混合,达到改善epp聚合物表面成膜阻燃性能,降低了对epp聚合物颗粒改性处理的成本。

11.为了避免改性剂成分过多而在复合材料中形成较多的粉尘,继而影响复合材料抗拉伸性能,优选,所述epp聚合物与所述改性剂质量比为1:0.2。

12.为了能够改善epp复合材料的阻燃性,且保障epp复合材料的抗拉伸性能,优选,所述epp聚合物能够发泡至颗粒粒径介于4-6mm之间。

13.更有选,所述改性剂是无机矿物尾渣粉配制而成的悬浮液,以重量百分比计为无机矿物尾渣粉4%,硅油20%,余量为水。

14.优选,所述无机矿物尾渣粉是采用萤石尾矿渣球磨并过600目筛的粉末与锌冶炼厂烟灰球磨并过600目筛的粉末按照等质量比混合而成的混合物。

15.本发明创造的目的之二还提供耐高温阻燃性能优化的epp复合材料制备方法,包括以下步骤:

16.(1)制备膨胀epp聚合物;

17.(2)制备改性剂;

18.(3)将步骤(1)的膨胀epp聚合物与改性剂混合拌匀,转入铸膜成型;所述epp聚合物与所述改性剂质量比为1:0.15-0.3;所述epp聚合物是粒径介于0.5-1.0mm之间的颗粒,且所述epp聚合物能被发泡而膨胀;所述改性剂是无机矿物尾渣粉配制而成的悬浮液,以重量百分比计为无机矿物尾渣粉3-7%,硅油20%,余量为水。

19.简化了epp复合材料制备工艺,且能够保障epp复合材料的阻燃性能,提高epp复合材料的抗拉伸性能。

20.优选,所述步骤(2)是将萤石尾矿渣调整至含水率<5wt%,送入球磨机中球磨,并

过600目筛,得到萤石尾矿渣粉;将锌冶炼厂烟灰调整至含水率介于1-5wt%之间后,送入球磨机中球磨,并过600目筛,得到含锌烟灰粉;将萤石尾矿渣粉与含锌烟灰粉按照等质量比混合成无机矿物尾渣粉;再将无机矿物尾渣粉、硅油、水依次加入,并采用1000r/min搅拌速度搅拌处理10min,形成悬浮液。

21.更优选,所述步骤(1)是将粒径介于0.5-1.0mm之间的epp聚合物颗粒在压力为0.18pa下膨胀至粒径介于4-6mm之间。

22.与现有技术相比,本发明创造的技术效果体现在:

23.(1)原料易得,原料成本低,实现了变废为宝,充分利用固废资源,降低了复合材料性能改善的成本。

24.(2)制备工艺简单,能够采用直接搅拌混合工艺,实现epp颗粒表面涂覆改性剂,结合充分发泡膨胀处理epp聚合物颗粒,极大程度提高了复合材料阻燃性,而且保障了复合材料的抗拉伸性能。

具体实施方式

25.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

26.在某些实施例中,耐高温阻燃性能优化的epp复合材料,包括epp聚合物和用于改性所述epp聚合物的改性剂,所述epp聚合物是粒径介于0.5-1.0mm之间的颗粒,且所述epp聚合物能够发泡而膨胀;所述改性剂是无机矿物尾渣粉配制而成的悬浮液,以重量百分比计为无机矿物尾渣粉3-7%,例如:3%,4%,4.5%,5%,5.5%,6%,7%等,硅油20%,余量为水;所述epp聚合物与所述改性剂质量比为1:0.15-0.3,例如:1:0.15,1:0.20,1:0.27,1:0.30等。

27.在某些实施例中,所述epp聚合物能被发泡而膨胀是能够发泡至颗粒粒径介于4-6mm之间,使得epp聚合物能够被充分发泡的同时,保持epp聚合物的属性性能,增强所得epp复合材料的抗拉伸强度。

28.在某些实施例中,所述无机矿物尾渣粉是采用萤石尾矿渣球磨并过600目筛的粉末与锌冶炼厂烟灰球磨并过600目筛的粉末按照等质量比混合而成的混合物。利用萤石尾矿渣,使得萤石尾矿渣中二氧化硅成分得到充分利用的同时,还利用萤石尾矿渣本身所具有塑性作用,结合锌冶炼厂烟灰中含有多金属氧化物成分,例如氧化锌成分,实现了固废成分变废为宝,还补充了金属氧化物成分,实现形成悬浮液之后改性epp聚合物颗粒,达到增强epp复合材料阻燃性的同时,改善了epp复合材料的抗拉伸性能。

29.在某些实施例中,耐高温阻燃性能优化的epp复合材料制备方法,包括以下步骤:

30.(1)制备膨胀epp聚合物;

31.(2)制备改性剂;

32.(3)将步骤(1)的膨胀epp聚合物与改性剂混合拌匀,转入铸膜成型;所述epp聚合物与所述改性剂质量比为1:0.15-0.3;所述epp聚合物是粒径介于0.5-1.0mm之间的颗粒,且所述epp聚合物能够发泡而膨胀;所述改性剂是无机矿物尾渣粉配制而成的悬浮液,以重量份计为无机矿物尾渣粉3-7%,硅油20%,余量为水。

33.该工艺步骤简单,易于操作,所得的epp复合材料的阻燃性能和抗拉伸性能优异。

34.在某些实施例中,所述步骤(2)是将萤石尾矿渣调整至含水率<5wt%,送入球磨机中球磨,并过600目筛,得到萤石尾矿渣粉;将锌冶炼厂烟灰调整至含水率介于1-5wt%之间后,送入球磨机中球磨,并过600目筛,得到含锌烟灰粉;将萤石尾矿渣粉与含锌烟灰粉按照等质量比混合成无机矿物尾渣粉;再将无机矿物尾渣粉、硅油、水依次加入,并采用1000r/min搅拌速度搅拌处理10min,形成悬浮液。

35.在某些实施例中,所述步骤(1)是将粒径介于0.5-1.0mm之间的epp聚合物颗粒在压力为0.18pa下膨胀至粒径介于4-6mm之间。具体压力膨胀可参照例如:专利号为200680032637.2的实施例8所公开间歇膨胀器进行膨胀处理的技术手段,控制膨胀压力为0.18pa即可。

36.实施例1

37.将萤石尾矿渣调整至含水率<5%,送入球磨机中球磨,并过600目筛,得到萤石尾矿渣粉;将锌冶炼厂烟灰调整至含水率介于1-5%之间后,送入球磨机中球磨,并过600目筛,得到含锌烟灰粉;将萤石尾矿渣粉与含锌烟灰粉按照等质量比混合成无机矿物尾渣粉;再将无机矿物尾渣粉、硅油、水按照质量百分比计为无机矿物尾渣粉3%,硅油20%,余量为水,依次加入,并采用1000r/min搅拌速度搅拌处理10min,形成改性剂悬浮液。

38.将粒径介于0.5-1.0mm之间的epp聚合物颗粒在压力为0.18pa下膨胀至粒径介于4-6mm之间,得膨胀epp聚合物。

39.将膨胀epp聚合物与改性剂按质量比为1:0.15混合拌匀,转入铸膜成型,即得。

40.实施例2

41.将萤石尾矿渣调整至含水率<5%,送入球磨机中球磨,并过600目筛,得到萤石尾矿渣粉;将锌冶炼厂烟灰调整至含水率介于1-5%之间后,送入球磨机中球磨,并过600目筛,得到含锌烟灰粉;将萤石尾矿渣粉与含锌烟灰粉按照等质量比混合成无机矿物尾渣粉;再将无机矿物尾渣粉、硅油、水按照质量百分比计为无机矿物尾渣粉7%,硅油20%,余量为水,依次加入,并采用1000r/min搅拌速度搅拌处理10min,形成改性剂悬浮液。

42.将粒径介于0.5-1.0mm之间的epp聚合物颗粒在压力为0.18pa下膨胀至粒径介于4-6mm之间,得膨胀epp聚合物。

43.将膨胀epp聚合物与改性剂按质量比为1:0.3混合拌匀,转入铸膜成型,即得。

44.实施例3

45.将萤石尾矿渣调整至含水率<5%,送入球磨机中球磨,并过600目筛,得到萤石尾矿渣粉;将锌冶炼厂烟灰调整至含水率介于1-5%之间后,送入球磨机中球磨,并过600目筛,得到含锌烟灰粉;将萤石尾矿渣粉与含锌烟灰粉按照等质量比混合成无机矿物尾渣粉;再将无机矿物尾渣粉、硅油、水按照质量百分比计为无机矿物尾渣粉6%,硅油20%,余量为水,依次加入,并采用1000r/min搅拌速度搅拌处理10min,形成改性剂悬浮液。

46.将粒径介于0.5-1.0mm之间的epp聚合物颗粒在压力为0.18pa下膨胀至粒径介于4-6mm之间,得膨胀epp聚合物。

47.将膨胀epp聚合物与改性剂按质量比为1:0.2混合拌匀,转入铸膜成型,即得。

48.实施例4

49.在实施例1的基础上,萤石尾矿渣粉采用等质量的二氧化硅粉代替,其他均按照实施例1的步骤进行制备。

50.实施例5

51.在实施例1的基础上,含锌烟灰粉采用等质量的氧化锌粉末代替,其他均按照实施例1的步骤进行制备。

52.实施例6

53.在实施例1的基础上,硅油采用等质量的水代替,其他均同实施例1。

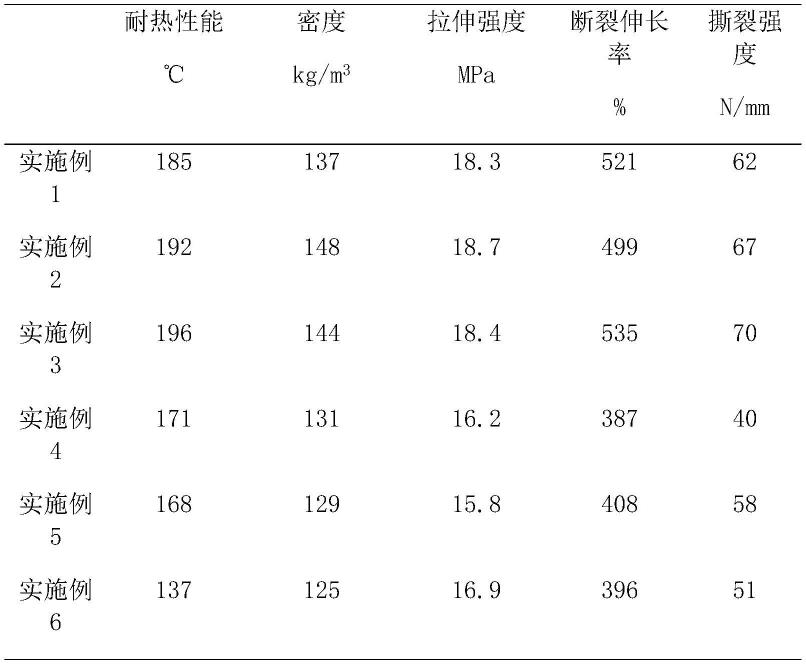

54.以实施例1-6所制备的epp复合材料作为样品,并检测其耐热性能(℃)、密度(kg/m3)、拉伸强度(mpa)、断裂伸长率(%)、撕裂强度(n/mm),其结果如下表1所示:

55.表1 epp复合材料性能检测结果

[0056][0057]

备注:耐热性检测参照gb/t1035-1970检测;密度检测参照gb/t1033-1986检测。

[0058]

由表1得知:采用萤石尾矿渣代替二氧化硅成分,同时,采用含锌烟灰粉代替氧化锌粉末,使得利用萤石尾矿渣粉与含锌烟灰粉复合制备成无机矿物尾渣粉,并利用无机矿物尾渣粉、硅油、水配制成悬浮液,再将该悬浮液作为改性剂,与epp聚合物颗粒混合拌匀制备成epp复合材料,其耐热性大幅度的增强,且抗拉伸性能优异,极大程度提高了epp复合材料的综合性能,而且还降低了传统需要采用金属氧化物配制成为改性剂而造成的成本较高的缺陷,极大程度降低了epp复合材料制备成本,具有显著的经济效益。

[0059]

本发明创造其他未尽事宜参照现有技术或者本领域技术人员所熟知的公知常识,常规技术手段加以实现,例如:抗拉伸性能检测。

[0060]

本发明创造试验过程中铸模制备而成的样品片是规格为10cm

×

10cm

×

0.5cm的片状,在铸模制备成型过程中,是利用常温下加压,熟化定型,再经脱模冷却而成,熟化温度控制在90℃左右,熟化时间至少为10h,常温下加压时,是加压至压缩比达到40%时而成。本发明创造整体制备工艺简单,所采用的原料易得,成本低,优化阻燃性的同时,改善了抗拉伸

性能。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。