1.本发明涉及负载箱技术领域,具体涉及一种冷板式液冷系统及测试方法。

背景技术:

2.自服务器诞生以来,散热一直是一个难以突破的技术瓶颈,而随着它的发展,解决散热问题的重要性日益凸显。常见的服务器主要依靠的是通过冷空气进行制冷的手段,但是随着超级计算机的发展,芯片的集成度以及计算速度不断提高,能耗也不断增加,散热问题愈发亟待解决。传统的风冷散热方式是直接移热方式,依靠单相流体的对流换热方法和强制风冷方法只能用于热流密度不大于10w/cm2的电子器件,对于热流密度大于10w/cm2就显得无能为力。然而cpu芯片的发热量已由几年前的1

×

105w/m2左右猛增到现在的1

×

106w/m2左右,风冷已经不足以满足目前的制冷需求,甚至散热已经制约了服务器和数据中心的发展,因此,液冷服务器应运而生,液冷服务器的产生也由此带来了液冷系统交付前验证工作的需求。

3.目前冷板式液冷系统的测试主要采用自制工装件连接冷板式液冷系统供回水管路,自制工装件包括管道、压力表、闸阀及流量计,通过调节自制工装件上闸阀开度来模拟末端设备阻力,进而查看系统中流量是否满足设计需求。目前测试方案主要缺点有以下几点:

4.(1)设备为定制设备,无法形成统一标准,投入成本高,重复利用率低;

5.(2)定制工装件仅能模拟出末端设备阻力及流量情况,无法和实际服务器一样产生热量,导致液冷系统无热量,系统中制冷设备的制冷能力无法进行测试;

6.(3)定制工装件为简单的组装器件,无法模拟末端设备带电后运行状态,致使末端无法进行带载测试,无法全方位对数据中心健康程度进行检测;

7.(4)现有方案为实现末端电气系统带载测试,采用传统风冷假负载带载,致使房间内热量无法通过冷板式液冷系统散出,导致机房内告警,严重的可能导致机房内设备起火,存在巨大安全隐患。

技术实现要素:

8.为了解决上述技术问题,本发明提出了一种冷板式液冷系统,通过可调节的液冷机柜,即液冷假负载,可最大限度地模拟不同负载率的实际运行工况,本系统可模拟测试设备故障、环网故障、极限温升等故障场景下冷却塔、水泵、板式换热器、cdu等设备的功能、性能,为液冷系统经济可靠运行提供了数据支持。

9.为实现上述目的,本发明采用如下技术方案:

10.一种冷板式液冷系统,包括液冷系统由室外冷却单元、室内换热单元、冷量输配模块和液冷机柜;

11.所述室外冷却单元包括冷却塔、第一水泵和第一阀门,所述所述室内换热单元包括板式换热器、第二水泵和第二阀门,所述液冷机柜内设有服务器机柜,所述板式换热器一

侧通过管路依次与所述冷却塔、第一水泵和第一阀门相连形成一次侧回路,所述板式换热器另一侧通过管路依次与所述第二水泵、冷量输配模块和服务器机柜相连形成二次侧回路,所述第二阀门设置在所述第二水泵出口和所述板式换热器入口之间。

12.优选地,所述室外冷却单元、冷量输配模块和液冷机柜均设置至少一组,多组所述室外冷却单元与所述板式换热器并联,多组所述冷量输配模块和液冷机柜串联后与所述板式换热器并联。

13.优选地,多组冷量输配模块采用n x配置。

14.优选地,所述液冷机柜设有可调节负载量的档位开关。

15.优选地,所述一次侧回路循环工质为冷却水,所述二次侧回路循环工质为去离子水或纯化水。

16.本发明还提供了一种冷板式液冷系统的测试方法,包括如下步骤:

17.s1,测试前期准备工作;

18.所述s1具体包括如下步骤:

19.s101,依据一次侧和二次侧工质的特点以及运行工况的要求,匹配一次侧、二次侧管路系统器件及部件的选型;

20.s102,板式液冷系统,需配置紧急泄压阀、安全阀,并在二次侧所述冷量输配模块即cdu设备区、一次侧所述第二水泵房内设置紧急排水沟或排水地漏;

21.s2,冷板式液冷系统带载测试;

22.所述s2具体包括如下步骤:

23.s201,调节机房内所述液冷机柜,使冷板式液冷系统达到不同负载率;

24.s202,冷板式液冷系统运行过程中,记录所述冷却塔、板式换热器、第一水泵、第二水泵的性能参数;

25.s203,对所述冷却塔进出水温度、二次侧管路流量、各机房支路温度、各机房支路流量包含前中后三点、最不利段的流量、总管进出阻力、各支路阻力、末端负载阻力、详细记录不同负载率的稳定运行数据稳定运行时间不少于1小时,观察是否有异常情况;

26.s204,冷板式液冷系统设计满载运行;

27.s205,运行过程中,记录所述冷却塔,第一水泵及液冷机柜4的性能参数;

28.s206,冷板式液冷系统带载运行后,记录冷却塔进出水温度、二次侧管路流量、各机房支路进出水温度、总管流量、各机房支路流量包含前中后三点、最不利段的流量、总管进出阻力、各支路阻力、末端负载阻力、详细记录不同负载率的稳定运行数据,观察是否有异常情况;

29.s207,冷板式液冷系统满载运行1小时后,确认冷板式液冷系统各设备性能参数正常、无异常情况,先关闭所述液冷机柜再关闭水系统,测试结束;

30.s3,冷板式液冷系统极限温升测试;

31.所述s3具体包括如下步骤:

32.s301,机房内所有所述液冷机柜满载运行,模拟一次侧所述第一水泵全部故障,记录cdu二次侧供水温升时间;

33.s302,恢复cdu一次侧所述第一水泵12自动运行,记录温降时间;

34.s303,机房5内所述液冷机柜4满载运行,模拟多个所述冷却塔11同时失效,记录

cdu一次侧供水温度温升时间;

35.s304,恢复所述冷却塔自动运行,记录cdu一次侧供水温度温降时间。

36.与现有技术相比,本发明具有如下有益效果:

37.本发明通过将设有可调节档位开关的液冷机柜接入液冷测试系统,可最大限度地模拟不同负载率的实际运行工况,降低了测试成本,提高了系统的重复利用率,同时本系统可模拟测试设备故障、环网故障、极限温升等故障场景下冷却塔、水泵、板式换热器、cdu等设备的功能、性能,为液冷系统经济可靠运行提供了数据支持。

附图说明

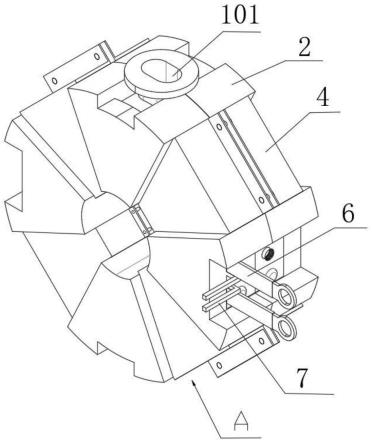

38.图1为一种冷板式液冷系统结构示意图;

39.图2为一种冷板式液冷系统的管道冗余结构示意图;

40.1、室外冷却单元;11、冷却塔;12、第一水泵;13、第一阀门;2、室内换热单元;21、板式换热器;22、第二水泵;23、第二阀门;3、冷量输配模块;4、液冷整机柜;41、服务器机柜;5、机房。

具体实施方式

41.为了使本领域技术人员能够更好的理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,很显然,所描述的实施例仅仅是本发明中的一部分实施例,而非本发明的全部实施例。

42.参照图1-2,一种冷板式液冷系统,包括液冷系统由室外冷却单元1、室内换热单元2、冷量输配模块3和液冷机柜4;

43.室外冷却单元1包括冷却塔11、第一水泵12和第一阀门13,室内换热单元2包括板式换热器21、第二水泵22和第二阀门23,液冷机柜4内设有服务器机柜41,板式换热器21一侧通过管路依次与冷却塔11、第一水泵12和第一阀门13相连形成一次侧回路,板式换热器21另一侧通过管路依次与第二水泵22、冷量输配模块3和服务器机柜41相连形成二次侧回路,第二阀门23设置在第二水泵22出口和板式换热器21入口之间。

44.其中,液冷机柜4采用的是我司一项发明专利:发明名称为一种组装式水冷负载箱体,申请号为cn202010714371.1,该液冷机柜4设有档位调节开关,通过调节档位开关实现系统的不同负载率。

45.在其中一个实施例中,室外冷却单元1、冷量输配模块3和液冷机柜4均设置至少一组,多组室外冷却单元1与板式换热器21并联,多组冷量输配模块3和液冷机柜4串联后与板式换热器21并联。其中,多组冷量输配模块3采用n x配置,这样的目的在于n x并联冗余系统允许x台设备故障退出检修,从一定程度上提高了系统可靠性。

46.在其中一个实施例中,一次侧回路循环工质为冷却水,二次侧回路循环工质为去离子水或纯化水,当然,在部分情况下,二次侧系统的循环工质也有使用非导电工质的情形。

47.本发明还提供了一种冷板式液冷系统的测试方法,包括如下步骤:

48.s1,测试前期准备工作;

49.s1具体包括如下步骤:

50.s101,依据一次侧和二次侧工质的特点以及运行工况的要求,匹配一次侧、二次侧管路系统器件及部件的选型;确保系统7x24x365持续可靠运行;

51.s102,板式液冷系统,需配置紧急泄压阀、安全阀,并在二次侧冷量输配模块3即cdu设备区、一次侧第二水泵22房内设置紧急排水沟或排水地漏;

52.避免极端情况下制冷工质大量泄漏在室内;

53.s2,冷板式液冷系统带载测试;

54.s2具体包括如下步骤:

55.s201,调节机房5内液冷机柜4,使冷板式液冷系统达到不同负载率,具体可以为25%、50%、75%、设计满载;

56.s202,冷板式液冷系统运行过程中,记录冷却塔11、板式换热器21、第一水泵12、第二水泵22的性能参数;

57.s203,对冷却塔11进出水温度、二次侧管路流量、各机房支路温度、各机房支路流量包含前中后三点、最不利段的流量、总管进出阻力、各支路阻力、末端负载阻力、详细记录不同负载率的稳定运行数据稳定运行时间不少于1小时,观察是否有异常情况;

58.s204,冷板式液冷系统设计满载运行;

59.s205,运行过程中,记录冷却塔,第一水泵12及液冷机柜4的性能参数;

60.s206,冷板式液冷系统带载运行后,记录冷却塔11进出水温度、二次侧管路流量、各机房5支路进出水温度、总管流量、各机房5支路流量包含前中后三点、最不利段的流量、总管进出阻力、各支路阻力、末端负载阻力、详细记录不同负载率的稳定运行数据,观察是否有异常情况;

61.s207,冷板式液冷系统满载运行1小时后,确认冷板式液冷系统各设备性能参数正常、无异常情况,先关闭液冷机柜4再关闭水系统,测试结束;

62.s3,冷板式液冷系统极限温升测试;

63.s3具体包括如下步骤:

64.s301,机房5内所有液冷机柜4满载运行,模拟一次侧第一水泵12全部故障,记录cdu二次侧供水温升时间,具体可以是温升为30-60℃,记录每温升1℃时间;

65.s302,恢复cdu一次侧第一水泵12自动运行,记录温降时间,具体可以是温降为60-30℃,每温降5℃记录时间;

66.s303,机房5内液冷机柜4满载运行,模拟多个冷却塔11同时失效,记录cdu一次侧供水温度温升时间温升:25-45℃,每温升1℃记录时间;

67.s304,恢复冷却塔11自动运行,记录cdu一次侧供水温度温降时间温降:45-25℃,每温降5℃记录时间。

68.本发明通过将设有可调节档位开关的液冷机柜接入液冷测试系统,并通过上述测试方法,可最大限度地模拟不同负载率的实际运行工况,同时本系统可模拟测试设备故障、环网故障、极限温升等故障场景下冷却塔、水泵、板式换热器、cdu等设备的功能、性能,为液冷系统经济可靠运行提供了数据支持。

69.以上所述是本发明实施例的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进、润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。