一种hdi电路板的盲孔埋孔激光钻孔技术方法

技术领域

1.本发明涉及hdi电路板加工技术领域,具体为一种hdi电路板的盲孔埋孔激光钻孔技术方法。

背景技术:

2.随着电子技术的飞速发展,电子产品逐渐趋于微型化、轻便化、高集成化,半导体部件的封装也趋于多引脚细间距化,这必然要求相应的搭载半导体部件的电路板也要小型轻量化和高密度化,其中,hdi是高密度互连的缩写,是生产印刷电路板的一种技术,使用微盲埋孔技术的一种线路分布密度比较高的电路板,hdi专为小容量用户设计的紧凑型产品,现有技术中的钻孔方法对电路板盲埋孔进行加工,目前激光钻孔加工工艺存在很多缺陷,其操作流程非常复杂,在操作过程中难以满足工作人员的需求,此外,由于定位孔精度的问题所导致的激光钻孔钻偏现象,进而会影响产品质量,经过图形转移工序后出现激光钻孔孔破、个短/断路,严重的还会造成产品的损坏,此外,通过现有技术中的激光钻孔工艺生产的线路板效率慢,本发明针对以上问题提出了一种新的解决方案。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种hdi电路板的盲孔埋孔激光钻孔技术方法。

5.(二)技术方案

6.为实现上述目的,本发明提供如下技术方案:一种hdi电路板的盲孔埋孔激光钻孔技术方法,包括以下步骤:

7.s1:选择覆铜料板开料,料板主要由上盖板和垫板组成,对其进行整理清洁,对于板边毛边太大,须用沙纸打磨平整或用刀片刮除;刮伤见底材或压合不良,必须挑出,此外,按照客户的要求对料板进行切割,并且检查料板的正面和反面,以确保料板的正反面是否有残缺,同时准备激光钻孔设备,对其进行调试,输入需要加工的各项参数;

8.s2:将裁切好的料板贴铝片,贴铝片之前须检查铝片有无皱折,铝片的尺寸是否与板子的尺寸大小一致,铝板尺寸小于基板时禁止使用,同时清理板面的异物和粉屑,铝板冲定位孔时两面以垫板加固防止孔口burr过大导致铝板不平整,铝板拿取时以对角拿取,严禁单手拿板;

9.s3:对料板贴胶带,完成后检查胶带的粘性是否牢固,贴完胶带后用胶捶轻敲pin钉,使pin钉突出板面的高度在0.5-1mm之间,防止因为pin钉过低造成脱pin移位;

10.s4:对贴胶带后的料板进行激光钻孔,由激光钻孔形成内层盲孔、埋孔、enc1孔、enc2孔、prj孔、addr孔、in孔、out孔、fault孔、cc孔、pwr孔和aux孔,先撕下下方的胶带,后撕下上方的胶带,以竖直方向拿起铝片禁止铝片在板面上拖动;

11.s5:在盲孔和埋孔内填充抗电镀材料,分三次填充,每次填充量为标准量的三分之

一,每次填充的间隔时间为2秒,最后将其表面抹平;将干膜贴附在载板的两侧,将干膜与载板送入到压膜机中进行压膜作业,干膜的四边与载板的四边对齐;

12.s6:通过压膜机实现压模作业,压膜机的温度控制在90-120摄氏度,压力在70-90公斤,速度在1.0米每分钟,压膜后静置12-16分钟,然后在干膜上制作干膜图形,通过蚀刻机蚀刻载板未被干膜保护区域,褪除干膜得到内层图形;

13.s7:对内层线路制作好的载板进行压合,对压合后的载板外层进行钻孔,并将钻好的孔进行孔金属化处理;处理后的载板送入到印刷机内,将调好的油墨倒在网版上进行印刷,外层图形制作后进行丝印阻焊作业,并进行丝印字符作业,然后送入锣板机内进形锣板作业,最后进行表面处理,制得外层;

14.s8:对外层线路板进行激光钻孔、外层沉铜、外层板电、外层图形制作、图形电镀、外层蚀刻,直至形成成品。

15.在进一步中优选的是,所述步骤s3中在贴胶带时,胶带不得贴入量针区、切片区和成型区。

16.在进一步中优选的是,所述步骤s1中的上盖板的厚度尺寸为018mm-0.2mm,需要其外形无褶皱、无凸点以及无凹痕。

17.在进一步中优选的是,所述步骤s1中的垫板的厚度尺寸为2.3-2.7mm之间,垫板需要其外形无弯翘变形。

18.(三)有益效果

19.与现有技术相比,本发明提供了一种交通安全预警装置,具备以下有益效果:

20.1、本发明所述的技术方案,简单易操作,在料板上通过激光钻孔机进行激光钻孔作业,通过激光在载板指定位置钻处盲孔和埋孔,提高了其操作效率,盲孔和埋孔内填充抗电镀材料;抗电镀材料分为两次填充,每次填充量为标准量的一半,两次填充的间隔为1秒,抗电镀材料填充后将其表面抹平,进一步提高了其钻孔效果,使得电路板的稳定性更好,大大缩短了生产周期,节约了生产成本。

附图说明

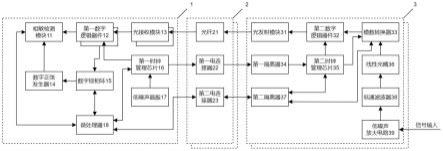

21.图1为本发明中实施四中所对应的电路板图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一:

24.一种hdi电路板的盲孔埋孔激光钻孔技术方法,包括以下步骤:

25.s1:选择覆铜料板开料,料板主要由上盖板和垫板组成,对其进行整理清洁,对于板边毛边太大,须用沙纸打磨平整或用刀片刮除;刮伤见底材或压合不良,必须挑出,此外,按照客户的要求对料板进行切割,并且检查料板的正面和反面,以确保料板的正反面是否有残缺,同时准备激光钻孔设备,对其进行调试,输入需要加工的各项参数,其中无电木板

的各项参数:以色列垫板:下钻下限0.45mm;普通木浆板:下钻下限1.4mm;白色密胺板:下钻下限1.6mm;有点木板的各项参数:以色列垫板:下钻下限10.5mm;普通木浆板:下钻下限11.4mm;白色密胺板:下钻下限11.6m;

26.s2:将裁切好的料板贴铝片,贴铝片之前须检查铝片有无皱折,铝片的尺寸是否与板子的尺寸大小一致,铝板尺寸小于基板时禁止使用,同时清理板面的异物和粉屑,铝板冲定位孔时两面以垫板加固防止孔口burr过大导致铝板不平整,铝板拿取时以对角拿取,严禁单手拿板;

27.s3:对料板贴胶带,完成后检查胶带的粘性是否牢固,贴完胶带后用胶捶轻敲pin钉,使pin钉突出板面的高度在0.5mm之间,防止因为pin钉过低造成脱pin移位;钻pin孔:

28.a.输入相应料号之pin孔程序。

29.b.设定钻pin孔深度计算公式为:电木板厚度-(pin钉长度

–

(板厚

×

叠板数 木桨板厚度 1mm的安全值))

30.s4:对贴胶带后的料板进行激光钻孔,由激光钻孔形成内层盲孔和埋孔,先撕下下方的胶带,后撕下上方的胶带,以竖直方向拿起铝片禁止铝片在板面上拖动;

31.s5:在盲孔和埋孔内填充抗电镀材料,分三次填充,每次填充量为标准量的三分之一,每次填充的间隔时间为2秒,最后将其表面抹平;将干膜贴附在载板的两侧,将干膜与载板送入到压膜机中进行压膜作业,干膜的四边与载板的四边对齐;

32.s6:通过压膜机实现压模作业,压膜机的温度控制在90摄氏度,压力在70公斤,速度在1.0米每分钟,压膜后静置12分钟,然后在干膜上制作干膜图形,通过蚀刻机蚀刻载板未被干膜保护区域,褪除干膜得到内层图形;

33.s7:对内层线路制作好的载板进行压合,对压合后的载板外层进行钻孔,并将钻好的孔进行孔金属化处理;处理后的载板送入到印刷机内,将调好的油墨倒在网版上进行印刷,外层图形制作后进行丝印阻焊作业,并进行丝印字符作业,然后送入锣板机内进形锣板作业,最后进行表面处理,制得外层;

34.s8:对外层线路板进行激光钻孔、外层沉铜、外层板电、外层图形制作、图形电镀、外层蚀刻,直至形成成品。

35.实施例二:

36.一种hdi电路板的盲孔埋孔激光钻孔技术方法,包括以下步骤:单面板作业:

37.s1:选择覆铜料板开料,料板主要由上盖板和垫板组成,对其进行整理清洁,对于板边毛边太大,须用沙纸打磨平整或用刀片刮除;刮伤见底材或压合不良,必须挑出,此外,按照客户的要求对料板进行切割,并且检查料板的正面和反面,以确保料板的正反面是否有残缺,同时准备激光钻孔设备,对其进行调试,输入需要加工的各项参数,其中无电木板的各项参数:以色列垫板:下钻下限0.45mm;普通木浆板:下钻下限1.4mm;白色密胺板:下钻下限1.6mm;有点木板的各项参数:以色列垫板:下钻下限10.5mm;普通木浆板:下钻下限11.4mm;白色密胺板:下钻下限11.6m;

38.s2:将裁切好的料板贴铝片,贴铝片之前须检查铝片有无皱折,铝片的尺寸是否与板子的尺寸大小一致,铝板尺寸小于基板时禁止使用,同时清理板面的异物和粉屑,铝板冲定位孔时两面以垫板加固防止孔口burr过大导致铝板不平整,铝板拿取时以对角拿取,严禁单手拿板;

39.s3:对料板贴胶带,完成后检查胶带的粘性是否牢固,贴完胶带后用胶捶轻敲pin钉,使pin钉突出板面的高度在0.5mm之间,防止因为pin钉过低造成脱pin移位;钻pin孔:

40.a.输入相应料号之pin孔程序。

41.b.设定钻pin孔深度计算公式为:电木板厚度-(pin钉长度

–

(板厚

×

叠板数 木桨板厚度 1mm的安全值))

42.输入stnnr空跑找pin孔位置并调整坐标,pin孔不能切边和重复用;

43.输入st,钻pin孔,钻完pin孔后输入钻孔程序更改钻孔下限:使用木浆板深度为14.4mm;

44.敲定位pin用压克力,选用合适的pin钉,垂直敲入所钻pin孔内pin钉不可歪斜。在使用压克力时,一定要固定好,方可敲pin钉.(二钻和重工作业时一定要用防呆法打pin法);

45.s4:对贴胶带后的料板进行激光钻孔,由激光钻孔形成内层盲孔和埋孔,先撕下下方的胶带,后撕下上方的胶带,以竖直方向拿起铝片禁止铝片在板面上拖动;

46.s5:在盲孔和埋孔内填充抗电镀材料,分三次填充,每次填充量为标准量的三分之一,每次填充的间隔时间为2秒,最后将其表面抹平;将干膜贴附在载板的两侧,将干膜与载板送入到压膜机中进行压膜作业,干膜的四边与载板的四边对齐;

47.s6:通过压膜机实现压模作业,压膜机的温度控制在100摄氏度,压力在80公斤,速度在1.0米每分钟,压膜后静置13分钟,然后在干膜上制作干膜图形,通过蚀刻机蚀刻载板未被干膜保护区域,褪除干膜得到内层图形;

48.s7:对内层线路制作好的载板进行压合,对压合后的载板外层进行钻孔,并将钻好的孔进行孔金属化处理;处理后的载板送入到印刷机内,将调好的油墨倒在网版上进行印刷,外层图形制作后进行丝印阻焊作业,并进行丝印字符作业,然后送入锣板机内进形锣板作业,最后进行表面处理,制得外层;

49.s8:对外层线路板进行激光钻孔、外层沉铜、外层板电、外层图形制作、图形电镀、外层蚀刻,直至形成成品。

50.实施例三:

51.一种hdi电路板的盲孔埋孔激光钻孔技术方法,包括以下步骤:双面板作业:

52.s1:选择覆铜料板开料,料板主要由上盖板和垫板组成,对其进行整理清洁,对于板边毛边太大,须用沙纸打磨平整或用刀片刮除;刮伤见底材或压合不良,必须挑出,此外,按照客户的要求对料板进行切割,并且检查料板的正面和反面,以确保料板的正反面是否有残缺,同时准备激光钻孔设备,对其进行调试,输入需要加工的各项参数,其中无电木板的各项参数:以色列垫板:下钻下限0.45mm;普通木浆板:下钻下限1.4mm;白色密胺板:下钻下限1.6mm;有点木板的各项参数:以色列垫板:下钻下限10.5mm;普通木浆板:下钻下限11.4mm;白色密胺板:下钻下限11.6m;生产多层板料号时每趟先以一轴一片叠试钻(或依客户规定作业方式进行试钻),以x-ray检查是否与内层影像有偏移,若有偏移现象,反馈组长确定是否可以自行修改原点坐标补偿,如果不可以进行修改反应品管单位,由品管与客户沟通同意后,始可继续试钻动作,由组长或副组长确认无误后才可量产;

53.原点修改办法:

54.①

.修改座标以键入设定x或y值座标,修改方向须经副/组长确认修改值无误。并

记录于【钻孔生产记录表】备注栏。

55.②

.x轴修改要点:象限1

56.a.孔位往右偏移时,用“-”补偿,例如:孔位向右偏移0.02mm,x轴补偿需向左修改:-0.02mm

57.b.孔位往左偏移时,用“ ”补偿,例如:孔位向左偏移0.02mm,x轴补偿需向右修改: 0.02mm

58.③

y轴修改要点:象限1

59.a.孔位往上偏移时,用“-”补偿,例如:孔位向上偏移0.02mm,y轴补偿需向下修改:-0.02mm

60.b.孔位往下偏移时,用“ ”补偿,例如:孔位向下偏移0.02mm,y轴补偿需向上修改: 0.02mm

61.④

板子的方向判定:

62.s2:将裁切好的料板贴铝片,贴铝片之前须检查铝片有无皱折,铝片的尺寸是否与板子的尺寸大小一致,铝板尺寸小于基板时禁止使用,同时清理板面的异物和粉屑,铝板冲定位孔时两面以垫板加固防止孔口burr过大导致铝板不平整,铝板拿取时以对角拿取,严禁单手拿板;

63.s3:对料板贴胶带,完成后检查胶带的粘性是否牢固,贴完胶带后用胶捶轻敲pin钉,使pin钉突出板面的高度在0.5mm之间,防止因为pin钉过低造成脱pin移位;钻pin孔:

64.a.输入相应料号之pin孔程序。

65.b.设定钻pin孔深度计算公式为:电木板厚度-(pin钉长度

–

(板厚

×

叠板数 木桨板厚度 1mm的安全值))

66.s4:对贴胶带后的料板进行激光钻孔,由激光钻孔形成内层盲孔和埋孔,先撕下下方的胶带,后撕下上方的胶带,以竖直方向拿起铝片禁止铝片在板面上拖动;

67.s5:在盲孔和埋孔内填充抗电镀材料,分三次填充,每次填充量为标准量的三分之一,每次填充的间隔时间为2秒,最后将其表面抹平;将干膜贴附在载板的两侧,将干膜与载板送入到压膜机中进行压膜作业,干膜的四边与载板的四边对齐;

68.s6:通过压膜机实现压模作业,压膜机的温度控制在90摄氏度,压力在70公斤,速度在1.0米每分钟,压膜后静置12分钟,然后在干膜上制作干膜图形,通过蚀刻机蚀刻载板未被干膜保护区域,褪除干膜得到内层图形;

69.s7:对内层线路制作好的载板进行压合,对压合后的载板外层进行钻孔,并将钻好的孔进行孔金属化处理;处理后的载板送入到印刷机内,将调好的油墨倒在网版上进行印刷,外层图形制作后进行丝印阻焊作业,并进行丝印字符作业,然后送入锣板机内进形锣板作业,最后进行表面处理,制得外层;

70.s8:对外层线路板进行激光钻孔、外层沉铜、外层板电、外层图形制作、图形电镀、外层蚀刻,直至形成成品。

71.实施例4:

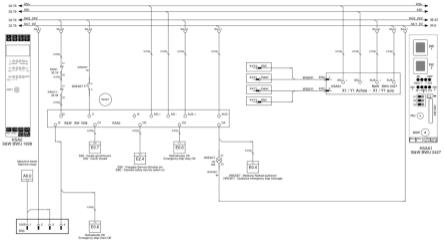

72.如图1所示,对该电路板上的enc1孔、enc2孔、prj孔、addr孔、in孔、out孔、fault孔、cc孔、pwr孔和aux孔进行激光钻孔;

73.s1:选择覆铜料板开料,料板主要由上盖板和垫板组成,对其进行整理清洁,对于

板边毛边太大,须用沙纸打磨平整或用刀片刮除;刮伤见底材或压合不良,必须挑出,此外,按照客户的要求对料板进行切割,并且检查料板的正面和反面,以确保料板的正反面是否有残缺,同时准备激光钻孔设备,对其进行调试,输入需要加工的各项参数,其中无电木板的各项参数:以色列垫板:下钻下限0.45mm;普通木浆板:下钻下限1.4mm;白色密胺板:下钻下限1.6mm;有点木板的各项参数:以色列垫板:下钻下限10.5mm;普通木浆板:下钻下限11.4mm;白色密胺板:下钻下限11.6m;

74.s2:将裁切好的料板贴铝片,贴铝片之前须检查铝片有无皱折,铝片的尺寸是否与板子的尺寸大小一致,铝板尺寸小于基板时禁止使用,同时清理板面的异物和粉屑,铝板冲定位孔时两面以垫板加固防止孔口burr过大导致铝板不平整,铝板拿取时以对角拿取,严禁单手拿板;

75.s3:对料板贴胶带,完成后检查胶带的粘性是否牢固,贴完胶带后用胶捶轻敲pin钉,使pin钉突出板面的高度在0.5mm之间,防止因为pin钉过低造成脱pin移位;钻pin孔:

76.a.输入相应料号之pin孔程序。

77.b.设定钻pin孔深度计算公式为:电木板厚度-(pin钉长度

–

(板厚

×

叠板数 木桨板厚度 1mm的安全值))

78.s4:对贴胶带后的料板进行激光钻孔,由激光钻孔形成内层盲孔、埋孔、enc1孔、enc2孔、prj孔、addr孔、in孔、out孔、fault孔、cc孔、pwr孔和aux孔,先撕下下方的胶带,后撕下上方的胶带,以竖直方向拿起铝片禁止铝片在板面上拖动;

79.s5:在盲孔和埋孔内填充抗电镀材料,分三次填充,每次填充量为标准量的三分之一,每次填充的间隔时间为2秒,最后将其表面抹平;将干膜贴附在载板的两侧,将干膜与载板送入到压膜机中进行压膜作业,干膜的四边与载板的四边对齐;

80.s6:通过压膜机实现压模作业,压膜机的温度控制在90摄氏度,压力在70公斤,速度在1.0米每分钟,压膜后静置12分钟,然后在干膜上制作干膜图形,通过蚀刻机蚀刻载板未被干膜保护区域,褪除干膜得到内层图形;

81.s7:对内层线路制作好的载板进行压合,对压合后的载板外层进行钻孔,并将钻好的孔进行孔金属化处理;处理后的载板送入到印刷机内,将调好的油墨倒在网版上进行印刷,外层图形制作后进行丝印阻焊作业,并进行丝印字符作业,然后送入锣板机内进形锣板作业,最后进行表面处理,制得外层;

82.s8:对外层线路板进行激光钻孔、外层沉铜、外层板电、外层图形制作、图形电镀、外层蚀刻,直至形成成品。

83.上文中提到的全部方案中,涉及两个部件之间连接的可以根据实际情况选择焊接、螺栓和螺母配合连接、螺栓或螺钉连接或者其它公知的连接方式,在此不一一赘述,上文中凡是涉及有写固定连接的,优选考虑是焊接,尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。