一种厚铜线路板的蚀刻方法

[技术领域]

[0001]

本发明涉及印刷线路板,尤其涉及一种厚铜线路板的蚀刻方法。

[

背景技术:

]

[0002]

印刷电路板(pcb)通常在环氧基板上粘合一层铜层作为电路,为承载较大电流、减少热应变以及提高印刷电路板的散热性能,厚铜线路板应运而生,由于铜层的加厚,为铜层的蚀刻带来新的难题。现有技术的浸泡蚀刻为保证精度,蚀刻深度不宜过大,否则会导致较为严重的侧蚀,由于蚀刻是自上往下发生的,越接近铜层上表面的蚀刻槽侧壁发生侧蚀的程度越为严重,产生毛边,蚀刻精度较低,容易导致电路短路,影响电路的正常使用,一般蚀刻深度不宜超过0.3mm;若采用人工除去毛边,由于铜层的厚度较小,容易受到应力发生形变。

[0003]

申请号为cn202110991662.x的发明提供一种厚铜线距的蚀刻方法,包括以下步骤:s1、在铜板外表面非蚀刻部分覆上保护膜,在铜板上表面留出待蚀刻区域;s2、将铜板浸泡于铜蚀刻液中,蚀刻出初级槽,初级槽的深度为铜板厚度的40%~50%;s3、在初级槽中填充保护胶;s4、除去铜板下表面对应初级槽位置部分的保护膜,将铜板浸泡于铜蚀刻液至初级槽的槽底蚀刻完全;s5、除去保护胶,得到蚀刻出线距的铜板。与现有技术的厚铜线距的蚀刻方法结构相比,本发明的厚铜线距的蚀刻方法通过分次蚀刻,避免单次蚀刻深度超过2.5mm,保证蚀刻的精度,较少毛边;第一次蚀刻后采用保护胶填充保护初级槽的侧壁,避免第二次蚀刻时初级槽的侧壁发生二次蚀刻。

[0004]

该发明的蚀刻方法不仅需要二次进行蚀刻,而且每次蚀刻还是会产生一定的侧蚀。

[

技术实现要素:

]

[0005]

本发明要解决的技术问题是提供一种不会产生侧蚀的厚铜线路板的蚀刻方法。

[0006]

为了解决上述技术问题,本发明采用的技术方案是,一种厚铜线路板的蚀刻方法,包括以下步骤:

[0007]

101)用激光在覆铜板的铜层上烧蚀出隔离槽,隔离槽将铜层上需要蚀刻的区域与不需要蚀刻的区域分隔开;

[0008]

102)在铜层表面和隔离槽中涂覆保护膜;

[0009]

103)去除需要蚀刻区域的保护膜;

[0010]

104)蚀刻,将需要蚀刻区域的铜层去除;

[0011]

105)去除保护膜。

[0012]

以上所述的厚铜线路板的蚀刻方法,隔离槽槽底保留的铜层的厚度不大于10μm,隔离槽的宽度小于100μm。

[0013]

以上所述的厚铜线路板的蚀刻方法,包括以下步骤:

[0014]

301)在步骤102中涂覆保护膜的过程包括镀电泳漆并烘干;

[0015]

302)在步骤103中去除保护膜的过程包括用激光对需要蚀刻区域的电泳漆进行烧蚀。

[0016]

303)在步骤105中去除保护膜的步骤包括使用重量百分比浓度4-6%的有机酸,在40-50℃的温度下,喷淋2-10分钟。

[0017]

以上所述的厚铜线路板的蚀刻方法,包括以下步骤:

[0018]

401)在步骤102中涂覆保护膜的过程包括整板浸涂正性感光胶并烘干;

[0019]

402)在步骤103中去除保护膜的过程包括用对需要蚀刻区域的正性感光胶用紫外光曝光、显影,去除感光区域的正性感光胶;

[0020]

403)在步骤105中去除保护膜的步骤包括包括使用重量百分比浓度4-6%的氢氧化钠溶液,在40-50℃的温度下,喷淋2-10分钟。

[0021]

以上所述的厚铜线路板的蚀刻方法,对于铜层与基层通过钎焊料键合的覆铜板,在步骤104之后、步骤105之前包括蚀刻去除钎焊层的步骤。

[0022]

本发明不需要蚀刻的区域包括其侧边均有保护膜保护,在蚀刻过程中不会出现侧蚀,可以保障蚀刻边缘的垂直度和精度。

[附图说明]

[0023]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0024]

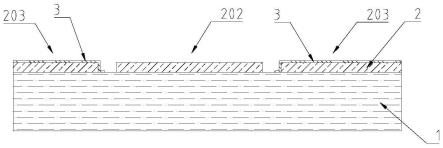

图1是本发明实施例1厚铜线路板蚀刻方法步骤1的示意图。

[0025]

图2是本发明实施例1厚铜线路板蚀刻方法步骤2的示意图。

[0026]

图3是本发明实施例1厚铜线路板蚀刻方法步骤3的示意图。

[0027]

图4是本发明实施例1厚铜线路板蚀刻方法步骤4的示意图。

[0028]

图5是本发明实施例1厚铜线路板蚀刻方法步骤5的示意图。

[0029]

图6是本发明实施例2厚铜线路板蚀刻方法步骤1的示意图。

[0030]

图7是本发明实施例2厚铜线路板蚀刻方法步骤2的示意图。

[0031]

图8是本发明实施例2厚铜线路板蚀刻方法步骤3的示意图。

[0032]

图9是本发明实施例2厚铜线路板蚀刻方法步骤4的示意图。

[0033]

图10是本发明实施例2厚铜线路板蚀刻方法步骤5的示意图。

[0034]

图11是本发明实施例2厚铜线路板蚀刻方法步骤6的示意图。

[具体实施方式]

[0035]

本发明实施例1厚铜线路板的蚀刻方法采用的覆铜板包括陶瓷基板1和陶瓷基板1顶面上的铜箔层2。蚀刻工艺包括以下步骤:

[0036]

101)如图1所示,机在覆铜板的铜箔层2上烧蚀出隔离槽201,隔离槽201将铜箔层2上需要蚀刻的区域202与不需要蚀刻的区域203分隔开。根据雕刻机的精度将隔离槽201的深度控制到以不损伤陶瓷基板1的顶面为准,隔离槽201槽底可以保留厚度不大于10μm的铜层。隔离槽201的宽度为所使用的激光雕刻机光斑尺寸及烧蚀深度决定,通常略大过光斑尺寸,一般应小于100μm。

[0037]

102)如图2所示,在铜箔层2的上表面和隔离槽201中镀电泳漆层3并烘干,电泳漆层3作为不需要蚀刻区域203的保护膜。

[0038]

103)如图3所示,去除需要蚀刻区域202的电泳漆层3,电泳漆层3可以采用激光对需要蚀刻区域202的电泳漆3进行烧蚀来去除。

[0039]

104)如图4所示,蚀刻,将需要蚀刻区域202的铜箔层2去除;可以酸性蚀刻或碱性蚀刻,使需要蚀刻区域202的铜箔层2的铜完全去除干净。

[0040]

105)如图5所示,去除不需要蚀刻区域203和隔离槽201中的电泳漆层3,电泳漆层3使用重量百分比浓度5%的有机酸,如乳酸。在40-50℃的温度下,喷淋2-10分钟去除,也可用退漆水去除电泳漆层3。

[0041]

本发明实施例2厚铜线路板的蚀刻方法与实施例1不同的是,采用铜箔层2与陶瓷基板1通过钎焊料键合的覆铜板,铜箔层2与陶瓷基板1之间包括钎焊层5。

[0042]

本发明实施例2的蚀刻工艺包括以下步骤:

[0043]

1)如图6所示,用用激光雕刻机在覆铜板的铜箔层2上烧蚀出隔离槽201,隔离槽201将铜箔层2上需要蚀刻的区域202与不需要蚀刻的区域203分隔开。将隔离槽201的深度控制在刚到达钎焊层5,隔离槽201的宽度同实施例1。

[0044]

2)如图7所示,整板浸涂正性感光胶并烘干,浸涂的正性感光胶层4形成不需要蚀刻区域203的保护膜,覆盖在铜箔层2的上表面和隔离槽201中。

[0045]

3)如图8所示,去除需要蚀刻区域202的正性感光胶层4,正性感光胶层4可以采用对需要蚀刻区域202的正性感光胶用紫外光曝光、显影,感光的正性感光胶层4被去除。

[0046]

4)如图9所示,蚀刻,将需要蚀刻区域202的铜箔层2去除;可以酸性蚀刻或碱性蚀刻,使需要蚀刻区域202的铜箔层2的铜完全去除干净。

[0047]

5)如图10所示,蚀刻去除区域202底部露出的钎焊层5。

[0048]

6)如图11所示,去除不需要蚀刻区域203和隔离槽201中的正性感光胶层4,正性感光胶层4使用重量百分比浓度5%的氢氧化钠溶液。在40-50℃的温度下,喷淋2-10分钟去除,也可用退漆水去除正性感光胶层。

[0049]

本发明以上实施例的的蚀刻方法在不需要蚀刻的区域包括其侧边均有保护膜保护,在蚀刻过程中不会出现侧蚀,可以保障蚀刻边缘的垂直度和精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。