1.本发明涉及高精度检测技术领域,具体是摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置及检测方法。

背景技术:

2.齿轮的精度影响其传动质量并直接影响机器的工作性能、可靠性和使用寿命。传统机电式齿轮测量仪(如齿轮测量中心、三坐标测量机、齿轮综合误差检查仪等)结构较复杂,价格昂贵,测量费时,对使用和维护的技术要求也较高,无法得到分析式测量报告等因素,限制了智能制造加工齿轮在线反馈齿轮加工精度的制造能力。

3.机器视觉测量技术,能够快速测量齿轮精度,控制齿轮加工精度。本发明采用摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,具有结构简单、测量范围较宽、无需专用测量工具、环境适应性强、可以在齿轮加工现场使用等优点。由于镜头视野限制,无法获取完整齿轮图像,本发明利用自适应拼接虚拟齿轮视觉测量技术,突破灰度阈值法的传统拼接技术,针对齿廓渐开线特征,对齿廓边缘进行亚像素高精度定位技术,进一步采用亚像素拼接技术,构建虚拟被测齿轮,扩大视觉图像的视野范围,实现中小模数圆柱齿轮重要外形尺寸与各项误差项目的测量。

4.现有技术中,有的采用过渡带法截线高斯拟合法进行亚像素定位,该方法属于曲面拟合方法,一定程度降低了检测速度,且未实现齿轮外形尺寸测量。有的采用多目ccd工业相机,通过设计旋转伸缩对被测零件取景,针对齿轮特点对齿顶圆、齿形等关键尺寸进行测量,该专利仅对圆柱直齿轮的外形尺寸测量提出处理方案,并未实现齿轮各项误差项目测量。

5.综上所述,现有齿轮检测装置及相关检测方法均存在不足之处,高精度、快速度和多项目检测方法于一体的中小模数圆柱齿轮检测装置尚属稀缺。

技术实现要素:

6.本发明的目的是提供摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,包括摇臂视觉测量系统、升降平台系统、平台和数据处理系统。

7.所述摇臂视觉测量系统和升降平台系统安装在平台上。

8.所述摇臂视觉测量系统拍摄被测直齿圆柱齿轮的图像,并传输至数据处理系统。

9.所述升降平台系统用于带动被测直齿圆柱齿轮上下移动和旋转。

10.所述数据处理系统对被测直齿圆柱齿轮的图像进行处理,得到被测直齿圆柱齿轮的检测信息。

11.优选的,所述摇臂视觉测量系统包括z轴导轨的手轮、立式旋转分度盘、远心镜头、工业相机、z轴导轨、x轴导轨、x轴导轨滑块、z轴导轨滑块、x轴导轨的手轮、垂直连接板、水平连接板。

12.所述远心镜头和工业相机连接。

13.所述远心镜头和工业相机配合,拍摄被测直齿圆柱齿轮的图像。

14.所述工业相机固定安装在x轴导轨滑块的一侧。

15.所述x轴导轨滑块在x轴导轨上可移动。

16.所述x轴导轨的一侧固定安装在水平连接板上。

17.所述水平连接板安装在z轴导轨滑块一侧。

18.所述z轴导轨滑块在z轴导轨上可移动。

19.所述z轴导轨安装在垂直连接板上。

20.所述垂直连接板安装在立式旋转分度盘上。

21.所述立式旋转分度盘可旋转。所述立式旋转分度盘通过z轴导轨、x轴导轨带动远心镜头和工业相机旋转。

22.所述z轴导轨手轮用于调整z轴导轨滑块在z轴导轨上的移动距离。

23.所述x轴导轨手轮用于调整x轴导轨滑块在x轴导轨上的移动距离。

24.优选的,所述摇臂视觉测量系统还包括垫块。

25.所述垫块固定安装在平台上。

26.所述立式旋转分度盘固定安装在垫块上。

27.优选的,所述升降平台系统包括水平分度盘、载物升降平台、箱体、电动推杆、步进电机、机身、电机、联轴器、底板、螺纹杆、导柱、滑块、顶板、背板。

28.所述机身固定安装在平台上。

29.所述机身表面罩设有外壳。

30.所述导柱固定安装在底板上。

31.所述背板一侧固定安装螺纹杆上的滑块与导柱上的滑块,另一侧与载物升降平台固定安装。

32.所述机身内部固定安装电机、联轴器、底板、螺纹杆、导柱、滑块、顶板、背板。

33.所述机身上端开口,开口由顶板覆盖。

34.所述顶板和联轴器之间固定安装螺纹杆。

35.所述螺纹杆上安装有滑块。

36.所述导柱上安装有滑块。所述导柱上的滑块固定安装载物升降平台。

37.所述电机通过联轴器带动螺纹杆上的滑块上下移动。

38.螺纹杆上的滑块在向上移动过程中,通过背板带动导柱上的滑块上推,使载物升降平台向上移动。

39.螺纹杆上的滑块在向下移动过程中,通过背板带动导柱上的滑块下推,使载物升降平台向下移动。

40.所述外壳包裹机身。

41.所述载物升降平台与平台之间固定安装电动推杆。

42.所述载物升降平台上固定安装水平分度盘。

43.所述电动推杆与电机配合,驱动载物升降平台上下移动。

44.所述水平分度盘的芯轴上安装被测直齿圆柱齿轮。

45.所述步进电机带动水平分度盘旋转。

46.优选的,所述升降平台系统还包括用于监测载物升降平台与平台之间距离的位置传感器。

47.优选的,所述升降平台系统还包括托盘、光源支撑架、光源。

48.所述托盘安装在水平分度盘上方。

49.所述托盘与水平分度盘之间安装有光源支撑架。

50.所述光源支撑架用于支撑光源。

51.所述光源为被测直齿圆柱齿轮提供光亮。

52.优选的,所述被测直齿圆柱齿轮的检测信息包括齿轮尺寸信息和误差信息。

53.所述齿轮尺寸信息包括齿顶圆半径、齿根圆半径、分度圆半径、齿厚、齿距、齿宽、公法线长度。

54.所述齿轮误差信息包括单个齿距偏差、累计齿距偏差、齿廓总偏差、齿厚偏差和公法线长度变动。

55.优选的,所述数据处理系统包括图像获取模块、图像预处理模块、齿轮边缘亚像素级定位监测模块、图像拼接模块、虚拟齿轮中心定位模块。

56.所述图像获取模块获取被测直齿圆柱齿轮图像,并传输至图像预处理模块。

57.所述图像预处理模块对被测直齿圆柱齿轮图像进行预处理,得到处理后的齿轮图像,并传输至齿轮边缘亚像素级定位监测模块。所述预处理包括高斯滤波、边缘过渡带提取、齿轮轮廓分割、齿轮径向分割。

58.所述齿轮边缘亚像素级定位监测模块对齿廓边缘进行定位,并将定位齿廓边缘后的齿轮图像传输至图像拼接模块。

59.所述图像拼接模块用于对齿轮图像进行旋转、拼接和误差均化。

60.所述虚拟齿轮中心定位模块处理得到被测直齿圆柱齿轮的检测信息。

61.利用所述摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置进行检测的方法,包括以下步骤:

62.1)搭建摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置。

63.2)将被测直齿圆柱齿轮安装在水平分度盘的芯轴上。

64.3)调整摇臂视觉测量系统、升降平台系统,获取被测直齿圆柱齿轮图像,并上传至数据处理系统。

65.当获取齿轮的齿宽时,调整摇臂视觉测量系统、升降平台系统的内容包括:

66.调节x轴导轨的手轮,使得远心镜头中心轴线与被测直齿圆柱齿轮中心轴线在一条直线上。调整升降平台系统与远心镜头的相对位置,使被测直齿圆柱齿轮圆柱面置于图像中央。调节z轴导轨的手轮,使被测直齿圆柱齿轮圆柱面与远心镜头的距离达到预设值。

67.当获取齿轮除齿宽以外其他尺寸信息时,调整摇臂视觉测量系统、升降平台系统的内容包括:

68.调节x轴导轨的手轮,使得远心镜头中心轴线与被测直齿圆柱齿轮左右端面的啮合线在一条直线上,使被测直齿圆柱齿轮的轮齿置于图像中央。

69.调节z轴导轨的手轮,使被测直齿圆柱齿轮圆柱面与远心镜头的距离达到预设值。

70.4)所述数据处理系统的图像预处理模块对被测直齿圆柱齿轮图像进行滤波降噪,得到降噪后的齿轮图像;

71.5)所述图像预处理模块利用标定板对齿轮图像进行像素当量的标定,然后利用标准圆盘的固定半径进行最小二乘拟合,对图像中心标定,得到齿轮图像的中心(x0,y0),并传输至齿轮边缘亚像素级定位监测模块;

72.6)所述图像预处理模块利用双阈值方法对齿轮图像进行分割,得到具有双边界的齿轮轮廓边缘过渡带,并传输至齿轮边缘亚像素级定位监测模块;

73.其中,位于齿轮轮廓边缘过渡带内的灰度值g如下所示:

74.(g

max-δg)≤g≤(g

min

δg)

ꢀꢀꢀꢀꢀ

(1)

75.式中,g

max

为图像最大灰度值;g

min

为图像最小灰度值;δg为拟合参量;

76.7)所述图像预处理模块利用半径阈值分割法,对齿轮图像进行径向分割,分成齿顶、齿根和齿廓三部分,划定齿轮齿廓的有效工作区域并传输至齿轮边缘亚像素级定位监测模块;其中,rd为齿轮分度圆半径;m'为齿轮模数;c为径向带宽系数;为齿顶高系数;为齿根高系数;

77.8)所述齿轮边缘亚像素级定位监测模块对齿廓边缘进行定位,步骤包括:

78.8.1)根据渐开线特性,从基圆到齿顶圆进行等弧长分段,利用压力角进行区间段分割,构造bertrand灰度曲面,实现齿轮边缘过渡带进行切向与法向离散化分段;其中,渐开线点p的压力角αi满足下式:

79.tanα

i 1

=δs/(r

b tanαi) tanαiꢀꢀꢀꢀꢀ

(2)

80.式中,rb为基圆半径;δs为渐开线弧长;α

i 1

为第i 1渐开线分段点的压力角;

81.8.2)对bertrand灰度曲面进行最小二乘拟合,计算第i段的亚像素边缘的法向偏距μi和方差σi,实现齿廓边缘亚像素级定位。

[0082][0083]

式中,参数参数参数参数m为第i个bertrand灰度曲面段内包含的像素点数量; tk、zk分别表示边缘法向上像素点到像素级边缘曲线的距离、亚像素边缘到像素级边缘曲线的法向距离;

[0084]

9)利用图像拼接模块对齿轮图像进行旋转、拼接和误差均化;

[0085]

其中,旋转后齿轮图像上任意点坐标(x,y)如下所示:

[0086]

x=x0 (x'-x0)

×

cosα-(y'-y0)

×

sinα

[0087]

y=y0 (x'-x0)

×

sinα (y'-y0)

×

cosα

[0088]

式中,(x',y')为变换前齿轮图像上点坐标;α为变换前齿轮图像上点坐标(x',y')与旋转后该点坐标(x,y)角度之差;(x0,y0) 表示基准坐标;

[0089]

10)所述虚拟齿轮中心定位模块利用最小二乘法圆拟合和半径拟合方法拟合得到齿轮尺寸信息;

[0090]

所述虚拟齿轮中心定位模块将齿轮检测信息与理论齿轮信息对比,得到齿轮误差信息。

[0091]

本发明的技术效果是毋庸置疑的,本发明针对中小模数圆柱齿轮局部齿轮成像的拍摄特点,利用视觉测量技术,设计了一种摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置及检测方案。

[0092]

基于摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,其硬件由摇臂视觉测量系统、升降平台系统和大理石平台组成,利用摇臂视觉测量系统和升降平台系统的位姿配合,对被测齿轮进行拍摄;通过图像获取模块、图像预处理模块、齿轮边缘亚像素级定位检测模块、图像拼接模块、虚拟齿轮中心定位模块以及齿轮误差项目视觉测量模块,设计算法对齿轮图像进行计算,测量中小模数圆柱齿轮重要外形尺寸与各项齿轮误差项目。

[0093]

与传统测量方式相比,本发明利用视觉测量技术测量中小模数圆柱齿轮,可以实现齿轮各项误差项目的快速、高精度、分析式测量报告,提高加工齿轮在线反馈齿轮加工精度的制造能力。

[0094]

与现有视觉测量齿轮方法相比,本发明利用图像获取模块、图像预处理模块、齿轮边缘亚像素级定位检测模块、图像拼接模块、虚拟齿轮中心定位模块;采用基于bertrand灰度曲面模型亚像素边缘检测改进算法、采用齿廓特征与亚像素高精度定位技术进行自适应拼接虚拟齿轮视觉测量技术以及重复最小二乘法逼近理论齿顶圆半径与中心,高精度确定齿轮定位中心,提高测量精度和测量速度。

[0095]

本发明装置具有结构简单、测量范围较宽、环境适应性强、可以实现在齿轮加工现场使用等优点。本测量装置不仅可以实现齿轮关键制造参数尺寸与齿轮各项误差项目检测,在此基础上,还可以实现对齿轮表面缺陷进行检测。

附图说明

[0096]

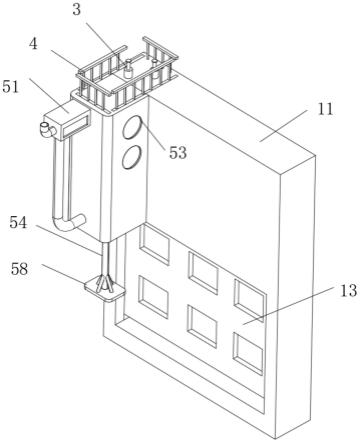

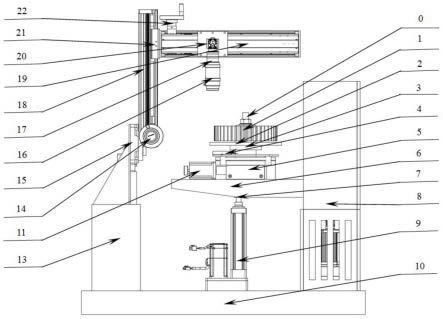

图1为整体机构示意图;

[0097]

图2为摇臂视觉测量系统旋转90

°

的俯视图;

[0098]

图3为摇臂视觉测量系统旋转90

°

的左视图;

[0099]

图4为升降平台系统内部示意图;

[0100]

图5为齿轮测量流程图;

[0101]

图中,芯轴0、被测直齿圆柱齿轮1、托盘2、光源支撑架3、光源4、水平分度盘5、载物升降平台6、箱体8、电动推杆9、平台 10、步进电机11、机身12、电机12-1、联轴器12-2、底板12-3、螺纹杆12-4、导柱12-5、滑块12-6、顶板12-7、背板12-8、垫块13、 z轴导轨的手轮14、立式旋转分度盘15、远心镜头16、工业相机 17、z轴导轨18、x轴导轨19、x轴导轨滑块20、z轴导轨滑块21、 x轴导轨的手轮22。

具体实施方式

[0102]

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

[0103]

实施例1:

[0104]

参见图1至图5,摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,包括摇臂视觉测量系统、升降平台系统、平台10和数据处理系统。

[0105]

所述摇臂视觉测量系统和升降平台系统安装在平台10上。

[0106]

所述摇臂视觉测量系统拍摄被测直齿圆柱齿轮1的图像,并传输至数据处理系统。

[0107]

所述升降平台系统用于带动被测直齿圆柱齿轮1上下移动和旋转。

[0108]

所述数据处理系统对被测直齿圆柱齿轮1的图像进行处理,得到被测直齿圆柱齿轮1的检测信息。

[0109]

所述摇臂视觉测量系统包括z轴导轨的手轮14、立式旋转分度盘15、远心镜头16、工业相机17、z轴导轨18、x轴导轨19、x 轴导轨滑块20、z轴导轨滑块21、x轴导轨的手轮22、垂直连接板、水平连接板。

[0110]

所述远心镜头16和工业相机17连接。

[0111]

所述远心镜头16和工业相机17配合,拍摄被测直齿圆柱齿轮1 的图像。

[0112]

所述工业相机17固定安装在x轴导轨滑块20的一侧。

[0113]

所述x轴导轨滑块20在x轴导轨19上可移动。

[0114]

所述x轴导轨19的一侧固定安装在水平连接板上。

[0115]

所述水平连接板安装在z轴导轨滑块21一侧。

[0116]

所述z轴导轨滑块21在z轴导轨18上可移动。

[0117]

所述z轴导轨18安装在垂直连接板上。

[0118]

所述垂直连接板安装在立式旋转分度盘15上。

[0119]

所述立式旋转分度盘15可旋转。所述立式旋转分度盘15通过z 轴导轨18、x轴导轨19带动远心镜头16和工业相机17旋转。

[0120]

所述z轴导轨手轮14用于调整z轴导轨滑块21在z轴导轨18 上的移动距离。

[0121]

所述x轴导轨手轮22用于调整x轴导轨滑块20在x轴导轨 19上的移动距离。

[0122]

所述摇臂视觉测量系统还包括垫块13。

[0123]

所述垫块13固定安装在平台10上。

[0124]

所述立式旋转分度盘15固定安装在垫块13上。

[0125]

所述升降平台系统包括水平分度盘5、载物升降平台6、箱体8、电动推杆9、步进电机11、机身12、电机12-1、联轴器12-2、底板 12-3、螺纹杆12-4、导柱12-5、滑块12-6、顶板12-7、背板12-8。

[0126]

所述机身12固定安装在平台10上。

[0127]

所述机身12表面罩设有外壳8。

[0128]

所述导柱12-5固定安装在底板12-3上。

[0129]

所述背板12-8一侧固定安装螺纹杆12-4上的滑块12-6与导柱 12-5上的滑块12-6,另一侧与载物升降平台6固定安装。

[0130]

所述机身12内部固定安装电机12-1、联轴器12-2、底板12-3、螺纹杆12-4、导柱12-5、滑块12-6、顶板12-7、背板12-8。

[0131]

所述机身12上端开口,开口由顶板12-7覆盖。

[0132]

所述顶板12-7和联轴器12-2之间固定安装螺纹杆12-4。

[0133]

所述螺纹杆12-4上安装有滑块12-6。

[0134]

所述导柱12-5上安装有滑块12-6。所述导柱12-5上的滑块12-6 固定安装载物升降平台6。

[0135]

所述电机12-1通过联轴器12-2带动螺纹杆12-4上的滑块12-6 上下移动。

[0136]

螺纹杆12-4上的滑块12-6在向上移动过程中,通过背板12-8 带动导柱12-5上的滑块12-6上推,使载物升降平台6向上移动。

[0137]

螺纹杆12-4上的滑块12-6在向下移动过程中,通过背板12-8 带动导柱12-5上的滑块12-6下推,使载物升降平台6向下移动。

[0138]

所述外壳8包裹机身12。

[0139]

所述载物升降平台6与平台10之间固定安装电动推杆9。

[0140]

所述载物升降平台6上固定安装水平分度盘5。

[0141]

所述电动推杆9与电机12-1配合,驱动载物升降平台6上下移动。

[0142]

所述水平分度盘5的芯轴0上安装被测直齿圆柱齿轮1。

[0143]

所述步进电机11带动水平分度盘5旋转。

[0144]

所述升降平台系统还包括用于监测载物升降平台6与平台10之间距离的位置传感器7。

[0145]

所述升降平台系统还包括托盘2、光源支撑架3、光源4。

[0146]

所述托盘2安装在水平分度盘5上方。

[0147]

所述托盘2与水平分度盘5之间安装有光源支撑架3。

[0148]

所述光源支撑架3用于支撑光源4。

[0149]

所述光源4为被测直齿圆柱齿轮1提供光亮。

[0150]

所述被测直齿圆柱齿轮1的检测信息包括齿轮尺寸信息和误差信息。

[0151]

所述齿轮尺寸信息包括齿顶圆半径、齿根圆半径、分度圆半径、齿厚、齿距、齿宽、公法线长度。

[0152]

所述齿轮误差信息包括单个齿距偏差、累计齿距偏差、齿廓总偏差、齿厚偏差和公法线长度变动。

[0153]

所述数据处理系统包括图像获取模块、图像预处理模块、齿轮边缘亚像素级定位监测模块、图像拼接模块、虚拟齿轮中心定位模块。

[0154]

所述图像获取模块获取被测直齿圆柱齿轮图像,并传输至图像预处理模块。

[0155]

所述图像预处理模块对被测直齿圆柱齿轮图像进行预处理,得到处理后的齿轮图像,并传输至齿轮边缘亚像素级定位监测模块。所述预处理包括高斯滤波、边缘过渡带提取、齿轮轮廓分割、齿轮径向分割。

[0156]

所述齿轮边缘亚像素级定位监测模块对齿廓边缘进行定位,并将定位齿廓边缘后的齿轮图像传输至图像拼接模块。

[0157]

所述图像拼接模块用于对齿轮图像进行旋转、拼接和误差均化。

[0158]

所述虚拟齿轮中心定位模块处理得到被测直齿圆柱齿轮1的检测信息。

[0159]

利用所述摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置进行检测的方法,包括以下步骤:

[0160]

1)搭建摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置。

[0161]

2)将被测直齿圆柱齿轮1安装在水平分度盘的芯轴0上。

[0162]

3)调整摇臂视觉测量系统、升降平台系统,获取被测直齿圆柱齿轮图像,并上传至数据处理系统。

[0163]

当获取齿轮的齿宽时,调整摇臂视觉测量系统、升降平台系统的内容包括:

[0164]

调节x轴导轨的手轮22,使得远心镜头16中心轴线与被测直齿圆柱齿轮1中心轴线在一条直线上。调整升降平台系统与远心镜头16的相对位置,使被测直齿圆柱齿轮1圆柱面置于图像中央。调节z轴导轨的手轮14,使被测直齿圆柱齿轮1圆柱面与远心镜头16 的距离达到预设值。

[0165]

当获取齿轮除齿宽以外其他尺寸信息时,调整摇臂视觉测量系统、升降平台系统的内容包括:

[0166]

调节x轴导轨的手轮22,使得远心镜头16中心轴线与被测直齿圆柱齿轮1左右端面的啮合线在一条直线上,使被测直齿圆柱齿轮1的轮齿置于图像中央。

[0167]

调节z轴导轨的手轮14,使被测直齿圆柱齿轮1圆柱面与远心镜头16的距离达到预设值。

[0168]

4)所述数据处理系统的图像预处理模块对被测直齿圆柱齿轮图像进行滤波降噪,得到降噪后的齿轮图像;

[0169]

5)所述图像预处理模块利用标定板对齿轮图像进行像素当量的标定,然后利用标准圆盘的固定半径进行最小二乘拟合,对图像中心标定,得到齿轮图像的中心(x0,y0),并传输至齿轮边缘亚像素级定位监测模块;

[0170]

6)所述图像预处理模块利用双阈值方法对齿轮图像进行分割,得到具有双边界的齿轮轮廓边缘过渡带,并传输至齿轮边缘亚像素级定位监测模块;

[0171]

其中,位于齿轮轮廓边缘过渡带内的灰度值g如下所示:

[0172]

(g

max-δg)≤g≤(g

min

δg)

ꢀꢀꢀꢀꢀ

(1)

[0173]

式中,g

max

为图像最大灰度值;g

min

为图像最小灰度值;δg为拟合参量,为保证曲面拟合获取足够信息量,选取δg=30;

[0174]

7)所述图像预处理模块利用半径阈值分割法,对齿轮图像进行径向分割,分成齿顶、齿根和齿廓三部分,划定齿轮齿廓的有效工作区域并传输至齿轮边缘亚像素级定位监测模块;其中,rd为齿轮分度圆半径;m'为齿轮模数;c为径向带宽系数;为齿顶高系数;为齿根高系数;

[0175]

8)所述齿轮边缘亚像素级定位监测模块对齿廓边缘进行定位,步骤包括:

[0176]

8.1)根据渐开线特性,从基圆到齿顶圆进行等弧长分段,利用压力角进行区间段分割,构造bertrand灰度曲面,实现齿轮边缘过渡带进行切向与法向离散化分段;其中,渐开线点p的压力角αi满足下式:

[0177]

tanα

i 1

=δs/(r

b tanαi) tanαiꢀꢀꢀꢀꢀ

(2)

[0178]

式中,rb为基圆半径;δs为渐开线弧长;α

i 1

为第i 1渐开线分段点的压力角;

[0179]

8.2)对bertrand灰度曲面进行最小二乘拟合,计算第i段的亚像素边缘的法向偏距μi和方差σi,实现齿廓边缘亚像素级定位。

[0180][0181]

式中,参数参数参数参数m为第i个bertrand灰度曲面段内包含的像素点数量; tk、zk分别表示边缘法向上像素点到像素级边缘曲线的距离、亚像素边缘到像素级边缘曲线的法向距离;

[0182]

9)利用图像拼接模块对齿轮图像进行旋转、拼接和误差均化;

[0183]

其中,旋转后齿轮图像上任意点坐标(x,y)如下所示:

[0184]

x=x0 (x'-x0)

×

cosα-(y'-y0)

×

sinα

[0185]

y=y0 (x'-x0)

×

sinα (y'-y0)

×

cosα

[0186]

式中,(x',y')为变换前齿轮图像上点坐标;α为变换前齿轮图像上点坐标(x',y')与旋转后该点坐标(x,y)角度之差;(x0,y0) 表示基准坐标;

[0187]

10)所述虚拟齿轮中心定位模块利用最小二乘法圆拟合和半径拟合方法拟合得到齿轮尺寸信息;

[0188]

所述虚拟齿轮中心定位模块将齿轮检测信息与理论齿轮信息对比,得到齿轮误差信息。

[0189]

实施例2:

[0190]

摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,装置如图1 所示,其硬件包括:摇臂视觉测量系统和升降平台系统;软件包括图像获取模块、图像预处理模块、齿轮边缘亚像素级定位检测模块、图像拼接模块、虚拟齿轮中心定位模块以及测量模块。拍摄操作过程是:图像采集前,操作人员调节z轴导轨上的手轮,使x轴导轨上安装的镜头与被测齿轮端面保持规定物距,获取清晰图像;调节 x轴导轨副上的手轮,使被测齿轮至于镜头的视野中央。计算机给水平分度盘发出信号指令,按照一定节拍进行旋转,工业相机通过数据线连接到计算机上,通过采集卡获取连续拍摄的齿轮局部图像。图像采集结束后,计算机通过图像预处理模块、齿轮边缘亚像素级定位检测模块以及图像拼接模块得到完整的被测齿轮虚拟图像。经过虚拟齿轮中心定位模块,对齿轮图像径向分割得到齿顶、齿根和齿廓的关注区域进行测量。最后,实现齿轮关键制造参数尺寸与齿轮各项误差项目的测量。

[0191]

本发明所述线性扫描ccd相机,其型号:基恩士500万像素相机ca-h500m;配合远心镜头ca-lm0307,使用背光照明进行打光。

[0192]

远心镜头与齿轮端面的距离为:135mm,实现对焦;ccd相机的拍摄视野范围为:18mm

×

15mm,相机分辨率为:7.4

×

10-3

mm相机检测精度为:0.022mm。

[0193]

本发明采用led背光源ca-dsw3,光源有效尺寸为:63 mm

×

40mm。配合光源控制器ca-dc40e,调节光源亮度。

[0194]

本发明采用型号为:pcle-usb380/340的视觉图像采集卡,利用usb3.1接口,可以支持在windows xp、7、8和linux下运行的各种设备。

[0195]

本发明如图5所示:操作员通过对x轴导轨和z轴导轨上的手轮,调节ccd相机位姿;拍摄过程中,水平分度盘受控计算机进行高精度旋转,拍摄最佳齿轮图像,ccd相机拍摄的图像经由图像采集器,图像预处理模块、齿轮边缘亚像素级定位检测模块、图像拼接模块、虚拟齿轮中心定位模块以及测量模块。图像预处理采用高斯滤波降噪图;像当量标定;标准圆盘标定;利用双阈值法对齿轮灰度图像进行分割;利用齿轮径向分割划分齿根、齿廓、齿顶分别存入数组中,完成图像预处理模块。采用bertrand灰度曲面模型亚像素边缘检测改进算法实现齿轮边缘亚像素级定位检测;利用亚像素定位边缘旋转和误差均化方法实现图像拼接;不断重复最小二乘法圆拟合方法,逼近理论齿轮齿顶,确定虚拟齿轮中心定位;最后,实现齿轮边缘定位、关键制造参数尺寸与齿轮各项误差项目的测量。

[0196]

实施例3:

[0197]

基于摇臂式多功能中小模数直齿圆柱齿轮视觉检测装置,硬件包括摇臂视觉测量系统、升降平台系统和大理石平台;软件包括图像获取模块、图像预处理模块、齿轮边缘亚像素级定位检测模块、图像拼接模块、虚拟齿轮中心定位模块、参数测量模块以及齿轮误差项目测量模块。利用本发明可以实现对中小模数直齿圆柱齿轮类零件齿顶圆半径、齿根圆半径、分度圆半径、齿厚、齿距、齿宽、公法线长度等重要外形尺寸的测量;也可以实现单个齿距偏差、累计齿距偏差、齿廓总偏差、齿厚偏差和公法线长度变动等测量。

[0198]

升降平台系统由载物升降平台6、机身12、电动推杆9、水平分度盘5和被测齿轮1组成;其特征在于机身12固定安装在大理石平台10上方,机身12表面安装箱体8,机身内部固定安装电机12-1、联轴器12-2和顶板12-7、背板12-8,顶板与联轴器之间固定安装螺纹杆12-4,螺纹杆与导柱12-5的一侧安装滑块12-6,滑块的一侧固定安装载物升降平台6,控制电机转速使载物升降平台上下移动;载物升降平台下方与底座之间固定安装电动推杆9与位置传感器7,电动推杆固定安装在大理石平台10上,驱动电动推杆时,配合电机12-1 对载物升降平台进行升降,提高装置的稳定性,并且,位置传感器7 反馈载物升降平台6距离工作大理石平台10的距离,提高载物升降平台6水平位置的精确性;载物升降平台6上方固定安装水平分度盘5,计算机通过伺服控制系统,控制步进电机11的旋转角度和速度,步进电机驱动水平分度盘按照一定节拍,进行旋转;水平分度盘上方安装透明材料制成的托盘2、光源4固定安装在水平分度盘与透明材料制成的托盘之间,并配有光源支撑3,采用蓝光背光源投影,使图像边缘更加锐利;被测齿轮1安装在水平分度盘的芯轴0上,实现准确的中心定位。

[0199]

背板12-8一侧固定安装螺纹杆12-4上的滑块12-6与导柱12-5 上的滑块12-6,另一侧与载物升降平台6固定安装。

[0200]

摇臂视觉测量系统包括远心镜头16、工业相机17、远心镜头和工业相机相连接;垫块13固定安装在大理石平台10上,立式旋转分度盘15固定安装在一定高度的垫块13上,z轴导轨18安装在立式旋转分度盘的垂直连接板上、水平连接板安装在z轴导轨滑块21 一侧,x轴导轨19安装在水平连接板上,工业相机安装在x轴导轨滑块20一侧。工业相机的输出接口通过数据线连接计算机,完成对数字图像的获取。摇臂视觉测量系统其特征在于:包括两个位姿:

[0201]

1当摇臂在xoy平面内,如附图2和3所示,调节x轴导轨的手轮22,保证镜头中心轴线与齿轮中心轴线在一条直线上,并且,调整升降平台系统与相机镜头的相对位置,使齿轮

圆柱面置于图像中央;调节z轴导轨的手轮14,让齿轮圆柱面与镜头保证规定的物距,使图像清晰,实现齿宽参数测量。

[0202]

2当摇臂在yoz平面内,如附图1所示,调节x轴导轨的手轮 22,尽量保证镜头中心轴线与齿轮左右端面的啮合线,在一条直线上,使齿轮的轮齿置于图像中央;调节z轴导轨的手轮14,齿轮圆端面与镜头保证规定的物距,实现齿轮齿顶圆半径、齿根圆半径、分度圆半径、齿厚、齿距、公法线长度等重要外形尺寸的测量;也可以实现单个齿距偏差、累计齿距偏差、齿廓总偏差、齿厚偏差和公法线长度变动等测量。

[0203]

图像预处理模块的处理步骤包括以下步骤:

[0204]

步骤1:获取高清晰的齿轮数字图像。首先,将被测齿轮内孔放在水平分度盘芯轴上安装,快速准确定位齿轮中心;然后通过水平调节机构,将被测齿轮调节到摄像头视野中心位置,通过z轴导轨调节远心镜头与被测齿轮之间的物距,使图像清晰;平行蓝光背光源与远心镜头配合,获取锐利齿轮局部图像边缘;利用工业相机将光信号转变成有序的电信号,实现齿轮局部数字图像传输到计算机中,并且存储到指定数组中,为齿轮检测提供数据来源。

[0205]

步骤2:高斯滤波。利用高斯滤波对步骤1中获取的齿轮局部数字图像进行噪声处理。二维高斯滤波函数为:

[0206][0207]

步骤3:粗中心标定。利用标准圆盘对齿轮中心进行标定。首先利用标定板对图像进行像素当量的标定,即计算标定板实际与图像距离比值;然后,利用标准圆盘的固定半径进行最小二乘拟合,对图像中心标定。由于受到标定圆盘半径精度、测量圆弧圆心角大小、视觉传感器与回转中心的相对位移精度等多种因素的影响,实际上会产生一定的标定误差,故称为:“粗中心标定”,用(x0,y0)表示。

[0208]

步骤4:齿轮边缘像素级定位检测。利用双阈值方法,对齿轮灰度图像进行分割,得到具有双边界的齿轮轮廓边缘过渡带,定位精度达到1个像素。公式为:

[0209]

(g

max-δg)≤g≤(g

min

δg)

[0210]gmax

为图像最大灰度值;g

min

为图像最小灰度值;δg为选取灰度范围。

[0211]

步骤5:齿轮径向分割。利用半径阈值分割法,对局部齿轮图像进行径向分割,分成齿顶、齿根和齿廓三部分,存入各自指定数组。

[0212]

其特征在于:划定齿轮齿廓的有效工作区域:

[0213]

根据齿轮啮合原理,以齿轮分度圆为中心,划定范围:

[0214]

其中,rd为齿轮分度圆半径;m为齿轮模数;c为径向带宽系数;为齿顶高系数;为齿根高系数。

[0215]

亚像素级定位检测模块采用基于bertrand灰度曲面模型亚像素边缘检测改进算法,进行边缘检测的步骤包括:

[0216]

步骤1:构造bertrand灰度曲面。根据渐开线特性,从基圆到齿顶圆进行等弧长分段,利用压力角进行区间段分割,构造bertrand 灰度曲面,实现齿轮边缘过渡带进行切向与法向离散化分段。递推公式为:

[0217]

tanα

i 1

=δs/(r

b tanαi) tanαi[0218]

αi为渐开线点p的压力角,rb为基圆半径;δs为渐开线弧长。

[0219]

步骤2:齿廓边缘亚像素级定位。对构造bertrand灰度曲面利用最小二乘拟合,计算亚像素边缘的法向偏距,实现齿廓边缘亚像素级定位。该方法可以对齿轮边缘进行识别和快速、高精度亚像素定位,定位精度达到0.1μm。公式为:

[0220][0221]

图像拼接模块:由于相机镜头视野有限,无法拍摄完整齿轮图像,需要构建完整虚拟齿轮,对齿轮测量精确的中心进行确定,包括以下步骤:

[0222]

步骤1:图像旋转。根据拍摄节拍,获取连续拍摄的若干幅齿轮图像,将齿轮亚像素边缘横、纵坐标值与(x0,y0),代入坐标旋转公式

[0223]

x=x' (x'-x0)

×

cos(α'-α0)-(y'-y0)

×

sin(α'-α0)

[0224]

y=y' (x'-x0)

×

sin(α'-α0) (y'-y0)

×

cos(α'-α0)

[0225]

实现数字图像旋转。

[0226]

步骤2:图像拼接。拍摄完成时,pc机显示屏上呈现旋转、拼接后完整的虚拟齿轮数字图像;

[0227]

步骤3:误差均化。由于计算机拟合过程中存在一定的计算误差,因此拼接后的齿轮图像存在极小范围角度不封闭的情况,在此基础上,对齿轮中心进行累计误差均化,实现局部齿轮图像完整拼接。

[0228]

虚拟齿轮中心定位模块,定位步骤包括:

[0229]

步骤1:去除齿顶圆亚像素边缘失真。根据权利要求6所述,建立完整虚拟齿轮。但是,在确定虚拟齿轮定位中心时发现,由于分割后的齿顶圆亚像素边缘,可能存在毛刺、油污以及加工误差等因素,使齿顶圆图像边缘存在失真,影响虚拟齿轮中心定位。因此,需要不断重复最小二乘法圆拟合和半径拟合,逼近理论齿轮齿顶,从而确定实际齿轮中心位置。

[0230]

步骤2:虚拟齿轮中心定位。在拟合过程中,使修正后的齿轮齿顶圆半径与理论齿顶圆半径区间逐渐缩小,保留接近理论齿顶圆半径的齿顶圆边缘坐标点,当反复修正后的齿轮齿顶圆半径与理论齿顶圆半径误差在允许范围值内时,保留逼近理论齿顶圆的实际齿顶亚像素边缘坐标值,进行最小二乘法圆拟合和半径拟合,此时拟合后的中心和半径,为实际的齿轮中心与半径。

[0231]

利用法向偏距,与理论齿轮进行对比,计算被测齿轮的单个齿距偏差、齿距累计总偏差、齿廓偏差等中小模数齿轮各项误差项目。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。