一种u形板成型设备

技术领域

1.本发明涉及一种成型设备,尤其涉及一种u形板成型设备。

背景技术:

2.u形板在车辆装配中具有较为重要的作用,比如剪草机行走轮的轮轴板为u形结构,以保证从外圆周包围轮轴,对其进行保护,并使整机美观,同时,u形板在装配过程中,为了适应装配条件,与其它部件进行连接,需要具有较小的形位误差,以保证通用性和互换性。

3.对于片料的进一步的加工成型,按照传统方法由人工手持金属板放置于冲压模具下方,使用冲压模具进行两次折弯操作,因板材尺寸小,折弯过程中易变形,难以精准把控折弯效果,成型比较困难,因此需要一种依靠一次性精准成型,避免较大型位误差产生的u形板成型设备。

技术实现要素:

4.为了克服传统方法在折弯过程中易变形,难以精准把控折弯效果,成型比较困难的缺点,本发明的目的是提供一种依靠一次性精准成型,避免较大型位误差产生的u形板成型设备。

5.技术方案为:一种u形板成型设备,包括有底座、工作台、连接板、按压筒、下压机构和限位机构,底座顶部一侧设有工作台,工作台顶部一侧设有连接板,工作台顶部一侧设有下压机构,下压机构底部放置有对金属板进行冲压定型的按压筒,下压机构下部设有限位机构。

6.作为上述方案的改进,下压机构包括有第一距离传感器、第一支架、固定筒、第一电动推杆和连接块,工作台顶部一侧设有第一距离传感器,工作台顶部一侧设有第一支架,第一支架上部设有固定筒,固定筒顶部设有第一电动推杆,第一电动推杆的伸缩杆底部连接有连接块。

7.作为上述方案的改进,限位机构包括有第一滑杆、转动杆和伸缩弹簧,连接块一侧滑动式设有第一滑杆,第一滑杆一侧转动式设有转动杆,第一滑杆与连接块之间连接有伸缩弹簧。

8.作为上述方案的改进,还包括有成型机构,成型机构包括有支撑板、第一压力传感器、固定板、第二电动推杆、第一推板和滑套,底座顶部一侧设有固定板,固定板中部设有第二电动推杆,第二电动推杆的伸缩杆一侧设有第一推板,底座顶部中侧对称设有第一压力传感器,第一压力传感器顶部之间连接有支撑板,固定板一侧设有多个滑套,滑套均与第一推板滑动式连接。

9.作为上述方案的改进,还包括有夹紧机构,夹紧机构包括有第二支架、长杆、转杆、第二滑杆、连接杆和第二推板,工作台下部内壁对称设有第二支架,第二支架之间转动式连接有转杆,转杆下部铰接有长杆,工作台下部设有第二滑杆,第二滑杆上连接有第二推板,

第二滑杆与转杆顶部之间转动式连接有连接杆。

10.作为上述方案的改进,还包括有上料机构,上料机构包括有第一减速电机、皮带、转筒、输送带和第二压力传感器,工作台顶部一侧嵌入式对称转动式设有2个转筒,转筒之间对称连接有输送带,工作台顶部一侧设有第二压力传感器,工作台上设有第一减速电机,第一减速电机的输出轴与一侧转筒之间连接有皮带。

11.作为上述方案的改进,还包括有推料机构,推料机构包括有第二距离传感器、第三支架、第二减速电机、全齿轮、齿条和光电传感器,固定板上部设有第二距离传感器,工作台一侧连接有第三支架,第三支架顶部一侧设有第二减速电机,第二减速电机的输出轴上对称设有全齿轮,第三支架顶部滑动式设有齿条,工作台内壁一侧设有光电传感器。

12.作为上述方案的改进,还包括有控制箱,连接板顶部设有控制箱,控制箱内安装有开关电源、电源模块和控制模块,开关电源为整个设备供电,开关电源的输出端与电源模块通过电性连接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器、第一压力传感器、第二压力传感器、第二距离传感器和光电传感器都与控制模块通过电性连接,第一电动推杆、第二电动推杆、第一减速电机和第二减速电机都与控制模块通过外围线路连接。

13.1、按压筒向下移动挤压金属板顺着工作台的凹陷处向下移动,如此便可带动金属板成型为u型,实现基本功能;2、第一推板向右移动可对u形板左侧进行定型,同时第二推板向左移动对u形板右侧进行定型,如此便可辅助u形板两侧的定型,尽量保证u形板的形状标准;3、第一减速电机运作带动输送带转动对金属板进行自动向左推送上料,无需人手推送,减少操作量;4、齿条向前移动推动成型完毕的u形板向前移动完成出料,方便收集。

附图说明

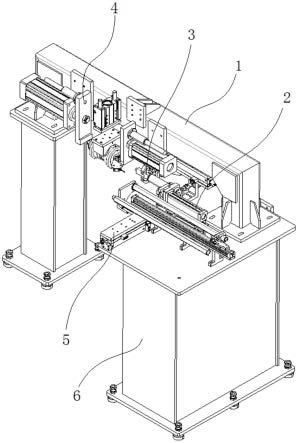

14.图1为本发明第一种的立体结构示意图。

15.图2为本发明第二种的立体结构示意图。

16.图3为本发明下压机构的部分立体结构示意图。

17.图4为本发明限位机构第一部分的立体结构示意图。

18.图5为本发明限位机构第二部分的立体结构示意图。

19.图6为本发明成型机构第一部分的立体结构示意图。

20.图7为本发明成型机构第二部分的立体结构示意图。

21.图8为本发明成型机构第三部分的立体结构示意图。

22.图9为本发明上料机构第一部分的立体结构示意图。

23.图10为本发明上料机构第二部分的立体结构示意图。

24.图11为本发明上料机构第三部分的立体结构示意图。

25.图12为本发明夹紧机构第一部分的立体结构示意图。

26.图13为本发明夹紧机构第二部分的立体结构示意图。

27.图14为本发明推料机构第一部分的立体结构示意图。

28.图15为本发明推料机构第二部分的立体结构示意图。

29.图16为本发明推料机构第三部分的立体结构示意图。

30.图17为本发明的电路框图。

31.图18为本发明的电路原理图。

32.图中标号名称:1、底座,2、工作台,3、连接板,31、控制箱,4、按压筒,5、下压机构,51、第一距离传感器,52、第一支架,53、固定筒,54、第一电动推杆,55、连接块,6、限位机构,61、第一滑杆,62、转动杆,63、伸缩弹簧,7、成型机构,71、支撑板,72、第一压力传感器,73、固定板,74、第二电动推杆,75、第一推板,76、滑套,8、上料机构,81、第一减速电机,82、皮带,83、转筒,84、输送带,85、第二压力传感器,9、夹紧机构,91、第二支架,92、长杆,93、转杆,94、第二滑杆,95、连接杆,96、第二推板,10、推料机构,101、第二距离传感器,102、第三支架,103、第二减速电机,104、全齿轮,105、齿条,106、光电传感器。

具体实施方式

33.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

34.实施例1一种u形板成型设备,如图1至图5所示,包括有底座1、工作台2、连接板3、按压筒4、下压机构5和限位机构6,底座1顶部右侧设有工作台2,工作台2顶部左后侧设有连接板3,工作台2顶部后侧设有下压机构5,下压机构5底部放置有按压筒4,下压机构5下部设有限位机构6。

35.下压机构5包括有第一距离传感器51、第一支架52、固定筒53、第一电动推杆54和连接块55,工作台2顶部左侧设有第一距离传感器51,工作台2顶部后侧设有第一支架52,第一支架52上部前侧设有固定筒53,固定筒53顶部设有第一电动推杆54,第一电动推杆54的伸缩杆底部连接有连接块55,连接块55与按压筒4配合。

36.限位机构6包括有第一滑杆61、转动杆62和伸缩弹簧63,连接块55前侧滑动式设有第一滑杆61,第一滑杆61后侧转动式设有转动杆62,转动杆62与按压筒4配合,第一滑杆61与连接块55前侧之间连接有伸缩弹簧63。

37.工作人员可推动第一滑杆61向前移动,伸缩弹簧63被拉伸,随后把按压筒4放置于连接块55下部之间,停止推动第一滑杆61,伸缩弹簧63复位通过第一滑杆61带动转动杆62向后移动对按压筒4进行限位,随后人工推动金属板自设备右侧向左推入工作台2,第一距离传感器51检测到距离小于预设值时发出信号,控制模块接收信号进而控制第一电动推杆54延时3秒进行一次正反运作,推送完毕,第一电动推杆54的伸缩杆伸长通过连接块55带动按压筒4向下移动对金属板进行按压,进而成型,挤压完毕,第一电动推杆54的伸缩杆缩短带动按压筒4向上移动复位,工作人员对成型的u形板进行推出收集即可。

38.实施例2在实施例1的基础之上,如图1、图2、图6、图7、图8、图12和图13所示,还包括有成型机构7,成型机构7包括有支撑板71、第一压力传感器72、固定板73、第二电动推杆74、第一推板75和滑套76,底座1顶部左侧设有固定板73,固定板73中部左侧设有第二电动推杆74,第二电动推杆74的伸缩杆右侧设有第一推板75,底座1顶部中侧前后对称设有第一压力传感

器72,第一压力传感器72顶部之间连接有支撑板71,固定板73右侧设有多个滑套76,滑套76均与第一推板75滑动式连接。

39.还包括有夹紧机构9,夹紧机构9包括有第二支架91、长杆92、转杆93、第二滑杆94、连接杆95和第二推板96,工作台2下部内壁右侧前后对称设有第二支架91,第二支架91之间转动式连接有转杆93,转杆93下部左侧铰接有长杆92,长杆92与第一推板75连接,工作台2下部右侧设有第二滑杆94,第二滑杆94左侧连接有第二推板96,第二滑杆94左部前侧与转杆93顶部之间转动式连接有连接杆95。

40.按压筒4向下移动挤压金属板向下移动至极致时,金属板与支撑板71接触,第一压力传感器72检测到压力大于预设值发出信号,控制模块接收信号进而控制第二电动推杆74运作2秒后延时3秒进行反向运作,第二电动推杆74的伸缩杆伸长带动第一推板75向右移动对u形板左侧进行定型,同时第一推板75向右移动通过长杆92带动转杆93进行转动,转杆93转动通过连接杆95带动第二滑杆94向左侧移动,第二滑杆94向左移动带动第二推板96向左移动对u形板右侧进行定型,如此便可对u形板两侧进行定型,随后第二电动推杆74缩短带动其后部件均进行反向运作,第一推板75和第二推板96向外侧移动复位。

41.实施例3在实施例2的基础之上,如图1、图2、图9、图10、图11、图14、图15、图16、图17和图18所示,还包括有上料机构8,上料机构8包括有第一减速电机81、皮带82、转筒83、输送带84和第二压力传感器85,工作台2顶部右侧嵌入式左右对称转动式设有2个转筒83,转筒83之间前后对称连接有输送带84,工作台2顶部右后侧设有第二压力传感器85,工作台2右部设有第一减速电机81,第一减速电机81的输出轴与左侧转筒83之间连接有皮带82。

42.还包括有推料机构10,推料机构10包括有第二距离传感器101、第三支架102、第二减速电机103、全齿轮104、齿条105和光电传感器106,固定板73上部设有第二距离传感器101,工作台2后侧连接有第三支架102,第三支架102顶部左侧设有第二减速电机103,第二减速电机103的输出轴上左右对称设有全齿轮104,第三支架102顶部滑动式设有齿条105,齿条105与全齿轮104配合,工作台2内壁右前侧设有光电传感器106。

43.工作人员可将金属板放置于输送带84上,第二压力传感器85检测到压力超过预设值发出信号,控制模块接收信号进而控制第一减速电机81运作,第一减速电机81的输出轴转动通过皮带82带动左侧转筒83转动,转筒83转动便可带动输送带84转动对金属板进行向左推送上料,当金属板向左移动至与第一距离传感器51接触,第一距离传感器51检测到距离等于0时发出信号,控制模块接收信号进而控制第一减速电机81停止运作,如此往复便可实现自动上料;第二电动推杆74运作2秒带动第一推板75向右移动对u形板定型时,第一推板75向右移动远离第二距离传感器101,第二距离传感器101检测到距离大于预设值发出信号,控制模块接收信号进而控制第二减速电机103延时5秒进行运作,定型完毕,第二减速电机103的输出轴转动带动全齿轮104转动与齿条105接触,齿条105向前移动将定型完毕的u形板向前推出,配合收集,u形板向前移动挡住光电传感器106,光电传感器106检测不到光源发出信号,进而控制第二减速电机103延时5秒进行反向运作,将u形板推出后,第二减速电机103的输出轴反转带动其后部件进行反向运作复位。

44.还包括有控制箱31,连接板3顶部设有控制箱31,控制箱31内安装有开关电源、电源模块和控制模块,开关电源为整个设备供电,开关电源的输出端与电源模块通过电性连

接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器51、第一压力传感器72、第二压力传感器85、第二距离传感器101和光电传感器106都与控制模块通过电性连接,第一电动推杆54、第二电动推杆74、第一减速电机81和第二减速电机103都与控制模块通过外围线路连接。

45.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

技术领域

1.本发明涉及一种成型设备,尤其涉及一种u形板成型设备。

背景技术:

2.u形板在车辆装配中具有较为重要的作用,比如剪草机行走轮的轮轴板为u形结构,以保证从外圆周包围轮轴,对其进行保护,并使整机美观,同时,u形板在装配过程中,为了适应装配条件,与其它部件进行连接,需要具有较小的形位误差,以保证通用性和互换性。

3.对于片料的进一步的加工成型,按照传统方法由人工手持金属板放置于冲压模具下方,使用冲压模具进行两次折弯操作,因板材尺寸小,折弯过程中易变形,难以精准把控折弯效果,成型比较困难,因此需要一种依靠一次性精准成型,避免较大型位误差产生的u形板成型设备。

技术实现要素:

4.为了克服传统方法在折弯过程中易变形,难以精准把控折弯效果,成型比较困难的缺点,本发明的目的是提供一种依靠一次性精准成型,避免较大型位误差产生的u形板成型设备。

5.技术方案为:一种u形板成型设备,包括有底座、工作台、连接板、按压筒、下压机构和限位机构,底座顶部一侧设有工作台,工作台顶部一侧设有连接板,工作台顶部一侧设有下压机构,下压机构底部放置有对金属板进行冲压定型的按压筒,下压机构下部设有限位机构。

6.作为上述方案的改进,下压机构包括有第一距离传感器、第一支架、固定筒、第一电动推杆和连接块,工作台顶部一侧设有第一距离传感器,工作台顶部一侧设有第一支架,第一支架上部设有固定筒,固定筒顶部设有第一电动推杆,第一电动推杆的伸缩杆底部连接有连接块。

7.作为上述方案的改进,限位机构包括有第一滑杆、转动杆和伸缩弹簧,连接块一侧滑动式设有第一滑杆,第一滑杆一侧转动式设有转动杆,第一滑杆与连接块之间连接有伸缩弹簧。

8.作为上述方案的改进,还包括有成型机构,成型机构包括有支撑板、第一压力传感器、固定板、第二电动推杆、第一推板和滑套,底座顶部一侧设有固定板,固定板中部设有第二电动推杆,第二电动推杆的伸缩杆一侧设有第一推板,底座顶部中侧对称设有第一压力传感器,第一压力传感器顶部之间连接有支撑板,固定板一侧设有多个滑套,滑套均与第一推板滑动式连接。

9.作为上述方案的改进,还包括有夹紧机构,夹紧机构包括有第二支架、长杆、转杆、第二滑杆、连接杆和第二推板,工作台下部内壁对称设有第二支架,第二支架之间转动式连接有转杆,转杆下部铰接有长杆,工作台下部设有第二滑杆,第二滑杆上连接有第二推板,

第二滑杆与转杆顶部之间转动式连接有连接杆。

10.作为上述方案的改进,还包括有上料机构,上料机构包括有第一减速电机、皮带、转筒、输送带和第二压力传感器,工作台顶部一侧嵌入式对称转动式设有2个转筒,转筒之间对称连接有输送带,工作台顶部一侧设有第二压力传感器,工作台上设有第一减速电机,第一减速电机的输出轴与一侧转筒之间连接有皮带。

11.作为上述方案的改进,还包括有推料机构,推料机构包括有第二距离传感器、第三支架、第二减速电机、全齿轮、齿条和光电传感器,固定板上部设有第二距离传感器,工作台一侧连接有第三支架,第三支架顶部一侧设有第二减速电机,第二减速电机的输出轴上对称设有全齿轮,第三支架顶部滑动式设有齿条,工作台内壁一侧设有光电传感器。

12.作为上述方案的改进,还包括有控制箱,连接板顶部设有控制箱,控制箱内安装有开关电源、电源模块和控制模块,开关电源为整个设备供电,开关电源的输出端与电源模块通过电性连接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器、第一压力传感器、第二压力传感器、第二距离传感器和光电传感器都与控制模块通过电性连接,第一电动推杆、第二电动推杆、第一减速电机和第二减速电机都与控制模块通过外围线路连接。

13.1、按压筒向下移动挤压金属板顺着工作台的凹陷处向下移动,如此便可带动金属板成型为u型,实现基本功能;2、第一推板向右移动可对u形板左侧进行定型,同时第二推板向左移动对u形板右侧进行定型,如此便可辅助u形板两侧的定型,尽量保证u形板的形状标准;3、第一减速电机运作带动输送带转动对金属板进行自动向左推送上料,无需人手推送,减少操作量;4、齿条向前移动推动成型完毕的u形板向前移动完成出料,方便收集。

附图说明

14.图1为本发明第一种的立体结构示意图。

15.图2为本发明第二种的立体结构示意图。

16.图3为本发明下压机构的部分立体结构示意图。

17.图4为本发明限位机构第一部分的立体结构示意图。

18.图5为本发明限位机构第二部分的立体结构示意图。

19.图6为本发明成型机构第一部分的立体结构示意图。

20.图7为本发明成型机构第二部分的立体结构示意图。

21.图8为本发明成型机构第三部分的立体结构示意图。

22.图9为本发明上料机构第一部分的立体结构示意图。

23.图10为本发明上料机构第二部分的立体结构示意图。

24.图11为本发明上料机构第三部分的立体结构示意图。

25.图12为本发明夹紧机构第一部分的立体结构示意图。

26.图13为本发明夹紧机构第二部分的立体结构示意图。

27.图14为本发明推料机构第一部分的立体结构示意图。

28.图15为本发明推料机构第二部分的立体结构示意图。

29.图16为本发明推料机构第三部分的立体结构示意图。

30.图17为本发明的电路框图。

31.图18为本发明的电路原理图。

32.图中标号名称:1、底座,2、工作台,3、连接板,31、控制箱,4、按压筒,5、下压机构,51、第一距离传感器,52、第一支架,53、固定筒,54、第一电动推杆,55、连接块,6、限位机构,61、第一滑杆,62、转动杆,63、伸缩弹簧,7、成型机构,71、支撑板,72、第一压力传感器,73、固定板,74、第二电动推杆,75、第一推板,76、滑套,8、上料机构,81、第一减速电机,82、皮带,83、转筒,84、输送带,85、第二压力传感器,9、夹紧机构,91、第二支架,92、长杆,93、转杆,94、第二滑杆,95、连接杆,96、第二推板,10、推料机构,101、第二距离传感器,102、第三支架,103、第二减速电机,104、全齿轮,105、齿条,106、光电传感器。

具体实施方式

33.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

34.实施例1一种u形板成型设备,如图1至图5所示,包括有底座1、工作台2、连接板3、按压筒4、下压机构5和限位机构6,底座1顶部右侧设有工作台2,工作台2顶部左后侧设有连接板3,工作台2顶部后侧设有下压机构5,下压机构5底部放置有按压筒4,下压机构5下部设有限位机构6。

35.下压机构5包括有第一距离传感器51、第一支架52、固定筒53、第一电动推杆54和连接块55,工作台2顶部左侧设有第一距离传感器51,工作台2顶部后侧设有第一支架52,第一支架52上部前侧设有固定筒53,固定筒53顶部设有第一电动推杆54,第一电动推杆54的伸缩杆底部连接有连接块55,连接块55与按压筒4配合。

36.限位机构6包括有第一滑杆61、转动杆62和伸缩弹簧63,连接块55前侧滑动式设有第一滑杆61,第一滑杆61后侧转动式设有转动杆62,转动杆62与按压筒4配合,第一滑杆61与连接块55前侧之间连接有伸缩弹簧63。

37.工作人员可推动第一滑杆61向前移动,伸缩弹簧63被拉伸,随后把按压筒4放置于连接块55下部之间,停止推动第一滑杆61,伸缩弹簧63复位通过第一滑杆61带动转动杆62向后移动对按压筒4进行限位,随后人工推动金属板自设备右侧向左推入工作台2,第一距离传感器51检测到距离小于预设值时发出信号,控制模块接收信号进而控制第一电动推杆54延时3秒进行一次正反运作,推送完毕,第一电动推杆54的伸缩杆伸长通过连接块55带动按压筒4向下移动对金属板进行按压,进而成型,挤压完毕,第一电动推杆54的伸缩杆缩短带动按压筒4向上移动复位,工作人员对成型的u形板进行推出收集即可。

38.实施例2在实施例1的基础之上,如图1、图2、图6、图7、图8、图12和图13所示,还包括有成型机构7,成型机构7包括有支撑板71、第一压力传感器72、固定板73、第二电动推杆74、第一推板75和滑套76,底座1顶部左侧设有固定板73,固定板73中部左侧设有第二电动推杆74,第二电动推杆74的伸缩杆右侧设有第一推板75,底座1顶部中侧前后对称设有第一压力传感

器72,第一压力传感器72顶部之间连接有支撑板71,固定板73右侧设有多个滑套76,滑套76均与第一推板75滑动式连接。

39.还包括有夹紧机构9,夹紧机构9包括有第二支架91、长杆92、转杆93、第二滑杆94、连接杆95和第二推板96,工作台2下部内壁右侧前后对称设有第二支架91,第二支架91之间转动式连接有转杆93,转杆93下部左侧铰接有长杆92,长杆92与第一推板75连接,工作台2下部右侧设有第二滑杆94,第二滑杆94左侧连接有第二推板96,第二滑杆94左部前侧与转杆93顶部之间转动式连接有连接杆95。

40.按压筒4向下移动挤压金属板向下移动至极致时,金属板与支撑板71接触,第一压力传感器72检测到压力大于预设值发出信号,控制模块接收信号进而控制第二电动推杆74运作2秒后延时3秒进行反向运作,第二电动推杆74的伸缩杆伸长带动第一推板75向右移动对u形板左侧进行定型,同时第一推板75向右移动通过长杆92带动转杆93进行转动,转杆93转动通过连接杆95带动第二滑杆94向左侧移动,第二滑杆94向左移动带动第二推板96向左移动对u形板右侧进行定型,如此便可对u形板两侧进行定型,随后第二电动推杆74缩短带动其后部件均进行反向运作,第一推板75和第二推板96向外侧移动复位。

41.实施例3在实施例2的基础之上,如图1、图2、图9、图10、图11、图14、图15、图16、图17和图18所示,还包括有上料机构8,上料机构8包括有第一减速电机81、皮带82、转筒83、输送带84和第二压力传感器85,工作台2顶部右侧嵌入式左右对称转动式设有2个转筒83,转筒83之间前后对称连接有输送带84,工作台2顶部右后侧设有第二压力传感器85,工作台2右部设有第一减速电机81,第一减速电机81的输出轴与左侧转筒83之间连接有皮带82。

42.还包括有推料机构10,推料机构10包括有第二距离传感器101、第三支架102、第二减速电机103、全齿轮104、齿条105和光电传感器106,固定板73上部设有第二距离传感器101,工作台2后侧连接有第三支架102,第三支架102顶部左侧设有第二减速电机103,第二减速电机103的输出轴上左右对称设有全齿轮104,第三支架102顶部滑动式设有齿条105,齿条105与全齿轮104配合,工作台2内壁右前侧设有光电传感器106。

43.工作人员可将金属板放置于输送带84上,第二压力传感器85检测到压力超过预设值发出信号,控制模块接收信号进而控制第一减速电机81运作,第一减速电机81的输出轴转动通过皮带82带动左侧转筒83转动,转筒83转动便可带动输送带84转动对金属板进行向左推送上料,当金属板向左移动至与第一距离传感器51接触,第一距离传感器51检测到距离等于0时发出信号,控制模块接收信号进而控制第一减速电机81停止运作,如此往复便可实现自动上料;第二电动推杆74运作2秒带动第一推板75向右移动对u形板定型时,第一推板75向右移动远离第二距离传感器101,第二距离传感器101检测到距离大于预设值发出信号,控制模块接收信号进而控制第二减速电机103延时5秒进行运作,定型完毕,第二减速电机103的输出轴转动带动全齿轮104转动与齿条105接触,齿条105向前移动将定型完毕的u形板向前推出,配合收集,u形板向前移动挡住光电传感器106,光电传感器106检测不到光源发出信号,进而控制第二减速电机103延时5秒进行反向运作,将u形板推出后,第二减速电机103的输出轴反转带动其后部件进行反向运作复位。

44.还包括有控制箱31,连接板3顶部设有控制箱31,控制箱31内安装有开关电源、电源模块和控制模块,开关电源为整个设备供电,开关电源的输出端与电源模块通过电性连

接,电源模块上通过线路连接有电源总开关,电源模块与控制模块通过电性连接;控制模块上连接有ds1302时钟电路和24c02电路,第一距离传感器51、第一压力传感器72、第二压力传感器85、第二距离传感器101和光电传感器106都与控制模块通过电性连接,第一电动推杆54、第二电动推杆74、第一减速电机81和第二减速电机103都与控制模块通过外围线路连接。

45.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。