:

1.本发明涉及导热材料技术领域,具体涉及一种导热微球及其制备方法和聚合物复合材料。

背景技术:

2.随着微电子集成技术的发展,微电子器件的集成度越来越高,且多在高功率和高频率的条件下使用,导致微电子器件在工作时产生大量的热量,如果这些热量不及时散出,会导致其损坏,严重影响微电子器件的使用寿命。

3.电子封装材料是用于电子元器件的密封保护、散热和屏蔽等的材料,是集成电路的密封体。聚合物由于具有重量轻、易于加工、成本低和电绝缘等优点,被广泛用于电子封装材料,但是纯聚合物的导热率约为0.1-0.3w/(m

·

k),这极大地限制了其在需要散热的电子封装材料中的应用。目前,一般通过在聚合物中填充大量高导热且绝缘性好的填料以提高聚合物的导热系数。

4.在其他影响因素相同时,填料的形貌对于导热复合材料的粘度和流动性起着至关重要的作用。同样情况下,相比于其他形状填料,球形填料填充复合材料的粘度最低、流动性最佳。相同的粒径下,球形填料由于比表面积要小于非球形填料,在聚合物中具有更高的填充量,因此球形导热填料是应用时的优选。

5.氮化铝和六方氮化硼由于具有高的导热性和绝缘性被广泛用于聚合物封装材料的填充材料。但是氮化铝和片状的六方氮化硼在很小的填充量下都会导致聚合物材料的粘度显著增加,其在聚合物中的最大填充量约为50-60%,使得聚合物的导热性提升受限。

6.专利cn 114044681a公开了一种氮化硼复合微球及其制备方法,该方法制备得到的氮化硼/氧化铝微球的导热系数为1.9-4.5w/(m

·

k),其对聚合物的导热性提升有限,但该方法制备得到的氮化硼/氧化铝微球的表面致密度高,导致其在碳热还原反应中,微球内部的氧化铝很难完全氮化,从而导致聚合物的导热性提升受限。

7.西安理工大学硕士学位论文《环氧树脂基复合材料的制备及导热性能研究》公开了将粒径100nm的球形氮化铝与粒径1-3μm的六方氮化硼复配填充在环氧树脂中,虽然该复配填料在复合材料中表现出比单一填料更优的导热性能,但是该复配填料在环氧树脂中的最大填充量只能达到40%,填充得到的环氧树脂复合材料的导热率最高为1.1w/(m

·

k),因此,进一步提高聚合物材料的热导率是十分必要的。

技术实现要素:

8.本发明的目的是为了克服现有的导热填料对聚合物的导热性能提升有限的技术问题,提供一种导热微球及其制备方法和聚合物复合材料。

9.为了实现上述目的,本发明的目的之一在于提供一种导热微球,包含第一导热相和第二导热相;其中,所述第一导热相为氮化硼;所述第二导热相选自氮化铝和/或氮化硅。

10.本发明的目的之二在于提供一种制备前述导热微球的方法,包括步骤:

11.(1)将表面活性剂、氮化硼和溶胶在水中混合均匀,得到溶胶a;其中,所述溶胶选自铝溶胶和/或硅溶胶;

12.(2)将分散剂与所述溶胶a混合,得到悬浮液b;

13.(3)将所述悬浮液b滴加入油性溶剂中,得到混合体系;接着将所述混合体系进行除水,得到沉淀c;

14.(4)将所述沉淀c先在含氧氛围中进行低温烧结,接着在保护气中进行高温烧结,得到前驱体;

15.(5)在氮气氛围中,将所述前驱体与石墨粉混合后进行碳热还原反应,得到导热微球。

16.本发明的目的之三在于提供一种聚合物复合材料,包括聚合物基体和导热填料,所述导热填料包括前述的导热微球或根据前述的方法制备得到的导热微球。

17.本发明的有益效果是:本发明提供的导热微球在聚合物基体中的填充量可以高达70%,能够在聚合物基体中构建高效的导热网络,从而有效提高聚合物的导热性能。

附图说明:

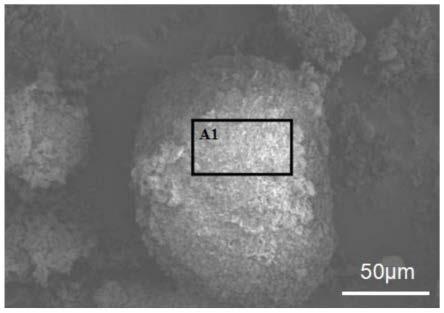

18.图1为本发明实施例1制得的导热微球的sem图;

19.图2为本发明图1中a1部分的局部放大图;

20.图3为本发明实施例2制得的导热微球的sem图;

21.图4为本发明实施例3制得的导热微球的sem图;

22.图5为本发明对比例3得到的导热粉末的sem图;

23.图6为本发明实施例1、实施例9、实施例10以及对比例4制得的导热微球的xrd图谱。

具体实施方式:

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和图示,进一步阐述本发明。

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本发明中,微球是指接近或近似球形的微粒,也可以是类球形,不应当理解为具有几何学上的球形。

27.如前所述,本发明提供一种导热微球,包含第一导热相和第二导热相;其中,所述第一导热相为氮化硼;所述第二导热相选自氮化铝和/或氮化硅。具体地,所述导热微球可以是bn/aln复合微球、bn/si3n4复合微球或bn/aln/si3n4复合微球。

28.优选条件下,本发明所述第二导热相和所述第一导热相的重量比为1:(0.25-5);例如可以是1:0.25、1:0.5、1:0.75、1:1、1:1.25、1:1.5、1:1.75、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5或上述任意两个比值组成的范围中的任意值;优选为1:(0.5-3);更优选为1:(0.8-1.5)。

29.本发明优选条件下,所述导热微球的粒径为30-100μm。

30.本发明还提供一种制备前述导热微球的方法,包括步骤:

31.(1)将表面活性剂、氮化硼和溶胶在水中混合均匀,得到溶胶a;其中,所述溶胶选自铝溶胶和/或硅溶胶;

32.(2)将分散剂与所述溶胶a混合,得到悬浮液b;

33.(3)将所述悬浮液b滴加入油性溶剂中,得到混合体系;接着将所述混合体系进行除水,得到沉淀c;

34.(4)将所述沉淀c首先在含氧氛围中进行低温烧结,接着在保护气中进行高温烧结,得到前驱体;

35.(5)在氮气氛围中,将所述前驱体与石墨粉混合后进行碳热还原反应,得到导热微球。

36.本发明中,采用溶胶作为“粘接剂”,使片状氮化硼粘接、团聚,再采用滴球法形成球状的沉淀c(主要成分为氮化硼/氧化物,氧化物为氧化铝和/或二氧化硅),沉淀c中的氧化物经焙烧和碳热还原反应能够形成氮化物,从而形成前述的导热微球(bn/aln复合微球或bn/si3n4复合微球或bn/aln/si3n4复合微球),该导热微球具有高的导热系数,且在外力作用下结构稳定,不容易解体,在聚合物中的填充量可以高达70%,能够有效提高聚合物的导热性能。

37.本发明步骤(1)中,所述溶胶中的氧化物和氮化硼的比例应当控制在合理范围内,氮化硼用量过高会导致产物导热微球的球形度变差,且容易解体,导致产物在聚合物基体中的最大填充量降低;优选条件下,所述溶胶以氧化物计,所述溶胶和氮化硼的重量比为1:(0.25-5);例如可以是1:0.25、1:0.5、1:0.75、1:1、1:1.25、1:1.5、1:1.75、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5或上述任意两个比值组成的范围中的任意值;优选为1:(0.5-3)。

38.本发明中,当溶胶为铝溶胶时,其中的氧化物指的是氧化铝;当溶胶为硅溶胶时,其中的氧化物指的是二氧化硅。

39.本发明所述铝溶胶中氧化铝的粒径为10-300nm,例如可以是10nm、20nm、50nm、100nm、150nm、200nm、250nm、300nm或上述任意两个比值组成的范围中的任意值;本发明中所述铝溶胶的固含量为10-30wt%。

40.本发明所述硅溶胶中二氧化硅的粒径为10-300nm,例如可以是10nm、20nm、50nm、100nm、150nm、200nm、250nm、300nm或上述任意两个比值组成的范围中的任意值;本发明中所述硅溶胶的固含量为10-30wt%。

41.在本发明的一个实施方式中,所述铝溶胶和所述硅溶胶也可以同时使用,即在步骤(1)中同时添加铝溶胶和硅溶胶,铝溶胶和硅溶胶可以以任意比进行混合,通过上述方法得到的产物为bn/aln/si3n4复合微球。

42.优选地,本发明所述氮化硼为片状六方氮化硼,粒径为1-10μm;例如可以是1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm或上述任意两个数值组成的范围中的任意值;优选为1-5μm。

43.优选地,本发明所述表面活性剂选自阳离子表面活性剂、阴离子表面活性剂和非离子表面活性剂中的至少一种,优选为阴离子表面活性剂;所述阴离子表面活性剂包括但不限于羧酸盐、磺酸盐、硫酸酯盐和磷酸酯盐中的至少一种。

44.本发明中,分散剂能够使氮化硼均匀地分散,从而提高所述悬浮液b的稳定性,减少或避免沉淀的产生;优选条件下,步骤(2)中所述分散剂选自聚乙二醇、聚乙烯醇和聚乙烯吡咯烷酮中的至少一种。

45.本发明中,为了使氮化硼和溶胶混合的更加均匀;优选地,所述方法还包括:将所述悬浮液b进行球磨,所述球磨的条件包括:速度为200-400r/min,时间为3-30min。

46.在本发明的一些优选实施方式中,步骤(3)中,所述油性溶剂为不溶于水的溶剂,油性溶剂的种类可以为本领域技术人员所知,包括但不限于硅油、脂肪酸和烃类溶剂中的至少一种;例如可以是石蜡油、油酸和二甲基硅油中的至少一种。

47.步骤(3)中,所述除水是将所述混合体系在100-200℃下反应2-5h;在前述条件下,能够使混合体系中的水分挥发;进一步地,所述除水的温度应该不低于水的沸点(100℃)且不高于油性溶剂的沸点;因此,除水的温度可以根据油性溶剂的种类进行调整;除水的时间可以根据水的用量进行调整。

48.通过步骤(4)的烧结能够除去沉淀物中的杂质,得到成分为bn/al2o3或bn/sio2或bn/al2o3/sio2的前驱体;本发明中,焙烧工艺是非常关键的,烧结温度过低或时间过短,则得到的前驱体中可能会残留杂质;烧结温度过高或时间过长,又可能导致前驱体散体,即得不到球形的产物;因此,本发明采用先低温烧结再高温烧结的工艺,以得到球形度高且杂质含量低的前驱体。

49.优选条件下,步骤(4)中所述低温烧结的条件包括:温度为400-750℃,时间为1-12h;所述低温烧结的温度可以是400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或上述任意两个数值组成的范围中的任意值,优选为600-700℃;所述低温烧结的时间可以是1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h或上述任意两个数值组成的范围中的任意值,优选为3-5h。

50.优选条件下,步骤(4)中所述高温烧结的条件包括:温度为900-1600℃,时间为1-12h;所述高温烧结的温度可以是900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃、1600℃或上述任意两个数值组成的范围中的任意值,优选为1000-1500℃;所述高温烧结的时间可以是1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h或上述任意两个数值组成的范围中的任意值,优选为6-10h。

51.本发明步骤(4)中所述保护气可以为本领域技术人员所知,包括但不限于氮气和/或惰性气体;优选为氮气。

52.本发明步骤(5)中通过碳热还原反应能够对前驱体中的氧化物进行还原,得到前述的导热微球(bn/aln复合微球或bn/si3n4复合微球或bn/aln/si3n4复合微球);所述碳热还原反应的条件能够为本领域技术人员所知,示例性地,所述碳热还原反应的条件包括:温度为900-1600℃,时间为1-12h。

53.优选条件下,本发明所述前驱体与石墨粉的重量比为(0.5-4):1;优选为(0.8-3):1;更优选为(1-1.5):1。发明人发现,在碳热还原反应过程中,石墨粉的比例过低,则不能使前驱体中的氧化物(氧化铝和或二氧化硅)完全氮化,导致导热微球的导热性能变差;而石墨粉的比例过高,又会使导热微球中残留大量的石墨粉,导致导热微球的绝缘性变差。

54.本发明还提供了一种聚合物复合材料,包括聚合物基体和导热填料,所述导热填料为前述的导热微球或根据前述的方法制备得到的导热微球。

55.优选地,以所述聚合物复合材料的总重量计,所述聚合物复合材料包含1-75wt%的导热填料和25-99wt%的聚合物基体。以所述聚合物复合材料的总重量计,所述导热填料的含量可以是1wt%、2wt%、5wt%、10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%,对应地,所述聚合物基体的含量可以是99wt%、98wt%、95wt%、90wt%、85wt%、80wt%、75wt%、70wt%、65wt%、60wt%、55wt%、50wt%、45wt%、40wt%、35wt%、30wt%、25wt%。

56.在本发明的一些优选实施方式中,所述聚合物基体选自聚丙烯树脂、聚乙烯树脂、聚乙烯醋酸乙烯酯、聚氯乙烯树脂、聚苯乙烯树脂、聚苯醚树脂、聚酰胺树脂、聚碳酸酯、环氧树脂、聚氨酯、丙烯酸树脂、聚丙烯腈树脂、聚乙烯醇树脂、双马来酰胺树脂、聚酰亚胺树脂、氰酸酯树脂、天然橡胶、聚异戊二烯橡胶、乙丙橡胶、丁苯橡胶、顺丁橡胶、氟橡胶、氯丁橡胶、丁腈橡胶、硅橡胶及氟硅橡胶中的至少一种;优选地,所述聚合物基体选自环氧树脂、聚氨酯和硅橡胶中的至少一种。

57.以下将通过实施例对本发明进行详细描述。

58.铝溶胶:固含量20%,铝溶胶中氧化铝粒径为100nm;

59.片状六方氮化硼(h-bn)粉末的粒径为2μm;氮化铝(aln)粉末,粒径为100nm;石墨粉:粒径2μm;

60.液体石蜡油:密度为0.84-0.86g/cm3;聚乙二醇:平均分子量(mn)=6000;

61.环氧树脂:环氧当量为210-230g/mol,软化点为14-23℃。

62.测试方法:

63.产物中化合物的含量比:通过jade软件对xrd图谱中各物相的峰强度进行统计计算得到;

64.热导率:由hot disk热常数分析仪(聚酰亚胺薄膜探头,型号为7577)测试得到,测试温度为20℃,测样深度2mm,样品厚度3mm,长宽各4cm,每个样品测试5次,取平均值。

65.球形粉体产物结构稳定性测试方法:将实施例制得的产物加入乙醇中,在500r/min的转速下进行机械搅拌5min,观察产物是否分散成片状,衡量稳定性。

66.实施例1

67.按重量计,在20份去离子水中加入10份铝溶胶(固含量为20%)、2份氮化硼以及十二烷基苯磺酸钠(占氮化硼重量0.05%),超声分散均匀,得到溶液a;

68.将2份聚乙二醇加入溶液a中混合均匀,然后放到球磨机中,以250r/min转速球磨10min,得到悬浮液b;

69.将上述去离子水4倍体积的液体石蜡油加入三口烧瓶中,搅拌并加热到55℃,接着将悬浮液b逐滴加入烧瓶中,升温至100℃反应3h,反应结束后自然冷却,然后将反应物进行离心分离,得到白色沉淀c;

70.在空气氛围中,将沉淀c在700℃下烧结4h除去有机物,接着在氮气氛围中,在1400℃烧结8h得到球形前驱体;

71.将球形前驱体和石墨粉以重量比1:1混合,接着在氮气氛围中,在1600℃烧结7h,得到导热微球b1(bn/aln复合微球)。

72.从图6中可以看出,本实施例制备得到的导热微球b1的主要成分是氮化铝和氮化硼;通过jade软件对xrd图谱中各物相的峰强度进行统计计算得到:导热微球b1中,氮化硼

与氮化铝的重量比为1.2:1。

73.图1为本发明实施例1制得的导热微球的sem图;图2为图1中a1部分的局部放大图。从图1和图2中可以看出:本实施例制备得到的产物为直径为80μm的bn/aln的复合微球,且复合微球由片状氮化硼堆积而成。

74.实施例2-4和对比例1

75.按照实施例1的方法,不同的是:铝溶胶(以氧化铝计)与氮化硼的重量比如表1所示。

76.实验例:

77.将实施例1-4以及对比例1制备得到的导热微球填充到环氧树脂中,得到的环氧树脂复合材料的导热性能如表1所示。

78.表1

[0079][0080]

图3为本发明实施例2制得的导热微球的sem图,图4为本发明实施例3制得的导热微球的sem图。通过对比图1、图3和图4可以看出,相对于导热微球b1来说,实施例2制备得到的导热微球b2和实施例3制备得到的导热微球b3的球形度变差。

[0081]

实施例5-8和对比例2-3

[0082]

按照实施例1的方法,不同的是:步骤4中的烧结工艺如表2所示,得到的环氧树脂复合材料的导热系数如表2所示。

[0083]

表2

[0084][0085]

图5为对比例3得到的导热粉末c3的sem图。从图5中可以看出,导热粉末c3中氮化硼虽然发生了团聚,但是团聚体为不规则的块状。

[0086]

实施例9-10

[0087]

按照实施例1的方法,不同的是:碳热还原反应中:球形前驱体和石墨粉以重量比如表3所示。

[0088]

实验例:将实施例9-10制备得到的导热微球填充到环氧树脂中,得到的环氧树脂复合材料的导热系数如表3所示。

[0089]

表3

[0090][0091]

从图6中可以看出,实施例9得到导热微球b9的xrd图谱中出现了氧化铝的峰,这说明了在碳热还原反应过程中,前驱体的用量过高时,会导致氧化铝不能完全氮化。

[0092]

通过jade软件对实施例10得到的导热微球b10的xrd图谱中各物相的峰强度进行统计计算得到:实施例10制得的导热微球b10包含49.5wt%的bn、40.2wt%的aln和10.4wt%的石墨;说明导热微球b10中还含有石墨,这说明了在碳热还原反应过程中,石墨的用量过高时,会导致产物中的石墨不能完全脱除,这不仅影响导热微球的导热性能,同时也降低了导热微球的绝缘性,导致其填充得到的环氧树脂复合材料不适合应用在电子封装材料上。

[0093]

对比例4

[0094]

按照cn114044681a实施例1的方法制备bn/al2o3;接着将该bn/al2o3与石墨粉以重量比为1:1混合,然后在氮气氛围中,在1600℃烧结7h,得到导热粉末c4。

[0095]

从图6中可以看出,对比例4制备得到的导热粉末c4的xrd图谱中出现了氧化铝的峰;说明导热粉末c4中含有大量的氧化铝,进一步说明对比例4制备得到的bn/al2o3前驱体不能完全氮化,可能的原因是该bn/al2o3微球表面致密度高,导致微球内部的al2o3不能完全氮化。

[0096]

对比例5

[0097]

参照《环氧树脂基复合材料的制备及导热性能研究》中第3.2.3节“复合材料的制备”;其中,aln原料的粒径为100nm,得到导热粉末c5。

[0098]

将体积分数为4:1的导热填料(bn:aln=4:1,氮化硼的粒径为3-5μm,氮化铝的粒径为100nm)在超声条件下均匀分散在适量的丙酮溶液(与填料的体积比为3:1)中,持续搅拌40min,得到导热粉末c5(bn-aln);然后加入环氧树脂中,进行加热、浇筑和固化。

[0099]

应用例1

[0100]

分别采用导热微球b1以及片状h-bn(粒径2μm)对环氧树脂进行填充,得到环氧树脂复合材料;导热填料(导热微球b1或片状h-bn)的填充量以及得到的环氧树脂复合材料的导热系数如表4所示。

[0101]

表4

[0102][0103]

从表4中可以看出:导热微球b1在环氧树脂中填充量高达70%,得到的环氧树脂复合材料的导热系数最高可达5.6w/(m

·

k),为纯环氧树脂的26.7倍;而h-bn在环氧树脂中填充量最高只能达到40%,得到的环氧树脂复合材料的导热系数最高只能达到1.64w/(m

·

k)。

[0104]

应用例2

[0105]

分别采用导热微球b1至导热微球b10以及导热粉末c1至导热粉末c5对环氧树脂进行填充,得到环氧树脂复合材料;导热填料的最大填充量以及得到的环氧树脂复合材料的导热系数如表5所示。

[0106]

表5

[0107][0108]

从应用例1、应用例2和应用例3对比可以看出:导热微球b2和导热微球b3在环氧树脂中最大填充量相对导热微球b1也降低,进而导致环氧树脂复合材料的导热系数也相应降低。

[0109]

从应用例1和应用例14对比可以看出:采用导热微球c4填充的环氧树脂的导热系数最高为3.53w/(m

·

k)。

[0110]

从应用例1和应用例15对比可以看出:导热粉末c5在环氧树脂中的最大填充量只能达到40wt%,得到的环氧树脂复合材料的导热系数最高只能达到1.7w/(m

·

k)。

[0111]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。