一种eu、sc共掺杂的透明氧化镥陶瓷及其制备方法

技术领域

1.本发明涉及,更具体地,本发明涉及透明陶瓷领域,是一种用于高能射线探测的闪烁体材料新型体系和新型制备方法。更具体地,本发明涉及一种新型(eu

x

scylu

1-x-y

)2o3透明闪烁体陶瓷及其制备方法。

背景技术:

2.氧化镥(lu2o3)属于立方晶系,在可见直到近红外波段都具有很高的透过率,同时,其密度较大,达到9.42g/cm3,可以有效阻挡x射线,应用于高能x射线探测领域。而掺杂铕离子(eu

3

)的氧化镥可以将高能射线转化为可见光发射,发射波长窄,可以很好的与工业ccd探测敏感范围耦合,在国土安全、医疗检查和空间探测等领域有广泛的应用前景。但是,氧化镥材料的熔点非常高(超过2400℃),生长晶体非常困难,目前仍缺乏可靠的技术获得大尺寸的掺杂eu的氧化镥单晶。而制备氧化镥透明陶瓷并不需要过高的温度,具有成本低、制备时间短等优势,同时可以较容易的实现大尺寸,是理想的氧化镥闪烁材料制备方法。

3.eu掺杂的氧化镥基材料,虽然具有很好的光子产率和x射线截止能力,但其发光余辉过长,影响了其在动态x射线成像上的应用。另一方面,其大尺寸陶瓷透明化制备非常困难,通常需要通过复杂的湿化学法制备高纯纳米粉体,然后通过超高温烧结才能获得高透明材料。同时,部分eu掺杂的氧化镥基材料也存在透光率偏低(<60%)的问题。

技术实现要素:

4.本发明克服了现有技术的不足,提供一种新型(eu

x

scylu

1-x-y

)2o3透明闪烁体材料及其透明陶瓷制备方法,以期望可以简易快速地制备大尺寸高透明的掺杂eu、sc共掺杂的透明氧化镥基陶瓷。

5.为解决上述的技术问题,本发明的一种实施方式采用以下技术方案:

6.一种eu、sc共掺杂的透明氧化镥陶瓷的制备方法,以陶瓷中阳离子含量进行计算,将氧化铕、氧化钪按照eu

3

固溶浓度为1~8at.%,sc

3

固溶浓度为5~45at.%掺杂到氧化镥中,掺杂步骤包括依次序的下列步骤:原料球磨、成型、烧结、退火。以陶瓷中阳离子含量进行计算,lu

3

固溶浓度为49-91%。

7.在上述技术方案中,更优选的技术方案是,所述的eu、sc共掺杂的透明氧化镥陶瓷的制备方法,其特征在于以陶瓷中阳离子含量进行计算,将氧化铕、氧化钪按照eu

3

固溶浓度为4~6at.%,sc

3

固溶浓度为10~35at.%掺杂到氧化镥中。以陶瓷中阳离子含量进行计算,lu

3

固溶浓度为61-86%。

8.进一步优选的技术方案是,所述的eu、sc共掺杂的透明氧化镥陶瓷的制备方法,其特征在于以陶瓷中阳离子含量进行计算,将氧化铕、氧化钪按照eu

3

固溶浓度为4~6at.%,sc

3

固溶浓度为25~35at.%掺杂到氧化镥中。以陶瓷中阳离子含量进行计算,lu

3

固溶浓度为59-71%。

9.制备的eu、sc共掺杂的透明氧化镥陶瓷中仅含有eu

3

、sc

3

、lu

3

三种阳离子。

10.根据本发明的一个优选方案,eu

3

固溶浓度为5~7at.%,包括但不限于5.0%、5.5%、6.0%、6.5%、7.0%。

11.所述的eu、sc共掺杂的透明氧化镥陶瓷的掺杂步骤采用以下工艺条件:

12.(1)采用4n纯度的氧化铕、氧化钪、氧化镥粉体加入球磨罐中,采用高纯氧化锆球磨球为研磨珠,去离子水作为研磨介质,以高能球磨方法混合均匀,得到浆料;

13.(2)用红外干燥箱将所述浆料充分干燥,然后过筛,得到堆垛性能良好的陶瓷粉体;

14.(3)将所述陶瓷粉体干压成圆片,并在140~200mpa的压力下进行冷等静压进一步压制,然后在马弗炉中以3~5℃/min的升温速率将温度升至800~1200℃,保温煅烧8~12h,再以3~5℃/min的降温速率将温度降至室温;接着将圆片放入真空烧结炉中,抽真空保证真空度小于5

×

10-3

pa,以3~5℃/min的升温速率将温度升至1650-1750℃,保温煅烧8~10h,再以3~5℃/min的降温速率将温度降至室温;接着将陶瓷圆片放入热等静压烧结炉中,以10℃/min的升温速率将温度升至1600℃~1700℃,200mpa保温保压烧结2h,再以10℃/min的降温速率将温度降至室温,得到预制体;

15.(4)将所述预制体放入马弗炉中煅烧退火:以3℃/min的升温速率将温度升至1300~1400℃保温8~12h,再以3℃/min的降温速率将温度降至室温;

16.(5)将退火后得到的样品表面机械抛光即得到eu,sc共掺杂的透明氧化镥陶瓷。

17.在上述制备方法中,步骤(1)所述高能球磨的速度为180~240rpm;步骤(2)所述过筛是指过100~150目筛;所述氧化铕、氧化钪、氧化镥粉体的平均粒径均小于1微米。

18.陶瓷粉体压成圆片后,采用了马弗炉、真空烧结炉、热等静压烧结炉烧结。马弗炉的作用为陶瓷素坯预烧,除去坯体中水份与有机成分。真空烧结炉使陶瓷素坯完成95%以上的致密化。热等静压烧结排除陶瓷内部的残余气孔,提高样品的透明度。

19.上述制备方法得到的eu、sc共掺杂的透明氧化镥陶瓷,也称作透明闪烁体材料,在611nm的透光率可达到50%以上,其中部分产品在611nm的光透过率超过75%。

20.eu、sc共掺杂的透明氧化镥陶瓷以eu

x

scylu

1-x-y

)2o3进行表达,其中x的取值范围是0.01-0.08,y的取值范围是0.05-0.45。

21.本发明创新提出了一种新型(eu

x

scylu

1-x-y

)2o3氧化镥基闪烁体材料及其制备方法。本发明相较于现有材料体系及技术,具有以下优点:

22.1.(eu

x

scylu

1-x-y

)2o3透明闪烁体材料相较于传统的eu掺杂的氧化镥基材料体系,具有余辉时间短、发光效率高、透过率高的特点。

23.2.通过eu、sc离子的固溶引入,新的(eu

x

scylu

1-x-y

)2o3透明闪烁体陶瓷,可以显著的降低氧化镥材料的烧结温度,提高透明度的效果,同时制备过程相对简化,降低了制备成本。

附图说明

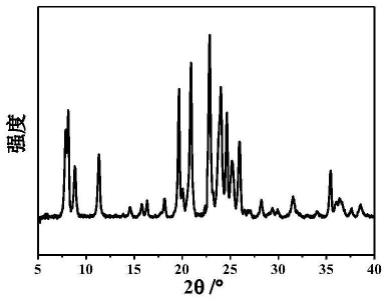

24.图1为十八个实施例制备得到的透明氧化镥陶瓷样品。

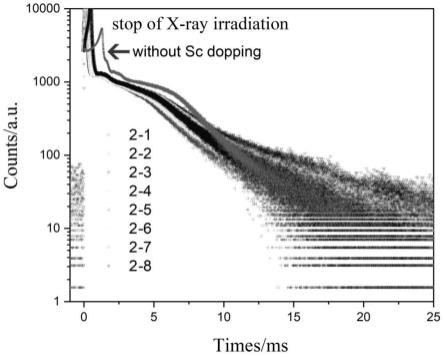

25.图2为本发明不同掺杂浓度的透明氧化镥陶瓷样品的余辉测试结果。

26.图3为本发明不同掺杂浓度的透明氧化镥陶瓷样品的x射线发射光谱测试结果。

27.图4为本发明不同掺杂浓度的透明氧化镥陶瓷样品的透过率测试结果。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.十八个实施例按照表1所示的阳离子含量进行原料配制,并采用以下制备工艺条件获得透明氧化镥陶瓷样品:

30.(1)采用4n纯度的氧化铕、氧化钪、氧化镥粉体加入球磨罐中,采用高纯(纯度99.9%)氧化锆球磨球为研磨珠,去离子水作为研磨介质,以高能球磨方法(速度200rpm)混合均匀,得到浆料;

31.(2)用红外干燥箱将所述浆料充分干燥,然后过100目筛,得到堆垛性能良好的陶瓷粉体;

32.(3)将所述陶瓷粉体干压成圆片,并在200mpa的压力下进行冷等静压进一步压制,然后在马弗炉中以4℃/min的升温速率将温度升至1000℃,保温煅烧10h,再以4℃/min的降温速率将温度降至室温;接着将圆片放入真空烧结炉中,抽真空保证真空度小于5

×

10-3

pa,以4℃/min的升温速率将温度升至1700℃,保温煅烧9h,再以4℃/min的降温速率将温度降至室温;接着将陶瓷圆片放入热等静压烧结炉中,以10℃/min的升温速率将温度升至1650℃,200mpa保温保压烧结2h,再以10℃/min的降温速率将温度降至室温,得到预制体;

33.(4)将所述预制体放入马弗炉中煅烧退火:以3℃/min的升温速率将温度升至1350℃保温10h,再以3℃/min的降温速率将温度降至室温;

34.(5)将退火后得到的样品表面机械抛光即得到eu,sc共掺杂的透明氧化镥陶瓷样品。

35.表1十八个实施例的透明陶瓷阳离子含量(at.%)

36.实施例编号lueusc实施例编号lueusc1-1#91452-1#89651-2#864102-2#846101-3#814152-3#796151-4#764202-4#746201-5#714252-5#696251-6#664302-6#646301-7#614352-7#596351-8#564402-8#546401-9#514452-9#49645

37.十八个实施例制备得到的样品如图1所示,从图1可以看出,各样品具有较高的透明度,不同样品之间透明度有一定差异,这与陶瓷中eu、sc的掺杂量有关。

38.对照例

39.采用上述实施例的工艺条件,以氧化铕、氧化镥粉体为原料,制备无sc共掺杂的铕掺杂氧化镥陶瓷样品,并且铕掺杂量为36%,镥离子含量64%。

40.如图2所示,样品1-1~8#和对照例在余辉测试结果如图2所示,从图中可以看出,对比无sc共掺杂的铕掺杂氧化镥陶瓷样品,sc的引入有效抑制了1.2ms处的峰,有效抑制了

晶格内部c2→

s6的能量传输,且sc的掺杂量从5~45at.%均存在该抑制效果,说明sc的引入对铕掺杂氧化镥闪烁陶瓷的余辉性能都有提升。且不随着sc掺杂量提升而变化。

41.图3展示了sc掺杂从5~40at.%透明闪烁陶瓷的x射线激发光谱测试结果,从图3可以看出,当sc掺杂量较低时~5at%,可以获得最强的x射线发光,超过10at.%掺杂则会降低发光强度。sc掺杂样品的发光效率相当于目前商用的bgo晶体的1.5~5倍,发光强度都较为可观,5at.%sc掺杂样品发光强度最强,达到了商用bgo晶体的五倍,但随着sc掺杂浓度的上升,发光强度在5~10at.%掺杂处有一个快速下降,之后趋于平缓,说明sc掺杂量不宜过大。

42.图4为2-1、3、4、6、8#样品的透过率测试结果,在5~20at.%sc掺杂范围内,样品透过率迅速提升,从17%(@611nm)提升至75%(@611nm)。在sc掺杂量为30at%时透过率达到最高79%(@611nm),再增加sc掺杂量透过率会迅速下降,40at%sc掺杂的样品透过率仅为50%(@611nm)。因此sc掺杂量不宜过高。

43.尽管这里参照本发明的解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变型和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。