1.本发明涉及混凝土及其制备技术领域,尤其是涉及一种高抗裂性和耐久性的清水混凝土。

背景技术:

2.清水混凝土是一种较为环保的建筑材料,采用清水混凝土施工时于混凝土浇置后墙体不再进行贴瓷砖、石材等装饰性材料,同时避免了涂料等化工产品的使用,非常有利于环保;清水混凝土施工一次性成型,无需剔凿修补、抹灰等工序,无须修饰,节约了大量直接与间接工程成本,大幅度减少了建筑垃圾的产生;而且清水混凝土在建筑物中消除了诸多的空鼓以及施工过程中的漏浆、裂缝、气孔等常规混凝土施工质量通病,因此清水混凝土作为新型混凝土被接受率越来越高,在工业与民用建筑中应用也越来越多,是名副其实的绿色混凝土。

3.伴随着近年来采用清水混凝土为基质的建筑结构越来越多,清水混凝土结构建筑物出现的问题也越来越多,其中很多清水混凝土建筑工程都面临着严重的结构开裂问题,因为清水混凝土使用后将不再使用任何涂料等装饰材料,直接以混凝土原始质感表现建筑物的装饰性,因此清水混凝土的开裂将直接影响建筑结构表观质量,严重制约清水混凝土的发展与应用。

技术实现要素:

4.针对现有技术不足,本发明提供了一种具有较高抗裂性能和耐久性能的清水混凝土。

5.本发明解决上述技术问题采用的技术方案为:

6.一种高抗裂性和耐久性的清水混凝土,其由水泥100-180份、石质粗料350-450份、中砂细料350-450份、低水热胶凝剂50-80份、微填充剂30-50份、粒化高炉矿渣粉30-50份、沸石粉10-30份、外加剂2-5份、水80-100份。

7.作为优选,所述的水泥为为普通硅酸盐水泥;所述的石质粗料为连续级配石灰岩质粗料,粒径为5-10mm;所述中砂细料为连续级配中河砂细料,细度模数2.5~2.8,含泥量<0.5%。

8.作为优选,所述的低水热胶凝剂由石英粉和石膏组成,其质量比为5-8∶1,由石英粉和石膏混合磨细制得。石英粉活性弱且吸水率低,作为胶凝剂取代部分水泥基质可以解决混凝土体系需水量较大及水化热较高的问题,降低混凝土开裂敏感性、保持体系体积稳定剂、提高体系耐久性。

9.作为优选,所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为5-10∶1,微填充剂的添加能够有效补偿混凝土的收缩,与其他原料配合避免清水混凝土的开裂,提高清水混凝土的耐久性。

10.作为优选,所述的聚丙烯微粉的粒径为1-50μm。

11.作为优选,所述的粒化高炉矿渣粉为s95级矿渣粉。相较于s105矿渣粉,s95矿渣粉具有更低的活性,在混凝土体系收缩过程中有更多的空间容纳微填充剂的体积增大,使之与微填充剂产生更多的接触,进而使体系密实、形成网络,防止裂缝的产生。

12.作为优选,所述的沸石粉的粒径为0.1~60μm,较低活性的石灰石粉可以在一定程度上抑制体系收缩,改善混凝土的和易性,提高混凝土的耐久性,降低开裂敏感度,但由于混凝土体系收缩的不可避免性,其仅作为微填充剂的补充。

13.在清水混凝土配方中容易存在原料与浆体搭界边缘清晰,以及与熟料水化产物接触不密实的问题,界面较为疏松容易出现细微裂缝,在养护过程中细微裂缝会逐渐成长进而产生开裂,本发明利用微填充剂在养护过程中所产生的微扩张作用结合以无定型玻璃体结构存在的粒化高炉矿渣粉,使体系收缩过程中粒化高炉矿渣粉可以容纳微填充剂产生的体积增大,进而形成交叉结合网络,使体系密实、防止裂缝产生、提高耐久性。

14.与现有技术相比,本发明具备的有益效果为:

15.采用本发明的清水混凝土配方进行施工时,在具备常规清水混凝土施工手段的前提下所进行的建筑施工,其获得的清水混凝土结构具备非常优良的抗裂性能以及耐久性能,在此前提下可提高混凝土的工作性能以及表观质量,使清水混凝土结构具备

″

内实外美

″

的性能,进而推动清水混凝土技术的发展。

具体实施方式

16.下面结合具体实施例对本发明做进一步地说明。

17.本发明的高抗裂性和耐久性的清水混凝土制备时采用的原料为:

18.水泥采用强度等级42.5mpa的普通硅酸盐水泥(p.o);

19.磨细的粒化高炉矿渣粉采用s95级矿渣粉;

20.石英粉采用100-320目的普通石英粉;

21.石膏采用市售普通建材石膏粉;

22.硫铝酸盐水泥采用以无水硫铝酸钙和硅酸二钙为主要矿物成分的熟料;聚丙烯微粉采用的粒径为1-50μm的聚丙烯微粉制品;

23.沸石粉采用粒径为0.1~60μm的沸石粉料;

24.外加剂选用高性能聚羧酸系减水剂;

25.石质粗料采用连续级配石灰岩质粗料,粒径为5-10mm;所述中砂细料为连续级配中河砂细料,细度模数2.5~2.8,含泥量<0.5%,粗料和细料均满足《清水混凝土应用技术规程》规定;

26.水采用酸碱检验呈中性的饮用水。

27.实施例1:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥140份、石质粗料400份、中砂细料400份、低水热胶凝剂65份、微填充剂40份、粒化高炉矿渣粉40份、沸石粉20份、外加剂3份、水90份。

28.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为7:1,由石英粉和石膏混合磨细制得;石英粉活性弱且吸水率低,作为胶凝剂取代部分水泥基质可以解决混凝土体系需水量较大及水化热较高的问题,降低混凝土开裂敏感性、保持体系体积稳定剂、

提高体系耐久性。所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为8∶1,微填充剂的添加能够有效补偿混凝土的收缩,与其他原料配合避免清水混凝土的开裂,提高清水混凝土的耐久性。

29.本实施例的高抗裂性和耐久性的清水混凝土制备时采用的原料为:水泥采用强度等级42.5mpa的普通硅酸盐水泥(p.o);磨细的粒化高炉矿渣粉采用s95级矿渣粉;石英粉采用100-320目的普通石英粉;石膏采用市售普通建材石膏粉;硫铝酸盐水泥采用以无水硫铝酸钙和硅酸二钙为主要矿物成分的熟料;聚丙烯微粉采用的粒径为1-50μm的聚丙烯微粉制品;沸石粉采用粒径为0.1~60μm的沸石粉料;外加剂选用高性能聚羧酸系减水剂;石质粗料采用连续级配石灰岩质粗料,粒径为5-10mm;所述中砂细料为连续级配中河砂细料,细度模数2.5~2.8,含泥量<0.5%,粗料和细料均满足《清水混凝土应用技术规程》规定;水采用酸碱检验呈中性的饮用水。

30.实施例2:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥100份、石质粗料350份、中砂细料350份、低水热胶凝剂50份、微填充剂30份、粒化高炉矿渣粉30份、沸石粉10份、外加剂2份、水80份。

31.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为5∶1,由石英粉和石膏混合磨细制得;所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为5∶1。本实施例中所采用的原料规格与实施例1相同。

32.实施例3:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥180份、石质粗料450份、中砂细料450份、低水热胶凝剂80份、微填充剂50份、粒化高炉矿渣粉50份、沸石粉30份、外加剂5份、水100份。

33.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为8∶1,由石英粉和石膏混合磨细制得;所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为10∶1。本实施例中所采用的原料规格与实施例1相同。

34.实施例4:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥160份、石质粗料380份、中砂细料420份、低水热胶凝剂60份、微填充剂35份、粒化高炉矿渣粉45份、沸石粉15份、外加剂4份、水95份。

35.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为6∶1,由石英粉和石膏混合磨细制得;所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为6∶1。本实施例中所采用的原料规格与实施例1相同。

36.对比例1:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥140份、石质粗料400份、中砂细料400份、低水热胶凝剂65份、粒化高炉矿渣粉40份、沸石粉20份、外加剂3份、水90份。

37.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为7∶1,由石英粉和石膏混合磨细制得。本实施例中所采用的原料规格与实施例1相同。

38.对比例2:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质

粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥140份、石质粗料400份、中砂细料400份、低水热胶凝剂65份、微填充剂40份、沸石粉20份、外加剂3份、水90份。

39.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为7:1,由石英粉和石膏混合磨细制得;所述的微填充剂为硫铝酸盐水泥和聚丙烯微粉,其质量比为8:1。本实施例中所采用的原料规格与实施例1相同。

40.对比例3:一种高抗裂性和耐久性的清水混凝土,由以下原料组合而成:水泥、石质粗料、中砂细料、低水热胶凝剂、微填充剂、粒化高炉矿渣粉、沸石粉、水;所述原料的重量份配比为:水泥140份、石质粗料400份、中砂细料400份、低水热胶凝剂65份、沸石粉20份、外加剂3份、水90份。

41.本实施例所述的低水热胶凝剂由石英粉和石膏组成,其质量比为7∶1,由石英粉和石膏混合磨细制得。本实施例中所采用的原料规格与实施例1相同。

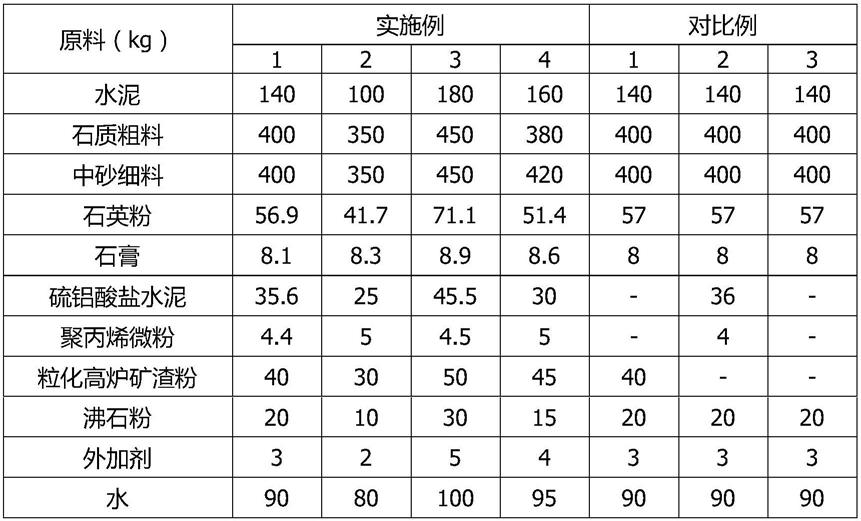

42.具体的实施例1-4以及对比例-3所采用比例配方,如下表所示。

[0043][0044]

采用方圆抗裂实验分析,将实施例1-4以及对比例1-3形成的胶砂置于方圆抗裂模具中磨平表面,一天后拆模,将实施例1-4以及对比例1和对比例2的模型标准养护三天后转入烘箱中于110℃环境下强制开裂,抗裂试模成型试件外径370

±

1mm、内径300

±

1mm、高140

±

1mm。期间时刻观察开裂情况,采用电子游标卡尺测量裂缝长度及宽度,记录结果如下表所示。

[0045]

[0046]

将实施例1-4以及对比例1-3按照gb/t50082-2009的规定进行干燥收缩试验。测试结果如下表所示。

[0047][0048]

上述具体实施方式尽管已经示出和描述了本发明的较佳实施例,对于本领域的普通技术人员而言,可以理解的是,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。