一种吊装装置及预制车道板安装方法

1.本技术要求申请号为202210538477x专利申请的优选权(在先申请的申请日为2022年5月17日,发明名称为一种吊装装置及预制车道板安装方法)。

技术领域

2.本发明涉及隧道内部结构施工技术领域,尤其涉及一种吊装装置及预制车道板安装方法。

背景技术:

3.江路输水管廊及道路提升工程中普遍通过超大直径泥水盾构机采用盾构法进行主线盾构掘进施工。盾构法是暗挖法施工中的一种全机械化施工方法。它是将盾构机在地中推进,通过盾构外壳和管片支承四周围岩防止发生往隧道内的坍塌;同时在开挖面前方用切削装置进行土体开挖,通过出土机械运出洞外,靠千斤顶在后部加压顶进,并拼装预制混凝土管片,形成隧道结构的一种机械化施工方法。盾构法施工过程中,需要设置行车道。隧道内部结构形式为口字形预制箱涵,该口字形预制箱涵两侧为预制车道板,该口字形预制箱涵和该预制车道板共同组成行车道。

4.设置行车道时,口字形预制箱涵采用盾构机自带的专用吊具进行安装,随着盾构掘进,进行同步安装。口字形预制箱涵安装完成后,能够作为盾构施工期间的材料运输通道。预制车道板尺寸较大,采用钢筋混凝土结构,自重较重,约7.5吨。该预制车道板受限于隧道内部空间,无法采用吊机进行吊装,同时由于预制车道板自重较大,采用叉车安装有倾覆风险。

5.为解决上述问题,现有技术提供一种用于隧道内部结构施工的移动吊装装置,包括主体结构、履带式行走机构、环链葫芦装置以及动力装置,所述主体结构下面安装有由动力装置驱动的履带式行走机构,所述主体结构的前横梁上通过环葫芦轨道梁连接环链葫芦装置,所述环链葫芦装置通过吊装葫芦吊装预制车道板或侧石,并在动力装置驱动下,通过履带行走机构移动铺设预制车道板或放置侧石。但是现有技术中的移动吊装装置通过履带式行走机构进行移动,结构复杂,自重较大,不利于简化施工过程。在吊装装置移动过程中,有时需要在主体结构前部下方垫设临时车道板,便于吊装装置的行进,现有技术中的移动吊装装置用于挂接预制车道板或侧石的钩挂组件仅位于主体结构的前端部,仅能够供起吊和安装预制车道板或侧石,无法进行临时车道板的起吊和安装。

6.因此,亟需一种吊装装置及预制车道板安装方法,以解决以上问题。

技术实现要素:

7.根据本发明的一个方面,目的在于提供一种吊装装置,该吊装装置能够在不影响隧道内其他材料的运输的前提下减轻自重,简化施工过程,同时能够在行进过程中实现临时车道板和预制车道板的交替起吊和安装。

8.为达此目的,本发明采用以下技术方案:

9.一种吊装装置,包括车架主体、主起升机构以及副起升机构;车架主体包括行进组件,所述行进组件包括多个滚轮,多个所述滚轮呈矩形阵列排布,安装于所述车架主体的底部;主起升机构滑动安装于所述车架主体,能够沿第一方向和第二方向移动,所述第一方向平行于所述车架主体的行进方向,所述第二方向垂直于所述第一方向,所述主起升机构被配置为吊装预制车道板;副起升机构滑动安装于所述车架主体,能够沿所述第一方向移动,所述副起升机构被配置为吊装临时车道板。

10.可选地,所述车架主体还包括第一横梁、第一纵梁和第二纵梁,所述第一纵梁和所述第二纵梁相互平行间隔设置,所述第一横梁架设于所述第一纵梁和第二纵梁。

11.可选地,所述主起升机构包括第一起重组件和第二起重组件,所述第一起重组件和所述第二起重组件滑动安装于所述车架主体,所述第一起重组件能够沿所述第一横梁和所述第一纵梁移动,所述第二起重组件能够沿所述第一横梁和所述第二纵梁移动。

12.可选地,所述第一起重组件包括依次连接的第一收卷器、第一吊索和第一挂钩,所述第一收卷器能够沿所述第一横梁和所述第一纵梁移动,所述第一挂钩被配置为挂装一侧的所述预制车道板;

13.所述第二起重组件包括依次连接的第二收卷器、第二吊索和第二挂钩,所述第二收卷器能够沿所述第一横梁和所述第二纵梁移动,所述第二挂钩被配置为挂装另一侧的所述预制车道板。

14.可选地,所述车架主体还包括相互平行间隔设置第三纵梁和第四纵梁,所述第三纵梁安装于所述第一纵梁,所述第四纵梁安装于所述第二纵梁。

15.可选地,所述第一纵梁包括第一主梁体和第一翼板,所述第一翼板固连于所述第一主梁体,所述第一起重组件滑动安装于所述第一翼板,所述第三纵梁安装于所述第一主梁体,端部抵靠所述第一翼板;

16.所述第二纵梁包括第二主梁体和第二翼板,所述第二翼板固连于所述第二主梁体,所述第二起重组件滑动安装于所述第二翼板,所述第四纵梁安装于所述第二主梁体,端部抵靠所述第二翼板。

17.可选地,所述副起升机构包括第三起重组件和第四起重组件,所述第三起重组件滑动设置于所述第三纵梁,所述第四起重组件滑动设置于所述第四纵梁。

18.可选地,所述车架主体还包括呈矩形阵列布置的第一支腿、第二支腿、第三支腿和第四支腿,所述第一支腿安装于所述第三纵梁,所述第二支腿安装于所述第一纵梁,所述第三支腿安装于所述第二纵梁,所述第四支腿安装于所述第四纵梁;所述第一支腿、所述第二支腿、所述第三支腿和所述第四支腿的端部均安装有一个所述滚轮。

19.可选地,所述车架主体还包括第二横梁,所述第二横梁连接所述第一纵梁和所述第二纵梁。

20.根据本发明的另一个方面,目的在于提供一种预制车道板安装方法,使用上述方案任一所述的吊装装置,所述预制车道板安装方法具体包括如下步骤:

21.s100、铺设临时车道板;

22.s200、运送预制车道板;

23.s300、主起升机构吊装预制车道板;

24.s400、安装预制车道板;

25.s500、副起升机构吊装临时车道板;

26.s600、安装临时车道板;

27.s700、推进车架主体行进。

28.本发明的有益效果:

29.本发明提供的吊装装置设置车架主体,该车架主体上安装有行进组件,该行进组件包括多个滚轮,通过滚轮滚动,能够实现车架主体在隧道内的行进,简化了行进方式。主起升机构和副起升机构均滑动连接在该车架主体上。主起升机构能够沿车架主体的第一方向和第二方向移动,被配置为吊装预制车道板,副起升机构能够沿所述车架主体的第一方向移动,被配置为吊装临时车道板。该主起升机构和该副起升机构能够在车架主体行进过程中实现预制车道板和临时车道板的交替起吊及安装,实现行进过程中预制车道的铺设。

附图说明

30.图1是本发明实施例提供的吊装装置的主视图;

31.图2是本发明实施例提供的吊装装置的侧视图;

32.图3是本发明实施例提供的吊装装置的俯视图;

33.图4是本发明实施例提供的预制车道板安装方法的流程图;

34.图5是本发明实施例提供的预制车道板安装方法中隧道底部临时车道板和预制车道板铺设示意图;

35.图6是本发明实施例提供的临时车道板的结构示意图;

36.图7是本发明实施例提供的预制车道板的结构示意图。

37.图中:

38.10、预制车道板;11、预留挂钩;20、临时车道板;30、运送车;40、预留安装位;

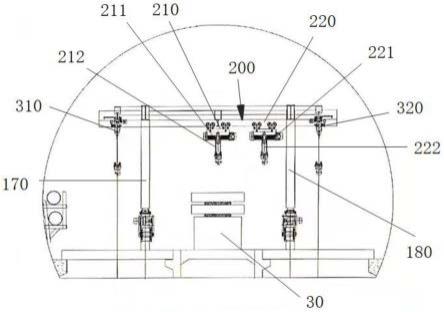

39.100、车架主体;110、行进组件;111、滚轮;120、第一横梁;130、第一纵梁;140、第二纵梁;150、第三纵梁;160、第一支腿;170、第二支腿;180、第三支腿;190、第二横梁;

40.200、主起升机构;210、第一起重组件;211、第一收卷器;212、第一吊索;220、第二起重组件;221、第二收卷器;222、第二吊索;

41.300、副起升机构;310、第三起重组件;320、第四起重组件。

具体实施方式

42.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

43.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

45.在本实施例的描述中,术语“上”、“下”、“右”、“左”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

46.图1示出本发明实施例提供的吊装装置的主视图,图2示出本发明实施例提供的吊装装置的侧视图,图3示出本发明实施例提供的吊装装置的俯视图。参照图1-图3,本实施例提供了一种吊装装置,该吊装装置包括车架主体100、主起升机构200以及副起升机构300。

47.具体地,该车架主体100包括行进组件110,该行进组件110包括多个滚轮111,多个该滚轮111呈矩形阵列排布,安装于该车架主体100的底部。该主起升机构200滑动安装于该车架主体100,能够沿该车架主体100的第一方向和第二方向移动,该第一方向平行于该车架主体100的行进方向,该第二方向垂直于该第一方向,该主起升机构200被配置为吊装预制车道板10。该副起升机构300滑动安装于该车架主体100,能够沿该车架主体100的第一方向移动,该副起升机构被配置为吊装临时车道板20。

48.继续参照图1-图3,该车架主体100还包括第一横梁120、第一纵梁130和第二纵梁140,该第一纵梁130和该第二纵梁140相互平行间隔设置,该第一横梁120架设于该第一纵梁130和第二纵梁140。第一横梁120为第一纵梁130和第二纵梁140提供定位,并且连接第一纵梁130和第二纵梁140,形成c字形轨道,供主起升机构200滑动。

49.具体地,该主起升机构200包括第一起重组件210和第二起重组件220,该第一起重组件210和该第二起重组件220滑动安装于该车架主体100,该第一起重组件210能够沿该第一横梁120和该第一纵梁130移动,该第二起重组件220能够沿该第一横梁120和该第二纵梁140移动。第一横梁120平行于第二方向设置。第一起重组件210和第二起重组件220在第一横梁120所在位置起吊预制车道板10,并分别在第二方向上朝向相反方向运动,将两个预制车道板10分别运送至第一纵梁130和第二纵梁140。第一纵梁130和第二纵梁140平行于第一方向设置,运动至第一纵梁130和第二纵梁140的预制车道板10能够分别沿第一纵梁130和第二纵梁140运动,实现预制车道板10沿第一方向的位置调整。

50.再为具体地,该第一起重组件210包括依次连接的第一收卷器211、第一吊索212和第一挂钩,该第一收卷器211能够沿该第一横梁120和该第一纵梁130移动,该第一挂钩被配置为挂装一侧的预制车道板10。同样地,该第二起重组件220包括第二收卷器221、第二吊索222和第二挂钩,该第二收卷器221能够沿该第一横梁120和该第二纵梁140移动,该第二挂钩被配置为挂装另一侧的预制车道板10。

51.再为具体地,该车架主体100还包括相互平行间隔设置第三纵梁150和第四纵梁,该第三纵梁150安装于该第一纵梁130的下侧部,该第四纵梁安装于该第二纵梁140的下侧部。该第三纵梁150为副起升机构300的一部分提供运动轨道,该第四纵梁为副起升机构300的另一部分提供运动轨道,主起升机构200与副起升机构300的运动轨道互不影响,避免副起升机构300和主起升机构200在运动过程中出现干涉问题。

52.更为具体地,该副起升机构300包括第三起重组件310和第四起重组件320,该第三起重组件310滑动设置于该第三纵梁150,该第四起重组件320滑动设置于该第四纵梁。该第三起重组件310和第四起重组件320分别用于提升车架主体100两侧的临时车道板20。

53.更为具体地,参照图1,该第一纵梁130包括第一主梁体和第一翼板,该第一翼板固连于该第一主梁体的一侧,其一个端部与该第一主梁体的端部齐平。该第一起重组件210滑动安装于该第一翼板,并能够沿该第翼一板移动。该第三纵梁150安装于该第一主梁体的下侧部,其端部抵靠该第一翼板的端部,第一横梁120连接于该第一翼板。通过设置第一翼板,第一起重组件210在第一横梁120上起吊预制车道板10后,运动至第一翼板,和第三起重组件310实现同一直线运动而不形成干涉的效果。

54.同样地,该第二纵梁140包括第二主梁体和第二翼板,该第二翼板固连于该第二主梁体的一侧,其一个端部与该第二主梁体的端部齐平。该第二起重组件220滑动安装于该第二翼板,并能够沿该第二翼板移动。该第四纵梁安装于该第二主梁体,其端部抵靠该第二翼板的端部,第一横梁120连接于该第二翼板。通过设置第二翼板,第二起重组件220在第一横梁120上起吊预制车道板10后,运动至第二翼板,和第四起重组件320实现同一直线运动而不形成干涉的效果。

55.继续参照图1-图2,该车架主体100还包括呈矩形阵列布置的第一支腿160、第二支腿170、第三支腿180和第四支腿,该第一支腿160安装于该第三纵梁150,该第二支腿170安装于该第一纵梁130,该第三支腿180安装于该第二纵梁140,该第四支腿安装于该第四纵梁。该第一支腿160、该第二支腿170、该第三支腿180和该第四支腿的端部均安装有一个该滚轮111。通过以上设置,将主起升机构200和副起升机构300的运动轨道架离地面,保证起吊功能的可实现性。在上述支腿的端部设置滚轮111,能够实现车架主体100在隧道中的行进。

56.具体地,本实施例提供的滚轮111可以选择现有技术中的轮胎式行走机构,该轮胎式行走机构能够180

°

转向,每个轮胎可单独控制,能够实现直行、横行以及曲线行驶。

57.作为优选地,该车架主体100还包括第二横梁190,该第二横梁190连接该第一纵梁130和该第二纵梁140。该第二横梁190的两端分别安装于第一翼板背离的第三纵梁150的端部以及第二翼板背离第四纵梁的端部,第二横梁190的设置加强了第一纵梁130和第二纵梁140的稳定性,保证吊装装置的使用寿命。

58.图4示出本发明实施例提供的预制车道板安装方法的流程图,图5示出本发明实施例提供的预制车道板安装方法中隧道底部临时车道板和预制车道板铺设示意图。参照图4,本实施例提供的预制车道板安装方法使用本实施例提供的吊装装置,其具体步骤如下:

59.步骤s100、铺设临时车道板20。

60.具体地,如图5所示,步骤s100为上一预制车道板10安装完成后,进行后续的预制车道板10的安装之前的步骤。在安装预制车道板10之前,车架主体100前端的第一支腿160和第四支腿的下方隧道地面已安装完成六块临时钢车道板20,该车架主体100左右的地面各设置三块临时钢车道板20,如图5所示。此时位于车架主体100后端的第二支腿170和第三支腿180下端的滚轮111均位于已安装完成的预制车道板10上。

61.再为具体地,图6示出本发明实施例提供的临时车道板的结构示意图。参照图6,本实施例提供的临时车道板20包括两个工字钢和花纹钢板,两个工字钢相互平行间隔设置,

焊接于花纹钢板上,形成滚轮111行进的轨道。

62.步骤s200、运送预制车道板10。

63.在步骤s200中,利用运送车30通过车架主体100下方的运输通道将两个预制车道板10运输至车架主体100的下方,将两个预制车道板10运送至目标位置即第一横梁120的下方后,驱动运送车30离开运输通道,确保运输通道畅通,不影响后续的管片及其他材料运输。

64.步骤s300、主起升机构200吊装预制车道板10。

65.图7示出本发明实施例提供的预制车道板的结构示意图。参照图7,该预制车道板10上安装有四个预留挂钩11。该预留挂钩11被配置为连接第一挂钩和/或第二挂钩。

66.具体地,在步骤s300中,通过第一挂钩对该其中一个预制车道板10进行起吊,通过第二挂钩对另一个预制车道板10进行起吊。随后,启动第一收卷器211和第二收卷器221,将两个预制车道板10分别通过收卷的第一吊索212以及收卷的第二吊索222进行高度提升,提升至固定高度,即距离地面约40厘米处后,将两个分别预制车道板10分别运送至第一翼板和第二翼板上,并调整第一收卷器211在第一翼板上的位置以及第二收卷器221在第二翼板上的位置。

67.随后,如图5,驱动车架主体100行进,行进至目标位置,即将两个预制车道板10运送至预留安装位40后,通过人工干预对预制车道板10进行旋转,将预制车道板10旋转至符合车架主体100两侧的隧道地面的走向。

68.步骤s400、安装预制车道板10。

69.步骤s500、副起升机构300吊装临时车道板20。

70.具体地,两个预制车道板10安装完成后,启动第三起重组件310和第四起重组件320,起吊两个临时车道板20,将其提升至距离地面约40厘米处,向前平移至原设置临时车道板20位置的前面。

71.步骤s600、安装临时车道板20。

72.具体地,在步骤s600中,通过人工进行临时车道板20的旋转,待临时车道板20稳定后,下放两个临时车道板20至目标位置。

73.步骤s700、推进车架主体100行进。

74.随后,重复步骤s200至步骤s700,在吊装装置沿着隧道推进的过程中逐块安装预制车道板10。

75.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。