1.本发明涉及二次电池技术领域,特别是涉及一种复合集流体及其制备方法与应用。

背景技术:

2.近年来,二次动力电池发展势头迅猛,其主要部件包括正负极、隔膜、电解液及外壳等,其中,正负极包括正负极活性物质和集流体。集流体的作用主要是将活性物质产生的电流汇集输出、将电极电流输入给活性物质。对集流体通常需要其具有纯度较高、电导率较好、稳定性好、机械强度高等性质。

3.传统技术中,集流体主要采用金属箔作为原材料,金属箔一般使用压延法或电解法制备。压延法是通过反复压制而成,厚度难以变得很薄,且均匀性差,对设备要求高;电解法则是通过电解含所需金属的盐溶液使其在电极表面结晶形成,由于结晶形成的金属层往往较为疏松,因此,该制备方法直接导致了制得的金属箔强度较差,所以虽然厚度足够薄,但较低的强度导致使用过程中容易打皱。此外,采用纯金属箔作为集流体还存在质量较重,容易导致电池能量密度下降的问题。

技术实现要素:

4.基于此,有必要提供一种复合集流体及其制备方法与应用,该复合集流体采用高分子膜代替了传统集流体中的部分金属箔,因此能有效提升电池能量密度,且该复合集流体能兼顾较薄的厚度和较高的强度,使用时不易打皱。

5.本发明的第一方面,提供了一种复合集流体,其包括聚合物基材层、类金刚石层和金属层;所述聚合物基材层的至少一个表面之上设置有所述类金刚石层,且所述类金刚石层背离所述聚合物基材层的一侧设置有所述金属层;

6.所述类金刚石层中,c

sp3-c

sp3

键的占比为40%~88%。

7.在一些实施方式中,所述聚合物基材层两个表面均设置有所述类金刚石层,且所述类金刚石层的厚度占所述复合集流体层的厚度的12%~50%。

8.在一些实施方式中,所述聚合物基材层的原料包括聚对苯二甲酸乙二醇酯、聚乙烯、聚丙烯以及聚甲基戊烯中一种或多种。

9.在一些实施方式中,所述金属层的原料包括单质铝或单质铜。

10.本发明的第二方面,提供了前述一种或多种实施方式所述的复合集流体的制备方法,其包括以下步骤:

11.提供所述聚合物基材层,在所述聚合物基材层表面沉积所述类金刚石层;在所述类金刚石层表面沉积所述金属层。

12.在一些实施方式中,在所述聚合物基材层表面沉积所述类金刚石层之后、在所述类金刚石层表面沉积所述金属层之前,还包括在30℃~80℃条件下处理1h~6h的步骤。

13.在一些实施方式中,在所述聚合物基材层表面沉积所述类金刚石层的方式为离子

束沉积,所述离子束沉积的工艺参数包括:加速电压20kv~80kv,束流强度10ma~100ma。

14.在一些实施方式中,在所述类金刚石层表面沉积所述金属层的方法包括磁控溅射真空镀膜和/或电镀;

15.所述磁控溅射真空镀膜的工艺参数包括:电压6kv~8kv,真空度0.001pa~0.5pa;

16.所述电镀的工艺参数包括:电解质溶液浓度60g/l~80g/l,电流密度1a/dm2~3a/dm2。

17.本发明的第三方面,提供了一种二次电池,其包括前述一种或多种实施方式所述的复合集流体。

18.本发明的第四方面,提供了一种用电装置,其包括前述的二次电池。

19.通过在金属层和聚合物基材层之间再复合一层类金刚石层,并控制类金刚石层中c

sp3-c

sp3

键的占比为40%~88%,不仅能够有效提升复合集流体的强度,有效克服传统技术中集流体使用过程中易打皱的缺点,而且对复合集流体的导电性能和柔韧性不会造成过多负面影响,有利于电池的卷绕加工。此外,采用聚合物基材层复合金属层代替传统的纯金属箔,可以减轻集流体的密度,制得的复合集流体用于二次电池时,能够有效提升二次电池的能量密度。

附图说明

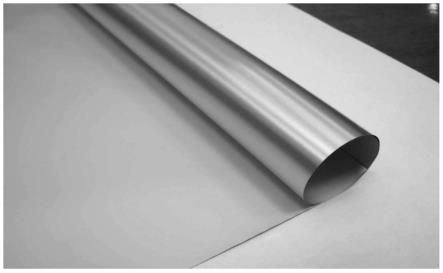

20.图1为本发明一实施方式制得的复合集流体的照片;

21.图2为对比例1制得的集流体打皱现象的照片。

具体实施方式

22.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多种”的含义是至少两种,例如两种,三种等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

26.本发明中,涉及到数值区间,如无特别说明,上述数值区间内视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征

或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

27.本发明中涉及的百分比含量,如无特别说明,对于固液混合和固相-固相混合均指质量百分比,对于液相-液相混合指体积百分比。

28.本发明中涉及的百分比浓度,如无特别说明,均指终浓度。所述终浓度,指添加成分在添加该成分后的体系中的占比。

29.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

30.本发明的第一方面,提供了一种复合集流体,其包括聚合物基材层、类金刚石层和金属层;所述聚合物基材层的至少一个表面之上设置有所述类金刚石层,且所述类金刚石层背离所述聚合物基材层的一侧设置有所述金属层;

31.类金刚石层中,c

sp3-c

sp3

键的占比为40%~88%。

32.优选地,类金刚石层中c

sp3-c

sp3

键的占比为60%~78%;可选地,类金刚石层中c

sp3-c

sp3

键的占比例如还可以是45%、50%、55%、60%、65%、70%、75%、80%或85%。

33.金刚石是一种硬度、强度很高的材料,其结构中,碳原子呈现sp3杂化态;而石墨是一种质软、具有导电性和一定柔韧性的材料,其结构中,碳原子呈现sp2杂化态。而类金刚石则是兼具金刚石和石墨的两种杂化态,因此,可以通过控制类金刚石中不同杂化态的c-c键的占比,以实现对类金刚石强度、导电性和柔韧性的调整。本发明的发明人通过大量研究发现,在金属层和聚合物基材层之间再复合一层类金刚石层,并控制类金刚石层中c

sp3-c

sp3

键的占比为40%~88%,不仅能够有效提升复合集流体的强度,有效克服传统技术中集流体使用过程中易打皱(集流体打皱的现象可参见说明书附图图2)的缺点,而且对复合集流体的导电性能和柔韧性不会造成过多负面影响,有利于电池的卷绕加工。此外,通过采用聚合物基材层复合金属层代替传统的纯金属箔,可以减轻集流体的密度,制得的复合集流体用于二次电池时,能够有效提升二次电池的能量密度。

34.在一些实施方式中,可以理解,类金刚石层中可以掺杂或不掺杂碳元素以外的其他元素,例如可以掺杂钛元素,以进一步帮助释放涂层内部应力。

35.在一些实施方式中,聚合物基材层两个表面均设置有类金刚石层,且类金刚石层的厚度占复合集流体层的厚度的12%~50%。可选地,类金刚石层的厚度占比例如还可以是22%~28%,类金刚石层的厚度占比还可以是15%、20%、25%、30%、35%、40%或45%。控制类金刚石层在整个复合集流体中的厚度占比在一定范围内,能进一步平衡复合集流体的强度、韧性和导电性能,使复合集流体更适于二次电池的卷绕加工。此外,合适的类金刚石层占比也是在满足对强度的提升的前提下,避免电池能量密度下降的重要因素。

36.在一些实施方式中,聚合物基材层的原料包括聚对苯二甲酸乙二醇酯、聚乙烯、聚丙烯以及聚甲基戊烯中一种或多种。合适的聚合物选材能够与类金刚石层和金属层具有更好的结合力,以及更匹配的韧性,避免卷绕加工时出现分层,影响电池导电性。

37.在一些实施方式中,金属层的原料包括单质铝或单质铜。

38.本发明的第二方面,提供了前述一种或多种实施方式的复合集流体的制备方法,其包括以下步骤:

39.提供所述聚合物基材层,在所述聚合物基材层表面沉积所述类金刚石层;在所述

类金刚石层表面沉积所述金属层。

40.在一些实施方式中,采用物理气相沉积技术在所述聚合物基材层表面沉积所述类金刚石层。采用物理气相沉积技术进行沉积,能够使得聚合物基材层和类金刚石层具有良好的结合力,从而可以避免粘结剂的使用,可以大大降低复合集流体的内阻。

41.在一些实施方式中,物理气相沉积在20℃~30℃条件下进行,优选地,在室温25℃下进行。

42.在一些实施方式中,物理气相沉积为离子束沉积,离子束沉积的工艺参数包括:加速电压20kv~80kv,束流强度10ma~100ma。采用离子束沉积时,合适的工艺参数能将类金刚石层中不同杂化态的c-c键的比例控制在预设范围内,从而平衡成品复合集流体的强度、导电性和柔韧性。此外,合适的工艺参数也能使得沉积过程中聚合物基材层温度维持在合适范围内,有利于聚合物基材层中分子链的取向形成,能提升成品复合集流体中聚合物基材层的热收缩性能。加速电压例如还可以是30kv、40kv、50kv、60kv或70kv;束流强度例如还可以是20ma、30ma、40ma、50ma、60ma、70ma、80ma或90ma。

43.可以理解,离子束沉积的时间依据所需沉积的类金刚石层的厚度确定,例如可以是10min、20min、30min、40min、50min或60min。

44.在一些实施方式中,在所述聚合物基材层表面沉积所述类金刚石层之后、在所述类金刚石层表面沉积所述金属层之前,还包括在30℃~80℃条件下处理1h~6h的步骤。将沉积有类金刚石层的半成品在30℃~80℃条件下热定型处理1h~6h,能够有效释放涂层内部应力,使得类金刚石涂层表面更平整,且不会对聚合物基材层造成不利影响,导致其出现熔化、变形等问题。热定型处理的温度例如还可以是40℃、50℃、60℃或70℃,热定型处理的时间例如还可以是2h、3h、4h或5h;优选地,热定型处理的温度为55℃~80℃。

45.在一些实施方式中,在类金刚石层表面沉积金属层的方法包括磁控溅射真空镀膜和/或电镀;

46.磁控溅射真空镀膜的工艺参数包括:电压6kv~8kv,真空度0.001pa~0.5pa;优选地,电压为7kv;优选地,真空度为0.15pa~0.25pa。

47.电镀的工艺参数包括:电解质溶液浓度60g/l~80g/l,电流密度1a/dm2~3a/dm2;优选地,电解质溶液浓度为70g/l,电流密度为2a/dm2。

48.优选地,先采用磁控溅射真空镀膜沉积部分金属层,再采用电镀增厚至所需厚度。两种方式结合,磁控溅射能使得类金刚石层与金属层之间结合更紧密,再采用电镀增厚,能降低成本。

49.本发明的第三方面,提供了一种二次电池,其包括前述一种或多种实施方式所述的复合集流体。

50.本发明的第四方面,提供了一种用电装置,其包括前述的二次电池。

51.以下结合具体实施例和对比例对本发明做进一步详细的说明。以下具体实施例中未写明的实验参数,优先参考本技术文件中给出的指引,还可以参考本领域的实验手册或本领域已知的其它实验方法,或者参考厂商推荐的实验条件。可理解,以下实施例所用的仪器和原料较为具体,在其他具体实施例中,可不限于此;本发明说明书实施例中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明说明

书实施例公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化学化工领域公知的质量单位。

52.实施例1

53.(1)选择4μm厚的pet(聚对苯二甲酸乙二醇酯)薄膜作为聚合物基材层,将4n纯度的石墨作为靶材,利用触发器触发阴极引起阴极和阳极间弧光放电,从而将石墨靶材材料蒸发到放电室中,被蒸发的靶材在等离子放电过程中被电离而形成正离子,正离子通过阳极和多孔的引出极而形成直径180mm的金属离子束,再经加速电压加速后注入到聚合物基材层表面,形成单侧厚度为1μm的类金刚石层,其中,c

sp3-c

sp3

键的占比为65%;重复以上步骤,在聚合物基材层另一侧形成同样厚度的类金刚石层;该步骤参数设置如下:加速电压设置为70kv,束流强度设置为25ma,沉积时间为15min,温度为25℃;

54.(2)将步骤(1)制得的半成品在55℃下热定型处理2h,以释放涂层内部应力,得到pet-dlc基片;

55.(3)将铜制成靶材,固定在阴极上,将步骤(2)制得的pet-dlc基片置于正对靶面的阳极上,系统抽至高真空后充入氩气,保持真空度为0.25pa,然后在阴极和阳极间加7kv电压,两极间即产生辉光放电,放电产生的正离子在电场作用下飞向阴极,与铜靶表面原子碰撞,受碰撞从靶面逸出的铜原子溅射原子在pet-dlc基片表面沉积成厚度为70nm的铜层,重复以上步骤,在另一侧形成同样厚度的铜层,得到pet-dlc-cu基片;

56.(4)在盛有浓度为70g/l的硫酸铜溶液的镀槽中,将pet-dlc-cu基片作为阴极,用单质铜作为阳极,在2a/dm2的电流密度下进行电镀增厚,得到0.93μm厚的电镀铜层,重复以上步骤,在另一侧形成同样厚度的电镀铜层,获得总厚度为8μm的复合集流体;

57.该实施例中,两个类金刚石层的厚度之和占复合集流体总厚度的比例为25%。

58.实施例2

59.与实施例1基本一致,区别在于,步骤(1)中的部分工艺参数调整如下:加速电压设置为30kv,束流强度设置为15ma;

60.所得类金刚石层中,c

sp3-c

sp3

键的占比40%。

61.实施例3

62.与实施例1基本一致,区别在于,步骤(1)中的部分工艺参数调整如下:加速电压设置为80kv,束流强度设置为65ma;

63.所得类金刚石层中,c

sp3-c

sp3

键的占比80%。

64.实施例4

65.与实施例1基本一致,区别在于,步骤(1)中的部分工艺参数调整如下:沉积时间设置为9min;

66.两个类金刚石层的厚度之和占复合集流体总厚度的比例为12%。

67.实施例5

68.与实施例1基本一致,区别在于,步骤(1)中的部分工艺参数调整如下:沉积时间设置为24min;

69.两个类金刚石层的厚度之和占复合集流体总厚度的比例为50%。

70.实施例6

71.与实施例1基本一致,区别在于,步骤(2)中的部分工艺参数调整如下:将步骤(1)

制得的半成品在80℃下热定型处理2h。

72.实施例7

73.与实施例1基本一致,区别在于,步骤(2)中的部分工艺参数调整如下:将步骤(1)制得的半成品在30℃下热定型处理2h。

74.实施例8

75.(1)选择4μm厚的聚丙烯薄膜作为聚合物基材层,将4n纯度的石墨作为靶材,利用触发器触发阴极引起阴极和阳极间弧光放电,从而将石墨靶材材料蒸发到放电室中,被蒸发的靶材在等离子放电过程中被电离而形成正离子,正离子通过阳极和多孔的引出极而形成直径180mm的金属离子束,再经加速电压加速后注入到聚合物基材层表面,形成单侧厚度为1μm的类金刚石层,其中,c

sp3-c

sp3

键的占比60%;重复以上步骤,在聚合物基材层另一侧形成同样厚度的类金刚石层;该步骤参数设置如下:加速电压设置为60kv,束流强度设置为30ma,沉积时间为15min,温度为25℃;

76.(2)将步骤(1)制得的半成品在55℃下热定型处理6h,以释放涂层内部应力,得到pp-dlc基片;

77.(3)将铝制成靶材,固定在阴极上,将步骤(2)制得的pp-dlc基片置于正对靶面的阳极上,系统抽至高真空后充入氩气,保持真空度为0.15pa,然后在阴极和阳极间加7kv电压,两极间即产生辉光放电,放电产生的正离子在电场作用下飞向阴极,与铜靶表面原子碰撞,受碰撞从靶面逸出的铜原子溅射原子在pp-dlc基片表面沉积成厚度为70nm的铝层,重复以上步骤,在另一侧形成同样厚度的铜层,得到pp-dlc-al基片;

78.(4)在盛有铝离子浓度为70g/l的醇铝和无水三氯化铝醚溶液的镀槽中,将pp-dlc-al基片作为阴极,用单质铝作为阳极,在2a/dm2的电流密度下进行电镀增厚,得到0.93μm厚的电镀铝层,重复以上步骤,在另一侧形成同样厚度的电镀铝层,获得总厚度为8μm的复合集流体;

79.该实施例中,两个类金刚石层的厚度之和占复合集流体总厚度的比例为25%。

80.对比例1

81.(1)将铜制成靶材,固定在阴极上,4μm厚的pet膜置于正对靶面的阳极上,系统抽至高真空后充入氩气,保持真空度为0.25pa,然后在阴极和阳极间加7kv电压,两极间即产生辉光放电,放电产生的正离子在电场作用下飞向阴极,与铜靶表面原子碰撞,受碰撞从靶面逸出的铜原子溅射原子在pet膜表面沉积成厚度为70nm的铜层,重复以上步骤,在另一侧形成同样厚度的铜层,得到pet-cu基片;

82.(2)在盛有浓度为70g/l的硫酸铜溶液的镀槽中,将pet-cu基片作为阴极,用单质铜作为阳极,在2a/dm2的电流密度下进行电镀增厚,得到3.93μm厚的电镀铜层,重复以上步骤,在另一侧形成同样厚度的电镀铜层,获得总厚度为8μm的复合集流体。

83.对比例2

84.与实施例1基本相同,区别在于,不包括步骤(2)。

85.表1

[0086][0087][0088]

分析表1数据,比较实施例1~3可知,通过调整沉积时的加速电压和束流强度参数,可以控制类金刚石层中c

sp3-c

sp3

键的占比,该占比越高,所得复合集流体的硬度越高,但电阻率也会随之增高,而形变量会出现先下降后上升的趋势,综合考虑各项性能的平衡,类金刚石层中c

sp3-c

sp3

键的占比优选控制在60%~78%范围内。

[0089]

比较实施例1、4~5可知,随着复合集流体中类金刚石层厚度的占比增高,其硬度也会增高,形变量则随之下降,但电阻率也同时会随之增高,综合考虑各项性能的平衡,类金刚石层的厚度占比例如还可以是22%~28%范围内。

[0090]

比较实施例1、6~7可知,随着热定型处理温度的升高,形变量有明显的下降,且对电阻率和硬度的影响不大,因此,热定型处理的温度优选设置为55℃~80℃。

[0091]

比较实施例1和对比例1可知,未引入类金刚石层的集流体硬度非常低,形变量很大,使用时非常容易打皱(图1)。

[0092]

比较实施例1和对比例2可知,未进行热定型处理的复合集流体由于沉积类金刚石层后的内部应力未得到释放,会导致涂层表面不平整,层间结合不够紧密,造成界面电阻增大。而且,应力未得到释放也会导致形变量有明显的增加。

[0093]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0094]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。