一种pet瓶体的生产线

技术领域

1.本实用新型涉及pet瓶体加工的技术领域,尤其涉及一种pet瓶体的生产线。

背景技术:

2.塑料是英文polycthylene terephthalate的缩写,简称pet或 petp。pet是开发最早、产量最大、应用最广的聚酯产品。

3.目前我国研发了结构简单的二步法pet拉伸吹塑机,它与通用注射机配合使用,利用通用注射机制造的pet瓶坯,吹制pet双向拉伸瓶。国产二步法双向拉伸pet吹瓶机中,所能生产的产品的容积从几十毫升的小瓶到5加仑的大桶的广阔的领域。

4.目前国内制备pet吹塑瓶时,首先将pet切片注射成型为瓶坯,它要求二次回收料比例不能过高(5%以下),回收次数不能超过两次,而且分子量及粘度不能过低(分子量31000至50000,特性粘度0.78 至0.85cm3/g),注塑成型的瓶坯需存放48h以上方能使用。加热后没用完的瓶坯,必须再存放48h以上方能重新加热使用。瓶坯的存放时间不能超过六个月。

5.这种pet瓶体吹塑工艺影响pet瓶体的重要因素在于瓶胚、加热、预吹、模具及环境等。同时,这种生产方法需要大量的人力资源,而且效率很低,在生产过程中还需要大量的周转设备,包括周转箱及厂房暂存空间等等,中间环节的包装材料浪费严重,还伴随着材料浪费及辅料成本的问题难以解决,多方考虑,人力物力资源浪费严重,质量无法得到保障,造成成品率低,尤其是瓶体的透明度、光泽度、乱纹等质量参数难以把控。

6.基于上述问题,我们设计出了一种pet瓶体及pet瓶体的生产线来解决以上问题。

技术实现要素:

7.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种pet瓶体的生产线。

8.第一方面,本实用新型公开了一种pet瓶体的生产线,采用了如下技术方案:

9.一种pet瓶体的生产线,包括:

10.供坯模块;所述供坯模块包括上料装置和注射机,所述上料装置自动完成对注射机的上料,所述注射机完成瓶坯生产;

11.输送模块,所述输送模块包括第一输送带、第二输送带和循环输送装置,所述循环输送装置位于第一输送带和第二输送带之间,所述注射机完成的瓶坯通过机械手取放到第一输送带上,所述第一输送带输送完成的瓶坯通过机械手取放到循环输送装置上,所述循环输送装置输送瓶坯依次经过加热模块和吹瓶模块,形成瓶体,所述循环输送装置上的瓶体通过机械手取放到第二输送带上;

12.加热模块;所述加热模块对经过的瓶坯进行加热,瓶坯加热期间,所述循环输送装置驱动瓶坯自转;

13.吹瓶模块;所述吹瓶模块对瓶坯进行加工形成瓶体;

14.以及控制模块,所述控制模块控制供坯模块、输送模块、加热模块和吹瓶模块运转。

15.进一步的,所述注射机为螺杆式注塑机,所述螺杆式注塑机的机筒外壁设置有电磁加热器。

16.进一步的,所述循环输送装置包括链组和旋转座,所述链组通过电机驱动运行,所述旋转座均匀分布在链组上,且转动设置在所述链组上。

17.进一步的,所述循环输送装置还包括驱动齿轮和从动齿轮,所述驱动齿轮转动设置在链组的弧段处,所述从动齿轮固定在所述旋转座上,所述驱动齿轮通过马达驱动,所述驱动齿轮与位于链组弧段处的从动齿轮啮合,所述驱动齿轮带动位于链组弧段的旋转座转动。

18.进一步的,所述加热模块设置在链组带有驱动齿轮的弧段处,所述加热模块包括加热腔体、加热管和温度传感器,所述加热管分布在加热腔体的两侧和顶部,所述温度传感器设置在加热腔体内,所述加热管与温度传感器配合控制加热腔体内的温度。

19.进一步的,所述加热模块还包括调节件,所述调节件调节加热管在加热腔体内的位置分布。

20.进一步的,所述循环输送装置上设置有多个吹瓶模块。

21.进一步的,所述第一输送带包括位于同一线段上的慢速输送带和快速输送带,所述慢速输送带上的瓶坯输送至快速输送带上,所述快速输送带远离慢速输送带的一端设置有红外检测器。

22.第二方面,本实用新型公开了一种pet瓶体,采用了如下技术方案:

23.一种pet瓶体,所述瓶体可相互堆叠,所述瓶体包括由pet材料加工而成的瓶身,所述瓶身的顶部设置有瓶盖和提手,所述瓶盖盖合在所述瓶身的开口处,所述瓶身的底部凹陷形成有与所述瓶盖定位的定位凹槽,所述瓶身底部形成有避让所述提手的避让凹槽。

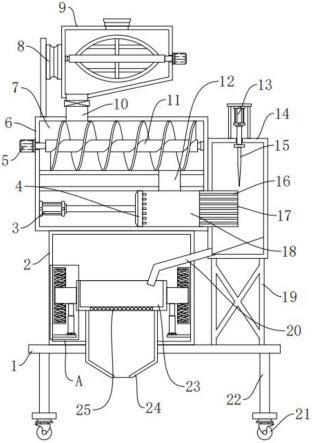

24.与现有技术相比,本实用新型的有益效果是:

25.本实用新型两步法pet瓶体生产过程中,将注射机及吹瓶机自动化连接,注射机生产的瓶坯经机械手放置到输送带上,输送后经机械手放置到旋转台上,旋转台随链组运行,旋转台进入加热模块后,驱动齿轮与旋转台上的从动齿轮啮合,驱动齿轮转动带动旋转台自转,保证瓶坯在加热过程中受热均匀,保证了瓶体的加工质量;本实用新型两步法生产pet瓶体无需48小时的时效处理,直接吹瓶,确保不会出现乱纹现象,工序稳定。另外,生产过程中不需要进行周转,减少了人力物力的浪费。

附图说明

26.图1为本实用新型的系统框图;

27.图2为本实用新型的结构示意图;

28.图3为图2中a部的放大示意图;

29.图4为本实用新型的流程图;

30.图5为本实用新型中pet瓶体的结构示意图,主要展示瓶口结构;

31.图6为本实用新型中pet瓶体的结构示意图,主要展示瓶底结构;

32.图7为本实用新型中pet瓶体相互堆叠的结构示意图。

33.图中:1、供坯模块;11、上料装置;12、注射机;2、输送模块;21、第一输送带;211、慢速输送带;212、快速输送带;22、循环输送装置;221、链组;222、旋转座;223、驱动齿轮;224、从动齿轮; 23、第二输送带;3、加热模块;31、加热腔室;32、加热管;33、温度传感器;34、调节件;4、吹瓶模块;5、控制模块;10、瓶身; 20、瓶盖;30、提手;40、定位凹槽;50、避让凹槽。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

35.本实用新型公开了一种pet瓶体的生产线。

36.如图1至图3所示,pet瓶体的生产线,包括控制模块5,以及由控制模块5控制的供坯模块1、输送模块2、加热模块3和吹瓶模块4,实现整个生产线的自动化加工控制。供坯模块1、输送模块2、加热模块3、吹瓶模块4分别设有独立运行的控制终端,控制终端均由控制模块5控制。

37.具体的,供坯模块1包括上料装置11和注射机12,上料装置11 自动完成对注射机12的上料,注射机12完成瓶坯生产。

38.注射机12为螺杆式注塑机,螺杆式注塑机的机筒外壁设置有电磁加热器。上料装置11包括料斗和料位传感器,料斗接在螺杆式注塑机的机筒的上方,料位传感器固定安装在料斗内。螺杆式注塑机借助螺杆的推力,将已塑化好的熔融状态的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程,螺杆式注塑机为现有技术,在此不进行过多的阐述。

39.注射成型是一个循环的过程,每一周期主要包括:定量加料—熔融塑化—施压注射—充模冷却—启模取件。取出塑件后又再闭模,进行下一个循环。

40.另外,原料在上料过程中需要进行除湿烘干处理,在进入螺杆式注塑机的保温料筒内。

41.螺杆式注塑机注塑成型的瓶坯经机械手吸取并放置到输送模块2 上。机械手为具有xy轴运行系统的机械结构,以及配置启动吸盘结构,完成对瓶坯的吸取与搬运,在此过程中不会造成瓶坯结构的破坏。机械手为现有结构,在此不进行过多的阐述。

42.制备吹塑瓶时,首先将pet切片注射成型为瓶坯,瓶坯分子量及粘度不能过低(分子量31000-50000,特性粘度0.78-0.85cm3/g),瓶坯的优劣很大程度上取决于pet材料的优劣,应选择易吹胀、易定型的材料,并制定合理的瓶坯成型工艺。实验表明,同样粘度的pet材料成型的瓶坯,进口的原料要比国产料易吹塑成型。

43.输送模块2包括依次设置的第一输送带21、循环输送装置22和第二输送带23。

44.具体的,注射机12完成的瓶坯通过机械手取放到第一输送带21 上,第一输送带21输送完成的瓶坯通过机械手取放到循环输送装置 22上,循环输送装置22输送瓶坯依次经过加热模块3和吹瓶模块4,形成瓶体,循环输送装置22上的瓶体通过机械手取放到第二输送带 23上。

45.在生产环节中,第一输送带21上的瓶坯需要稳定提供供给。第一输送带21包括位于同一线段上的慢速输送带211和快速输送带212,慢速输送带211上的瓶坯输送至快速输

送带212上,快速输送带212 远离慢速输送带211的一端设置有红外检测器,红外检测器检测到瓶坯时,即瓶坯位于供料位,此时停止快速输送带212的运转,以便于机械手取放瓶坯至循环输送装置22上。此处所说的机械手上前面介绍到的机械手的工作原理相同。

46.实际生产中,两段式输送带,保证了瓶坯快速运输到供料位。

47.在本实施例中,循环输送装置22包括链组221、旋转座222、驱动齿轮223和从动齿轮224。

48.链组221水平设置且通过电机驱动运行,旋转座222均匀分布在链组221的外侧,旋转座222转动安装在链组221上,旋转座222的顶部形成有与瓶坯进行定位的定位台,旋转座222上贯穿开设有通气孔洞。驱动齿轮223转动安装在链组221的弧段处,从动齿轮224固定在旋转座222上,驱动齿轮223通过马达驱动,驱动齿轮223与位于链组221弧段处的从动齿轮224啮合,驱动齿轮223带动位于链组 221弧段的旋转座222转动。

49.使用中,通过驱动驱动齿轮223带动链组221弧线处的几个旋转座222同步转动,使得位于旋转座222上的瓶坯同步转动,再对瓶坯加热的过程中,瓶坯能够均匀受热,从而保证瓶坯加工成瓶体的质量。

50.加热模块3设置在链组221带有驱动齿轮223的弧段处,对位于加热模块3内的瓶坯进行加热,瓶坯加热期间,循环输送装置22驱动瓶坯自转。

51.具体的,加热模块3包括加热腔体、加热管32和温度传感器33,加热管32分布在加热腔体的两侧和顶部,温度传感器33固定安装在加热腔体内,加热管32与温度传感器33配合控制加热腔体内的温度。另外,加热腔体的内壁固定安装有保温层,以减少热量的流失。

52.当对不同的瓶坯进行加热时,加热管32的位置需要调节,保证瓶坯均匀受热。加热模块3还包括调节件34,调节件34调节加热管 32在加热腔体内的位置分布,调节件34可为气缸组件,气缸组件安装在加热腔体的外部。

53.瓶坯的加热温度由人工设定,自动调节。加热腔体中加热管32 为远红外灯管,由远红外灯管发出远红外线对瓶坯辐射加热。另外,在加热腔体底可安装风机进行热循环,使加热腔体内温度均匀。

54.加热管32的布置在加热腔体均匀均匀分布,根据瓶坯的结构,调配加热管32工作,使加热腔体两侧的加热管32自上而下一般呈" 区"字形,两头多,中间少,加热腔体的热量由灯管开启数量、整体温度设定、功率及各段加热比共同控制,加热管32的开启要结合预吹瓶讲行调整。

55.在本实施例中,吹瓶模块4对瓶坯进行加工形成瓶体,吹瓶模块 4包括安装在链组221两侧的可开合成型模具,加热后的瓶坯经链组 221输送至成型工位,成型模具合模,通过向旋转座222上的通气孔通气,对瓶坯进行吹气作业,从而将瓶坯加工成瓶体。成型模具和吹瓶工艺均为现有技术,在此不进行过多的阐述。

56.本实施例中,循环输送装置22上安装有多个吹瓶模块4,吹瓶模块4可为相同结构,也可为不同的结构。吹瓶模块4为相同结构,便于进行多个瓶坯的加工;吹瓶模块4为不同结构,用于分别对不同瓶坯的加工。

57.另外,生产环境的好坏对工艺调整也有较大影响,恒定的条件可以维持工艺的稳定及产品的稳定,pet瓶吹塑成型一般在室温、低湿状态下为佳。

58.本实用新型的具体实施原理是:

59.本实用新型两步法pet瓶体生产过程中,将注射机12及吹瓶机自动化连接,注射机12生产的瓶坯经机械手放置到输送带上,输送后经机械手放置到旋转台上,旋转台随链组221运行,旋转台进入加热模块3后,驱动齿轮223与旋转台上的从动齿轮224啮合,驱动齿轮223转动带动旋转台自转,保证瓶坯在加热过程中受热均匀,保证了瓶体的加工质量;本实用新型两步法生产pet瓶体无需48小时的时效处理,直接吹瓶,确保不会出现乱纹现象,工序稳定。另外,生产过程中不需要进行周转,减少了人力物力的浪费。

60.pet瓶体的生产工艺如图4所示,包括以下步骤:

61.s1、通过注射机12生产瓶坯,注塑成型的周期为:定量加料—熔融塑化—施压注射—充模冷却—启模取件,形成一个瓶坯。

62.s2、机械手吸取瓶坯并放置到第一输送带21上,第一输送带21 包括慢速输送带211和快速输送带212,慢速输送带211上的瓶坯输送至快速输送带212上,快速输送带212上的红外检测器检测到瓶坯,此时瓶坯位于上料位处,快速输送带212暂停运行。通过机械手吸取瓶坯并放置到循环输送装置22上的旋转座222上。

63.机械手搬运瓶坯后,快速输送带212启动运行,输送下一组瓶坯,红外检测器检测到瓶坯时,快速输送带212暂停运行,使得瓶坯停留在上料位,为循环输送装置22供给瓶坯。

64.s3、循环输送装置22包括链组221、旋转座222、驱动齿轮223 和从动齿轮224;旋转座222均匀分布在链组221的外侧,旋转座222 转动安装在链组221上,驱动齿轮223位于链组221一侧的弧段处,从动齿轮224固定在旋转台上,位于链组221弧段处的从动齿轮224 与驱动齿轮223啮合。驱动齿轮223通过马达驱动,带动从动齿轮 224转动,即带动旋转座222及旋转座222上的瓶坯自转。

65.链组221对旋转座222及旋转座222上的瓶坯进行输送,进入位于链组221弧段处的加热模块3中对瓶坯加热,转动中的驱动齿轮 223带动从动齿轮224转动,使得位于加热模块3中的旋转座222及旋转座222上的瓶坯自转。

66.s4、循环输送装置22上的链组221将加热后的瓶坯送入至吹瓶模块4中,吹瓶模块4中的成型模具合模后,对瓶坯内进行吹气作业,使得瓶坯贴合成型模具内壁,完成瓶体的加工。

67.s5、循环输送装置22上的链组221对瓶体进行输送,通过机械手吸取到第二输送带23上,完成加工瓶体的输送作业。

68.s6、对第二输送带23上的瓶体进行测漏检测,剔除不合格的瓶体,完成对瓶体的加工。

69.本实用新型还公开了一种pet瓶体。

70.如图5至图7所示,pet瓶体,瓶体可进行上下堆叠,以减少瓶体完成生产后,存放瓶体所占用的空间。

71.瓶体包括由pet材料加工而成的瓶身10,瓶身10的形状不作限制,可以为圆柱状或棱柱状,一般地,为了瓶身10的美观,瓶身10 的形状为圆柱状、六棱柱状或八棱柱状。本技术中,瓶身10的形状为八棱柱状。

72.另外,实际生产的瓶身10表面会形成有内凹的凹槽,以保证瓶身10的结构强度,同时,使得瓶身10更为美观。

73.在瓶身10的顶部形成有瓶口,瓶口可居于瓶身10端部的中心,也可位于瓶身10端

部的其他位置处。

74.瓶身10的瓶口处盖合有瓶盖20,瓶盖20与瓶身10可以为分体旋盖开合的方式,也可为一体掀拉的打开方式。在本技术中瓶盖20 与瓶身10采用旋盖开合的方式。

75.瓶身10的瓶口处套设有提手30,提手30可沿瓶身10的瓶口转动,提手30便于提拉瓶体。

76.瓶身10的底部凹陷形成有与瓶盖20定位的定位凹槽40,且瓶身10底部形成有避让提手30的避让凹槽50,避让凹槽50与定位凹槽40形成同轴的阶梯槽。瓶体上下堆叠时,上瓶体的底部与下瓶体的底面贴合。

77.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

78.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。