1.本发明涉及钢板及其制造方法。

2.本技术基于2020年1月8日提出的日本专利申请特愿2020

‑ꢀ

001530号主张优先权,在此引用其内容。

背景技术:

3.近年来,汽车为了通过使车体轻量化来提高燃油效率,从而降低 二氧化碳气体的排放量,此外为了通过吸收碰撞时的碰撞能量来确保 乘客的保护及安全,正在大量使用高强度钢板。可是,一般来讲,如 果使钢板高强度化,则变形能力(延展性、弯曲性等)下降,容易在 冲击变形所产生的局部大应变区域中发生断裂。因此,对于汽车中使 用的钢板,要求在冲击变形所产生的局部大应变区域中难以发生断裂 的特性,即要求耐冲击断裂特性优异。

4.例如,专利文献1中,公开了一种能够兼顾高的强度和优异的成 形性的抗拉强度为900mpa以上的高强度钢板。专利文献1在钢组织 中,按面积率将铁素体设定为5%以上且80%以下,将自回火马氏体设 定为15%以上,同时将贝氏体设定为10%以下,将残余奥氏体设定为 5%以下,将淬火状态的马氏体设定为40%以下,将自回火马氏体的平 均硬度设定为hv≤700,且将自回火马氏体中的5nm以上且0.5μm以 下的铁系碳化物的平均析出个数设定为每1mm2为5

×

104个以上。

5.专利文献2中,公开了一种具有900mpa以上的抗拉强度、且具 有良好的焊接性、拉伸率也良好的薄钢板。在专利文献2的薄钢板 中,公开了在其所具有的钢组织中,铁素体按面积率含有25%以上且 65%以下,马氏体晶粒内析出了铁系碳化物的马氏体按面积率含有 35%以上且75%以下,作为剩余部分组织除所述铁素体及所述马氏体 以外按面积率合计含有20%以下(包含0%),所述铁素体及所述马氏 体的平均粒径分别为5μm以下,所述铁素体和所述马氏体的界面上的si及mn的合计按原子浓度为5%以上。

6.专利文献3中,公开了一种冷轧钢板,其中,所具有的钢组织中 含有合计为60面积%以上的铁素体及贝氏体、以及3面积%以上且20 面积%以下的残余奥氏体,所述铁素体及贝氏体的平均粒径为0.5μm 以上且6.0μm以下,所述残余奥氏体中的c浓度为0.5质量%以上且 1.2质量%以下;具有距钢板表面为50μm的深度位置中的向轧制方向 伸展的mn浓化部及si浓化部在轧制直角方向的平均间隔为1000μm 以下的元素浓度分布;具有钢板表面的裂纹的最大深度为4.5μm以 下、且宽6μm以下、深2μm以上的裂纹的数密度为10个/50μm以下 的表面性状;具有抗拉强度(ts)为800mpa以上且1200mpa以下、 3%以上且8%以下的塑性应变区中的加工硬化指数(n

3-8

)为0.10以 上、弯曲性满足式(r/t≤1.5)的机械特性。

7.但是,本发明人进行研究的结果,得知在专利文献1~3中,有时 耐冲击断裂特性并不充分。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2009/096596号

11.专利文献2:国际公开第2018/030503号

12.专利文献3:日本专利第5659929号公报

技术实现要素:

13.发明所要解决的问题

14.本发明如上所述,是鉴于在高强度钢板中,除了提高成形性及强 度以外,还要求提高耐冲击断裂特性而完成的。本发明的目的是,在 高强度钢板(包括镀锌钢板、镀锌合金钢板、合金化镀锌钢板、合金 化镀锌合金钢板)中,提供成形性、强度及耐冲击断裂特性优异的钢 板及其制造方法。

15.用于解决课题的手段

16.为了解决上述课题而进行了研究,结果本发明人得到了以下的见 解。

17.(a)由于通过成形在钢中发生的微细的孔隙成为冲击时发生的脆 性-韧性断裂的传播路径,所以降低成为微细孔隙发生起点的硬质组织 (马氏体及残余奥氏体)的体积率,对于提高耐冲击断裂特性是有效 的。

18.(b)看起来似乎通过冷轧在硬质的渗碳体附近产生的孔隙、或者 在通过固溶碳使热轧钢板达到高硬度的情况下通过冷轧而产生的孔 隙,通过热处理(退火)而消失,但成形时因开口而使微细的孔隙残 存于制品中,所以对冷轧前的渗碳体及固溶碳的分布进行控制,对于 提高耐冲击断裂特性是有效的。

19.基于上述见解而完成的本发明的主旨如下所述。

20.[1]本发明的一个方案涉及一种钢板,其中,成分组成以质量%计 含有:

[0021]

c:0.010~0.200%、

[0022]

si:0.005~1.500%、

[0023]

mn:0.05~3.00%、

[0024]

al:0.005~1.000%、

[0025]

p:0.100%以下、

[0026]

s:0.0200%以下、

[0027]

n:0.0150%以下、

[0028]

o:0.0100%以下、

[0029]

nb:0~0.060%、

[0030]

ti:0~0.100%、

[0031]

v:0~0.500%、

[0032]

cr:0~1.00%、

[0033]

ni:0~1.00%、

[0034]

cu:0~1.00%、

[0035]

mo:0~1.00%、

[0036]

w:0~1.000%、

[0037]

b:0~0.0100%、

[0038]

sn:0~1.00%、

[0039]

sb:0~0.20%、以及

[0040]

ca、ce、mg、zr、la及rem中的1种或2种以上的合计:0~ 0.0100%,

[0041]

剩余部分包含fe及杂质;

[0042]

关于沿板厚方向距表面为板厚的1/4位置处的显微组织,

[0043]

以体积%计含有铁素体:80%以上、马氏体:2%以下、残余奥氏 体:2%以下,

[0044]

未再结晶铁素体在所述铁素体中所占的比例为5%以下,

[0045]

在10%拉伸后的沿板厚方向距表面为板厚的1/4位置处的显微组 织中,最大直径为1.0μm以上的孔隙的个数密度为1.0

×

109个/m2以 下。

[0046]

[2]上述[1]所述的钢板,其中,所述成分组成也可以以质量%计含 有选自以下元素中的1种以上:

[0047]

nb:0.005~0.060%、

[0048]

ti:0.015~0.100%、

[0049]

v:0.010~0.500%、

[0050]

cr:0.05~1.00%、

[0051]

ni:0.05~1.00%、

[0052]

cu:0.05~1.00%、

[0053]

mo:0.03~1.00%、

[0054]

w:0.030~1.000%、

[0055]

b:0.0005~0.0100%、

[0056]

sn:0.01~1.00%、

[0057]

sb:0.005~0.20%、以及

[0058]

ca、ce、mg、zr、la、rem中的1种或2种以上的合计: 0.0001~0.0100%。

[0059]

[3]上述[1]或[2]所述的钢板,其中,含在所述显微组织中的所述铁 素体的平均结晶粒径也可以为6.0~15.0μm。

[0060]

[4]上述[1]~[3]中任一项所述的钢板,其中,也可以在所述表面具 有镀锌层。

[0061]

[5]上述[1]~[3]中任一项所述的钢板,其中,也可以在所述表面具 有锌合金镀层。

[0062]

[6]上述[4]或[5]所述的钢板,其中,所述镀锌层或所述锌合金镀层 中的fe含量也可以以质量%计为7.0~13.0%。

[0063]

[7]本发明的另一方案涉及一种钢板的制造方法,其是制造上述 [1]~[3]中任一项所述的钢板的方法,其中,具备:

[0064]

热轧工序,其将具有上述[1]所述的成分组成的钢坯加热至1150~ 1320℃,以热轧结束温度达到850~930℃的方式结束热轧,在经过 1.5秒以上后开始冷却,以冷却开始温度~500℃的温度区域的平均冷 却速度达到20℃/s以上的方式,冷却到500℃以下的温度区域,从而 形成热轧钢板,

[0065]

再加热工序,其将所述热轧钢板加热到500~700℃的温度区域,

[0066]

冷却工序,其将所述热轧钢板冷却到室温,

[0067]

冷轧工序,其以合计压下率达到30~90%、冷轧结束温度达到 120~250℃的方式

对所述热轧钢板进行冷轧,从而形成冷轧钢板,

[0068]

退火工序,其将所述冷轧钢板加热至720~850℃的退火温度,然 后冷却到500℃以下的温度区域;

[0069]

在所述热轧工序中,

[0070]

在1000℃以下的温度区域中,满足下式(1),

[0071]

在所述再加热工序中,

[0072]

在500~700℃的所述温度区域中,满足下式(2),

[0073]

在所述退火工序中,

[0074]

在向所述退火温度的加热过程中,

[0075]

在720℃~所述退火温度的温度区域中,施加20mpa以上的张 力,且满足下式(3),

[0076]

在从所述退火温度的冷却过程中,

[0077]

在720~500℃的温度区域中,满足下式(4),

[0078]

[数式1]

[0079][0080]

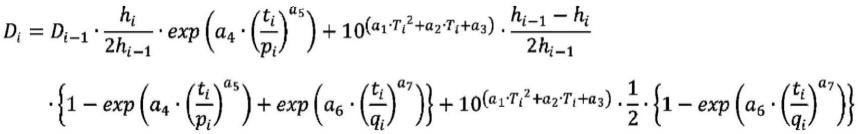

上述式(1)中,dn是表示热轧工序的1000℃以下的温度区域中 的微细碳化物的析出进行程度的指标,上述式(1)中的各符号分别表 示如下:

[0081]

n:在1000℃以下的温度区域进行的轧制的道次数

[0082]

ti:第i道次的轧制温度[℃]

[0083]

ti:从第i道次的轧制到第i 1道次的轧制的经过时间[秒]、或从第 i道次的轧制到钢板温度降低达到850℃的经过时间[秒]

[0084]hi-1

:1000℃以下的温度区域中的第i道次的轧制前的板厚[mm]

[0085]hi

:1000℃以下的温度区域中的第i道次的轧制后的板厚[mm]

[0086]a1~11

:常数(a1=2.54

×

10-6

、a2=-3.62

×

10-4

、a3=-6.38

×

10-1

、a4=

‑ꢀ

3.00

×

10-1

、a5=8.50

×

10-1

、a6=-8.50

×

10-4

、a7=2.40

×

100、a8=7.83

×

10-13

、 a9=2.80

×

105、a

10

=6.00

×

10-12

、a

11

=2.80

×

105)

[0087]

[数式2]

[0088][0089]

上述式(2)中,k

20

是表示将再加热工序的500~700℃的所述温 度区域中的温度过程相对于时间分成20等份时的第20个时间段中的 所述微细碳化物的析出进行程度的指标,上述式(2)中的各符号分别 表示如下:

[0090]

tn:将500~700℃的所述温度区域中的温度过程相对于时间分成 20等份,其第n个时间段中的平均温度[℃]

[0091]

δtk:将500~700℃的所述温度区域中的总停留时间分成20份的 时间[hr.],其中,设定为t1=δtk。

[0092]

si:si的含量[质量%]

[0093]

[数式3]

[0094][0095]

上述式(3)中的各符号分别表示如下:

[0096]k20

:通过上述式(2)得到的值

[0097]

d1及d2:常数(d1=9.67

×

10

10

、d2=1.25

×

104)

[0098]

ti:将720℃~所述退火温度的所述温度区域中的温度过程相对于 时间分成10份时的第i个时间段中的平均热处理温度[℃]

[0099]

t’:720℃~所述退火温度的所述温度区域中的停留时间的1/10秒

[0100]

[数式4]

[0101][0102]

上述式(4)中,各符号分别表示如下:

[0103]

δi:750-18

×

si-17

×

mn-10

×

cr-8

×

ni 15

×

al-ti

[0104]

其中,各元素表示以质量%计的含量,在不含该元素时代入0,此 外,当δi的计算值为负的值时,将δi设定为0,

[0105]g1~6

:常数(g1=1.00

×

10-1

、g2=1.46

×

10-1

、g3=1.14

×

10-1

、 g4=2.24

×

100、g5=4.53

×

100、g6=4.83

×

103)

[0106]

nb、mo、si、mn、cr、ni及al:各元素的含量[质量%],但 是,在不含该元素时代入0。

[0107]

ti*:用ti-42/14

×

n表示的有效ti量,ti及n表示该元素的含量 [质量%],但是,在不含该元素时代入0,将最小值设定为0,

[0108]

ti:将720~500℃的所述温度区域中的温度过程相对于时间分成 10份时的第i个时间段中的平均热处理温度[℃]

[0109]

ac1及ac3:加热中的相变开始温度及相变结束温度[℃]

[0110]

t

max

:热处理工序中的最高加热温度[℃]

[0111]

t’:720~500℃的所述温度区域中的停留时间的1/10秒

[0112]

[8]上述[7]所述的钢板的制造方法,其中,也可以在所述退火工序 的所述冷却过程中,对所述冷轧钢板实施热浸镀锌处理。

[0113]

[9]上述[7]所述的钢板的制造方法,其中,也可以在所述退火工序 的所述冷却过程中,对所述冷轧钢板实施热浸镀锌合金处理。

[0114]

[10]上述[8]或[9]所述的钢板,其中,在所述退火工序的所述冷却 过程中,也可以在所述热浸镀锌处理后或所述热浸镀锌合金处理后实 施合金化处理。

[0115]

发明的效果

[0116]

根据本发明涉及的上述方案,能够提供成形性、强度及耐冲击断 裂特性优异的钢板及其制造方法。

具体实施方式

[0117]

以下,对本实施方式涉及的钢板及其制造条件依次进行说明。首 先,对本实施方式涉及的钢板的成分组成(化学组成)的限定理由进 行说明。在以夹着以下记载的“~”的方式记载的数值限定范围中, 下限值及上限值包含在其范围内。描述成“低于”、“超过”的数 值,其值不包含在数值范围内。有关成分组成的“%”都表示质量%。

[0118]

本实施方式涉及的钢板的成分组成以质量%计含有c:0.010~ 0.200%、si:0.005~1.500%、mn:0.05~3.00%、al:0.005~ 1.000%、p:0.100%以下、s:0.0200%以下、n:0.0150%以下、o: 0.0100%以下、nb:0~0.060%、ti:0~0.100%、v:0~0.500%、 cr:0~1.00%、ni:0~1.00%、cu:0~1.00%、mo:0~1.00%、 w:0~1.000%、b:0~0.0100%、sn:0~1.00%、sb:0~0.20%、以 及ca、ce、mg、zr、la及rem中的1种或2种以上的合计:0~ 0.0100%,剩余部分包含fe及杂质。以下,对各元素进行说明。

[0119]

c:0.010~0.200%

[0120]

c是较大地提高钢板强度的元素。如果c含量为0.010%以上,则 可得到充分的抗拉强度(最大抗拉强度),所以将c含量设定为 0.010%以上。为了进一步提高钢板的抗拉强度,c含量优选为0.020% 以上,更优选为0.030%以上。

[0121]

另一方面,如果c含量为0.200%以下,则由于能够将热处理后的 铁素体控制在所期望的量,因而能够确保耐冲击断裂特性。因此,将 c含量设定为0.200%以下。为了进一步提高耐冲击断裂特性,c含量 优选为0.180%以下,更优选为0.150%以下。

[0122]

si:0.005~1.500%

[0123]

si是使铁系碳化物微细化,有助于提高强度-成形性的平衡的元 素。为了提高强度-成形性的平衡,将si含量设定为0.005%以上。优 选si含量为0.025%以上。特别是从提高强度的观点出发,更优选将si 含量设定为0.100%以上。

[0124]

此外,如果si含量为1.500%以下,则难以形成作为断裂起点而起 作用的粗大的si氧化物,从而难以发生开裂,能够抑制钢的脆化,此 外还能够确保耐冲击断裂特性。因此,将si含量设定为1.500%以下。 si含量优选为1.300%以下,更优选为1.000%以下。

[0125]

mn:0.05~3.00%

[0126]

mn是通过提高钢的淬透性,有助于提高强度的元素。为了得到所 期望的强度,将

mn含量设定为0.05%以上,优选为0.15%以上。

[0127]

此外,如果mn含量为3.00%以下,则能够抑制因铸造时的mn的 不均匀存在而损害钢板内的宏观均质性,此外能够将铁素体设定为所 期望的量,能够确保钢板的成形性。因此,将mn含量设定为3.00%以 下。为了得到更良好的成形性,mn含量优选为2.80%以下,更优选为 2.60%以下。

[0128]

al:0.005~1.000%

[0129]

al是作为脱氧材料发挥功能的元素。如果al含量为0.005%以 上,则能够充分得到脱氧效果,所以将al含量设定为0.005%以上, 优选为0.010%以上,更优选为0.020%以上。

[0130]

此外,al也是形成成为断裂起点的粗大的氧化物,使钢脆化的元 素。如果al含量为1.000%以下,则能够抑制以断裂起点而起作用的 粗大的氧化物的生成,能够抑制钢坯容易开裂。因此,将al含量设定 为1.000%以下。al含量优选为0.800%以下,更优选为0.600%以下。

[0131]

p:0.100%以下

[0132]

p是使钢脆化,此外使通过点焊而产生的熔化部脆化的元素。如 果p含量为0.100%以下,则能够抑制因钢板脆化而在生产工序中容易 开裂的问题。因此,将p含量设定为0.100%以下。从生产率的观点出 发,p含量优选为0.050%以下,更优选为0.030%以下。

[0133]

p含量的下限包括0%,但通过将p含量设定为0.001%以上,能够 进一步抑制制造成本,所以也可以将0.001%作为下限。

[0134]

s:0.0200%以下

[0135]

s是通过形成mn硫化物,使延展性、扩孔性、拉伸凸缘性及弯曲 性等成形性劣化的元素。如果s含量为0.0200%以下,则能够抑制钢 板成形性的显著下降,所以将s含量设定为0.0200%以下。s含量优选 为0.0100%以下,更优选为0.0080%以下。

[0136]

s含量的下限包括0%,但通过将s含量设定为0.0001%以上,能 够进一步抑制制造成本,所以也可以将0.0001%作为下限。

[0137]

n:0.0150%以下

[0138]

n是形成氮化物,使延展性、扩孔性、拉伸凸缘性及弯曲性等成 形性劣化的元素。如果n含量为0.0150%以下,则能够抑制钢板成形 性的下降,所以将n含量设定为0.0150%以下。此外,n也是焊接时 发生焊接缺陷而损害生产率的元素。因此,n含量优选为0.0120%以 下,更优选为0.0100%以下。

[0139]

n含量的下限包括0%,但通过将n含量设定为0.0005%以上,能 够进一步抑制制造成本,所以也可以将0.0005%作为下限。

[0140]

o:0.0100%以下

[0141]

o是形成氧化物,损害延展性、扩孔性、拉伸凸缘性及弯曲性等 成形性的元素。如果o含量为0.0100%以下,则能够抑制钢板成形性 的显著下降,所以将o含量设定为0.0100%以下,优选为0.0080%以 下,更优选为0.0050%以下。

[0142]

o含量的下限包括0%,但通过将o含量设定为0.0001%以上,能 够进一步抑制制造成本,所以也可以将0.0001%作为下限。

[0143]

本实施方式涉及的钢板的成分组成的剩余部分也可以为fe及杂 质。作为杂质,可例示出从钢原料或者废料及/或在炼钢过程中不可避 免地混入的、在不损害本实施方式涉及的钢板的特性的范围内允许的 元素。作为杂质,可列举出h、na、cl、co、zn、ga、ge、as、 se、tc、ru、rh、pd、ag、cd、in、te、cs、ta、re、os、ir、pt、 au、pb、bi、po。杂质也可以合计含有0.100%以下。

[0144]

本实施方式涉及的钢板也可以替代fe的一部分而作为任选元素含 有以下的元素。不含以下的任选元素时的含量为0%。

[0145]

nb:0~0.060%

[0146]

nb是通过析出物所形成的强化、抑制铁素体晶粒生长所形成的晶 粒细化强化及抑制再结晶所形成的位错强化,有助于提高钢板强度的 元素。由于nb也可以未必含有,所以nb含量的下限包括0%。为了 充分得到nb的提高强度的效果,nb含量优选为0.005%以上,更优选 为0.015%以上。

[0147]

此外,如果nb含量为0.060%以下,则通过促进再结晶而能够抑 制未再结晶铁素体残存,能够确保钢板的成形性。因此,将nb含量设 定为0.060%以下。nb含量优选为0.050%以下,更优选为0.040%以 下。

[0148]

ti:0~0.100%

[0149]

ti是具有减低使以断裂起点而起作用的粗大夹杂物发生的s、n 及o的效果的元素。此外,ti具有使组织微细化,提高强度-成形性 的平衡的效果。ti是通过析出物所形成的强化、抑制铁素体晶粒生长 所形成的晶粒细化强化及抑制再结晶所形成的位错强化,有助于提高 钢板强度的元素。由于ti也可以未必含有,所以ti含量的下限包括 0%。为了充分得到ti的上述效果,ti含量优选为0.015%以上,更优 选为0.025%以上。

[0150]

此外,如果ti含量为0.100%以下,则能够抑制形成粗大的ti硫 化物、ti氮化物、ti氧化物,能够确保钢板的成形性。因此,将ti含 量设定为0.100%以下。优选将ti含量设定为0.075%以下,更优选设 定为0.060%以下。

[0151]

v:0~0.500%

[0152]

v是通过析出物所形成的强化、抑制铁素体晶粒生长所形成的晶 粒细化强化及抑制再结晶所形成的位错强化,有助于提高钢板强度的 元素。由于v也可以未必含有,所以v含量的下限包括0%。为了充 分得到v的提高强度的效果,v含量优选为0.010%以上,更优选为 0.030%以上。

[0153]

此外,如果v含量为0.500%以下,则能够通过碳氮化物大量析出 而抑制钢板的成形性下降。因此,将v含量设定为0.500%以下。

[0154]

cr:0~1.00%

[0155]

cr是提高钢的淬透性,有助于提高钢板强度的元素,是可替换一 部分mn的元素。由于cr可以未必含有,所以cr含量的下限包括 0%。为了充分得到cr的提高强度的效果,cr含量优选为0.05%以 上,更优选为0.20%以上。

[0156]

此外,如果cr含量为1.00%以下,则能够抑制可成为断裂起点的 粗大的cr碳化物的形成。因此,将cr含量设定为1.00%以下。

[0157]

ni:0~1.00%

[0158]

ni是抑制高温下的相变,有助于提高钢板强度的元素,是可替换 一部分mn的元

素。由于ni可以未必含有,所以ni含量的下限包括 0%。为了充分得到ni的提高强度的效果,ni含量优选为0.05%以 上,更优选为0.20%以上。

[0159]

此外,如果ni含量为1.00%以下,则能够抑制钢板焊接性的下 降,所以将ni含量设定为1.00%以下。

[0160]

cu:0~1.00%

[0161]

cu是以微细的粒子存在于钢中,有助于提高钢板强度的元素,是 可替换一部分c及/或mn的元素。由于cu可以未必含有,所以cu含 量的下限包括0%。为了充分得到cu的提高强度的效果,cu含量优选 为0.05%以上,更优选为0.15%以上。

[0162]

此外,如果cu含量为1.00%以下,则能够抑制钢板焊接性的下 降,所以将cu含量设定为1.00%以下。

[0163]

mo:0~1.00%

[0164]

mo是抑制高温下的相变,有助于提高钢板强度的元素,或是可替 换一部分mn的元素。由于mo可以未必含有,所以mo含量的下限包 括0%。为了充分得到mo的提高强度的效果,mo含量优选为0.03% 以上,更优选为0.06%以上。

[0165]

此外,如果mo含量为1.00%以下,则能够抑制因热加工性下降而 使生产率下降。因此,将mo含量设定为1.00%以下。

[0166]

w:0~1.000%

[0167]

w是抑制高温下的相变,有助于提高钢板强度的元素,是可替换 一部分c及/或mn的元素。由于w可以未必含有,所以w含量的下 限包括0%。为了充分得到w的提高强度的效果,w含量优选为 0.030%以上,更优选为0.100%以上。

[0168]

此外,如果w含量为1.000%以下,则能够抑制因热加工性下降而 使生产率下降,所以将w含量设定为1.000%以下。

[0169]

b:0~0.0100%

[0170]

b是抑制高温下的相变,有助于提高钢板强度的元素,是可替换 一部分mn的元素。由于b可以未必含有,所以b含量的下限包括 0%。为了充分得到b的提高强度的效果,b含量优选为0.0005%以 上,更优选为0.0010%以上。

[0171]

此外,如果b含量为0.0100%以下,则能够抑制因生成b析出物 而使钢板强度下降,所以将b含量设定为0.0100%以下。

[0172]

sn:0~1.00%

[0173]

sn是抑制晶粒的粗大化,有助于提高钢板强度的元素。由于sn 可以未必含有,所以sn含量的下限包括0%。为了充分得到sn的效 果,sn含量更优选为0.01%以上。

[0174]

此外,如果sn含量为1.00%以下,则能够抑制因钢板脆化而在轧 制时断裂,所以将sn含量设定为1.00%以下。

[0175]

sb:0~0.20%

[0176]

sb是抑制晶粒的粗大化,有助于提高钢板强度的元素。由于sb 可以未必含有,所以sb含量的下限包括0%。为了充分得到上述效 果,sb含量优选为0.005%以上。

[0177]

此外,如果sb含量为0.20%以下,则能够抑制因钢板脆化而在轧 制时断裂,所以将sb含量设定为0.20%以下。

[0178]

ca、ce、mg、zr、la及rem中的1种或2种以上:合计0~ 0.0100%

[0179]

本实施方式涉及的钢板的成分组成也可以根据需要含有ca、ce、 mg、zr、la及rem中的1种或2种以上。

[0180]

ca、ce、mg、zr、la及rem是有助于提高钢板成形性的元素。 ca、ce、mg、zr、la及rem中的1种或2种以上的合计的下限包括 0%,但为了充分得到提高成形性的效果,合计优选为0.0001%以上, 更优选为0.0010%以上。

[0181]

此外,如果ca、ce、mg、zr、la、rem中的1种或2种以上的 含量的合计为0.0100%以下,则能够抑制钢板延展性的下降。因此, 将上述元素的合计含量设定为0.0100%以下,优选为0.0050%以下。

[0182]

rem(稀土金属:rare earth metal)意味着属于镧系的元素组中 的除单独特定的la、ce以外的元素组。它们大多以混合稀土的形式添 加,但除la、ce以外,也可以不可避免地含有镧系元素。

[0183]

接着,对本实施方式涉及的钢板的显微组织进行说明。

[0184]

本实施方式涉及的钢板在沿板厚方向距表面为板厚的1/4位置处的 显微组织中,以体积%计含有铁素体:80%以上、马氏体:2%以下、 残余奥氏体:2%以下,未再结晶铁素体在所述铁素体中所占的比例为 5%以下。

[0185]

本实施方式中,之所以规定沿板厚方向距表面为板厚的1/4位置处 的显微组织,是因为该位置的显微组织表示钢板的具有代表性的显微 组织,与钢板机械特性的相关性较强。再者,显微组织中的下述组织 的比例都为体积率(体积%)。

[0186]

铁素体:80%以上

[0187]

铁素体是成形性优异的组织。如果铁素体的体积率为80%以上, 则能够得到所期望的成形性。因此,将铁素体的体积率设定为80%以 上。铁素体的体积率优选为85%以上,更优选为90%以上。由于铁素 体越多越优选,所以铁素体的体积率也可以为100%。

[0188]

再者,在这里所说的铁素体中,也包含未再结晶铁素体。

[0189]

未再结晶铁素体在铁素体中所占的比例:5%以下

[0190]

未再结晶铁素体是内部残存有因冷轧等而导入的应变的铁素体, 与通常的铁素体相比强度较高,但延展性处于劣势。因此,在本实施 方式涉及的钢板中,将未再结晶铁素体在铁素体中所占的比例限制在 5%以下。未再结晶铁素体在铁素体中所占的比例优选设定为3%以 下,更优选为1%以下。为了提高钢板的成形性,更进一步优选不含未 再结晶铁素体,因此未再结晶铁素体在铁素体中所占的比例也可以为 0%。

[0191]

马氏体:2%以下

[0192]

马氏体是提高强度的组织,但在成形时成为发生微细孔隙的起 点。如果成形时发生微细的孔隙,则不能得到所期望的耐冲击断裂特 性。为了抑制成形时的微细孔隙的发生,将马氏体的体积率设定为2% 以下。马氏体的体积率优选为1%以下,更优选为0%。再者,本实施 方式中,“ma(由马氏体和残余奥氏体双方形成的区域)中所含的马 氏体”的体积率,也包含在“马氏体的体积率”中。

[0193]

残余奥氏体:2%以下

[0194]

残余奥氏体是提高钢板的强度-延展性的平衡的组织,但在成形时 成为发生微细孔隙的起点。为了抑制成形时的微细孔隙的发生,将残 余奥氏体的体积率设定为2%以下。残余奥氏体的体积率优选设定为 1%以下,更优选设定为0%。

[0195]

剩余部分组织:20%以下

[0196]

作为显微组织中的剩余部分组织,可列举出珠光体及贝氏体。通 过将剩余部分组织的体积率设定为20%以下,能够得到所期望的耐冲 击断裂特性。因此,也可以将这些组织的体积率的合计设定为20%以 下。剩余部分组织越少越优选,也可以设定为10%以下、5%以下、 0%。

[0197]

以下,对显微组织的体积率的测定方法进行说明。

[0198]

从钢板上采集将与钢板的轧制方向平行、且与钢板表面垂直的断 面作为观察面的试验片。在将试验片的观察面研磨后,用硝酸乙醇腐 蚀液进行腐蚀,以沿板厚方向距表面为板厚1/4的位置为中心的方式, 在距表面为t/8~3t/8(t为板厚)的区域中,通过1个以上的视场,采 用场致发射型扫描电子显微镜(fe-sem:field emission scanningelectron microscope),合计观察2.0

×

10-9

m2以上的面积,基于组织的形 态(晶粒的形状、晶粒内的亚晶界、碳化物的生成状态等)鉴定各组 织,测定其面积率(面积%)。将所得到的各组织的面积率看作为体 积率。由此,便得到铁素体、未再结晶铁素体、马氏体及ma(由马 氏体和残余奥氏体双方形成的区域)的体积率。

[0199]

在观察多个视场时,将各视场中分析的面积分别设定为4.0

×ꢀ

10-10

m2以上。此外,若是面积率的测定,在各视场中通过点计数法进 行,与轧制方向平行地引出15根线,与轧制方向成直角地引出15根 线,在由这些线形成的225个交点上判别组织。具体地讲,将内部不存 在渗碳体及亚晶界的块状的区域判别为铁素体,将内部不含渗碳体而 存在亚晶界的块状的区域判别为未再结晶铁素体。此外,由于含有大 量固溶碳的马氏体及ma与其它组织相比亮度较高,可看到发白,所以 能够与其它组织区别开来。通过以上方法,便得到铁素体的体积率及 未再结晶铁素体的体积率以及“马氏体及ma”的体积率的合计。通过 算出所得到的铁素体的体积率及未再结晶铁素体的体积率的合计,便 得到铁素体的体积率。此外,通过将所得到的未再结晶铁素体的体积 率除以铁素体的体积率,可得到未再结晶铁素体在铁素体中所占的比 例。

[0200]

残余奥氏体的体积率可通过x射线衍射法进行分析。在上述试验 片的距表面为t/8~3t/8(t为板厚)的区域中,将与钢板表面平行的面 抛光成镜面,通过x射线衍射法分析fcc铁的体积率。此外,从通过 采用fe-sem的上述观察而求出的“马氏体及ma”的体积率的合计 中,减去所得到的残余奥氏体的体积,便可得到马氏体的体积率。

[0201]

通过从100%中减去铁素体的体积率、马氏体的体积率、残余奥氏 体的体积率,便可得到剩余部分组织的体积率。

[0202]

在10%拉伸后的沿板厚方向距钢板表面为板厚的1/4位置处的显 微组织中,最大直径为1.0μm以上的孔隙的个数密度为1.0

×

109个/m2以下。

[0203]

本实施方式涉及的钢板在10%拉伸后的沿板厚方向距表面为板厚 的1/4位置处的显微组织中,最大直径为1.0μm以上的孔隙的个数密度 为1.0

×

109个/m2以下。钢板的显微组织中存在的孔隙因在成形前的阶 段中被压坏而不能观察到,但在成形后的阶段中因孔隙开口而能够观 察到。本实施方式涉及的钢板由于减低了孔隙的数量,所以即使在成 形前的阶段孔隙的个数密度也低。可是如上所述,由于在成形前的阶 段中因孔隙被压坏而不能观察到,所以在本实施方式中,对通过进行 10%的拉伸而使孔隙开口后的孔隙的个数密度进行了规定。

[0204]

如果最大直径为1.0μm以上的孔隙的个数密度为1.0

×

109个/m2以 下,则能够得到所期望的耐冲击断裂特性。孔隙的个数密度优选为 0.7

×

109个/m2以下,更优选为0.5

×

109个/m2以下。再者,所谓最大直 径为孔隙的最大直径,在孔隙为扁平形状时,最大直径为长轴的长 度。

[0205]

如果最大直径为1.0μm以上的孔隙大量存在,则成形时通过孔隙 相互间结合而成为龟裂,可以认为变得容易断裂。当孔隙的最大直径 低于1.0μm时,由于孔隙相互间难以结合,因而可以认为不对耐冲击 断裂特性产生影响。因此,本实施方式中,对最大直径为1.0μm以上 的孔隙的个数密度进行规定。

[0206]

10%拉伸后的沿板厚方向距表面为板厚的1/4位置处的显微组织中 的最大直径为1.0μm以上的孔隙的个数密度,通过以下的方法进行测 定。

[0207]

按照jis z2241:2011制作5号试验片,将拉伸轴设定为钢板的轧 制方向,进行拉伸试验,在施加了10%的塑性应变后,去除载荷。从 试验片的平行部中央切下小片,采集将与轧制方向平行、且与钢板表 面垂直的断面作为观察面的观察用试验片。在将观察用试验片的观察 面研磨后,用硝酸乙醇腐蚀液进行腐蚀。以沿板厚方向距表面为板厚 1/4的位置成为中心的方式,在距表面为t/8~3t/8(t为板厚)的区域 中,通过1个以上的视场,采用场致发射型扫描电子显微镜(fe

‑ꢀ

sem:fieldemissionscanning electron microscope),观察合计2.0

×

10-9

m2以上的面积,数出最大直径为1.0μm以上的孔隙的个数。通过将所得 到的孔隙的个数除以观察面积,便得到最大直径为1.0μm以上的孔隙 的个数密度。

[0208]

铁素体的平均结晶粒径:6.0~15.0μm

[0209]

在本实施方式涉及的钢板的沿板厚方向距表面为板厚的1/4位置处 的显微组织中,铁素体的平均结晶粒径优选为6.0~15.0μm。通过将铁 素体的平均结晶粒径设定为6.0~15.0μm,能够进一步提高强度-延展 性的平衡,也就是说能够得到高的强度及优异的延展性这两者。

[0210]

以下,对铁素体的平均结晶粒径的测定方法进行说明。

[0211]

铁素体的平均结晶粒径可通过线段法来求出。在求出了铁素体、 未再结晶铁素体、马氏体及ma的体积率的视场中,在轧制方向以合 计达到200μm以上的方式引出1根以上的直线,在直线和铁素体晶界 的交点的数中加上1,用所得的数除以直线的长度,将所得的值作为平 均结晶粒径。

[0212]

本实施方式涉及的钢板也可以在钢板的一面或两面具有镀锌层或 锌合金镀层。此外,本实施方式涉及的钢板也可以具有对镀锌层或锌 合金镀层实施了合金化处理的合金化镀锌层或合金化锌合金镀层。

[0213]

形成于本实施方式涉及的钢板的一面或两面上的镀层优选为镀锌 层或者以锌为主成分的锌合金镀层。锌合金镀层优选的是作为合金成 分含有ni。

[0214]

镀锌层及锌合金镀层可通过热浸镀法、电镀法或蒸镀法形成。如 果镀锌层的al含量为0.5质量%以下,则能够确保钢板表面和镀锌层 的附着力,所以镀锌层的al含量优选为0.5质量%以下。当镀锌层为 热浸镀锌层时,为了提高钢板表面和镀锌层的附着力,优选热浸镀锌 层的fe量为3.0质量%以下。

[0215]

当镀锌层为电镀锌层时,镀层的fe量在提高耐蚀性这点上优选为 0.5质量%以下。

[0216]

镀锌层及锌合金镀层也可以在不损害钢板的耐蚀性及成形性的范 围内含有al、ag、b、be、bi、ca、cd、co、cr、cs、cu、ge、hf、zr、i、k、la、li、mg、mn、mo、na、nb、ni、pb、rb、 sb、si、sn、sr、ta、ti、v、w、zr、rem中的1种或2种以上。特 别是,ni、al、mg对于提高耐蚀性是有效的。

[0217]

本实施方式涉及的钢板的表面的镀锌层或锌合金镀层也可以是实 施了合金化处理的合金化镀锌层或合金化锌合金镀层。当对热浸镀锌 层或热浸镀锌合金层实施合金化处理时,从提高钢板表面和合金化镀 层的附着力的观点出发,优选将合金化处理后的热浸镀锌层(合金化 镀锌层)或热浸镀锌合金层(合金化锌合金镀层)的fe含量设定为 7.0~13.0质量%。通过对具有热浸镀锌层或热浸镀锌合金层的钢板实 施合金化处理,fe进入镀层中,fe含量增大。由此,能够将fe含量 设定为7.0质量%以上。也就是说,fe含量为7.0质量%以上的镀锌层 为合金化镀锌层或合金化锌合金镀层。

[0218]

合金化处理后的热浸镀锌层(合金化镀锌层)或热浸镀锌合金层 (合金化锌合金镀层)的fe含量,可通过以下方法得到。采用添加了 缓蚀剂的5体积%hcl水溶液,只将镀层溶解除去。通过采用icp

‑ꢀ

aes(电感耦合等离子体原子发射光谱法:inductively coupled plasma

‑ꢀ

atomic emission spectrometry),测定所得到的溶解液中的fe含量, 可得到镀锌层中的fe含量(质量%)。

[0219]

本实施方式涉及的钢板的板厚并不限定于特定的范围,如果考虑 到通用性及制造性,则优选为0.2~5.0mm。如果板厚为0.2mm以上, 则容易平坦地维持钢板形状,能够提高尺寸精度及形状精度。因此, 板厚优选为0.2mm以上,更优选为0.4mm以上。

[0220]

另一方面,如果板厚为5.0mm以下,则在制造过程中,容易进行 适当的应变施加及温度控制,从而能够得到均质的组织。因此,板厚 优选为5.0mm以下,更优选为4.5mm以下。

[0221]

本实施方式涉及的钢板优选抗拉强度为340mpa以上,更优选为 400mpa以上。上限没有特别的限定,例如可以设定为700mpa以下、 500mpa以下。

[0222]

抗拉强度可通过按照jis z2241:2011制作5号试验片,将拉伸轴 作为钢板的轧制方向进行拉伸试验来测定。

[0223]

接着,对本实施方式涉及的钢板的制造方法进行说明。

[0224]

本实施方式涉及的钢板不依赖于制造方法,只要具有上述特征就 可得到其效果,但根据包括以下工序的制造方法能够稳定地制造,因 此是优选的。在以下的制造方法中,通过复合地且不可分割地控制各 工序,能够制造具有所期望的特征的钢板。

[0225]

(i)热轧工序,其将具有规定的成分组成的钢坯加热至1150~ 1320℃,以热轧结束温度达到850~930℃的方式结束热轧,在经过 1.5秒以上后开始冷却,以冷却开始温度~500℃的温度区域的平均冷 却速度达到20℃/s以上的方式冷却到500℃以下的温度区域,从而形 成热轧钢板;

[0226]

(ii)再加热工序,其将所述热轧钢板加热到500~700℃的温度区 域;

[0227]

(iii)冷却工序,其将所述热轧钢板冷却到室温;

[0228]

(iv)冷轧工序,其以合计压下率达到30~90%、冷轧结束温度达 到120~250℃的方式对所述热轧钢板进行冷轧,从而形成冷轧钢板;

[0229]

(v)退火工序,其将所述冷轧钢板加热至720~850℃的退火温 度,然后冷却到500℃以下的温度区域。

[0230]

以下,对各工序中的优选的条件进行说明。

[0231]

《热轧工序》

[0232]

首先,将具有上述的本实施方式涉及的钢板的成分组成的钢坯加 热至1150~1320℃。如果加热温度为1150℃以上,则能够使碳化物充 分溶解,所以能够抑制在热轧后的钢板中残存粗大的碳化物。此外, 如果钢坯的加热温度为1320℃以下,则能够抑制晶粒的粗大化,能够 通过实施热轧而充分地进行均质化。再者,加热的钢坯从制造成本的 观点出发优选通过连续铸造来生产,但也可以用其它铸造方法(例如 铸锭法)来生产。

[0233]

在将钢坯加热后,以热轧结束温度达到850~930℃的方式实施热 轧。如果热轧结束温度为850℃以上,则可在单相区进行轧制,所以 能够抑制金属组织的各向异性。因此,将热轧结束温度设定为850℃ 以上。此外,如果热轧结束温度为930℃以下,则能够抑制母相奥氏 体的组织过度地粗大化,能够使组织变得均质。因此,将热轧结束温 度设定为930℃以下。

[0234]

热轧工序中,在1000℃以下的温度区域中需要满足下式(1)。 通过在1000℃以下的温度区域中以满足下式(1)的方式控制道次规 程,可均匀地进行再结晶,从而可使碳化物在钢中微细且均质地析 出。通过在1000℃以下的温度区域中满足下式(1),碳化物难以偏 析,从而能够抑制在碳化物偏析的区域生成孔隙。

[0235]

[数式5]

[0236][0237]dn

是表示热轧工序的1000℃以下的温度区域中的微细碳化物的析 出进行程度的指标。上述式(1)中的各符号分别表示如下:

[0238]

n:在1000℃以下的温度区域进行的轧制的道次数

[0239]

ti:第i道次的轧制温度[℃]

[0240]

ti:从第i道次的轧制到第i 1道次的轧制的经过时间[秒]、或从第 i道次的轧制到钢板温度降低达到850℃的经过时间[秒]

[0241]

其中,i为1~n的自然数。

[0242]hi-1

:1000℃以下的温度区域中的第i道次的轧制前的板厚[mm]

[0243]hi

:1000℃以下的温度区域中的第i道次的轧制后的板厚[mm]

[0244]a1~11

:常数(a1=2.54

×

10-6

、a2=-3.62

×

10-4

、a3=-6.38

×

10-1

、a4=-[0245]

3.00

×

10-1

、a5=8.50

×

10-1

、a6=-8.50

×

10-4

、a7=2.40

×

100、a8=7.83

×

10-13

、 a9=2.80

×

105、a

10

=6.00

×

10-12

、a

11

=2.80

×

105)

[0246]

热轧结束后,在经过1.5秒以上后开始冷却,以冷却开始温度~ 500℃的温度区域的平均冷却速度达到20℃/s以上的方式冷却到500℃ 以下的温度区域。由此,得到热轧钢板。

[0247]

热轧结束后,通过确保直至冷却开始的时间为1.5秒以上,使其产 生再结晶而得到均质的组织。通过将直至冷却开始的时间设定为5.0秒 以下,能够抑制晶粒的异常生长,能够抑制在钢板内产生粒径偏差, 因此是优选的。

[0248]

通过将冷却开始温度~500℃的温度区域的平均冷却速度设定为 20℃/s以上,使渗碳体等碳化物在钢中微细地析出。如果上述温度区 域的平均冷却速度为20℃/s以上,则能够抑制生成粗大的碳化物,能 够在最终得到的钢板中获得所期望的显微组织。

[0249]

平均冷却速度的上限并不特别的设定,但要得到超过200℃/s的冷 却速度,则需要特殊的冷却介质,因此从生产成本的观点出发,优选 将平均冷却速度设定为200℃/s以下。

[0250]

再者,所谓本实施方式中的平均冷却速度,为将设定的范围的起 点和终点的温度差除以从起点到终点的经过时间所得的值。

[0251]

《再加热工序》

[0252]

在再加热工序中,将所得到的热轧钢板加热到500~700℃的温度 区域。在再加热工序中,通过将最高再加热温度(再加热工序中的加 热温度的最大温度)设定为500~700℃,能够得到所期望的显微组 织,从而能够确保耐冲击断裂特性。

[0253]

此外,在再加热工序中,需要使500~700℃的温度区域中的温度 过程满足下式(2)。通过该加热,可使微细的碳化物在钢中均匀地析 出。通过在500~700℃的温度区域中满足下式(2),能够在钢中使 微细的碳化物析出。其结果是,能够减低固溶碳量,能够减低热轧钢 板的强度。

[0254]

[数式6]

[0255][0256]

上述式(2)中,k

20

是表示将再加热工序的500~700℃的所述温 度区域中的温度过程相对于时间分成20等份时的第20个时间段中的 所述微细碳化物的析出进行程度的指标。上述式(2)中的各符号分别 表示如下:

[0257]

tn:将500~700℃的所述温度区域中的温度过程相对于时间分成 20等份,其第n个时间段中的平均温度[℃]

[0258]

δtk:将500~700℃的所述温度区域中的总停留时间分成20份的 时间[hr.],其中,设定为t1=δtk。

[0259]

si:si的含量[质量%]

[0260]

其中,log10是底为10的常用对数。

[0261]

《冷却工序》

[0262]

再加热工序后,将热轧钢板冷却到室温。此时的冷却速度并没有 特别的限定,冷

却方法可列举出空冷等。例如,所谓室温为25℃,再 加热后,空冷到室温时的平均冷却速度为10℃/s以下。

[0263]

《冷轧工序》

[0264]

接着,对冷却后的热轧钢板以合计压下率达到30~90%、冷轧结 束温度达到120~250℃的方式实施冷轧。由此,得到冷轧钢板。如果 合计压下率为30%以上,则能够充分进行其后的热处理中的再结晶, 能够抑制未再结晶铁素体的残存,从而能够最终得到所期望的显微组 织。因此,将冷轧时的合计压下率设定为30%以上。合计压下率优选 为45%以上,更优选为60%以上。此外,如果冷轧中的合计压下率为 90%以下,则能够抑制钢板的各向异性的提高,此外能够减低孔隙的 个数密度,从而能够确保成形性。因此,将冷轧时的合计压下率设定 为90%以下。为了进一步提高成形性,优选合计压下率为85%以下。

[0265]

如果冷轧结束温度为120℃以上,则能够减低孔隙的个数密度, 能够最终得到所期望的显微组织。因此,将冷轧结束温度设定为 120℃以上,优选为150℃以上,更优选为170℃以上。此外,如果冷 轧结束温度为250℃以下,则能够充分进行再结晶,能够确保成形 性。为了通过有效地进行再结晶来确保成形性,将冷轧结束温度设定 为250℃以下。优选为230℃以下、200℃以下。

[0266]

《退火工序》

[0267]

[加热过程]

[0268]

继续,对冷轧后的钢板(冷轧钢板)实施热处理(退火)。首 先,将冷轧钢板加热至720~850℃的退火温度。该加热时,需要在 720℃~退火温度(720~850℃)的温度区域,施加20mpa以上的张 力,且温度过程满足下式(3)。通过在720℃~退火温度的温度区域 中,施加20mpa以上的张力,充分堵塞冷轧时生成的孔隙,从而使不 存在孔隙的区域在成形后不会开口。如果张力低于20mpa,则不能充 分抑制冷轧时生成的孔隙的开口。从此观点出发,优选施加的张力为 25mpa以上。通过在720℃~退火温度的温度区域中,温度过程满足 下式(3),从而促进再结晶,且促进渗碳体的溶解。由此,能够最终 得到所期望的显微组织。

[0269]

[数式7]

[0270][0271]

上述式(3)中的各符号分别表示如下:

[0272]k20

:通过上述式(2)得到的值

[0273]

d1及d2:常数(d1=9.67

×

10

10

、d2=1.25

×

104)

[0274]

ti:将720℃~所述退火温度的所述温度区域中的温度过程相对于 时间分成10份时的第i个时间段中的平均热处理温度[℃]

[0275]

t’:720℃~所述退火温度的所述温度区域中的停留时间的1/10秒

[0276]

将退火工序中的退火温度设定为720℃以上。如果退火温度为 720℃以上,则能够抑制粗大的渗碳体的熔化残留,此外能够充分进行 再结晶,从而能够得到所期望的显微组织。退火温度优选为750℃以 上,更优选为780℃以上。此外,如果退火温度为850℃以下,则能够 抑制铁素体的体积率的过度的减低。因此,将退火温度设定为850℃ 以下。当通过提高铁素体的体积率而进一步提高成形性时,退火温度 优选为830℃以下,更优选为810℃以

下。

[0277]

[保持过程]

[0278]

优选将退火温度下的保持时间即在加热过程中到达720℃以上的 退火温度后,经过720~850℃的退火温度下的保持,直至再次到达 720℃的时间设定为3秒以上。通过将保持时间设定为3秒以上,能够 使渗碳体充分溶解,能够确保成形性。保持时间优选设定为10秒以 上,更优选设定为25秒以上。保持时间的上限没有特别的设定,但即 使保持时间超过200秒,对钢板特性也不会产生影响,所以鉴于生产 成本而优选设定为200秒以下。

[0279]

[冷却过程]

[0280]

在加热到退火温度,并确保了保持时间后,实施冷却。

[0281]

在冷却到500℃以下的温度区域的冷却过程中,在720~500℃的 温度区域中,温度过程需要满足下式(4)。通过进行720~500℃的 温度区域中的温度过程满足下式(4)的冷却,抑制硬质相(马氏体及 残余奥氏体)的生成。由此,能够最终得到所期望的显微组织。

[0282]

[数式8]

[0283][0284]

上述式(4)中,各符号分别表示如下:

[0285]

δi:750-18

×

si-17

×

mn-10

×

cr-8

×

ni 15

×

al-ti

[0286]

其中,各元素表示以质量%计的含量,在不含该元素时代入0。此 外,当δi的计算值为负的值时,将δi设定为0。

[0287]g1~6

:常数(g1=1.00

×

10-1

、g2=1.46

×

10-1

、g3=1.14

×

10-1

、 g4=2.24

×

100、g5=4.53

×

100、g6=4.83

×

103)

[0288]

nb、mo、si、mn、cr、ni及al:各元素的含量[质量%],其中 在不含该元素时代入0。

[0289]

ti*:用ti-42/14

×

n表示的有效ti量,ti及n表示该元素的含量 [质量%]。其中,在不含该元素时代入0。将最小值设定为0。

[0290]

ti:将720~500℃的所述温度区域中的温度过程相对于时间分成 10份时的第i个时间段中的平均热处理温度[℃]

[0291]

ac1及ac3:加热中的相变开始温度及相变结束温度[℃]

[0292]

t

max

:热处理工序中的最高加热温度[℃]

[0293]

t’:720~500℃的所述温度区域中的停留时间的1/10秒

[0294]

退火工序之后,也可以在500℃以下的温度区域中,对钢板实施 热浸镀锌处理或热浸镀锌合金处理。此时,也可以在向镀浴中浸渍之 前对钢板进行再加热。此外,也可以对镀覆处理后的钢板进行加热, 实施镀层的合金化处理。

[0295]

再者,本实施方式中,ac1及ac3可通过从供于退火工序的冷轧钢 板上切下小片,然后对其进行加热,从加热中的小片的热膨胀变化来 求出。

[0296]

通过对退火工序后的钢板实施电镀处理或蒸镀处理,在钢板的一 片面或两面上形成镀锌层,也可以制造具有镀锌层的镀锌钢板。

[0297]

通过控制退火工序中的气氛,也可以使钢板表面改性。例如,通 过在脱碳气氛中进行加热处理,可得到钢板表层部被适度脱碳的弯曲 性优异的钢板。

[0298]

《调质轧制工序》

[0299]

退火工序后,也可以以合计压下率达到0.05~2.00%的方式实施调 质轧制。通过进行这样的调质轧制,能够使表面形状平坦化及调整表 面粗糙度。

[0300]

实施例

[0301]

接着,对本发明的实施例进行说明,但实施例中的条件是为了确 认本发明的可实施性及效果而采用的一条件例,本发明并不限定于该 一条件例。本发明只要不脱离本发明的主旨、达到本发明的目的,就 可采用多种条件。

[0302]

接着,对本发明的实施例进行说明,但实施例中的条件是为了确 认本发明的可实施性及效果而采用的一条件例,本发明并不限定于该 一条件例。本发明只要不脱离本发明的主旨、达到本发明的目的,就 可采用多种条件。

[0303]

对具有表1所示的化学组成的钢水进行铸造而制造钢坯。接着, 通过按表2所示的条件对钢坯实施热轧而得到热轧钢板。表2中示出 了由热轧工序的1000℃以下的温度区域中的热轧条件和上述的式 (1)所得到的dn。

[0304]

接着,按表2所示的条件实施了再加热。表2中示出了由再加热 工序的500~700℃的温度区域中的温度过程和上述的式(2)所得到 的k

20

。在实施了再加热后,以10℃/s以下的平均冷却速度冷却到室 温(25℃)。

[0305]

然后,对于热轧钢板,按表3-1及表3-2所示的条件实施冷轧、 热处理(退火)及调质轧制,从而得到钢板。退火是在加热到表3-1 及表3-2中记载的退火温度并保持3~200秒钟(也就是说将加热过程 中到达720℃以上的退火温度后,经过720~850℃的退火温度中的保 持直至再到达720℃的时间设定为3~200秒)后,进行冷却。

[0306]

表3-1及表3-2中,示出了由退火工序的加热过程的720℃~退火 温度中的温度过程和上述的式(3)所得到的式(3)的中边的值。此 外,表3-1及表3-2中,示出了由退火工序的冷却过程的720~500℃ 的温度区域中的温度过程和上述的式(4)所得到的式(4)的左边的 值。

[0307]

再者,表3-1及表3-2的镀覆处理分别如下所述。

[0308]

zn合金:是在退火工序中将钢板冷却到500℃以下的温度区域 后,通过浸渍在热浸镀锌合金浴中,并冷却到室温而得到锌合金镀覆 钢板的处理。

[0309]

合金化zn合金:是在退火工序中将钢板冷却到500℃以下的温度 区域后,通过浸渍在热浸镀锌合金浴中,进而实施再加热到580℃的 合金化处理后,冷却到室温而得到合金化锌合金镀覆钢板的处理。

[0310]

ga:是在退火工序中将钢板冷却到500℃以下的温度区域后,通 过浸渍在热浸镀锌浴中,进而实施再加热到560℃的合金化处理后, 冷却到室温而得到合金化热浸镀锌钢板(ga)的处理。

[0311]

gi:是在退火工序中将钢板冷却到500℃以下的温度区域后,通 过浸渍在热浸镀锌浴中,并冷却到室温而得到热浸镀锌钢板(gi)的 处理。

[0312]

蒸镀:是在退火工序后,通过实施蒸镀处理而得到镀锌钢板的处 理。

[0313]

eg:是在退火工序后,通过实施电镀锌处理而得到电镀锌钢板 (eg)的处理。

[0314]

表4-1及表4-2中,示出了根据表1~表3-2所述的制造条件所得 到的钢板的特征。作为通过上述方法进行的组织观察的结果,表4-1 及表4-2中示出了铁素体的体积率、未再结晶铁素体在铁素体中所占 的比例、马氏体的体积率、残余奥氏体的体积率及铁素体的平均结晶 粒径。再者,未再结晶铁素体在铁素体中所占的比例采用tsl公司制 造的oim data collection及oim data analysis进行了测定。此外,还 示出了通过上述方法测定的最大直径为1.0μm以上的孔隙的个数密 度。再者,钢板的板厚为与表3-1及表3-2的轧制后板厚相同的值。

[0315]

对于实施了合金化处理的钢板,通过上述方法测定了合金化处理 后的热浸镀锌层(合金化镀锌层)或热浸镀锌合金层(合金化锌合金 镀层)的fe含量。

[0316]

再者,表4-1及表4-2的镀层分别如下所述。

[0317]

zn合金:锌合金镀层

[0318]

合金化zn合金:合金化锌合金镀层

[0319]

ga:在浸渍于热浸镀锌浴中后,通过实施合金化处理而形成的合 金化热浸镀锌层

[0320]

gi:浸渍在热浸镀锌浴中而形成的热浸镀锌层

[0321]

蒸镀:通过蒸镀处理而形成的镀锌层

[0322]

eg:通过电镀锌处理而形成的镀锌层

[0323]

表5-1及表5-2中,示出了根据表1~表3-2的制造条件所得到的 钢板的特性。屈服强度(ys:yield strength)及最大抗拉强度通过进 行拉伸试验而得到。按照jis z2241:2011制作5号试验片,将拉伸轴 设定为钢板的轧制方向而进行了拉伸试验。将拉伸试验中的最大抗拉 强度(ts:tensile strength)为340mpa以上的钢板作为具有优异的强 度而判定为合格。另一方面,将最大抗拉强度低于340mpa的钢板作 为不具有优异的强度而判定为不合格。此外,将通过拉伸试验所得到 的均匀拉伸率(uel:uniform elongation)为15%以上的钢板作为具有 优异的成形性而判定为合格。另一方面,将均匀拉伸率低于15%的钢 板作为不具有优异的成形性而判定为不合格。

[0324]

按与上述拉伸试验同样的条件进行拉伸试验,在施加了15%的应 变后去除载荷。在试验片的平行部中央的两端形成半径1.0mm的半圆 缺口,在-40℃下再次进行拉伸试验直到断裂。由此,得到-40℃下的 断裂应力σ2和去除载荷前的最大应力σ1。

[0325]

接着,进行了夏比冲击试验。当钢板的板厚低于2.5mm时,作为 试验片,将钢板层叠到板厚的合计超过5.0mm,通过螺栓进行紧固, 采用形成了2mm深度的v型缺口的层叠夏比试验片。除此以外的条件 按照jis z2242:2018进行。由此,得到脆性断面率为50%以上的塑性

ꢀ‑

脆性转变温度。

[0326]

对于将通过上述方法所得到的-40℃下的断裂应力σ2除以去除载 荷前的最大应力σ1所得的值(σ2/σ1)为0.70以下、且脆性断面率达 到50%以上的塑性-脆性转变温度为-40℃以下的钢板,作为成形后的 冲击变形时的变形能力十分高(具有优异的抗冲击特性)而判定为合 格。

[0327]

另一方面,将σ2/σ1超过0.70及/或脆性断面率达到50%以上的塑 性-脆性转变温度超过-40℃的钢板,作为不具有优异的抗冲击特性而 判定为不合格。

[0328][0329]

表2

[0330][0331]

下划线表示在本发明的范围外。

[0332]

[0333]

[0334]

[0335][0336]

表5-1

[0337][0338]

下划线表示在本发明的范围外,或表示为不优选的特性。

[0339]

表5-2

[0340][0341]

下划线表示在本发明的范围外,或表示为不优选的特性。

[0342]

在表1所示的a~ad的钢中,aa~ad的钢是超出本发明规定的 成分组成范围的比较例。

[0343]

aa钢的c含量低于本发明的范围。采用本钢所得到的实验例54 的钢板,其最大抗拉强度较低。

[0344]

ab钢的c含量高于本发明的范围。采用本钢所得到的实验例55 的钢板,其铁素体

量较小,孔隙的个数密度较高,因此均匀拉伸率较 低,σ2/σ1较高。

[0345]

ac钢的si含量高于本发明的范围。采用本钢所得到的实验例56 的钢板,因残余奥氏体量多而使塑性-脆性转变温度较高。

[0346]

ad钢的mn含量高于本发明的范围。采用本钢所得到的实验例57 的钢板,由于铁素体量较小、马氏体及残余奥氏体量较多、孔隙的个 数密度较高,因而使均匀拉伸率较低,σ2/σ1及塑性-脆性转变温度较 高。

[0347]

实验例7、15、21、29、39、49及50是热轧工序的条件超出本发 明的范围的比较例。

[0348]

实验例7是由于dn较高、在1000℃以下的温度区域中没有满足式 (1),因而使孔隙的个数密度提高、σ2/σ1增大的比较例。

[0349]

实验例15是由于钢坯加热温度较低,因而使孔隙的个数密度提 高、σ2/σ1增大的比较例。

[0350]

实验例21是由于冷却开始温度~500℃的温度区域的平均冷却速 度较低,因而使孔隙的个数密度提高、σ2/σ1增大的比较例。

[0351]

实验例29是由于热轧结束温度较低,因而使孔隙的个数密度提 高、σ2/σ1增大的比较例。

[0352]

实验例39是由于热轧结束后直至开始冷却的时间较短,因而使孔 隙的个数密度提高、σ2/σ1增大的比较例。

[0353]

实验例49是由于热轧结束温度较高,因而使孔隙的个数密度提 高、σ2/σ1增大的比较例。

[0354]

实验例50是由于钢坯加热温度较高,因而使孔隙的个数密度提 高、σ2/σ1增大的比较例。

[0355]

实验例8、10及38是再加热工序的条件超出本发明的范围的比较 例。

[0356]

实验例8是由于再加热工序中的最高再加热温度较低,因而使孔 隙的个数密度提高、σ2/σ1增大的比较例。

[0357]

实验例10是由于再加热工序中的最高再加热温度较高,因而使孔 隙的个数密度提高、σ2/σ1增大的比较例。

[0358]

实验例38是由于k

20

较低、在500~700℃的温度区域中没有满足 式(2),因而使孔隙的个数密度提高、σ2/σ1增大的比较例。

[0359]

实验例6、37、58及59是冷轧工序的条件超出本发明的范围的比 较例。

[0360]

实验例6是由于冷轧工序中的合计压下率较高,因而使孔隙的个 数密度提高、σ2/σ1增大的比较例。

[0361]

实验例37是由于冷轧工序中的合计压下率较低,因而使未再结晶 铁素体过剩地残存、均匀拉伸率降低的比较例。

[0362]

实验例58是由于冷轧工序中的轧制结束温度较低,因而使孔隙的 个数密度提高、σ2/σ1增大的比较例。

[0363]

实验例59是由于冷轧工序中的轧制结束温度较高,因而使未再结 晶铁素体过剩地残存、均匀拉伸率降低的比较例。

[0364]

实验例3、4、13、27、35及47是退火工序的条件超出本发明的 范围的比较例。

[0365]

实验例3是由于退火温度较高,因而使铁素体量减小、均匀拉伸 率降低的比较例。

[0366]

实验例27是由于退火温度较低,因而使孔隙的个数密度提高、 σ2/σ1增大的比较例。

[0367]

实验例4是由于式(3)的中边的值较高,因而使残余奥氏体量增 大、塑性-脆性转变温度增高的比较例。

[0368]

实验例13是由于式(4)的左边的值较低,因而使马氏体量增 大、塑性-脆性转变温度增高的比较例。

[0369]

实验例35是由于式(3)的中边的值较低,因而使未再结晶铁素 体过剩地残存、均匀拉伸率降低的比较例。

[0370]

实验例47是由于在720℃~退火温度的温度区域中施加的张力较 低,因而使孔隙的个数密度提高、σ2/σ1增大的比较例。

[0371]

除上述的比较例以外的实验例是本发明中的实施例。可知作为实 施例记载的钢板,通过用满足本发明的制造条件的制造方法进行制 造,具有优异的成形性、强度及耐冲击断裂特性。

[0372]

实验例2、9、12、16、18、22、24、26、30、32、33、34、40、 42、44、46及52是通过实施镀覆处理而得到了本发明的镀膜钢板的实 施例。

[0373]

实验例9、26、32及42是通过在退火工序中将钢板冷却到500℃ 后,浸渍在热浸镀锌浴中,冷却到室温而得到了热浸镀锌钢板(gi) 的实施例。

[0374]

实验例2、18、30及46是通过在退火工序中将钢板冷却到500℃ 后,浸渍在热浸镀锌浴中,进而实施再加热到560℃的合金化处理, 然后冷却到室温而得到了合金化热浸镀锌钢板(ga)的实施例。

[0375]

实验例33、52是通过在退火工序中将钢板冷却到500℃后,浸渍 在热浸镀锌合金浴中,冷却到室温而得到了锌合金镀覆钢板的实施 例。

[0376]

实验例34、40是通过在退火工序中将钢板冷却到500℃后,浸渍 在热浸镀锌合金浴中,进而实施再加热到580℃的合金化处理,然后 冷却到室温而得到了合金化锌合金镀覆钢板的实施例。

[0377]

实验例16及22是通过在退火工序中在调质轧制前实施蒸镀处理 而得到了镀锌钢板的实施例。

[0378]

实验例12、24及44是通过在退火工序后实施电镀锌处理而得到 了电镀锌钢板(eg)的实施例。

[0379]

产业上的可利用性

[0380]

如前所述,根据本发明,能够提供成形性、耐冲击断裂特性及韧 性优异的高强度钢板。本发明的钢板由于是适合汽车的大幅度轻量 化、确保乘客的保护及安全的钢板,所以本发明在钢板制造业及汽车 产业中具有较高的可利用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。