技术特征:

1.一种钢板,其特征在于:成分组成以质量%计含有:c:0.010~0.200%、si:0.005~1.500%、mn:0.05~3.00%、al:0.005~1.000%、p:0.100%以下、s:0.0200%以下、n:0.0150%以下、o:0.0100%以下、nb:0~0.060%、ti:0~0.100%、v:0~0.500%、cr:0~1.00%、ni:0~1.00%、cu:0~1.00%、mo:0~1.00%、w:0~1.000%、b:0~0.0100%、sn:0~1.00%、sb:0~0.20%、以及ca、ce、mg、zr、la及rem中的1种或2种以上的合计:0~0.0100%,剩余部分包含fe及杂质;关于沿板厚方向距表面为板厚的1/4位置处的显微组织,以体积%计含有铁素体:80%以上、马氏体:2%以下、残余奥氏体:2%以下,未再结晶铁素体在所述铁素体中所占的比例为5%以下,在10%拉伸后的沿板厚方向距表面为板厚的1/4位置处的显微组织中,最大直径为1.0μm以上的孔隙的个数密度为1.0

×

109个/m2以下。2.根据权利要求1所述的钢板,其特征在于:所述成分组成以质量%计含有选自以下元素中的1种以上:nb:0.005~0.060%、ti:0.015~0.100%、v:0.010~0.500%、cr:0.05~1.00%、ni:0.05~1.00%、cu:0.05~1.00%、mo:0.03~1.00%、w:0.030~1.000%、b:0.0005~0.0100%、sn:0.01~1.00%、

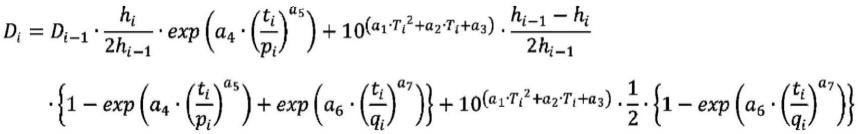

sb:0.005~0.20%、以及ca、ce、mg、zr、la、rem中的1种或2种以上的合计:0.0001~0.0100%。3.根据权利要求1或2所述的钢板,其特征在于:含在所述显微组织中的所述铁素体的平均结晶粒径为6.0~15.0μm。4.根据权利要求1~3中任一项所述的钢板,其特征在于:在所述表面具有镀锌层。5.根据权利要求1~3中任一项所述的钢板,其特征在于:在所述表面具有锌合金镀层。6.根据权利要求4或5所述的钢板,其特征在于:所述镀锌层或所述锌合金镀层中的fe含量以质量%计为7.0~13.0%。7.一种钢板的制造方法,其是制造权利要求1~3中任一项所述的钢板的方法,其特征在于,具备:热轧工序,其将具有权利要求1所述的成分组成的钢坯加热至1150~1320℃,以热轧结束温度达到850~930℃的方式结束热轧,在经过1.5秒以上后开始冷却,以冷却开始温度~500℃的温度区域的平均冷却速度达到20℃/s以上的方式,冷却到500℃以下的温度区域,从而形成热轧钢板,再加热工序,其将所述热轧钢板加热到500~700℃的温度区域,冷却工序,其将所述热轧钢板冷却到室温,冷轧工序,其以合计压下率达到30~90%、冷轧结束温度达到120~250℃的方式对所述热轧钢板进行冷轧,从而形成冷轧钢板,以及退火工序,其将所述冷轧钢板加热至720~850℃的退火温度,然后冷却到500℃以下的温度区域;在所述热轧工序中,在1000℃以下的温度区域中,满足下式(1),在所述再加热工序中,在500~700℃的所述温度区域中,满足下式(2),在所述退火工序中,在向所述退火温度的加热过程中,在720℃~所述退火温度的温度区域中,施加20mpa以上的张力,且满足下式(3),在从所述退火温度的冷却过程中,在720~500℃的温度区域中,满足下式(4),[数式1][数式1][数式1][数式1]

d

n

≤12.5式(1)上述式(1)中,d

n

是表示热轧工序的1000℃以下的温度区域中的微细碳化物的析出进行程度的指标,上述式(1)中的各符号分别表示如下:n:在1000℃以下的温度区域进行的轧制的道次数t

i

:第i道次的轧制温度[℃]t

i

:从第i道次的轧制到第i 1道次的轧制的经过时间[秒]、或从第i道次的轧制到钢板温度降低达到850℃的经过时间[秒]h

i-1

:1000℃以下的温度区域中的第i道次的轧制前的板厚[mm]h

i

:1000℃以下的温度区域中的第i道次的轧制后的板厚[mm]a

1~11

:常数(a1=2.54

×

10-6

、a2=-3.62

×

10-4

、a3=-6.38

×

10-1

、a4=-3.00

×

10-1

、a5=8.50

×

10-1

、a6=-8.50

×

10-4

、a7=2.40

×

100、a8=7.83

×

10-13

、a9=2.80

×

105、a

10

=6.00

×

10-12

、a

11

=2.80

×

105)[数式2]k

m

=(t

m

273)

·

{log

10

t

n

20

·

(1 0.08si)}k

20

≥1.50

×

104式(2)上述式(2)中,k

20

是表示将再加热工序的500~700℃的所述温度区域中的温度过程相对于时间分成20等份时的第20个时间段中的所述微细碳化物的析出进行程度的指标,上述式(2)中的各符号分别表示如下:t

n

:将500~700℃的所述温度区域中的温度过程相对于时间分成20等份,其第n个时间段中的平均温度[℃]δt

k

:将500~700℃的所述温度区域中的总停留时间分成20份的时间[hr.],其中,设定为t1=δt

k

,si:si的含量[质量%][数式3]上述式(3)中的各符号分别表示如下:k

20

:通过上述式(2)得到的值d1及d2:常数(d1=9.67

×

10

10

、d2=1.25

×

104)t

i

:将720℃~所述退火温度的所述温度区域中的温度过程相对于时间分成10份时的第i个时间段中的平均热处理温度[℃]t’:720℃~所述退火温度的所述温度区域中的停留时间的1/10秒[数式4]

上述式(4)中,各符号分别表示如下:δ

i

:750-18

×

si-17

×

mn-10

×

cr-8

×

ni 15

×

al-ti其中,各元素表示以质量%计的含量,在不含该元素时代入0,此外,当δ

i

的计算值为负的值时,将δ

i

设定为0,g

1~6

:常数(g1=1.00

×

10-1

、g2=1.46

×

10-1

、g3=1.14

×

10-1

、g4=2.24

×

100、g5=4.53

×

100、g6=4.83

×

103)nb、mo、si、mn、cr、ni及al:各元素的含量[质量%],其中,在不含该元素时代入0,ti*:用ti-42/14

×

n表示的有效ti量,ti及n表示该元素的含量[质量%],其中,在不含该元素时代入0,将最小值设定为0,t

i

:将720~500℃的所述温度区域中的温度过程相对于时间分成10份时的第i个时间段中的平均热处理温度[℃]ac1及ac3:加热中的相变开始温度及相变结束温度[℃]t

max

:热处理工序中的最高加热温度[℃]t’:720~500℃的所述温度区域中的停留时间的1/10秒。8.根据权利要求7所述的钢板的制造方法,其特征在于:在所述退火工序的所述冷却过程中,对所述冷轧钢板实施热浸镀锌处理。9.根据权利要求7所述的钢板的制造方法,其特征在于:在所述退火工序的所述冷却过程中,对所述冷轧钢板实施热浸镀锌合金处理。10.根据权利要求8或9所述的钢板的制造方法,其特征在于:在所述退火工序的所述冷却过程中,在所述热浸镀锌处理后或所述热浸镀锌合金处理后实施合金化处理。

技术总结

本发明所涉及的钢板具有规定的成分组成,关于沿板厚方向距表面为板厚的1/4位置处的显微组织,以体积%计含有铁素体:80%以上、马氏体:2%以下、残余奥氏体:2%以下,未再结晶铁素体在所述铁素体中所占的比例为5%以下,在10%拉伸后的沿板厚方向距表面为板厚的1/4位置处的显微组织中,最大直径为1.0μm以上的孔隙的个数密度为1.0

技术研发人员:川田裕之 竹田健悟 中野克哉

受保护的技术使用者:日本制铁株式会社

技术研发日:2020.12.21

技术公布日:2022/9/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。