1.本技术涉及电子设备技术领域,尤其涉及一种后盖、电子设备和后盖的制备方法。

背景技术:

2.随着科学技术的不断发展,手机等电子设备被广泛地应用于人们的日常生活和工作中,已经成为人们必不可少的日常用品。目前,电子设备中后盖一般采用塑胶、金属、玻璃或陶瓷等材料制成,后盖的外观效果是固定不变的,导致后盖的外观装饰单一,无法满足用户的外观需求。

技术实现要素:

3.本技术实施例提供一种后盖、电子设备和后盖的制备方法,用于提高后盖的外观装饰多样性,以满足用户的外观需求。

4.第一方面,本技术提供一种后盖,后盖包括透明盖板、复合液晶膜片和装饰膜片。复合液晶层和装饰膜片位于透明盖板的同一侧,复合液晶膜片位于透明盖板和装饰膜片之间。复合液晶膜片包括复合液晶层,复合液晶层包括有机高分子基质和多个液晶微滴,多个液晶微滴分散于有机高分子基质中。每一液晶微滴均包括液晶分子和二向色性染料分子,二向色性染料分子与液晶分子连接,且可随液晶分子的偏转而偏转。其中,复合液晶层处于散光状态时,后盖呈现第一种外观效果。复合液晶层处于透光状态时,后盖呈现第二种外观效果。

5.本技术所示后盖利用复合液晶膜片来实现后盖的外观装饰多样性,复合液晶层中二向色性染料分子可随液晶分子的偏转而偏转,实现“宾主效果”,可在雾度到透明变化的基础上同步实现颜色的变化,达到后盖的雾度和颜色同步变化的效果,以使后盖的外观效果在第一种外观效果和第二种外观效果之间切换,不仅可增加后盖的外观装饰多样性,解决现有后盖的外观效果单一的问题,满足用户的外观需求,还可增加复合液晶层在散光状态时对装饰膜片的遮蔽效果,提高后盖在复合液晶层处于散光状态和透光状态下的外观效果差异化。此外,还可以依据个人需求,适应性地采用不同颜色的二向色性染料,有利于增强后盖的可设计性,实现后盖的外观效果个性化定制。

6.一种实施方式中,后盖的复合液晶膜片还包括第一透明导电层和第二透明导电层,第一透明导电层和第二透明导电层分别位于复合液晶层的相对两侧。其中,第一透明导电层位于透明盖板与复合液晶层之间,第二透明导电层位于复合液晶层与装饰膜片之间。

7.第一透明导电层和第二透明导电层之间的电压差等于零时,复合液晶膜片处于断电状态,复合液晶层中液晶分子无序排布,二向色性染料分子随着液晶分子偏转而无序排布,复合液晶层处于散光状态,光线不仅会在液晶分子的作用下发生散射而沿多个方向传播,还会被二向色性染料分子反射而沿多个方向传播。

8.第一透明导电层和第二透明导电层之间的电压差大于零或小于零时,复合液晶膜片处于通电状态,复合液晶层中液晶分子有序排布,二向色性染料分子随液晶分子偏转而

有序排布,复合液晶层处于透光状态,光线可直接穿过复合液晶层,且保持传播方向不变。

9.一种实施方式中,后盖还包括柔性电路板,柔性电路板与第一透明导电层和第二透明导电层电连接,柔性电路板用于将电信号传输至第一透明导电层和第二透明导电层,以改变第一透明导电层与第二透明导电层之间的电压差,以使复合液晶层在散光状态和透光状态之间切换。

10.一种实施方式中,后盖的复合液晶膜片还包括第一透明衬底和第二透明衬底。第一透明衬底位于第一透明导电层与透明盖板之间,第一透明衬底承载第一透明导电层。第二透明衬底位于第二透明导电层与装饰膜片之间,第二透明衬底承载第二透明导电层。

11.一种实施方式中,后盖包括透明粘接层,透明粘接层粘接于透明盖板和第一透明衬底之间,以实现透明盖板与复合液晶膜片之间的装配。

12.一种实施方式中,装饰膜片包括透明承载件和透明胶层,透明胶层粘接于透明承载件与第二透明衬底之间,以实现装饰膜片与复合液晶膜片之间的装配。

13.一种实施方式中,装饰膜片包括油墨层,油墨层位于透明承载件背离透明胶层的一侧。

14.一种实施方式中,装饰膜片还包括纹理层和光学镀膜,纹理层和光学镀膜均位于透明承载件与油墨层之间,光学镀膜覆盖纹理层背离透明承载件的表面,纹理层和光学镀膜共同作用以增加后盖的炫光效果。

15.一种实施方式中,第一种外观效果包括与二向色性染料分子的颜色相同的颜色,第二种外观效果的颜色与第一种外观效果的颜色不同。

16.一种实施方式中,后盖设有摄像孔,沿后盖的厚度方向,摄像孔贯穿透明盖板、复合液晶层和装饰膜片。

17.第二方面,本技术提供一种电子设备,电子设备包括处理器和后盖,处理器与后盖电连接。后盖包括透明盖板、复合液晶膜片和装饰膜片。复合液晶层和装饰膜片位于透明盖板的同一侧,复合液晶膜片位于透明盖板和装饰膜片之间。复合液晶膜片包括复合液晶层,复合液晶层包括有机高分子基质和多个液晶微滴,多个液晶微滴分散于有机高分子基质中。每一液晶微滴均包括液晶分子和二向色性染料分子,二向色性染料分子与液晶分子连接,且可随液晶分子的偏转而偏转。其中,复合液晶层处于散光状态时,后盖呈现第一种外观效果。复合液晶层处于透光状态时,后盖呈现第二种外观效果。

18.本技术所示电子设备中,后盖利用复合液晶膜片来实现后盖的外观装饰多样性,复合液晶层中二向色性染料分子可随液晶分子的偏转而偏转,实现“宾主效果”,可在雾度到透明变化的基础上同步实现颜色的变化,达到后盖的雾度和颜色同步变化的效果,不仅可增加后盖的外观装饰多样性,解决现有后盖的外观效果单一的问题,满足用户的外观需求,还可增加复合液晶层在散光状态时对装饰膜片的遮蔽效果,提高后盖在复合液晶层处于散光状态和透光状态下的外观效果差异化。此外,还可以依据个人需求,适应性地采用不同颜色的二向色性染料,有利于增强后盖的可设计性,实现后盖的外观效果个性化定制。

19.可以理解的是,利用后盖的外观变换还可以实现用户与电子设备之间的功能交互。其中,交互功能包括且不限于来电提醒、信息提醒、闹钟响铃或蓝牙连接等通知类提醒功能。示例性的,后盖具有第一种外观效果和第二种外观效果,用户使用电子设备时,无需解锁电子设备,可直接依据后盖所呈现的外观效果,来判定电子设备处于何种应用场景。比

如,在电子设备的后盖朝向用户的状态下,电子设备处于休眠状态时,后盖呈现第一种外观效果。当电子设备收到新消息时,处理器通过柔性电路板将后盖从第一种外观效果切换成第二种外观效果,用户可依据后盖的外观效果的改变获知电子设备接收到了新消息,不仅可以提高用户的使用体验,还可省去电子设备中消息提示灯的设置,有利于实现电子设备的轻薄化设计。

20.一种实施方式中,后盖的复合液晶膜片还包括第一透明导电层和第二透明导电层,第一透明导电层和第二透明导电层分别位于复合液晶层的相对两侧。其中,第一透明导电层位于透明盖板与复合液晶层之间,第二透明导电层位于复合液晶层与装饰膜片之间。

21.第一透明导电层和第二透明导电层之间的电压差等于零时,复合液晶膜片处于断电状态,复合液晶层中液晶分子无序排布,二向色性染料分子随着液晶分子偏转而无序排布,复合液晶层处于散光状态,光线不仅会在液晶分子的作用下发生散射而沿多个方向传播,还会被二向色性染料分子反射而沿多个方向传播。

22.第一透明导电层和第二透明导电层之间的电压差大于零或小于零时,复合液晶膜片处于通电状态,复合液晶层中液晶分子有序排布,二向色性染料分子随液晶分子偏转而有序排布,复合液晶层处于透光状态,光线可直接穿过复合液晶层,且保持传播方向不变。

23.一种实施方式中,后盖还包括柔性电路板,柔性电路板的一端与第一透明导电层和第二透明导电层电连接,另一端与处理器电连接,柔性电路板用于将处理器发送的电信号传输至第一透明导电层和第二透明导电层,以改变第一透明导电层与第二透明导电层之间的电压差,以使复合液晶层在散光状态和透光状态之间切换。

24.一种实施方式中,电子设备还包括电路板,处理器安装于电路板,柔性电路板电连接电路板,以实现与处理器之间的电连接。

25.一种实施方式中,后盖的复合液晶膜片还包括第一透明衬底和第二透明衬底。第一透明衬底位于第一透明导电层与透明盖板之间,第一透明衬底承载第一透明导电层。第二透明衬底位于第二透明导电层与装饰膜片之间,第二透明衬底承载第二透明导电层。

26.一种实施方式中,后盖包括透明粘接层,透明粘接层粘接于透明盖板和第一透明衬底之间,以实现透明盖板与复合液晶膜片之间的装配。

27.一种实施方式中,装饰膜片包括透明承载件和透明胶层,透明胶层粘接于透明承载件与第二透明衬底之间,以实现装饰膜片与复合液晶膜片之间的装配。

28.一种实施方式中,装饰膜片包括油墨层,油墨层位于透明承载件背离透明胶层的一侧。

29.一种实施方式中,装饰膜片还包括纹理层和光学镀膜,纹理层和光学镀膜均位于透明承载件与油墨层之间,光学镀膜覆盖纹理层背离透明承载件的表面,纹理层和光学镀膜共同作用以增加后盖的炫光效果。

30.一种实施方式中,第一种外观效果包括与二向色性染料分子的颜色相同的颜色,第二种外观效果的颜色与第一种外观效果的颜色不同。

31.一种实施方式中,后盖设有摄像孔,沿后盖的厚度方向,摄像孔贯穿透明盖板、复合液晶层和装饰膜片。

32.第三方面,本技术提供一种后盖的制备方法,包括:

33.在第一透明衬底上形成第一透明导电层;

34.在第二透明衬底上形成第二透明导电层;

35.在第一透明导电层和第二透明导电层之间形成复合液晶层,其中,复合液晶层包括液晶分子和二向色性染料分子,二向色性染料分子与液晶分子连接,且可随液晶分子的偏转而偏转;

36.将装饰膜片贴合于第二透明衬底背离第二透明导电层的表面;

37.将透明盖板贴合于第一透明衬底背离第一透明导电层的表面。

38.一种实施方式中,在第一透明衬底上形成第一透明导电层的步骤之后,且在第一透明导电层和第二透明导电层之间形成复合液晶层的步骤之前,后盖的制备方法还包括:在第一透明导电层的表面形成第一电信号输入端子;

39.在第二透明衬底上形成第二透明导电层的步骤之后,且在第一透明导电层和第二透明导电层之间形成复合液晶层的步骤之前,后盖的制备方法还包括:在第二透明导电层的表面形成第二电信号输入端子。

40.一种实施方式中,在将装饰膜片贴合于第二透明衬底背离第二透明导电层的表面的步骤之后,且在将透明盖板贴合于第一透明衬底背离第一透明导电层的表面的步骤之前,后盖的制备方法还包括:将柔性电路板与第一电信号输入端子和第二电信号输入端子连接。

附图说明

41.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例所需要使用的附图进行说明。

42.图1是本技术实施例提供的一种电子设备的结构示意图;

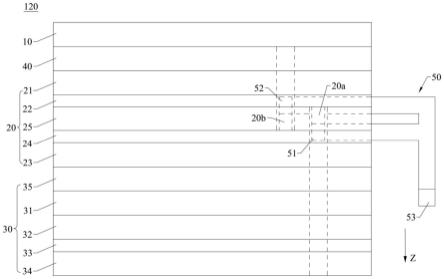

43.图2是图1所示电子设备中后盖的结构示意图;

44.图3是图2所示后盖沿i-i处剖开的剖面结构示意图;

45.图4是图3所示后盖中复合液晶膜片处于断电状态时的光路示意图;

46.图5是图3所示后盖中复合液晶膜片处于通电状态时的光路示意图;

47.图6是本技术实施例提供一种后盖的制备方法的工艺流程图;

48.图7是图6所示后盖的制备方法中在第一透明衬底的表面形成第一透明导电层的结构示意图;

49.图8是图6所示后盖的制备方法中刻蚀第一透明导电层,以形成第一通孔的结构示意图;

50.图9是图6所示后盖的制备方法中形成第一电信号输入端子的结构示意图;

51.图10是图6所示后盖的制备方法中在第二透明衬底的表面形成第二透明导电层的结构示意图;

52.图11是图6所示后盖的制备方法中刻蚀第二透明导电层,以形成第二通孔的结构示意图;

53.图12是图6所示后盖的制备方法中形成第二电信号输入端子的结构示意图;

54.图13是图6所示后盖的制备方法中在第一透明导电层和第二透明导电层之间形成复合液晶材料层,以形成复合液晶膜片的结构示意图;

55.图14是图6所示后盖的制备方法中将透明粘接层贴合于第一透明衬底背离第一透

明导电层的表面的结构示意图;

56.图15是图6所示后盖的制备方法中将装饰膜片贴合于第二透明衬底背离第二透明导电层的表面的结构示意图;

57.图16是图6所示后盖的制备方法中进行第二次镭雕处理的结构示意图;

58.图17是图6所示后盖的制备方法中连接柔性电路板的结构示意图。

具体实施方式

59.请参阅图1,图1是本技术实施例提供的一种电子设备1000的结构示意图。

60.电子设备1000可以是手机、平板电脑、笔记本电脑、车机、智能手表、智能手环、pos机(point of sales terminal,销售点终端)等电子产品。接下来,本技术实施例以电子设备1000是手机为例进行说明。其中,为了便于描述,定义电子设备1000的宽度方向为x轴方向,电子设备1000的长度方向为y轴方向,电子设备1000的厚度方向为z轴方向,x轴方向、y轴方向和z轴方向两两相互垂直。

61.电子设备1000包括壳体100、显示模组200、电路板300、处理器400、扬声器模组500和摄像模组600。壳体100设有扬声孔1001,扬声孔1001连通壳体100的内侧和外侧。显示模组200安装于壳体100。电路板300、处理器400和扬声器模组500均安装于壳体100的内侧。处理器400安装于电路板300,且与电路板300电连接。其中,电路板300可为电子设备1000的主板(main board),处理器400可为电子设备1000的cpu(central processing unit,中央处理器)。扬声器模组500与处理器400电连接,用于接收处理器400发送的音频信号,并根据音频信号振动发声,声音经扬声孔1001扩散至外界环境中,实现电子设备1000的发声。摄像模组600安装于壳体100,且相对于壳体100露出。摄像模组600与处理器400电连接,用于接收处理器400发送的信息采集信号,采集电子设备1000外部的光线,并形成对应的图像数据。

62.请一并参阅图2,图2是图1所示电子设备1000中后盖120的结构示意图。

63.壳体100包括中框110和后盖120,后盖120安装于中框110。中框110设有扬声孔1001。示例性的,扬声孔1001有1个。在其他一些实施例中,扬声孔1001也可以有2个以上,本技术对扬声孔1001的数量不作具体限定。其中,后盖120可为电子设备1000的电池盖。后盖120设有摄像孔1201,摄像孔1201沿后盖120的厚度方向贯穿后盖120。具体的,后盖120安装于中框110的一侧。摄像孔1201连通壳体100的内侧和外侧。示例性的,后盖120可采用可拆卸的方式安装于中框110,以便于电子设备1000内部器件或模组的维修和更换。

64.显示模组200安装于中框110的另一侧。即,显示模组200安装于中框110背离后盖120的一侧。也即,显示模组200和后盖120分别安装于中框110的相对两侧。用户使用电子设备1000时,显示模组200朝向用户放置,后盖120背离用户放置。其中,显示模组200包括盖板和固定于盖板的显示屏(图未示)。盖板可以采用玻璃等透明材料制成。显示屏可以是lcd(liquid crystal display,液晶显示屏)或oled(organic light-emitting diode,有机发光二极管显示屏)等显示屏,用于显示图像或文字等信息。

65.本实施例中,摄像模组600相对于后盖120露出,以作为电子设备1000的后置摄像模组。具体的,摄像模组600穿过后盖120的摄像孔1201。其中,部分摄像模组600位于壳体100的内侧,部分摄像模组600位于摄像孔1201,部分摄像模组600相对于后盖120凸出。需要说明的是,摄像模组600相对于后盖120露出是指,后盖120不完全遮盖摄像模组600。在其他

一些实施例中,摄像模组600也可以不相对后盖120凸出,此时,摄像模组600也可以不穿过后盖120的摄像孔1201,部分摄像模组600位于壳体100的内侧,部分摄像模组600位于摄像孔1201,或者,摄像模组600完全收容于壳体100的内侧。

66.需要说明的是,现有电子设备中,后盖一般采用塑胶、金属、玻璃或陶瓷等材料制成,后盖的外观效果是固定不变的,导致后盖的外观装饰单一,无法满足用户的外观需求。接下来,将对本技术实施例所示电子设备1000的后盖120进行描述。

67.请一并参阅图3,图3是图2所示后盖120沿i-i处剖开的剖面结构示意图。其中,沿“i-i处剖开”是指沿i-i线所在的平面剖开,后文的相关描述可做相同理解。

68.后盖120包括透明盖板10、复合液晶膜片20、装饰膜片30、透明粘接层40和柔性电路板50。复合液晶膜片20、装饰膜片30和透明粘接层40位于透明盖板10的同一侧。复合液晶膜片20位于透明盖板10和装饰膜片30之间。透明粘接层40粘接于透明盖板10和复合液晶膜片20之间。柔性电路板50电连接于复合液晶膜片20和电路板300(如图1所示)之间,以实现后盖120与电路板300之间的电连接,进而实现后盖120与处理器400(如图1所示)之间的电连接。柔性电路板50可将电信号传输至复合液晶膜片20,以实现后盖120的外观效果(比如颜色或图案)的变换,提高后盖120的外观装饰多样性,满足用户的外观需求。在其他一些实施例中,电子设备1000也可以包括柔性电路板50,而后盖120不包括柔性电路板50,即柔性电路板50不属于后盖120的一部分,本技术实施例对此不作具体限定。

69.本实施例中,透明盖板10采用玻璃制成。在其他一些实施例中,透明盖板10也可以采用pc(polycarbonate,聚碳酸酯)或pmma(polymethyl methacrylate,聚甲基丙烯酸酯)等透明材料制成,本技术对透明盖板10的材料不作具体限定。

70.应当理解的是,本技术实施例所提及的“透明”是指不会阻挡光线传播,即光线可穿过。比如透明盖板10代表着,光线射入透明盖板10时,光线不会被透明盖板10阻挡,即光线可穿过透明盖板10继续传播,此时透明盖板10可以没有基础色,也可以具有基础色,本技术对此不作具体限定,后文中所提及“透明”均可作相同理解。

71.复合液晶膜片20位于透明盖板10的底侧。换言之,透明盖板10位于复合液晶膜片20的顶侧,以保护复合液晶膜片20。其中,复合液晶膜片20可覆盖透明盖板10的部分底面,或者,复合液晶膜片20可覆盖透明盖板10的整个底面。本实施例中,复合液晶膜片20可为pdlc(polymer-dispersed liquid crystal,聚合物分散液晶)调光膜。具体的,复合液晶膜片20包括第一透明衬底21、第一透明导电层22、第二透明衬底23、第二透明导电层24和复合液晶层25,第一透明导电层22位于第一透明衬底21的底侧,第二透明导电层24位于第二透明衬底23的顶侧,复合液晶层25位于第一透明导电层22和第二透明导电层24之间。

72.需要说明的是,本技术中涉及的“顶”、“底”等方位用词,是参考附图所示的方位进行的描述,以朝向z轴正方向为“底”,以朝向z轴负方向为“顶”,其并不是指示或暗指所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。应当理解的是,本技术描述各层结构之间的位置关系时所提及的“侧”均是指沿层结构的厚度方向的方位,即层的顶面或底面所朝向的方位,比如a位于b的一侧,是指a位于b的顶侧或底侧,后文对“侧”描述可做相同理解。

73.本实施例中,第一透明衬底21采用pet(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)制成。其中,第一透明衬底21的厚度在20μm~100μm之间,比如第一透明衬底

21的厚度为23μm。在其他一些实施例中,第一透明衬底21也可以采用tac(triacetyl cellulose,三乙酰纤维素)、pva(polyvinyl alcohol,聚乙烯醇)、pc或pmma等材料制成,和/或,第一透明衬底21的厚度也可以为其他数值,本技术对第一透明衬底21的材料和厚度不作具体限定。

74.第一透明导电层22位于第一透明衬底21的底侧。具体的,第一透明导电层22位于第一透明衬底21的底面。换言之,第一透明衬底21的底面承载第一透明导电层22。本实施例中,第一透明导电层22采用ito(indium tin oxide,掺锡氧化铟)制成。其中,第一透明导电层22的厚度在20nm~400nm之间,比如第一透明导电层22的厚度为30nm。示例性的,第一透明导电层22可通过真空镀膜的方式形成于第一透明衬底21的底面。

75.在其他一些实施例中,第一透明导电层22也可以采用izo(indium zinc oxide,氧化铟锌)、azo(aluminium zinc oxide,掺铝氧化锌)或ato(antimony tin oxide,氧化锡锑)等tco(transparent conductive oxide,透明导电氧化物)制成,和/或,第一透明导电层22的厚度也可以为其他数值,和/或,第一透明导电层22也可以通过其他工艺形成于第一透明衬底21的底面,本技术对第一透明导电层22的材料、厚度和形成工艺不作具体限定。

76.第二透明衬底23和第二透明导电层24均位于第一透明导电层22的底侧。本实施例中,第二透明衬底23采用pet制成。其中,第二透明衬底23的厚度在20μm~100μm之间,比如第二透明衬底23的厚度为23μm。在其他一些实施例中,第二透明衬底23也可以采用tac、pva、pc或pmma等材料制成,和/或,第二透明衬底23的厚度也可以为其他数值,本技术对第二透明衬底23的材料和厚度不作具体限定。

77.第二透明导电层24位于第二透明衬底23的顶侧。具体的,第二透明导电层24位于第二透明衬底23的底面。换言之,第二透明衬底24的顶面承载第二透明导电层22。本实施例中,第二透明导电层24采用ito制成。其中,第二透明导电层24的厚度在20nm~400nm之间,比如第二透明导电层24的厚度30nm。示例性的,第二透明导电层24可通过真空镀膜的方式形成于第二透明衬底23的顶面。在其他一些实施例中,第二透明导电层24也可以采用izo、azo或ato等tco制成,和/或,第二透明导电层24的厚度也可以为其他数值,和/或,第二透明导电层24也可以通过其他工艺形成于第二透明衬底23的顶面,本技术对第二透明导电层24的材料、厚度和形成工艺不作具体限定。

78.请一并参阅图4和图5,图4是图3所示后盖120中复合液晶膜片20处于断电状态时的光路示意图,图5是图3所示后盖120中复合液晶膜片20处于通电状态时的光路示意图。其中,图5和图6中带箭头的实线代表光路。

79.应当理解的是,复合液晶膜片20处于断电状态是指,第一透明导电层22和第二透明导电层24均断电,第一透明导电层22和第二透明导电层24之间不存在电压差。复合液晶膜片20处于通电状态是指,第一透明导电层22和第二透明导电层24均通电,且第一透明导电层22和第二透明导电层24之间的电压差大于零或者小于0。

80.复合液晶层25位于第一透明导电层22和第二透明导电层24之间。示例性的,复合液晶层25的厚度为18μm。复合液晶层25包括有机高分子基质26和多个液晶微滴27,多个液晶微滴27分散于有机高分子基质26中。其中,有机高分子基质26呈网络状,有机高分子基质26由预聚物在交联物的作用下发生聚合而形成。此外,有机高分子基质26还可包括多个玻璃微珠(图未示),玻璃微珠的直径在15μm~50μm之间,以保证复合液晶层25的厚度。

81.多个液晶微滴27均匀地分散于有机高分子基质26中。每一液晶微滴27均包括液晶分子28和二向色性染料分子29。其中,液晶分子28为向列型液晶分子或者胆甾型液晶分子等可在电场的作用下发生偏转的液晶分子。应当理解的是,向列型液晶是指处在向列相下的液晶,由长径比很大的棒状分子所组成,分子质心没有长程有序性。胆甾型液晶来源于胆甾醇衍生物,此类液晶分子呈扁平状,排列成层,层内分子相互平行,分子长轴平行于层平面,不同层的分子长轴方向稍有变化,沿层的法线方向排列成螺旋状结构。二向色性染料分子29与液晶分子28连接,且可随液晶分子28的偏转而偏转。示例性的,二向色性染料分子29可通过在液晶分子28的支链上链接二向色染料基团的化学键合方式与液晶分子28连接,或者,二向色性染料分子29可通过物理连接的方式与液晶分子28连接。在其他一些实施例中,二向色性染料分子29也可以分散于有机高分子基质26中。

82.需要说明的是,二向色性染料对平行偏振光和垂直偏振光有不同的消光系数。二向色性染料是可以吸收光的染料。二向色性染料可以是吸收具有特定颜色(例如红色)的波长范围外的光,并反射具有特定颜色(例如红色)的波长范围的光的染料。以特定颜色为红色为例,二向色性染料可以吸收红光的波长范围外的其余颜色光,并反射红光。

83.此外,如图3所示,复合液晶膜片20还包括第一电信号输入端子20a和第二电信号输入端子20b。第一电信号输入端子20a设于第一透明导电层22的底面,且与第一透明导电层22电连接。第二电信号输入端子20b设于第二透明导电层22的顶面,且与第二透明导电层24电连接。示例性的,第一电信号输入端子20a和第二电信号输入端子20b可均采用银浆制成。其中,第一电信号输入端子20a和第二电信号输入端子20b均用以接收电信号,以改变第一透明导电层22和第二透明导电层24之间的电压差,以使复合液晶膜片20在断电状态和通电状态之间切换。

84.如图4所示,第一透明导电层22和第二透明导电层24之间的电压差为零时,即第一透明导电层22和第二透明导电层24之间不存在电压差时,复合液晶膜片20处于断电状态,复合液晶层25中液晶分子28无序排布,二向色性染料分子29随着液晶分子28偏转而无序排布,复合液晶层25处于散光状态。此时,光线不仅会在液晶分子28的作用下发生散射而沿多个方向传播,还会被二向色性染料分子29反射而沿多个方向传播。

85.如图5所示,第一透明导电层22和第二透明导电层24之间的电压差大于零或者小于零时,即第一透明导电层22和第二透明导电层24之间存在电压差时,复合液晶膜片20处于通电状态,复合液晶层25中液晶分子28有序排布,二向色性染料分子29随液晶分子28偏转而有序排布,复合液晶层25处于透光状态。此时,光线可直接穿过复合液晶层25,且保持传播方向不变。

86.请参阅图3,装饰膜片30位于复合液晶膜片20的底侧。即,装饰膜片30位于复合液晶膜片20背离透明盖板10的一侧。装饰膜片30包括透明承载件31、纹理层32、光学镀膜33、油墨层34和透明胶层35,纹理层32、光学镀膜33和油墨层34均位于透明承载件31的底侧,透明胶层35位于透明承载件31的顶侧。具体的,纹理层32位于透明承载件31的底面,光学镀膜33覆盖纹理层32的底面,且可与纹理层32共同作用以增加装饰膜片30的炫光效果。油墨层34位于光学镀膜33的底面。透明胶层35位于透明承载件31的顶面,用于与第二透明衬底23粘接,以实现复合液晶膜片20与装饰膜片30之间的装配。示例性的,透明承载件31采用pet制成,透明承载件31的厚度为50μm。纹理层32的厚度在8μm~10μm之间,比如纹理层32的厚

度为10μm。光学镀膜33的厚度为100nm。油墨层34采用油墨材料制成,油墨层34的厚度为30μm。透明胶层35为oca胶,透明胶层35的厚度在20μm~25μm之间。

87.透明粘接层40粘接于透明盖板10和复合液晶膜片20之间。具体的,透明粘接层40粘接于透明盖板10与第一透明衬底21之间。其中,透明粘接层40的顶面粘接透明盖板10,透明粘接层40的底面粘接第一透明衬底21。其中,透明粘接层40的厚度在25μm~30μm之间。示例性的,透明粘接层40可采用oca制成。在其他一些实施例中,透明粘接层40的厚度也可以为其他数值,和/或,透明粘接层40也可以采用其他材料制成,本技术对透明粘接层40的厚度和材料不作具体限定。

88.柔性电路板50与第一透明导电层22和第二透明导电层24电连接。具体的,柔性电路板50的一端电连接第一电信号输入端子20a和第二电信号输入端子20b,以实现与第一透明导电层22和第二透明导电层24的电连接。本实施例中,柔性电路板50包括第一电信号输出端子51、第二电信号输出端子52和第三电信号输出端子53。第一电信号输出端子51与第一电信号输入端子20a电连接,以实现柔性电路板50与第一透明导电层22之间的电连接。第二电信号输出端子52与第二电信号输入端子20b电连接,以实现柔性电路板50与第二透明导电层24之间的电连接。第三电信号输出端子53与电路板300(如图1所示)电连接,以实现柔性电路板50与电路板300之间的电连接。换言之,电路板300通过柔性电路板50电连接第一透明导电层22和第二透明导电层24,以通过柔性电路板50向第一透明导电层22和第二透明导电层24输入电信号,进而改变第一透明导电层22和第二透明导电层24之间的电压差,以使复合液晶膜片20在断电状态和通电状态之间切换。

89.当处理器400通过柔性电路板50给第一透明导电层22和第二透明导电层24断电,复合液晶膜片20处于断电状态时,复合液晶层25处于散光状态,光线不仅在液晶分子28的作用下发生散射,还会被二向色性染料分子29反射,此时人眼可看到后盖120呈现第一种外观效果。其中,第一种外观效果包括与二向色性染料分子29的颜色相同的颜色。当处理器400通过柔性电路板50给第一透明导电层22和第二透明导电层24上电,复合液晶膜片20处于通电状态时,复合液晶层25处于透光状态,光线可直接穿过复合液晶层25,此时液晶分子28和二向色性染料分子29不会影响光线的传播,人眼可看到后盖120呈现第二种外观效果。其中,第二种外观效果的颜色与第一种外观效果的颜色不同。

90.示例性的,以二向色性染料分子29的颜色为红色为例,对后盖120的外观效果变换进行描述。当处理器400通过柔性电路板50给第一透明导电层22和第二透明导电层24断电,复合液晶膜片20处于断电状态时,复合液晶层25处于散光状态,此时人眼可看到后盖120呈现哑光红色。当处理器400通过柔性电路板50给第一透明导电层22和第二透明导电层24上电,复合液晶膜片20处于通电状态时,复合液晶层25处于透光状态,此时人眼可看到后盖120呈现装饰膜片20所呈现的外观效果。

91.本技术实施例中,利用复合液晶膜片20实现后盖120的外观装饰多样性,复合液晶膜片20中二向色性染料分子29可随液晶分子28的偏转而偏转,实现“宾主效果”,可在雾度到透明变化的基础上同步实现颜色的变化,达到后盖120的雾度和颜色同步变化的效果。不仅可以增加后盖120的外观效果多样性,解决现有后盖的外观效果单一的问题,还可增加复合液晶层25在散光状态时对装饰膜片30的遮蔽效果,提高后盖120在复合液晶层25处于散光状态和透光状态下的外观效果差异化。其中,雾度是偏离入射光2.5

°

角以上的透射光强

占总透射光强的百分数,雾度越大意味着透明度下降。此外,还可以依据个人需求,适应性地采用不同颜色的二向色性染料,有利于增强后盖120的可设计性,实现后盖120的外观效果个性化定制。

92.可以理解的是,处理器400的电信号经柔性电路板50传输至复合液晶膜片20,不仅可以实现后盖120的外观变换,还可以实现用户与电子设备1000之间的功能交互。其中,交互功能包括且不限于来电提醒、信息提醒、闹钟响铃或蓝牙连接等通知类提醒功能。示例性的,后盖120具有第一种外观效果和第二种外观效果,用户使用电子设备1000时,无需解锁电子设备1000,可直接依据后盖120所呈现的外观效果,来判定电子设备1000处于何种应用场景。比如,在电子设备1000的后盖120朝向用户的状态下,电子设备1000处于休眠状态时,后盖120呈现第一种外观效果。当电子设备1000收到新消息时,处理器400通过柔性电路板50将后盖120从第一种外观效果切换成第二种外观效果,比如处理器400将后盖120的颜色从白色切换成红色,此时用户可依据后盖120的外观效果的改变获知电子设备1000接收到了新消息,不仅可以提高用户的使用体验,还可省去电子设备1000中消息提示灯的设置,有利于实现电子设备1000的轻薄化设计。

93.请参阅图6,图6是本技术实施例提供的一种后盖的制备方法的工艺流程图。

94.本技术实施例提供一种后盖的制备方法,包括:

95.步骤s101,在第一透明衬底21的表面形成第一透明导电层22。具体的,如图7所示,在第一透明衬底21的底面形成第一透明导电层22。本实施例中,第一透明衬底21采用pet制成,第一透明衬底21的厚度为20μm~100μm之间,第一透明导电层22采用ito制成,第一透明导电层22的厚度在20nm~400nm之间。示例性的,采用真空镀膜工艺,在第一透明衬底21的底面沉积第一透明导电层22。随后,对第一透明导电层22进行150℃、30分钟的退火处理,最终第一透明导电层22的方阻为500ω~1000ω之间。

96.步骤s102,刻蚀第一透明导电层22,以形成第一通孔221。具体的,如图8所示,在距离第一透明导电层22的边缘约3mm的区域,对第一透明导电层22进行刻蚀露出第一透明衬底21,以形成第一通孔221。第一通孔221的设计不仅可以避免第一透明导电层22在后续镭射成型过程中因变形而短路,还可以形成净空区域,避免第一透明导电层22工作时影响电子设备1000中天线的正常工作。

97.步骤s103,形成第一电信号输入端子20a。具体的,如图9所示,在第一透明导电层22的底面形成第一电信号端子20a。本实施例中,第一电信号输入端子20a采用银浆制成,第一电信号输入端子20a的面积约为0.3mm*0.4mm。具体的,在第一透明导电层22a的底面印刷银浆,印刷面积大小约为0.3mm*0.4mm,随后在130℃下固烤15min,以形成第一电信号输入端子20a。其中,第一电信号输入端子20a在第一透明导电层22a上的投影不与第一通孔221重叠。第一电信号输入端子20a是为了增强导电性,为后续第一透明导电层22与柔性电路板50的电连接做准备。

98.步骤s201,在第二透明衬底23的表面形成第二透明导电层24。具体的,如图10所示,在第二透明衬底23的顶面形成第二透明导电层24。本实施例中,第二透明衬底23的材料和厚度可与第一透明衬底21的材料和厚度相同,第二透明导电层24的材料和厚度可与第一透明导电层22的材料和厚度相同,第二透明导电层24与第一透明导电层22的形成工艺相同,在此不再赘述。

99.步骤s201,刻蚀第二透明导电层24,以形成第二通孔241。本实施例中,第二通孔241的形成工艺与第一通孔221的形成工艺相同,在此不再赘述。如图11所示,第二通孔241的位置与第一电信号输入端子20a的位置相适配,在后续制备复合液晶膜片30时,第二通孔241与第一电信号输入端子20a正对设置,以便于后续第一电信号输入端子20a与柔性电路板50压合。

100.步骤s203,形成第二电信号输入端子20b。具体的,如图12所示,在第二透明导电层24的顶面形成第二电信号输入端子20b。本实施例中,第二电信号输入端子20b与第一电信号输入端子20a的形成工艺相同,在此不再赘述。其中,第二电信号输入端子20b的位置与第一通孔221(如图8所示)的位置相适配,在后续制备复合液晶膜片30时,第一通孔221与第二电信号输入端子20b正对设置,以便于后续第二电信号输入端子20b与柔性电路板50压合。

101.需要说明的是,步骤s101与步骤s201可同时进行,也可以先后进行,步骤s102与步骤s202可同时进行,也可以先后进行,步骤s103与步骤s203可同时进行,也可以先后进行,本技术对此不作具体限定。

102.步骤s4,制备复合液晶材料。具体的,将液晶材料、二向色性染料、预聚物、交联剂以及玻璃微珠以一定的比例混合,并搅拌均匀,形成复合液晶材料。其中,液晶材料可为向列型液晶材料或者胆甾型液晶材料。玻璃微珠的大小在15μm~50μm之间。

103.步骤s5,第一透明导电层22和第二透明导电层24之间形成复合液晶材料层25,以形成复合液晶膜片20。具体的,如图13所示,将步骤s4制备的复合液晶材料涂布在第一透明导电层22与第二透明导电层24之间,随后将第一透明衬底21和第二透明衬底23精准定位并采用卷对卷连续性贴合,贴合完成后进行紫外固化。其中,固化强度在10mw~18mw之间,固化时间为2min。需要说明的是,此时预聚物在交联剂的作用下进行聚合,生成网络状的有机高分子基质26(如图4所示)。由于液晶分子28无法与网络状的有机高分子基质26相容而产生相分离,因此液晶分子28会均匀地以液晶液滴27的形式分散在网络中,形成复合液晶膜片20。

104.步骤s4和s5中,通过在液晶材料中添加二向色性染料来形成复合液晶膜片20,二向色性染料分子29可随液晶分子28的偏转而偏转,实现“宾主效果”,使后续制备的后盖120可在雾度到透明变化的基础上同步实现颜色的变化,达到后盖120的雾度和颜色同步变化的效果,实现后盖120的外观装饰多样性。

105.步骤s6,将透明粘接层40贴合于第一透明衬底21背离第一透明导电层22的表面。本实施例中,透明粘接层40为oca胶,透明粘接层40的厚度在25μm~30μm之间。具体的,如图14所示,将复合液晶膜片20中第一透明衬底21的顶面进行等离子(plasmer)处理后,贴合透明粘接层40。其中,透明粘接层40用于后续与透明盖板10贴合。

106.步骤s7,进行第一次镭雕处理。具体的,对贴合有透明粘接层40的复合液晶膜片20进行镭雕,镭雕出比预设后盖的尺寸稍大的形状。

107.步骤s8,将装饰膜片30贴合于第二透明衬底23背离第二透明导电层24的表面。如图15所示,本实施例中,装饰膜片30包括透明胶层35、透明承载件31、纹理层32、光学镀膜33和油墨层34,透明胶层35位于透明承载件31的顶面,纹理层32、光学镀膜33和油墨层34依次层叠于透明承载件31的底面。其中,透明胶层35为oca胶,透明胶层35的厚度在20μm~25μm之间。透明承载件31采用pet制成,透明承载件31的厚度为50μm。纹理层32的厚度在8μm~10

μm之间,比如纹理层32的厚度为10μm。光学镀膜33的厚度为100nm。油墨层34采用油墨材料制成,油墨层34的厚度为30μm。具体的,将装饰膜片30贴合于复合液晶膜片20中第二透明衬底23的底面。其中,透明胶层35贴合于第二透明衬底23的底面。

108.步骤s9,进行第二次镭雕处理。具体的,如图16所示,对贴合有透明粘接层40和装饰膜片30的复合液晶膜片20进行镭雕处理,镭射出摄像头区域(图未示)、第一电信号输入端子20a和第二电信号输入端子20b。

109.步骤s10,连接柔性电路板50。具体的,如图17所示,将镭雕后覆盖第一电信号输入端子20a和第二电信号输入端子20b的层结构除去,擦掉流出的复合液晶材料,将柔性电路板50的第一电信号输出端子51与第一电信号输入端子20a压合以导通,将第二电信号输出端子52与第二电信号输入端子20b压合以导通。

110.步骤s11,进行点亮测试。具体的,向柔性电路板50通电,将上述组装好的膜片在核实的电压下进行点亮测试,并测试相关光学数据。

111.步骤s12,将透明盖板10贴合于透明粘接层40背离第一透明衬底21的表面。具体的,如图3所示,将透明盖板10通过透明粘接层40贴合于第一透明衬底21背离第一透明导电层22的表面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。