1.本技术涉及智能驾驶测试技术领域,尤其涉及一种三轮平台、四轮平台、多轮平台及测试系统。

背景技术:

2.车辆智能驾驶道路测试涉及先进驾驶辅助系统功能测试以及智能感知传感器感知识别测试,上述测试均涉及使用待测主车和测试目标车。实际道路上的机动车目标种类繁多,体积和形态差异较大,主要包括两轮摩托车、三轮摩托车、轿车、suv、轻卡、重卡、拖挂车等。

技术实现要素:

3.本技术实施例提供一种三轮平台、四轮平台、多轮平台及测试系统,可以为智能驾驶测试提供可靠的测试平台。

4.本技术实施例一方面提供一种三轮平台,包括:车头总成、车身总成和车尾总成;车身总成包括车身主体,车头总成包括依次连接的车头主体、前轮臂和前轮组件,车尾总成包括依次连接的车尾主体、后轮臂和后轮组件,车头主体和车尾主体分别连接在车身主体的前侧和后侧,前轮臂和后轮臂的长度可伸缩,前轮臂和车头主体转动连接以调节前轮臂相对于车头主体的俯角,后轮臂通过车尾主体和车身主体转动连接以调节后轮臂相对于车身主体的俯角,两个后轮臂分别与车尾主体转动连接以调节两个后轮臂之间的夹角。

5.本技术实施例提供的三轮平台,一方面,通过调节两个后轮臂之间的夹角,可以呈现二轮形态和三轮形态,实现二轮摩托和三轮摩托的目标仿真;另一方面,由于前轮臂、后轮臂相对于车身主体的俯角可调节,且前轮臂、后轮臂的长度可以调节,因此三轮平台可以作为四轮平台或多轮平台的核心车轮组成部分,由至少两个三轮平台扩展得到四轮平台,从而可以实现四轮机动车辆的目标仿真,并实现不同轴距、不同高度的车辆的模拟。

6.在一种可能的实施方式中,车头主体绕着第一转轴和车身主体转动连接,第一转轴沿着上下方向延伸。

7.从而车头主体可以相对于车身主体实现左右摆动,从而使得三轮平台可以实现车头总成的左右转向。

8.在一种可能的实施方式中,前轮臂绕着第二转轴和车头主体转动连接,第二转轴垂直于第一转轴。

9.从而前轮臂可以相对于车头主体实现上下摆动,即调整前轮臂的俯仰角度。

10.在一种可能的实施方式中,车尾主体绕着第三转轴和车身主体转动连接,第三转轴沿着左右方向延伸,后轮臂绕着第四转轴和车尾主体转动连接,第四转轴垂直于第三转轴,后轮组件绕着第五转轴和后轮臂转动连接,第五转轴平行于第四转轴。

11.第三转轴的设置,使得车尾主体可以相对于车身主体实现上下摆动,从而调整后轮臂的俯仰角度;第四转轴的设置,使得转动后轮臂可以改变左右两个后轮臂之间的夹角;

第五转轴的设置,使得通过调整后轮组件和后轮臂之间的夹角,可以实现调整后轮组件相对于地面的角度以更好地便于三轮平台的行驶。

12.在一种可能的实施方式中,前轮臂包括转动模块、伸缩板和紧固件,转动模块和车头主体连接,伸缩板套接在转动模块上的伸缩槽内,紧固件安装在转动模块上,用于紧固伸缩板。

13.从而可以实现前轮臂与车头主体的转动连接,同时前轮臂的长度可以调节。

14.在一种可能的实施方式中,车头主体上设置有第一转动孔和第一限位孔,第一限位孔呈圆弧形延伸,转动模块上设置有第一转动轴和第一限位轴,第一转动轴安装在第一转动孔内,第一限位轴安装在第一限位孔内。

15.第一转动轴和第一转动孔的配合使转动模块可以相对于车头主体上下转动,第一限位轴和第一限位孔的配合可以限制转动模块相对于车头主体的转动范围,即限制前轮臂的俯仰角度。

16.在一种可能的实施方式中,前轮组件包括车轮、转动电机、摆动电机和摆动基座,摆动基座安装在伸缩板的端部,转动电机安装在摆动基座内,摆动电机安装在转动电机上,车轮可拆卸套设在转动电机上,车轮可更换。

17.转动电机用来驱动车轮转动,摆动电机可带动转动电机摆动以实现车轮的左右摆动,车轮与转动电机可拆卸连接,便于更换不同大小的车轮,以用于模拟真实的不同规格车辆的车轮大小。

18.在一种可能的实施方式中,车身主体上设置有第二转动孔和第二限位孔,第二限位孔呈圆弧形延伸,车尾主体上设置有第二转动轴和第二限位轴,第二转动轴安装在第二转动孔内,第二限位轴安装在第二限位孔内。

19.第二转动轴安装在第二转动孔内,以使车尾主体可以相对于车身主体上下转动,第二限位轴安装在第二限位孔内,以限制车尾主体相对于车身主体的转动范围,即限制后轮臂的俯仰角度。

20.在一种可能的实施方式中,后轮臂包括套筒和支撑杆,套筒和车尾主体转动连接,支撑杆套接在套筒内,支撑杆的端部和后轮组件转动连接。

21.从而可以调整后轮臂的长度,便于模拟真实车辆的不同长度的后轮臂。

22.在一种可能的实施方式中,后轮组件包括车轮、轮毂电机和可调轴,可调轴连接在支撑杆的端部,轮毂电机套接在可调轴上,车轮可拆卸套接在轮毂电机上,车轮可更换。

23.可调轴用来调整车轮和支撑杆之间的夹角大小,轮毂电机用来驱动车轮转动,车轮与轮毂电机可拆卸连接,便于更换不同大小的车轮,以用于模拟真实的不同规格车辆的车轮大小。

24.在一种可能的实施方式中,三轮平台还包括远程控制模块,远程控制模块用于远程控制三轮平台的运动,示例性地,远程控制模块与转动电机、轮毂电机通信连接,用于控制转动电机和/或轮毂电机启停。通过设置远程控制模块控制转动电机和/或轮毂电机,可以远程控制三轮平台,使三轮平台沿着预定轨迹按照测试方案移动。

25.在一种可能的实施方式中,车头总成还包括车把,两个车把分别连接在车头主体上且呈左右对称设置,车把和车头主体转动连接。

26.两个车把分别作为左车把和右车把,以在进行目标仿真时供测试人员握持,车把

可以和车头主体转动连接,以便于将车把转动至前后方向延伸,以便于收纳时缩小空间。

27.在一种可能的实施方式中,车身总成还包括脚踏组件,两个脚踏组件分别转动连接在车身主体的左右两侧,脚踏组件包括伸长杆和脚踏板,伸长杆铰接在车身主体上,脚踏板铰接在伸长杆的端部,脚踏板可折叠并收纳于伸长杆上的容置槽内。

28.两个脚踏组件分别转动连接在车身主体的左右两侧,以在目标仿真时为测试人员提供左右脚踏位置,且脚踏组件可以转动至与车身主体的前后方向一致,以减小体积。

29.在一种可能的实施方式中,车身主体上设置有可充气球。

30.可充气球充气后,三轮形态的三轮平台可以构成三轮摩托目标仿真,二轮形态的三轮平台可以构成二轮摩托目标仿真。

31.在一种可能的实施方式中,三轮平台的前侧和三轮平台的后侧均设置有传感器安装位。

32.车头主体的前侧和车身主体的后侧的传感器安装位上可集成安装各类传感器或者探测装置,示例性地,可以安装毫米波雷达,激光雷达,或者摄像头等,以进行感知方面或者说探测方面的测试,如,干扰下的先进驾驶辅助系统adas感知测试。

33.本技术实施例一方面提供一种四轮平台,包括电控平台、传感器工装平台和上述的三轮平台,三轮平台呈两个后轮臂并拢设置的二轮形态;电控平台包括前后延伸的第一安装平板和左右延伸的第二安装平板,第一三轮平台和第二三轮平台对称设置且安装在第二安装平板的左右两侧,第一三轮平台和第二三轮平台的前轮组件分别构成四轮平台的左前轮和右前轮,第一三轮平台的并拢设置的两个后轮组件构成四轮平台的左后轮,第二三轮平台的并拢设置的两个后轮组件分别构成四轮平台的右后轮;两个传感器工装平台安装在第一安装平板的前后两侧,传感器工装平台安装有传感器和/或安全气囊。

34.本技术实施例提供的四轮平台,通过使用可变形的三轮平台作为车轮组成部分,可以根据测试需求灵活改变四轮平台的形态和体积,以实现多种机动车及不同尺寸车辆的目标仿真,可以降低测试成本;通过设置电控平台,可以控制四轮平台自行移动,或者远程遥控使四轮平台沿着预定轨迹按照测试方案移动,测试效率高;通过设置传感器工装平台,以装载rlc等智能感知传感器,从而进行在有传感器干扰下的功能及感知测试。

35.在一种可能的实施方式中,传感器工装平台包括左安装板、右安装板和中安装板,左安装板、右安装板和中安装板上分别安装有传感器和安全气囊。

36.中安装板用来承受来自正面的撞击力,左安装板和右安装板则分别用来承受来自侧面的撞击力,三个安装板上分别设置传感器和安全气囊,有利于提高测试的全面性。

37.在一种可能的实施方式中,第二安装平板固定在第一安装平台的上方,传感器工装平台和第一安装平台滑动连接且滑动方向为前后方向,三轮平台和第二安装平台滑动连接且滑动方向为左右方向。

38.传感器工装平台通过第一安装槽滑动连接在第一安装平板上,以实现调节四轮平台整体的车身长度的目的,第一三轮平台和第二三轮平台通过第二安装槽滑动连接在第二安装平板上,以改变第一三轮平台和第二三轮平台之间的距离,实现调节四轮平台整体的车身宽度的目的。

39.在一种可能的实施方式中,第一安装平板上开设有前后延伸的第一安装槽,传感器工装平台上设置有第一安装滑块,第一安装滑块可在第一安装槽内滑动;第二安装平板

上开设有左右延伸的第二安装槽,三轮平台的车身主体上设置有第二安装滑块,第二安装滑块可在第二安装槽内滑动。

40.第一安装槽和第一安装滑块的配合,可以实现传感器工装平台和第一安装平板的滑动连接;第二安装槽和第二安装滑块的配合,可以实现三轮平台和第二安装平台的滑动连接。

41.在一种可能的实施方式中,传感器工装平台还包括基底,基底呈等腰梯形且等腰梯形的底边位于接近电控平台的一侧,左安装板、右安装板和中安装板分别通过第一固定器转动连接在基底的左腰、右腰和顶边上。

42.左安装板、右安装板和中安装板在受到撞击力时,由第一固定器提供弹性扭矩力,使安装板向内摆动以缓解撞击力。

43.在一种可能的实施方式中,左安装板、右安装板和中安装板还分别设置有led阵列,led阵列和传感器设置在安全气囊的上方。

44.led阵列可以通过控制每个阵列单元实现模拟不同形状及颜色的车灯,以达到模拟不同车辆的不同车灯的目的,在传感器工装平台受到撞击时,安全气囊可以保护led阵列和传感器。

45.在一种可能的实施方式中,电控平台还包括:主控制器、电源和数据采集系统,主控制器、电源和数据采集系统固定在第二安装平板的上方且位于第二安装平板的中部。

46.主控制器用来控制四轮平台整体的运动及数据采集,电源用来给四轮平台的整个系统供电,数据采集系统用来采集四轮平台上的各类传感器的数据。

47.主控制器可以用来控制转动电机、轮毂电机及摆动电机的启停,以实现四轮平台的驱动和转向,主控制器还可以控制轮臂的伸缩、轮臂相对于车身的俯角的调节等功能。可选地,四轮平台还可以设置第二远程控制模块,该第二远程控制模块可以与三轮平台的第一远程控制模块协同实现远程控制四轮平台的运动。可选的,该四轮平台还可以重新设置第二远程控制模块,通过该第二远程控制模块实现远程控制四轮平台的运动。

48.在一种可能的实施方式中,电控平台还包括第一安装立板,两个第一安装立板分别安装在第二安装平板的左右两端,第一安装立板通过第二固定器和第二安装平板转动连接且转轴沿前后方向延伸,第一安装立板的背离第二安装平板的一侧设置有传感器。

49.第一安装立板在受到撞击力时,由第二固定器提供弹性扭矩力,使得第一安装立板向内摆动以缓解撞击力。

50.本技术实施例一方面提供一种多轮平台,包括拖车平台和上述的四轮平台,拖车平台和四轮平台可拆卸连接,拖车平台包括拖车基体、车板套筒、伸长板和上述的三轮平台;两个三轮平台分别固定在拖车基体的左右两侧,车板套筒固定连接在拖车基体的前侧,伸长板套接在车板套筒内并连接在四轮平台的上方,拖车基体的后侧安装有传感器工装平台。

51.本技术实施例提供的多轮平台,通过在四轮平台的基础上增加具有两个可变形三轮平台的拖车平台作为扩展,从而可以实现对大型拖车目标的模拟。

52.在一种可能的实施方式中,车板套筒的左右两侧连接有第二安装立板,第二安装立板和车板套筒通过固定器转动连接且转轴沿着前后方向延伸,第二安装立板的背离车板套筒的一侧安装有传感器和气囊。

53.多轮平台的前后两侧安装有传感器工装平台,左右两侧设置有用来安装传感器的可折叠安装立板,从而可以实现全方位的传感器感知测试。

54.在一种可能的实施方式中,第一安装平板上还设置有牵引孔,伸长板上设置有牵引柱,牵引柱位于伸长板的底面且靠近伸长板的前端设置,牵引柱安装在牵引孔内以连接四轮平台和拖车平台。

55.牵引柱和牵引孔的配合,可以连接四轮平台和拖车平台,实现多轮平台。

56.本技术实施例一方面提供一种测试系统,包括上述的三轮平台、上述的四轮平台、上述的多轮平台以及多种气球车;三轮平台、四轮平台、多轮平台和不同的气球车分别构成不同的仿真测试车。

57.本技术实施例提供的测试系统,设置的三轮平台、四轮平台、多轮平台通过结合对应的目标气球车,可以构建不同的仿真机动车。

58.在一种可能的实施方式中,三轮平台包括两个后轮臂呈夹角设置的三轮形态和两个后轮臂并拢设置的二轮形态;呈二轮形态的三轮平台和三轮平台内的可充气球形成仿真二轮摩托,或者,呈三轮形态的三轮平台和三轮平台内的可充气球形成仿真三轮摩托,或者,气球车包括厢式摩托气球,呈三轮形态的三轮平台和厢式摩托气球形成仿真三轮厢式摩托;或者,气球车包括轿车气球、卡车气球、大巴气球或拖车气球;轿车气球安装在四轮平台上,形成仿真轿车,或者,卡车气球安装在四轮平台上,形成仿真卡车,或者,大巴气球安装在四轮平台上,形成仿真大巴,或者,拖车气球安装在拖车平台上,形成仿真拖车。

59.本技术实施例提供的测试系统,一方面,测试系统集成了传感器、可调节传感器工装及气球车,可同时作为目标车及数据采集车,即一平台两用双向感知,可进行在有传感器干扰下的不同目标识别及adas功能测试;另一方面,可以根据目标感知测试及adas功能测试要求进行模块化扩展,可根据不同目标车型需求,改变前后轮轴距、车身宽度、车身高度、车身长度等参数,结合对应的目标气球车,构建不同机动车目标;并且,通过结合不同的子系统(三轮平台、拖车平台、传感器工装平台、电控平台等),并伸缩和变形相关子系统的部件,可构建相同类型不同尺寸的目标,适应性好。测试系统内设置有控制器,可以远程遥控操作,使测试平台自主移动或者基于一定的预定轨迹行驶。

60.再一方面,在不同运动平台的相应位置布置了不同的可灵活变形和安装的传感器工装平台,可以模拟现实车辆的不同感知传感器的安装的数量、种类、高度、位置的要求,以适应rlc实车干扰测试需求;传感器工装平台上的安装板可实现向内折叠并在弹性作用力下向外弹出,并集成了安全气囊,结合气球车,可以提高测试中的人、测试车及设备安全性。

61.本技术实施例一方面提供一种目标测试系统的构建方法,应用于上述的四轮平台,方法包括:

62.根据待测试目标车的尺寸设置输入量,输入量包括车身高度h、轴距l、车头长度l4、前悬长度l5;

63.根据输入量及已知量车身长度l3,计算得出控制变量,控制变量包括前轮伸长量l1,后轮伸长量l2,前轮俯角θ1,后轮俯角θ2;

64.根据控制变量控制前轮臂相对于车头主体转动,车尾主体相对于车身主体转动,前轮臂伸缩,后轮臂伸缩,以达到车身高度h、轴距l、车头长度l4、前悬长度l5;

65.安装待测试目标车的气球车。

66.本技术实施例提供的目标测试系统的构建方法,通过控制三轮平台的前后轮俯角及前后轮臂的长度,可以实现对四轮平台的车身高度、轴距、车头长度、前悬长度的调节,从而控制四轮平台实现不同尺寸的待测试目标车的目标仿真。

67.在一种可能的实施方式中,根据输入量及已知量车身长度l3,计算得出控制变量,具体包括:将车身高度h、轴距l、车头长度l4、前悬长度l5、车身长度l3代入到公式一、公式二和公式三中:

68.l=l3 l1cosθ1 l2cosθ2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式一

69.h=l1sinθ1=l2sinθ2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式二

70.l5=l4-l1cosθ1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式三计算得出控制变量:前轮伸长量l1,后轮伸长量l2,前轮俯角θ1,后轮俯角θ2。

71.在一种可能的实施方式中,目标测试系统的构建方法还包括:

72.检测包括四轮平台和气球车的整车重量;

73.比较整车重量和第一预设重量、第二预设重量:

74.若整车重量不大于第一预设重量,则控制位于左侧的左后轮和位于右侧的右后轮进行驱动;

75.若整车重量大于第一预设重量且不大于第二预设重量,则控制两个左后轮和两个右后轮进行驱动;

76.若整车重量大于第二预设重量,则控制左前轮、右前轮、两个左后轮和两个右后轮进行驱动。

77.该目标测试系统的构建方法结合了基于整车重量不同时的驱动轮数量的控制策略,可以根据整车重量控制不同的车轮进行驱动,可以提高四轮平台的驱动灵活性,延长四轮平台的使用寿命。

78.可见,通过本技术公开的目标测试系统的构建方法实现对平台或者测试系统的搭建,都属于本技术的保护范围。

79.本技术实施例一方面提供一种四轮平台的防撞控制方法,应用于上述的四轮平台,四轮平台以前轮作为驱动,碰撞发生在四轮平台的前侧,防撞控制方法包括:

80.检测碰撞引爆的安全气囊的位置及安全气囊所在的安装板上的传感器测量的压力值;

81.根据引爆的安全气囊的位置和传感器测量的压力值,控制前轮臂缩短或控制前轮臂缩短并控制前轮反向转动:

82.当引爆的安全气囊包括中安装板上的安全气囊时,若中安装板上的传感器测量的压力值不大于预设阈值,则控制左前轮臂和右前轮臂缩短;若中安装板上的传感器测量的压力值大于预设阈值,则控制左前轮臂和右前轮臂缩短,以及左前轮和右前轮反转;或者,

83.当引爆的安全气囊位于左安装板上时,若左安装板上的传感器测量的压力值不大于预设阈值,则控制左前轮臂缩短;若传感器测量的压力值不大于预设阈值,则控制左前轮臂缩短,以及左前轮反转;或者,

84.当引爆的安全气囊位于右安装板上时,若右安装板上的传感器测量的压力值不大于预设阈值,则控制右前轮臂缩短;若传感器测量的压力值大于预设阈值,则控制右前轮臂缩短,以及右前轮反转。

85.本技术实施例提供的四轮平台的防撞控制方法,当碰撞发生时,主控制器根据不同位置压力传感器的检测值和相关位置气囊的引爆情况,通过控制轮臂缩短和车轮反转,来调节碰撞部位附近的车身长度,从而可以减少碰撞过程的传感器及驱动设备损坏。

附图说明

86.图1为本技术一实施例提供的三轮平台处于三轮形态时的结构示意图;

87.图2为本技术一实施例提供的三轮平台处于三轮形态时的另一视角的结构示意图;

88.图3为本技术一实施例提供的三轮平台处于三轮形态时的爆炸示意图;

89.图4为图3基础上进一步爆炸的示意图;

90.图5为本技术一实施例提供的三轮平台处于二轮形态时的结构示意图;

91.图6为本技术一实施例提供的仿真三轮摩托的结构示意图;

92.图7为本技术一实施例提供的仿真二轮摩托的结构示意图;

93.图8为本技术一实施例提供的厢式摩托气球的结构示意图;

94.图9为本技术一实施例提供的仿真三轮厢式摩托的结构示意图;

95.图10a、图10b、图10c为本技术一实施例提供的三轮平台的变形形态示意图;

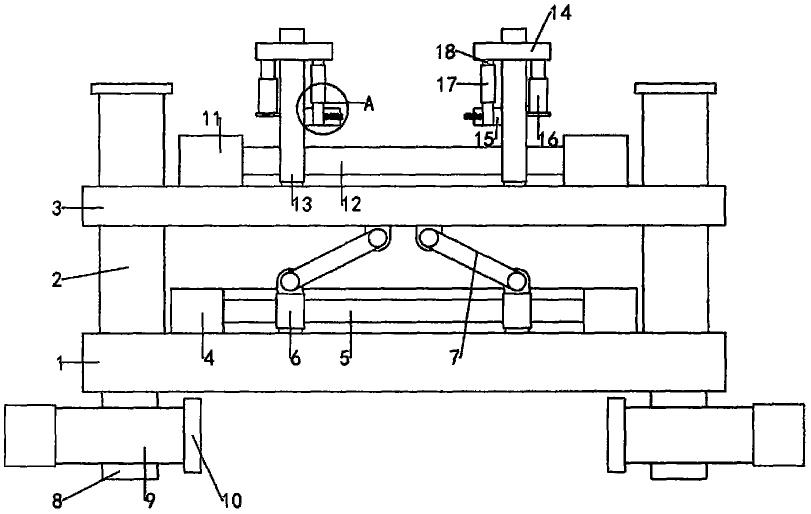

96.图11为本技术一实施例提供的四轮平台的结构示意图;

97.图12为本技术一实施例提供的四轮平台的爆炸示意图;

98.图13为本技术一实施例提供的电控平台的结构示意图;

99.图14为本技术一实施例提供的传感器工装平台的结构示意图;

100.图15为本技术一实施例提供的传感器工装平台的另一视角的结构示意图;

101.图16为本技术一实施例提供的四轮平台中的两个三轮平台的结构示意图;

102.图17为本技术一实施例提供的轿车气球的结构示意图;

103.图18为本技术一实施例提供的仿真轿车的结构示意图;

104.图19为本技术一实施例提供的大巴气球的结构示意图;

105.图20为本技术一实施例提供的仿真大巴的结构示意图;

106.图21为本技术一实施例提供的卡车气球的结构示意图;

107.图22为本技术一实施例提供的仿真卡车的结构示意图;

108.图23为本技术一实施例提供的多轮平台的结构示意图;

109.图24为本技术一实施例提供的多轮平台的另一视角的结构示意图;

110.图25为本技术一实施例提供的多轮平台的爆炸示意图;

111.图26为本技术一实施例提供的拖车平台的爆炸示意图;

112.图27为本技术一实施例提供的拖车平台内的两个三轮平台的结构示意图;

113.图28为本技术一实施例提供的拖车气球的结构示意图;

114.图29为本技术一实施例提供的仿真拖车的结构示意图

115.图30为本技术一实施例提供的测试系统的结构示意图;

116.图31为本技术一实施例提供的四轮平台原理示意图的侧视图;

117.图32为本技术一实施例提供的四轮平台原理示意图的俯视图。

118.附图标记说明:

119.100-三轮平台;11-车头总成;111-车头主体;1111-第一转动孔;1112-第一限位孔;112-前轮臂;1121-转动模块;11211-伸缩槽;11212-第一转动轴;11213-第一限位轴;1122-伸缩板;1123-紧固件;113-前轮组件;1131-车轮;1132-转动电机;1133-摆动电机;1134-摆动基座;114-车把;12-车身总成;121-车身主体;1211-固定销;1212-第二转动孔;1213-第二限位孔;122-脚踏组件;1221-伸长杆;1222-脚踏板;12221-容置槽;123-可充气球;13-车尾总成;131-车尾主体;1311-第二转动轴;1312-第二限位轴;132-后轮臂;1321-套筒;1322-支撑杆;133-后轮组件;1331-车轮;1332-轮毂电机;1333-可调轴;141-传感器安装位;142-气球车固定孔位;r1-第一转轴;r2-第二转轴;r3-第三转轴;r4-第四转轴;r5-第五转轴;

120.200-四轮平台;100a-第一三轮平台;101a-左前轮;102a-左后轮;103a-左前轮臂;104a-左后轮臂;100b-第二三轮平台;101b-右前轮;102b-右后轮;103b-右前轮臂;104b-右后轮臂;21-电控平台;211-第一安装平板;2111-第一安装槽;2112-牵引孔;212-第二安装平板;2121-第二安装槽;213-第一安装立板;2131-第二固定器;214-主控制器;215-电源;216-数据采集系统;22-传感器工装平台;221-基底;2221a-左安装板;2221b-右安装板;2221c-中安装板;2222-led阵列;2223-传感器;2224-安全气囊;2225-第一固定器;223-拉伸板;

121.300-多轮平台;100c-第三三轮平台;100d-第四三轮平台;31-拖车平台;311-拖车基体;3111-安装板;312-车板套筒;313-伸长板;3131-牵引柱;314-第二安装立板;

122.400-气球车;41-厢式摩托气球;42-轿车气球;43-大巴气球;44-卡车气球;45-拖车气球;451-拖车头;452-集装箱;

123.500-仿真测试车;51-仿真三轮摩托;52-仿真二轮摩托;53-仿真三轮厢式摩托;54-仿真轿车;55-仿真大巴;56-仿真卡车;57-仿真拖车。

具体实施方式

124.车辆智能驾驶道路测试涉及先进驾驶辅助系统(advanced driver assistance systems,adas)功能测试以及rlc智能感知传感器(毫米波雷达radar、激光雷达lidar、车载摄像头camera)感知识别测试,上述测试均涉及使用待测主车和测试目标车。对于adas的功能测试,目前需要用到仿真模拟目标气球车,涉及自动紧急制动系统(autonomous emergency braking,aeb),自适应巡航控制(adaptive cruise control,acc)等测试项,对于rlc感知识别测试,也需要用到真车或者各类假目标车。

125.在一些相关技术中,采用各类型的仿真气球车进行adas的功能测试,仿真气球车基于柔性充气材料制作,可以减轻碰撞时对测试车的损坏。但是,采用气球车作为待测目标,只能采用外力拉动来模拟目标移动,无法自行移动或者沿着一定预定轨迹按照测试方案移动,测试效率低,只能进行简单轨迹运动;气球车充气后外表模型会固化,无法变换形态和体积,而aeb/acc等adas功能的全量测试需要基于不同的前方目标进行,就需要购买新的其他种类的气球车,导致测试效率低,测试成本高;气球车无法对全量各类型机动车目标进行模拟测试,可能需要通过各种不同实车进行道路补充测试;并且,模拟目标车上无法安装rlc传感器,也未提供rlc等智能感知传感器的模拟实车的灵活布置方案,从而不能进行在有传感器干扰下的功能及感知测试。

126.另一些相关技术提供的无人驾驶智能测试车辆,其组成包括微处理器、距离检测器、拍摄装置等,通过各个模块的配合使用,可以丰富目前无人驾驶的测试信号。但是,该种测试车仅包括各个虚拟模块,并未对测试车的结构做具体的设计;并且,模拟目标车不能根据测试需求灵活改变形态和体积,任务兼容性差;此外,未提供灵活组合方案,不可供全量机动车目标的rlc感知识别测试和adas功能测试;针对各类型乘用车和商用车未提供灵活的rlc传感器测试布置方案。

127.并且,相关技术中提供的模拟目标车和数据采集测试车,并未考虑碰撞保护功能,没有在待测传感器或者干扰传感器的外围附近安装被动或主动的碰撞保护装置,无法在碰撞的过程中保护行人、待测传感器以及被测车辆。

128.本技术实施例提供一种三轮平台、四轮平台、多轮平台和测试系统,旨在解决相关技术中的如上技术问题。

129.下面以具体地实施例对本技术的技术方案以及本技术的技术方案如何解决上述技术问题进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。

130.以下参考附图和具体的实施例对本技术提供的三轮平台进行具体的描述。

131.图1为本技术一实施例提供的三轮平台处于三轮形态时的结构示意图,图2为本技术一实施例提供的三轮平台处于三轮形态时的另一视角的结构示意图。参考图1和图2所示,本技术实施例提供一种三轮平台100,包括依次连接的车头总成11、车身总成12和车尾总成13,车头总成11和车尾总成13可以分别连接在车身总成12的前侧和后侧。

132.需要说明的是,本技术实施例的各附图中,前后方向指的是附图中y轴的延伸方向,y轴的正方向为后,左右方向指的是附图中x轴的延伸方向,x轴的正方向为右,上下方向指的是附图中z轴的延伸方向,z轴的正方向为上。

133.其中,车身总成12可以包括车身主体121。车头总成11可以包括车头主体111、前轮臂112和前轮组件113,车头主体111连接在车身主体121的前侧,前轮组件113通过前轮臂112连接在车头主体111上。车尾总成13可以包括车尾主体131、后轮臂132和后轮组件133,车尾主体131可以连接在车身主体121的后侧,后轮组件133通过后轮臂132连接在车尾主体131上,后轮组件133和后轮臂132的数量可以为两个,两个后轮臂132分别连接在车尾主体131的左右两侧,从而实现具有一个前轮组件113和两个后轮组件133的三轮平台100。

134.图3为本技术一实施例提供的三轮平台处于三轮形态时的爆炸示意图,图4为图3基础上进一步爆炸的示意图。参考图3和图4所示,车头主体111可以绕着第一转轴r1和车身主体121转动连接,第一转轴r1沿着上下方向延伸,使得车头主体111可以相对于车身主体121实现左右摆动,从而使得三轮平台100可以实现车头总成11的左右转向,以使三轮平台100在进行三轮摩托或三轮厢式摩托的目标仿真时,可以实现车头的转向功能。

135.车身主体121上可以设置有固定销1211,固定销1211设置在车身主体121的左右两侧,且靠近车头主体111设置,固定销1211用来固定车身主体121和车头主体111,以限制车头主体111不能相对于车身主体121左右转动。

136.前轮臂112可以绕着第二转轴r2和车头主体111转动连接,第二转轴r2的方向垂直于第一转轴r1的方向,使得前轮臂112可以相对于车头主体111实现上下摆动,即调整前轮臂112的俯仰角度。

137.前轮臂112可以包括转动模块1121、伸缩板1122和紧固件1123,转动模块1121用来和车头主体111转动连接,伸缩板1122套接在转动模块1121上的伸缩槽11211内,伸缩板1122可以在伸缩槽11211内滑动,以调整前轮臂112的长度,紧固件1123安装在转动模块1121上且靠近伸缩槽11211设置,用来在伸缩板1122调整到预设长度后固定伸缩板1122,即紧固伸缩板1122的伸出长度。

138.具体地,车头主体111的左侧壁和右侧壁上可以开设有第一转动孔1111,转动模块1121的左右两侧设置有凸出的第一转动轴11121,转动模块1121设置在车头主体111的左侧壁和右侧壁之间,且第一转动轴11212设置在第一转动孔1111内,以使转动模块1121可以相对于车头主体111上下转动。车头主体111的左侧壁和右侧壁上还可以开设第一限位孔1112,转动模块1121的左右两侧设置有凸出的第一限位轴11213,第一限位孔1112呈圆弧形延伸,第一限位轴11213安装在第一限位孔1112内,以限制转动模块1121相对于车头主体111的转动范围,即限制前轮臂112的俯仰角度。第一限位孔1112可以呈1/4圆弧,圆弧的中心为第一转动孔1111的圆心,圆弧的两端分别位于第一转动孔1111的前方和下方。

139.前轮组件113包括车轮1131、转动电机1132、摆动电机1133和摆动基座1134,摆动基座1134安装在伸缩板1122的端部,摆动电机1133集成嵌入式安装在摆动基座1134内,转动电机1132安装在摆动电机1133上,车轮1131可拆卸套设在转动电机1132上。转动电机1132用来驱动车轮1131转动,摆动电机1133可带动转动电机1132摆动以实现车轮1131的左右摆动,车轮1131与转动电机1132可拆卸连接,便于更换不同大小的车轮,以用于模拟真实的不同规格车辆的车轮大小。

140.车头总成11还包括车把114,两个车把114分别连接在车头主体111上且呈左右对称设置,车把114例如可以连接在车头主体111的上表面上,两个车把114分别作为左车把和右车把,以在进行目标仿真时供测试人员握持。车把114可以和车头主体111转动连接,以便于将车把114转动至前后方向延伸,以便于收纳时缩小空间。

141.车头总成11上还设置有挡泥板1124,挡泥板1124安装在伸缩板1122上且罩设在车轮1131的上方。

142.车身总成12还可以包括脚踏组件122,两个脚踏组件122分别转动连接在车身主体121的左右两侧,以在目标仿真时为测试人员提供左右脚踏位置。脚踏组件122可以包括伸长杆1221和脚踏板1222,伸长杆1221铰接在车身主体121上,伸长杆1221的长度可调整,以适应于不同高度的模拟,伸长杆1221可以旋转至与车身主体121的前后方向一致,以减小体积,脚踏板1222铰接在伸长杆1221的端部,脚踏板1222可折叠并收纳于伸长杆1221上的容置槽12211内,以减小体积。

143.车尾主体131可以绕着第三转轴r3和车身主体121转动连接,第三转轴r3沿着左右方向延伸,使得车尾主体131可以相对于车身主体121实现上下摆动,从而调整后轮臂132的俯仰角度。车尾主体131相对于车身主体121的夹角可以通过销(图中未示出)来固定。

144.具体地,车身主体121的左侧壁和右侧壁上可以设置第二转动孔1212,车尾主体131的左右两侧设置有凸出的第二转动轴1311,车尾主体131安装在车身主体121的左侧壁和右侧壁之间,第二转动轴1311安装在第二转动孔1212内,以使车尾主体131可以相对于车身主体121上下转动。车身主体121的左侧壁和右侧壁上还设置有第二限位孔1213,车尾主体131的左右两侧还设置有凸出的第二限位轴1312,第二限位孔1213呈圆弧形延伸,第二限

位轴1312安装在第二限位孔1213内,以限制车尾主体131相对于车身主体121的转动范围,即限制后轮臂132的俯仰角度。第二限位孔1213可以呈1/4圆弧,圆弧的中心为第二转动孔1212的圆心,圆弧的两端分别位于第二转动孔1212的后方和下方。

145.两个后轮臂132可以分别连接在车尾主体131的左右两侧,后轮臂131绕着第四转轴r4和车尾主体131转动连接,第四转轴r4垂直于第三转轴r3,通过转动后轮臂131可以改变左右两个后轮臂132之间的夹角和距离,通过螺钉预紧可以固定后轮臂131与车尾主体131。

146.后轮臂132可以包括套筒1321和支撑杆1322,套筒1321和车尾主体131转动连接,支撑杆1322套接在套筒1321内,支撑杆1322的端部和后轮组件133转动连接。支撑杆1322可以在套筒1321内伸缩并通过销紧固,以调整后轮臂132的长度,便于模拟真实车辆的不同长度的后轮臂。

147.两个后轮组件133分别连接在两个后轮臂132的端部,后轮组件133可以绕着第五转轴r5和后轮臂131转动连接,第五转轴r5平行于第四转轴r4,通过调整后轮组件133和后轮臂131之间的夹角,可以实现调整后轮组件133相对于地面的角度以更好地便于车辆行驶。

148.后轮组件133可以包括车轮1331、轮毂电机1332和可调轴1333,可调轴1333连接在支撑杆1322的端部,轮毂电机1332套接在可调轴1333上,车轮1331可拆卸套接在轮毂电机1332上。可调轴1333的延伸方向及第五转轴r5的延伸方向,用来调整车轮1331和支撑杆1322之间的夹角大小,轮毂电机1332用来驱动车轮1331转动。车轮1331与轮毂电机1332可拆卸连接,便于更换不同大小的车轮,以用于模拟真实的不同规格车辆的车轮大小。

149.本技术实施例中,车头主体111的前侧和车身主体121的后侧均设置有传感器安装位141。传感器安装位141用来安装雷达、摄像机、激光雷达等各类传感器或探测装置,以满足目标仿真测试时传感器或探测装置的安装需求。

150.三轮平台100包括两个后轮臂132呈夹角设置的三轮形态,如图1和图2所示。图5为本技术一实施例提供的三轮平台处于二轮形态时的结构示意图。参考图5所示,三轮平台100还包括两个后轮臂132并拢设置的二轮形态。通过控制两个后轮臂132相对于车尾主体131转动,以改变两个后轮臂132之间的夹角,实现三轮平台100在三轮形态和二轮形态之间的切换。

151.图6为本技术一实施例提供的仿真三轮摩托的结构示意图,图7为本技术一实施例提供的仿真二轮摩托的结构示意图。参考图6和图7所示,车身主体121的下方设置有可充气球123。可充气球123充气后,三轮形态的三轮平台100可以构成仿真三轮摩托51,二轮形态的三轮平台100可以构成仿真二轮摩托52。可充气球123不充气时,可以回收至车身主体121内,以缩小体积。车身主体121下方弹出气球后,整体形态与实车类似,测试人员可以骑乘在车身主体121上,车头主体111的前侧和车身主体121的后侧的传感器安装位141上可集成安装各类rlc传感器,以进行干扰下的先进驾驶辅助系统adas感知测试。

152.图8为本技术一实施例提供的厢式摩托气球的结构示意图,图9为本技术一实施例提供的仿真三轮厢式摩托的结构示意图。参考图8和图9所示,在三轮形态的三轮平台100上加装厢式摩托气球41,可以构成仿真三轮厢式摩托53,实现三轮厢式摩托车的模拟。

153.本技术实施例中,三轮平台100还包括远程控制模块(图中未示出),远程控制模块

和转动电机1132、轮毂电机1332通信连接,用于控制转动电机1132和轮毂电机1332中的其中一个或者两个启停。从而,可以实现远程控制前轮和/或后轮作为驱动轮,驱动三轮平台100沿着预定轨迹行驶。其中,转动电机1132和轮毂电机1332在此处仅为示例,也可以通过其他驱动装置来实现对三轮平台100的驱动。

154.本技术实施例提供的三轮平台,通过设置两个后轮臂相对于车尾主体转动连接,使得两个后轮臂可以并拢设置或者呈夹角设置,使三轮平台具有二轮形态和三轮形态,可以实现二轮摩托和三轮摩托的目标仿真;并且,前轮臂相对于车头主体转动连接,车尾主体相对于车身主体转动连接,使得前轮臂、后轮臂相对于车身主体的俯角可以调节,且可伸缩的前轮臂、后轮臂的长度可以调节,因此可以实现不同轴距、不同高度的三轮摩托和二轮摩托的模拟。

155.在本技术的另外一些实施例中,三轮平台100除了可以呈现出上述三轮形态和二轮形态外,还可以具有其它形态的变形。图10a、图10b、图10c为本技术一实施例提供的三轮平台的变形形态示意图。参考图10a、图10b、图10c,在两个后轮臂132并拢设置的基础上,还可以将两个车把114和两个脚踏组件122分别转动至前后方向,即减小体积的收回状态,以及将车头主体111转动至车身主体121的正前方并采用固定销1211固定。这样设置后的三轮平台100,可以作为具有四轮或者多轮的车辆的车轮组成部分。

156.具体地,结合前述描述可知,前轮臂112可以绕着第二转轴r2相对于车头主体111上下摆动,且前轮臂112自身可伸缩,车尾主体131可以绕着第三转轴r3相对于车身主体121上下摆动,且后轮臂132自身可伸缩,因此,通过调整前轮臂112、后轮臂132的转动角度和伸缩长度,可以改变前轮臂112、后轮臂132相对于车身主体121的俯角,车身主体121相对于地面的高度、车辆的轴距等参数。

157.其中,前轮臂112相对于车头主体111上下摆动的范围受到车头主体111上的圆弧形的第一限位孔1112的制约,车尾主体131相对于车身主体121上下摆动的范围受到车身主体121上的圆弧形的第二限位孔1213的制约。图10b为三轮平台100变形过程中的一般形态,图10a和图10c为三轮平台100变形过程中的接近极限的状态。图10a中,前轮臂112和后轮臂132相对于车身主体121的俯角接近于0,图10c中,前轮臂112和后轮臂132相对于车身主体121的俯角接近于90度。

158.本技术实施例中,车头主体111的上方和车身主体121的上方均设置有气球车固定孔位142,以使得三轮平台100的上方可以安装气球车,以使三轮平台100在作为四轮平台或多轮平台中的车轮组成部分使用时,可以顺利安装气球车,以便于车辆的目标仿真模拟。

159.本技术实施例提供的三轮平台,一方面,通过调节两个后轮臂之间的夹角,可以呈现二轮形态和三轮形态,实现二轮摩托和三轮摩托的目标仿真;另一方面,由于前轮臂、后轮臂相对于车身主体的俯角可调节,且前轮臂、后轮臂的长度可以调节,因此三轮平台可以作为四轮平台或多轮平台的核心车轮组成部分,由至少两个三轮平台扩展得到四轮平台,从而可以实现四轮机动车辆的目标仿真,并实现不同轴距、不同高度的车辆的模拟。

160.以下参考附图和具体的实施例对本技术提供的四轮平台进行具体的描述。

161.图11为本技术一实施例提供的四轮平台的结构示意图,图12为本技术一实施例提供的四轮平台的爆炸示意图。参考图11和图12所示,本技术实施例提供一种四轮平台200,可以包括车身和连接在车身上的四轮组件。

162.需要说明的是,四轮组件可以包括左前轮101a、左后轮102a、右前轮101b、右后轮102b,每个车轮可以分别通过轮臂与四轮平台200的车身连接。其中,四个轮臂可以分别和车身转动连接,以使得四个轮臂相对于车身的俯角可以调节;四个轮臂均可以设置为可伸缩轮臂,以调节四轮平台200不同的车身高度及轴距;四个车轮均可更换,以适用于不同大小车轮的模拟;四个车轮上均可以设置有转动电机,以驱动车轮转动,至少部分车轮例如两个前轮上可以设置摆动电机,以驱动四轮组件转向。

163.本技术实施例中,可以设置第一三轮平台100a和第二三轮平台100b共同构成四轮平台200的四轮组件,第一三轮平台100a和第二三轮平台100b,第一三轮平台100a和第二三轮平台100b分别安装在电控平台21的左右两侧,两个传感器工装平台22分别安装在电控平台21的前后两侧。

164.第一三轮平台100a和第二三轮平台100b的形态可以参考图10a-图10c,第一三轮平台100a和第二三轮平台100b的具体结构和连接关系可以参考上述实施例提供的三轮平台100。第一三轮平台100a和第二三轮平台100b呈左右对称设置,第一三轮平台100a的前轮组件用来作为四轮平台200的左前轮101a,第一三轮平台100a的并拢的两个后轮组件用来作为四轮平台200的左后轮102a,第二三轮平台100b的前轮组件用来作为四轮平台200的右前轮101b,第二三轮平台100b的并拢的两个后轮组件用来作为四轮平台200的右后轮102b。

165.需要说明的是,四轮平台200的四轮组件也可以具有其它实现形式。示例性地,在另外一些可行的实施例中,四轮组件200可以由两个三轮平台构成,三轮平台可以由上述实施例中提供的三轮平台的结构简化后形成,仅设置车身主体、前轮臂、前轮组件、后轮臂和后轮组件,前轮组件和后轮组件的数量均为一个,前轮臂和后轮臂分别连接在车身主体的前侧和后侧,并和车身主体转动连接,以调节轮臂相对于车身主体的俯角;前轮臂和后轮臂均设置为可伸缩轮臂,且车轮可更换。

166.本技术实施例中,四轮平台200还包括电控平台21和传感器工装平台22,第一三轮平台100a和第二三轮平台100b可以分别安装在电控平台21的左右两侧,两个传感器工装平台22可以分别安装在电控平台21的前后两侧。

167.其中,电控平台21可以包括第一安装平板211和第二安装平板212,第一安装平板211前后延伸,第二安装平板212左右延伸,第二安装平板212固定在第一安装平台211的上方。第一三轮平台100a和第二三轮平台100b安装在第二安装平板212上且呈左右对称分布,两个传感器工装平台22安装在第一安装平板211上且呈前后对称分布。

168.传感器工装平台22可以包括基底221、拉伸板223、左安装板2221a、右安装板2221b、中安装板2221c,拉伸板223连接在第一安装平板211上,基底221连接在拉伸板223的远离第一安装平板211的一侧,左安装板2221a、右安装板2221b、中安装板2221c分别连接在基底221的左侧、右侧和中侧。

169.图13为本技术一实施例提供的电控平台的结构示意图。参考图13所示,第一安装平板上211开设有前后延伸的第一安装槽2111,两个第一安装槽2111在第一安装平板211上呈左右分布,传感器工装平台22通过第一安装槽2111滑动连接在第一安装平板211上,以实现调节四轮平台200整体的车身长度的目的。第二安装平板212上开设有左右延伸的第二安装槽2121,两个第二安装槽2121在第二安装平板212上呈前后分布,第一三轮平台100a和第二三轮平台100b通过第二安装槽2121滑动连接在第二安装平板212上,以改变第一三轮平

台100a和第二三轮平台100b之间的距离,实现调节四轮平台200整体的车身宽度的目的。

170.第二安装平板212的左右两端分别连接有第一安装立板213,第一安装立板213的背离第二安装平板213的一侧设置有传感器,左右两侧的第一安装立板213上均可以根据测试需求安装不同类型、数量、高度、位置的传感器。第二安装平板212可以通过第二固定器2131与第二安装平板212实现铰接,转轴方向沿前后方向延伸,且第二固定器2131可以提供弹性扭矩力。第一安装立板213在受到撞击力时,由第二固定器2131提供弹性扭矩力,使得第一安装立板213向内摆动以缓解撞击力。

171.电控平台21上还可以设置主控制器214、电源215和数据采集系统216,主控制器214、电源215和数据采集系统216并排设置,可以固定在第二安装平板212的上方且位于第二安装平板212的中部。本技术实施例中,主控制器214以控制四轮平台200整体的运动及数据采集,电源215用来给四轮平台200的整个系统供电,数据采集系统216用来采集四轮平台200上的各类传感器的数据。

172.具体地,主控制器可以用来控制转动电机、轮毂电机及摆动电机的启停,以实现四轮平台的驱动和转向,主控制器还可以控制轮臂的伸缩、轮臂相对于车身的俯角的调节等功能,以及采集传感器工装平台22上的传感器数据。可选地,四轮平台还可以设置第二远程控制控制模块,该第二远程控制模块可以与三轮平台的第一远程控制模块协同实现远程控制四轮平台的运动。可选的,该四轮平台还可以重新设置第二远程控制模块,通过该第二远程控制模块实现远程控制四轮平台的运动。

173.此外,第一安装平板211上还可以设置有牵引孔2112,用来连接拖车平台,以对四轮平台200进行平台扩展。

174.图14为本技术一实施例提供的传感器工装平台的结构示意图,图15为本技术一实施例提供的传感器工装平台的另一视角的结构示意图。参考图14和图15所示,左安装板2221a、右安装板2221b、中安装板2221c上分别设置有led阵列2222、传感器2223和安全气囊2224。

175.其中,led阵列2222可以通过控制每个阵列单元实现模拟不同形状及颜色的车灯,以达到模拟不同车辆的不同车灯的目的。传感器2223可以按照测试需求安装一个或多个,且传感器的高度和位置可以在安装板上调整,例如可以位于led阵列2222的下方。传感器2223的种类不做具体限制,除了rlc传感器外,还可以设置压力传感器等。安全气囊2224可以设置在led阵列2222和传感器2223的下方,且相对于led阵列2222和传感器2223凸出设置,以使传感器工装平台22受到撞击时,会首先碰撞安全气囊2224,安全气囊2224的数量可以为两个,分别向外和向上喷出,向上喷出的安全气囊2224可以保护led阵列2222和传感器2223,向外喷出即向着远离对应的安装板的方向,向外喷出的安全气囊2224可以保护基底221、四轮平台200本身以及用来测试的测试车或撞击的行人等。

176.基底221呈等腰梯形且等腰梯形的底边位于接近电控平台21的一侧,左安装板2221a、右安装板2221b、中安装板2221c上分别转动连接在基底221的左腰、右腰和顶边上,且转轴方向分别对应于基底221的顶边和两腰的延伸方向。不难理解,中安装板2221c用来承受来自正面的撞击力,左安装板2221a和右安装板2221b则分别用来承受来自侧面的撞击力。

177.左安装板2221a、右安装板2221b、中安装板2221c上可以分别通过第一固定器2225

转动连接在基底221上,且第一固定器2225可以提供弹性扭矩力,传感器工装平台22受到的撞击力较大时,撞击力可以推动左安装板2221a、右安装板2221b、或中安装板2221c克服第二固定器2225的弹性扭矩力并向着四轮平台200的内部转动,以达到缓解撞击力的目的。

178.对于传感器工装平台22上的三个安装板,需要说明的是,在仅模拟纯目标时,安装板可以向内折叠收起;在模拟目标车兼数据采集功能时,三个安装板可以呈竖立设置以安装传感器。

179.拉伸板223上凸出设置有第一安装滑块2231,两个第一安装滑块2231呈左右分布,第一安装滑块2231设置在第一安装槽2111内,可以在第一安装槽2111内滑动并通过销紧固连接,以实现调节四轮平台200整体的车身长度的目的。

180.图16为本技术一实施例提供的四轮平台中的两个三轮平台的结构示意图。参考图16所示,第一三轮平台100a和第二三轮平台100b呈左右分布并对称设置,参考上述实施例及图10a-图10c可以得出,左前轮臂103a、右前轮臂103b的长度及相对于车身主体的俯角可以调节,俯角的调节范围为0-90度,左后轮臂104a、右后轮臂104b的长度及相对于车身主体的俯角同样可以调节,俯角的调节范围为0-90度,从而,第一三轮平台100a和第二三轮平台100b可以达到模拟不同轴距、不同高度的车辆的目的。另外,左前轮101a、右前轮101b、左后轮102a、右后轮102b的车轮可更换,从而可以模拟真实的不同规格车辆的车轮的大小。

181.其中,左前轮101a、右前轮101b上分别设置有摆动电机,摆动电机可以带动左前轮101a、右前轮101b摆动,从而实现在四轮机动车模拟目标仿真模式中的车辆转弯。

182.需要注意的是,第一三轮平台100a中,左前轮臂103a安装在左前轮101a的右侧,两个左后轮臂104a分别安装在两个左后轮102a的右侧;第二三轮平台100b中,右前轮臂103b安装在右前轮101b的左侧,两个右后轮臂104b分别安装在两个右后轮102b的左侧。这样设置,可以避免四轮平台100转弯时轮臂对车轮造成干涉。

183.另外,两个三轮平台100的车头主体111和车身主体121上可以设置第二安装滑块(图中未示出),两个第二安装滑块呈前后分布,第二安装滑块可以位于三轮平台100的车头主体111和车身主体121的下表面上,第二安装滑块设置在第二安装槽2121内,可以在第二安装槽2121内滑动并通过销紧固连接,以实现调节四轮平台200的车身宽度的目的。

184.如上实施例所述,三轮平台100的车头主体111的上方和车身主体121的上方均设置有气球车固定孔位142,用来安装气球车,以实现四轮机动车的模拟。

185.四轮机动车的类型有多种,包括轿车、越野车、大巴、卡车、农用运输车、救护车、消防车等。本技术实施例中,以轿车、大巴和卡车为例,对四轮机动车的目标仿真模式进行描述。

186.图17为本技术一实施例提供的轿车气球的结构示意图,图18为本技术一实施例提供的仿真轿车的结构示意图。参考图17和图18所示,在上述实施例提供的四轮平台200的基础上,加装轿车气球42,可以构成仿真轿车54,实现轿车的模拟。

187.图19为本技术一实施例提供的大巴气球的结构示意图,图20为本技术一实施例提供的仿真大巴的结构示意图。参考图19和图20所示,在上述实施例提供的四轮平台200的基础上,加装大巴气球43,可以构成仿真大巴55,实现大巴的模拟。

188.图21为本技术一实施例提供的卡车气球的结构示意图,图22为本技术一实施例提供的仿真卡车的结构示意图。参考图21和图22所示,在上述实施例提供的四轮平台200的基

础上,加装卡车气球44,可以构成仿真卡车56,实现卡车的模拟。

189.对于上述三种不同的四轮机动车,它们各自具有不同的车身长度、车身宽度、车身高度、轴距、车轮型号。通过控制传感器工装平台22相对于电控平台21前后滑动,可以调节四轮平台100适应不同的四轮机动车的不同的车身长度;通过控制第一三轮平台100a和第二三轮平台100b相对于电控平台21左右滑动,可以调节四轮平台100适用于不同的四轮机动车的不同的车身宽度;通过控制前轮臂和后轮臂相对于车身主体的俯角及各自的伸长长度,可以调节四轮平台100适用于不同的四轮机动车的不同的车身高度及轴距;通过更换不同大小的车轮,可以适用于不同的四轮机动车的不同大小的车轮。

190.四轮平台200上加装气球车后,前后两侧的传感器工装平台22及左右两侧的第一安装立板211暴露在气球车的外侧,以便于满足雷达、激光雷达实车干扰的测试需求,并提高测试中的人、测试车及测试设备的安全性。

191.本技术实施例提供的四轮平台,通过使用可变形的三轮平台作为车轮组成部分,可以根据测试需求灵活改变四轮平台的形态和体积,以实现多种机动车及不同尺寸车辆的目标仿真,可以降低测试成本;通过设置电控平台,可以控制四轮平台自行移动,或者远程遥控使四轮平台沿着预定轨迹按照测试方案移动,测试效率高;通过设置传感器工装平台,以装载rlc等智能感知传感器,从而进行在有传感器干扰下的功能及感知测试;传感器工装平台上设置的气囊,以及安装板的可折叠功能,可以提高测试中的人、测试车及设备的安全性。

192.以下参考附图和具体的实施例对本技术提供的多轮平台进行具体的描述。

193.图23为本技术一实施例提供的多轮平台的结构示意图,图24为本技术一实施例提供的多轮平台的另一视角的结构示意图。参考图23和图24所示,本技术实施例提供一种多轮平台300,可以包括拖车平台31和四轮平台200,拖车平台31可拆卸连接在四轮平台200的后侧,四轮平台200可以作为多轮平台300的核心驱动和控制部分,拖车平台31则用来为四轮平台200增加车身长度和车轮数量,以扩展形成多轮平台300。

194.图25为本技术一实施例提供的多轮平台的爆炸示意图,图26为本技术一实施例提供的拖车平台的爆炸示意图。参考图26所示,拖车平台31可以包括拖车基体311、车板套筒312、伸长板313以及拖车车轮组件。伸长板313、车板套筒312、拖车基体313依次连接在四轮平台200的后侧,拖车车轮组件连接在拖车基体313的下方,以支撑拖车基体313。

195.拖车车轮组件的车轮数量至少为两个,分别设置在拖车基体313下方的左右两侧。拖车车轮组件可以设置驱动电机,以为多轮平台300的行驶提供动力,或者,拖车车轮组件可以仅作为从动车轮,在四轮平台200的带动下实现转动。本技术实施例中,拖车车轮组件可以由第三三轮平台100c、第四三轮平台100d构成,第三三轮平台100c、第四三轮平台100d通过安装板3111分别安装在拖车基体311的左右两侧。

196.其中,车板套筒312固定连接在拖车基体311的前侧,伸长板313套接在车板套筒312内,伸长板313可以在车板套筒312内前后移动并通过相应的固定器固定伸长的长度,以调节拖车平台31的车长。伸长板313上设置有牵引柱3131,牵引柱3131位于伸长板313的底面且靠近伸长板313的前端设置,牵引柱313安装在电控平台21的第一安装平板211上的牵引孔2112内,牵引柱313用来给拖车平台31提供牵引力和转向动力。

197.四轮平台200上的电控平台21可以作为多轮平台300整体的电控平台,除了四轮平

台200前侧和后侧的两个传感器工装平台22外,拖车基体311的后侧还可以安装传感器工装平台22。

198.另外,车板套筒312的左右两侧连接有第二安装立板314,第二安装立板314和车板套筒312可以通过固定器转动连接,转轴沿着前后方向延伸,固定器可以提供弹性扭矩力,第二安装立板314的背离车板套筒312的一侧安装有传感器和气囊。

199.不难理解,由于拖车平台31高于四轮平台200,安装在拖车平台31后侧的传感器工装平台22及安装在车板套筒312左右两侧的第二安装立板314,均位于车板套筒312和伸长板313的下方。而四轮平台200上的传感器工装平台22和第一安装立板214均位于第一安装平板211和第二安装平板212的上方。从而,多轮平台300上的多个用来安装传感器的安装板的高度基本上一致。

200.图27为本技术一实施例提供的拖车平台内的两个三轮平台的结构示意图。参考图27所示,第三三轮平台100c和第四三轮平台100d的形态可以参考图10a-图10c,第三三轮平台100c和第四三轮平台100d的具体结构和连接关系可以参考上述实施例。

201.第三三轮平台100c和第四三轮平台100d呈左右对称设置,共同用来支撑拖车平台31。需要注意的是,第三三轮平台100c中,左轮臂均安装在左车轮的右侧,第四三轮平台100d中,右轮臂均安装在右车轮的左侧,以避免多轮平台300转弯时轮臂对车轮造成干涉。

202.图28为本技术一实施例提供的拖车气球的结构示意图,图29为本技术一实施例提供的仿真拖车的结构示意图。参考图28和图29所示,在具有拖车平台31和四轮平台200的多轮平台300上加装拖车气球45,可以构成仿真拖车57,其中,拖车气球45的拖车头451安装在四轮平台200上,拖车气球45的集装箱452安装在拖车平台31,从而,可以实现对大型拖车的模拟。

203.多轮平台300上加装拖车气球45后,拖车前后两侧的传感器工装平台22、前部左右两侧的第一安装立板211、后部左右两侧的第二安装立板314均暴露在气球车的外侧,而四轮平台200的后侧的传感器工装平台22,可以在仿真拖车57进行转弯时,暴露在外侧,以便于满足雷达、激光雷达实车干扰的测试需求,并提高测试中的人、测试车及测试设备的安全性。

204.本技术实施例提供的多轮平台,通过在四轮平台的基础上增加具有两个可变形三轮平台的拖车平台作为扩展,从而可以实现对大型拖车目标的模拟;多轮平台的前后两侧安装有传感器工装平台,左右两侧设置有用来安装传感器的可折叠安装立板,从而可以实现全方位的传感器感知测试。

205.综合上述三轮平台、四轮平台、多轮平台三个实施例可知,本技术提供的用于智能驾驶测试的测试车,可以视作以可变形的三轮平台作为基础,按照由小到大、由简单到复杂的顺序,以进行不同的变换。三轮平台自身可以变形出二轮形态和三轮形态,以实现二轮机动车和三轮机动车的模拟测试;以两个三轮平台作为车轮组件,增加电控平台和传感器工装平台,可以扩展形成四轮平台,以实现四轮机动车的模拟测试;在四轮平台的基础上,再增加两个三轮平台作为拖车的车轮,并增加拖车平台,可以扩展形成多轮平台,以实现拖车的模拟。

206.需要说明的是,本技术提供的用于智能驾驶测试的测试车,也可以视作以多轮平台作为基础,按照由大到小、由复杂到简单的顺序,对多轮平台进行拆分,以进行不同的变

换。多轮平台自身可以实现拖车的模拟;用来模拟拖车的多轮平台,可以拆分成拖车平台和四轮平台,拖车平台可以拆分出拖车基体、车板套筒、伸长板构成的车身以及由两个可变形的三轮平台构成的拖车车轮;用来模拟四轮机动车的四轮平台,可以拆分出电控平台、传感器工装平台和两个可变形的三轮平台,可变形的三轮平台为测试车的核心构件;三轮平台自身可以变形出二轮形态和三轮形态,用来模拟二轮机动车和三轮机动车。

207.以下参考附图和具体的实施例对本技术提供的测试系统进行具体的描述。

208.图30为本技术一实施例提供的测试系统的结构示意图。参考图30所示,本技术实施例提供一种测试系统,包括上述实施例提供的三轮平台100、四轮平台200、多轮平台300以及多种气球车400。

209.不同车型的仿真目标气球车400可以根据目标识别跟踪测试的需求来定制,并可适配安装于上述不同的平台上,构成不同类型的仿真测试车500。气球车400可以包括厢式摩托气球41、轿车气球42、大巴气球43、卡车气球44和拖车气球45等。仿真测试车500可以包括仿真三轮摩托51、仿真二轮摩托52、仿真三轮厢式摩托53、仿真轿车54、仿真大巴55、仿真卡车56、仿真拖车57等。

210.本技术实施例提供的测试系统,一方面,测试系统集成了传感器、可调节传感器工装及气球车,可同时作为目标车及数据采集车,即一平台两用双向感知,可进行在有传感器干扰下的不同目标识别及adas功能测试;另一方面,可以根据目标感知测试及adas功能测试要求进行模块化扩展,可根据不同目标车型需求,改变前后轮轴距、车身宽度、车身高度、车身长度等参数,结合对应的目标气球车,构建不同机动车目标;并且,通过结合不同的子系统(三轮平台、拖车平台、传感器工装平台、电控平台等),并伸缩和变形相关子系统的部件,可构建相同类型不同尺寸的目标,适应性好。测试系统内设置有控制器,可以远程遥控操作,使测试平台自主移动或者基于一定的预定轨迹行驶。再一方面,在不同运动平台的相应位置布置了不同的可灵活变形和安装的传感器工装平台,可以模拟现实车辆的不同感知传感器的安装的数量、种类、高度、位置的要求,以适应rlc实车干扰测试需求;传感器工装平台上的安装板可实现向内折叠并在弹性作用力下向外弹出,并集成了安全气囊,结合气球车,可以提高测试中的人、测试车及设备安全性。

211.本技术提供的三轮平台、四轮平台、多轮平台或者测试系统,可以包括驱动模块,驱动模块用于实现对该三轮平台、该四轮平台、该多轮平台或者该测试系统的驱动,示例性地,该驱动模块可以是安装在三轮平台内的电机,如转动电机,轮毂电机,摆动电机等。

212.本技术提供的三轮平台、四轮平台、多轮平台或者测试系统,还可以包括远程控制模块,以实现对该三轮平台、该四轮平台、该多轮平台或者该测试系统的远程控制,示例性地,实现远程控制该三轮平台、该四轮平台、该多轮平台或者该测试系统沿着预定轨迹行驶。可选地,远程控制模块与该三轮平台、该四轮平台、该多轮平台或者该测试系统上的主控制器通信连接,以实现远程控制该三轮平台、该四轮平台、该多轮平台或者该测试系统的运动。

213.此外,本技术提供的三轮平台、四轮平台、多轮平台或者测试系统的车轮可更换,以便于模拟真实的不同规格车辆的车轮大小;车轮上的轮胎也可以更换,及时更换测试后发生磨损的轮胎,有利于降低整体测试成本。

214.以下参考附图和具体的实施例对本技术提供的目标测试系统的构建方法进行具

体的描述。

215.图31为本技术一实施例提供的四轮平台原理示意图的侧视图,图32为本技术一实施例提供的四轮平台原理示意图的俯视图。参考图31和图32所示,本技术实施例提供一种目标测试系统的构建方法,应用于上述实施例提供的四轮平台200,四轮平台200包括左前轮101a、右前轮101b、两个左后轮102a和两个右后轮102b,左前轮101a、右前轮101b、左后轮102a、两个右后轮102b分别通过左前轮臂103a、右前轮臂103b、左后轮臂104a、右后轮臂104b与四轮平台200的车身连接。

216.该方法可以包括以下步骤:

217.首先,主控制器对四轮平台200进行检查,检查项目可以包括:检测左前轮臂103a的长度l1a与右前轮臂103b的长度l1b是否相等,检测左后轮臂104a的长度l2a与右后轮臂104b的长度l2b是否相等;检测左前轮臂103a相对于车身的俯角与右前轮臂103b相对于车身的俯角是否一致;检测左后轮臂104a相对于车身的俯角与右后轮臂104b相对于车身的俯角是否一致;检测左前轮101a和右前轮101b的转向角是否均朝向正前方;检测两个左后轮臂104a和两个右后轮臂104b是否平行。

218.当上述所有检查项目的检测结果均为“是”时,进行下一步控制操作;否则,对对应的检查项目进行调试,直到检测结果均为“是”。

219.然后,根据待测试目标车的尺寸设置输入量:车身高度h、轴距l、车头长度l4、前悬长度l5。其中,待测试目标车指的是待测试的四轮机动车,例如轿车、大巴、卡车等目标车,根据待测试目标车得到这四项数据后,将这些数据作为输入量输入到主控制器中。

220.然后,将上述四个输入量车身高度h、轴距l、车头长度l4、前悬长度l5以及已知量车身长度l3代入到公式一、公式二和公式三中:

221.l=l3 l1cosθ1 l2cosθ2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式一

222.h=l1sinθ1=l2sinθ2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式二

223.l5=l4-l1cosθ1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式三计算得出控制变量:前轮伸长量l1,后轮伸长量l2,前轮俯角θ1,后轮俯角θ2。

224.接下来,主控制器控制四轮平台200内的两个三轮平台100各自的前轮臂112相对于车头主体111转动,车尾主体131相对于车身主体121转动,前轮臂112伸缩,后轮臂132伸缩,直至达到前轮伸长量l1、后轮伸长量l2、前轮俯角θ1、后轮俯角θ2,从而可以达到车身高度h、轴距l、车头长度l4、前悬长度l5。

225.最后,在上述达到了车身高度h、轴距l、车头长度l4、前悬长度l5的四轮平台200上,安装待测试目标车的气球车,即可以构成待测试目标车的目标仿真整车。

226.在上述步骤的基础上,主控制器可以对整车实现转向控制调试,具体地,主控制器可以控制左前轮101a和右前轮101b上的摆动电机进行转向。

227.在上述步骤的基础上,目标测试系统的构建方法还包括:主控制器对整车进行驱动控制调试,具体可以包括以下步骤:

228.检测包括四轮平台和气球车的整车重量m;

229.比较整车重量m和第一预设重量m1、第二预设重量m2:

230.若整车重量m不大于第一预设重量m1,则控制位于左侧的左后轮102a和位于右侧的右后轮102b进行驱动;

231.若整车重量m大于第一预设重量m1且不大于第二预设重量m2,则控制两个左后轮102a和两个右后轮102b进行驱动;

232.若整车重量m大于第二预设重量m2,则控制左前轮101a、右前轮101b、两个左后轮102a和两个右后轮102b进行驱动。

233.本技术实施例提供的目标测试系统的构建方法,通过控制三轮平台的前后轮俯角及前后轮臂的长度,可以实现对四轮平台的车身高度、轴距、车头长度、前悬长度的调节,从而控制四轮平台实现不同尺寸的待测试目标车的目标仿真。并且,该方法结合了四轮平台的自检方法,可以提高四轮平台的控制精确性;以及结合了基于整车重量不同时的驱动轮数量的控制策略,可以根据整车重量控制不同的车轮进行驱动,可以提高四轮平台的驱动灵活性,延长四轮平台的使用寿命。

234.通过本技术公开的目标测试系统的构建方法实现对平台或者测试系统的搭建,都属于本技术的保护范围。

235.以下参考附图和具体的实施例对本技术提供的四轮平台的防撞控制方法进行具体的描述。

236.继续参考图31和图32所示,本技术实施例还提供一种四轮平台的防撞控制方法,应用于如上所述的四轮平台200,四轮平台200包括左前轮101a、右前轮101b、两个左后轮102a和两个右后轮102b,左前轮101a、右前轮101b、左后轮102a、两个右后轮102b分别通过左前轮臂103a、右前轮臂103b、左后轮臂104a、右后轮臂104b与四轮平台200的车身连接,四轮平台200的前后分别设置有两个传感器工装平台22,传感器工装平台22包括左安装板2221a、右安装板2221b、中安装板2221c。

237.以前轮驱动,且碰撞发生在四轮平台的前侧为例,该防撞控制方法可以包括:

238.检测碰撞引爆的安全气囊的位置及安全气囊所在的安装板上的传感器测量的压力值;

239.当安全气囊未引爆时,主控制器不做任何动态控制;

240.当安全气囊引爆时,根据引爆的安全气囊的位置和传感器测量的压力值,主控制器可以控制前轮臂缩短或控制前轮臂缩短并控制前轮反向转动:

241.引爆的安全气囊包括中安装板2221c上的安全气囊时(中安装板2221c上的安全气囊被引爆,或者中安装板2221c和左安装板2221a上的安全气囊被引爆,或者中安装板2221c和右安装板2221b上的安全气囊被引爆,或者中安装板2221c、左安装板2221a、右安装板2221b上的安全气囊被引爆),若中安装板2221c上的传感器测量的压力值fn3不大于预设阈值f0,则控制左前轮臂103a和右前轮臂103b缩短;若中安装板2221c上的传感器测量的压力值fn3大于预设阈值f0,则控制左前轮臂103a和右前轮臂103b缩短,以及左前轮101a和右前轮101b反转;

242.引爆的安全气囊位于左安装板2221a上时,若左安装板2221a上的传感器测量的压力值fn1不大于预设阈值f0,则控制左前轮臂103a缩短;若传感器测量的压力值fn1不大于预设阈值f0,则控制左前轮臂103a缩短,以及左前轮101a反转;

243.引爆的安全气囊位于右安装板2221b上时,若右安装板2221b上的传感器测量的压力值fn2不大于预设阈值f0,则控制右前轮臂缩短;若传感器测量的压力值fn2大于预设阈值f0,则控制右前轮臂103b缩短,以及右前轮101b反转。

244.需要说明的是,主控制器控制轮臂缩短时,可以控制轮臂以最快的速度缩短。

245.本技术实施例提供的四轮平台的碰撞保护控制方法,当碰撞发生时,主控制器根据不同位置压力传感器的检测值和相关位置气囊的引爆情况,通过控制轮臂缩短和车轮反转,来调节碰撞部位附近的车身长度,从而可以减少碰撞过程的传感器及驱动设备损坏。

246.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。