1.本发明涉及自动化设备的技术领域,更具体地说,是涉及一种新型保险片组装机。

背景技术:

2.保险片的生产组装线中,需要将保险片装入到下壳,然后再将上壳盖合到下壳上的,然而,现有的保险片组装生产线中都是采用人手将保险片装入到上壳和下壳上的,人手操作较为麻烦,费时又费力,大大降低了生产效率,生产质量难以保证,不利于生产。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供一种新型保险片组装机。

4.为实现上述目的,本发明提供了一种新型保险片组装机,包括用于下壳供料的下壳供料机构,用于下壳上料并将下壳放上旋转式送料机构的定位治具上的下壳上料机构,用于上壳供料的上壳供料机构,用于上壳上料并将上壳装上下壳的上壳上料组装机构,用于进行工位转换的旋转式送料机构,用于将成品从定位治具中移出以实现成品卸料的成品卸料机构,用于保险片供料的保险片供料机构,用于保险片上料并将保险片装上下壳的保险片上料组装机构,用于将上壳和下壳焊接在一起的超声波焊接机构,用于将焊锡焊入到保险片的中部孔位中的焊锡机构,以及用于对保险片进行清洗和消磁的保险片清洗消磁机构,所述旋转式送料机构的转盘边缘均匀布置有若干个用于定位放置下壳的定位治具,所述下壳上料机构、保险片上料组装机构、上壳上料组装机构、超声波焊接机构和成品卸料机构以旋转式送料机构为中心沿着旋转式送料机构的旋转方向依次布置,所述下壳上料机构位于旋转式送料机构的下壳上料工位,所述保险片上料组装机构位于旋转式送料机构的保险片组装工位,所述上壳上料组装机构位于旋转式送料机构的上壳组装工位,所述超声波焊接机构位于旋转式送料机构的超声波焊接工位,所述成品卸料机构位于旋转式送料机构的成品下料工位,所述上壳供料机构位于上壳上料组装机构的上料工位,所述下壳供料机构位于下壳上料机构的上料工位,所述保险片供料机构位于保险片上料组装机构的上料工位,所述焊锡机构和保险片清洗消磁机构沿着保险片供料机构的送料方向依次布置于保险片供料机构的输送路径上。

5.与现有技术相比,本发明的有益效果在于:

6.本发明的结构简单、新颖,设计合理,可实现保险片、上壳和下壳的自动化组装作业,自动化程度高,替代了人手操作,大大提高了生产效率,可满足企业的规模化生产需求。

附图说明

7.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

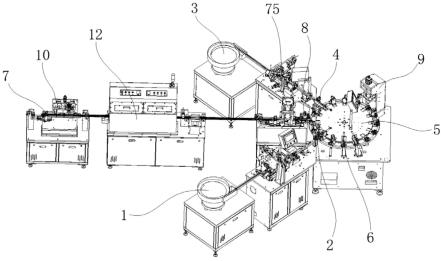

8.图1是本发明实施例提供的结构示意图;

9.图2是本发明实施例提供的下壳供料部位的结构示意图;

10.图3是本发明实施例提供的下壳供料部位的部分零件的结构示意图;

11.图4是本发明实施例提供的下壳错位分料装置或下壳错位分料装置的结构示意图;

12.图5是本发明实施例提供的第二下壳输送轨道部位的结构示意图;

13.图6是本发明实施例提供的下壳翻转移送装置部位的结构示意图;

14.图7是本发明实施例提供的上壳上料组装机构或下壳上料组装机构的结构示意图;

15.图8是本发明实施例提供的焊锡机构部位的结构示意图;

16.图9是本发明实施例提供的送锡部位的结构分解图;

17.图10是本发明实施例提供的焊锡机构部位的背部结构示意图;

18.图11是本发明实施例提供的锡料焊接部分的放大示意图;

19.图12是本发明实施例提供的保险片清洗消磁机构的结构示意图;

20.图13是本发明实施例提供的保险片冲切部位的结构示意图;

21.图14是本发明实施例提供的冲切装置的分解示意图;

22.图15是本发明实施例提供的保险片推料部位的结构放大图;

23.图16是本发明实施例提供的保险片上料组装机构的结构示意图;

24.图17是本发明实施例提供的保险片上料组装部位的部分零件的结构示意图;

25.图18是本发明实施例提供的上壳供料部位的结构示意图;

26.图19是本发明实施例提供的上壳供料部位的部分零件的结构示意图;

27.图20是本发明实施例提供的第二上壳输送轨道部位的放大示意图一;

28.图21是本发明实施例提供的第二上壳输送轨道部位的放大示意图二;

29.图22是本发明实施例提供的上壳印字机构或下壳印字机构的结构示意图;

30.图23是本发明实施例提供的上壳印字检测机构或下壳印字检测机构的结构示意图;

31.图24是本发明实施例提供的旋转式送料机构部位的结构示意图;

32.图25是本发明实施例提供的转盘与定位治具的分解示意图;

33.图26是本发明实施例提供的转盘与凸轮分割器的分解示意图;

34.图27是本发明实施例提供的成品空料检测机构或下壳空料检测机构的结构示意图;

35.图28是本发明实施例提供的保险片空料检测机构的结构示意图;

36.图29是本发明实施例提供的组装高度检测机构的结构示意图;

37.图30是本发明实施例提供的第一电阻测试机构或第二电阻测试机构的结构示意图;

38.图31是本发明实施例提供的成品卸料机构、第一不良品排料机构或第二不良品排料机构的结构示意图;

39.图32是本发明实施例提供的超声波焊接机构的结构示意图;

40.图33是本发明实施例提供的焊接高度检测机构的结构示意图;

41.图34是本发明实施例提供的焊接高度检测机构的分解示意图。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.请参考图1至图34,本发明的实施例提供了一种新型保险片组装机,包括用于下壳供料的下壳供料机构1,用于下壳上料并将下壳放上旋转式送料机构5的定位治具52上的下壳上料机构2,用于上壳供料的上壳供料机构3,用于上壳上料并将上壳装上下壳的上壳上料组装机构4,用于进行工位转换的旋转式送料机构5,用于将成品从定位治具52中移出以实现成品卸料的成品卸料机构6,用于保险片供料的保险片供料机构7,用于保险片上料并将保险片装上下壳的保险片上料组装机构8,用于将上壳和下壳焊接在一起的超声波焊接机构9,用于下壳印字的下壳印字机构76、用于检测下壳的印字质量的下壳印字检测机构77、用于上壳印字的上壳印字机构78,用于检测上壳的印字质量的上壳印字检测机构79,用于将焊锡焊入到保险片的中部孔位中的焊锡机构10,以及用于对保险片进行清洗和消磁的保险片清洗消磁机构12,下面将对各个组成部分的结构及其工作原理进行说明。

44.优选的,旋转式送料机构5可以包括转盘51、中间托板53、凸轮分割器54和送料旋转电机55,送料旋转电机55的输出轴通过传动组件(如皮带 皮带轮)与凸轮分割器54的输入部位传动连接,转盘51的底部中心与凸轮分割器54的输出部位相连接,中间托板53位于转盘51上方,中间托板53的底部与凸轮分割器54固定连接,转盘51边缘均匀布置有十六个用于定位放置下壳的定位治具52。当然,在其他实施例中,定位治具52的数量可根据用户实际设置的工位数量变动,非本实施例危险。

45.下壳上料机构2、保险片上料组装机构8、上壳上料组装机构4、超声波焊接机构9和成品卸料机构6以旋转式送料机构5为中心沿着旋转式送料机构5的旋转方向依次布置,下壳上料机构2位于旋转式送料机构5的下壳上料工位,保险片上料组装机构8位于旋转式送料机构5的保险片组装工位,上壳上料组装机构4位于旋转式送料机构5的上壳组装工位,超声波焊接机构9位于旋转式送料机构5的超声波焊接工位,成品卸料机构6位于旋转式送料机构5的成品下料工位,上壳供料机构3位于上壳上料组装机构4的上料工位,下壳供料机构1位于下壳上料机构2的上料工位,保险片供料机构7位于保险片上料组装机构8的上料工位。

46.如图2和图3所示,下壳供料机构1可以包括下壳供料振动盘13、第一下壳输送轨道14、下壳错位分料装置15、第二下壳输送轨道16、第一下壳推料装置17、下壳翻转移送装置18、下壳直振轨道19和第二下壳推料装置20,下壳供料振动盘13、第一下壳输送轨道14、下壳错位分料装置15、第二下壳输送轨道16、下壳翻转移送装置18和下壳直振轨道19沿着下壳的送料方向依次布置,第二下壳推料装置20位于下壳翻转移送装置18的下料工位侧边。

47.如图4所示,下壳错位分料装置15可以包括下壳分料固定块151、下壳分料气缸152和下壳分料滑块153,下壳分料固定块151的顶部凹设有贯穿下壳分料固定块151的两端面的下壳分料滑槽154,下壳分料固定块151的顶面中部位置凹设有位于下壳分料滑槽154侧

边的并连通第一下壳输送轨道14的输出端和下壳分料滑槽154的下壳入料槽155,下壳分料滑块153可滑动地安装在下壳分料滑槽154内,下壳分料气缸152与下壳分料滑块153传动连接以带动其平移,下壳分料滑块153的一端凹设有供下壳进入放置的下壳放料位,下壳分料气缸152能够带动下壳分料滑块153平移,从而使得下壳分料滑块153的一端伸出下壳分料固定块151,使得下壳分料滑块153的下壳放料位对接第二下壳输送轨道16的入料端。

48.如图5所示,第一下壳推料装置17可以包括下壳推料横移板171、下壳推料横移气缸172、下壳推料横移座173、第一下壳推料块174和第一下壳推料气缸175,下壳推料横移板171位于第二下壳输送轨道16下方,下壳推料横移气缸172与下壳推料横移板171传动连接并能够带动下壳推料横移板171沿着垂直于第二下壳输送轨道16的长度方向横移,下壳推料横移座173可平移地安装在下壳推料横移板171上且位于第二下壳输送轨道16一侧,第一下壳推料气缸175安装在下壳推料横移板171上并与下壳推料横移座173传动连接,第一下壳推料块174设有四个并分别沿着第二下壳输送轨道16的长度方向间隔布置于下壳推料横移座173上,第一下壳推料气缸175能够带动第一下壳推料块174沿着第二下壳输送轨道16的长度方向平移,从而使得第一下壳推料块174与第二下壳输送轨道16配合将下壳错位分料装置15输出的下壳推移至下壳翻转移送装置18上。

49.其中,为了实现下壳的输送过程中定位,下壳推料横移板171的顶部可以设有下壳定位块安装座1711,下壳定位块安装座1711上设有三个位于第二下壳输送轨道16的另一侧的沿着第二下壳输送轨道16的长度方向间隔布置的下壳定位块1712,下壳定位块1712上设有用于供下壳进入从而对其进行定位的下壳定位槽。

50.如图6所示,下壳翻转移送装置18可以包括下壳翻转电机181、翻转块182和限位块183,翻转块182的中部与下壳翻转电机181的输出轴相连接,翻转块182位于第二下壳输送轨道16的出料端与下壳直振轨道19的入料端之间,限位块183设有四个并分别两两安装在翻转块182的两端正面,限位块183呈上下布置,位于同一边的两个限位块183之间设有供下壳进入放置的下壳放置位。

51.如图6所示,第二下壳推料装置20包括第二下壳推料气缸201和第二下壳推料块202,第二下壳推料气缸201平行于第二下壳输送轨道16的长度方向布置,第二下壳推料块202与第二下壳推料气缸201的输出轴相连接且位于翻转块182前方。

52.在本实施例中,下壳翻转移送装置18与下壳直振轨道19之间还可以设有下壳对接块191,下壳对接块191与第二对接块平移气缸192的输出轴相连接,下壳对接块191的平移路径下方设有用于收集下壳不良品的下壳不良品集料盒193。

53.如图7所示,下壳上料机构2可以包括下壳上料支架21、下壳上料横移气缸22、下壳上料横移座23、下壳上料升降气缸24、下壳上料升降座25、下壳脱料销26、下壳脱料销升降气缸27和下壳取料块28,下壳上料横移气缸22水平安装在下壳上料支架21上,下壳上料横移座23可平移地安装在下壳上料支架21上,下壳上料横移座23的一侧与下壳上料横移气缸22的输出轴相连接,下壳上料升降座25可升降地安装在下壳上料横移座23的另一侧,下壳上料升降气缸24朝下安装在下壳上料升降座25的顶板上且位于下壳上料横移座23上方,下壳上料升降气缸24的输出轴穿过下壳上料升降座25的顶板后与下壳上料横移座23固定连接,下壳脱料销升降气缸27朝下安装在下壳上料升降座25上,下壳脱料销26通过下壳脱料销安装块安装在下壳脱料销升降气缸27的输出轴上,下壳取料块28安装在下壳上料升降座

25的下端且位于下壳脱料销26的下方,下壳脱料销26能够下降并穿过下壳取料块28后在下壳取料块28的底部伸出。

54.在本实施例中,保险片供料机构7可以包括保险片送料导轮71、平移模组72、推料块73、保险片输送轨道74和冲切装置75,保险片送料导轮71和保险片输送轨道74沿着保险片料带的输送方向交替布置于保险片料带的输送路径上,平移模组72设有两个,其中一个平移模组72水平布置于第一个保险片输送轨道74的入料端下方,另一个平移模组72水平布置于最后一个保险片输送轨道74的入料端下方,推料块73设有两对,其中一对推料块73倾斜布置于第一个保险片输送轨道74的入料端上方并通过推料块安装座731安装在第一个平移模组72平移部位上,另一对推料块73倾斜布置于最后一个保险片输送轨道74的入料端上方并通过另一个推料块安装座731安装在第二个平移模组72的平移部位,推料块73的末端能够倾斜插入到保险片料带上相邻两个保险片之间的间隙中。

55.如图14所示,冲切装置75位于最后一个保险片输送轨道74的输出端,冲切装置75可以包括冲切支架751、冲刀752和冲刀升降气缸753,冲刀升降气缸753朝下安装在冲切支架751上,冲刀752与冲刀升降气缸753的输出轴相连接并由冲刀升降气缸753带动升降。

56.焊锡机构10位于保险片供料机构7的送料路径上,焊锡机构10包括焊锡支架101、焊锡升降板102、助焊剂杯103、锡丝卷装轮104、焊锡升降驱动装置105、矫直轮106、焊头107、焊锡送料驱动装置、导锡头111和焊头加热装置112,在本实施例中,焊锡送料驱动装置可以包括焊锡旋转电机108、送锡齿轮109和送锡夹轮110,焊锡升降驱动装置105设置为焊锡升降气缸,焊锡升降板102可升降地安装在焊锡支架101的正面,焊锡升降气缸朝下安装在焊锡支架101上并与焊锡升降板102传动连接,锡丝卷装轮104安装在焊锡升降板102上,助焊剂杯103朝下安装在焊锡升降板102上且位于锡丝卷装轮104一侧,焊锡旋转电机108水平布置并安装焊锡升降板102背部,送锡齿轮109设有两个,其中一个送锡齿轮109安装在焊锡旋转电机108的输出轴上,另一个送锡齿轮109安装在焊锡升降板102上设有的转轴上,两个送锡齿轮109呈左右对称布置并相互啮合,送锡夹轮110设有两个,其中一个送锡夹轮110安装在焊锡旋转电机108的输出轴上且位于其中一个送锡齿轮109后面,另一个送锡夹轮110安装在转轴上且位于另一个送锡齿轮109后面,两个送锡夹轮110呈左右对称布置,导锡头111纵向安装在焊锡升降板102上且位于两个送锡夹轮110下方,导锡头111内部设有纵向的供锡丝通过的导锡孔,矫直轮106设有若干个并分别安装在焊锡升降板102上,矫直轮106位于送锡夹轮110上方,矫直轮106沿着纵向方向呈左右交错分布,其中,焊头加热装置112可以设置为市面上常见的超高频感应加热机,焊头107的一端与超高频感应加热机相连接,焊头107的另一端设置成环形并位于导锡头111下方,保险片供料机构7经过焊头107的环形一端与导锡头111之间。矫直轮106在锡丝经过时会对锡丝进行矫直,超高频感应加热机在感应到锡丝伸入到保险片的中部孔位后会加热焊头,从而使得锡丝熔接在保险片的中部孔位中。

57.其中,位于导锡头111与焊头107之间的保险片输送轨道74的顶部可以设有分别位于导锡头111两侧的用于测量送锡长度的激光检测器113,通过激光检测器113监测送锡长度,从而保证送锡量。

58.如图12所示,保险片清洗消磁机构12可以包括箱体121、喷水管122、热风喷管123、吹气管124和消磁器125,箱体121、吹气管124和消磁器125沿着保险片料带的送料方向依次

布置于保险片料带的送料路径上,箱体121的内部设有沿着保险片料带的送料方向依次布置的清洁腔室和烘干腔室,喷水管122设有两根并位于清洁腔室内,其中一根喷水管122位于保险片料带的送料路径上方,另一根喷水管122位于保险片的送料路径下方,热风喷管123设有两根并位于烘干腔室内,其中一根热风喷管123位于保险片料带的送料路径上方,另一根热风喷管123位于保险片料带的送料路径下方。

59.如图16和图17所示,保险片上料组装机构8可以包括保险片上料横移气缸81、保险片上料横移座82、第一保险片上料升降气缸83、保险片托块84、中转座85、保险片上料夹指气缸86、保险片上料平移座87、保险片上料平移气缸88、第二保险片上料升降气缸89、保险片上料升降板90、保险片上料旋转电机91、保险片治具92、脱料板升降气缸93、保险片插销94和保险片脱料板95,保险片上料横移气缸81水平布置,保险片上料横移座82与保险片上料横移气缸81传动连接并由保险片上料横移气缸81带动横移,第一保险片上料升降气缸83纵向且朝下安装地安装在保险片上料横移座82上,保险片托块84安装在第一保险片上料升降气缸83的输出轴上,保险片托块84的顶部设有能够插入到保险片的定位孔中的定位插柱841,中转座85位于保险片托块84的横移路径一端,中转座85的顶部凹设有保险片放置槽,保险片上料旋转电机91朝上布置于中转座85的一侧,保险片治具92安装在保险片上料旋转电机91的输出轴上并由保险片上料旋转电机91带动旋转,保险片上料平移座87与保险片上料平移气缸88的输出轴相连接且位于保险片治具92一侧,保险片上料升降板90可升降地安装在保险片上料平移座87上并与第二保险片上料升降气缸89的输出轴相连接,保险片上料夹指气缸86朝下安装在保险片上料升降板90正面靠近中转座85的一侧,保险片插销94纵向安装在保险片上料升降板90正面远离中转座85的一侧设有的插销安装座941底部,脱料板升降气缸93朝下安装在保险片上料升降板90上且位于插销安装座941上方,保险片脱料板95通过连接架951与脱料板升降气缸93的输出轴相连接且位于保险片插销94下方,保险片脱料板95上设置有供保险片插销94贯穿保险片脱料板95的贯穿孔。

60.如图18和图19所示,上壳供料机构3可以包括上壳供料振动盘31、第一上壳输送轨道32、上壳错位分料装置33、第二上壳输送轨道34、上壳推料装置35和上壳直振轨道36,上壳供料振动盘31、第一上壳输送轨道32、上壳错位分料装置33、第二上壳输送轨道34和上壳直振轨道36沿着上壳的送料方向依次布置,上壳推料装置35能够与第二上壳输送轨道34相配合将上壳错位分料装置33输出的上壳推移至上壳直振轨道36上。

61.上壳错位分料装置33包括上壳分料固定块331、上壳分料气缸332和上壳分料滑块333,上壳分料固定块331的顶部凹设有贯穿上壳分料固定块331的两端面的上壳分料滑槽334,上壳分料固定块331的顶面中部位置凹设有位于上壳分料滑槽334侧边的并连通第一上壳输送轨道32的输出端和上壳分料滑槽334的上壳入料槽335,上壳分料滑块333可滑动地安装在上壳分料滑槽334内,上壳分料气缸332与上壳分料滑块333传动连接以带动其平移,上壳分料滑块333的一端凹设有供上壳进入放置的上壳放料位,上壳分料气缸332能够带动上壳分料滑块333横移,从而使得上壳分料滑块333的一端伸出上壳分料固定块331,使得上壳分料滑块333的上壳放料位对接第二上壳输送轨道34的入料端。

62.上壳推料装置35包括上壳推料横移板351、上壳推料横移气缸352、上壳推料横移座353、上壳推料块354和上壳推料气缸355,上壳推料横移板351位于第二上壳输送轨道34下方,上壳推料横移气缸352与上壳推料横移板351传动连接并能够带动上壳推料横移板

351沿着垂直于第二上壳输送轨道34的长度方向横移,上壳推料横移座353可平移地安装在上壳推料横移板351上且位于第二上壳输送轨道34的一侧,上壳推料气缸355安装在上壳推料横移板351上并与上壳推料横移座353传动连接,上壳推料块354设有四个并沿着第二上壳输送轨道34的输送方向依次布置于上壳推料横移座353上,上壳推料气缸355能够带动上壳推料块354沿着第二上壳输送轨道34的长度方向平移,从而使得上壳推料块354与第二上壳输送轨道34配合将上壳错位分料装置33输出的上壳推移至上壳直振轨道36上。

63.其中,为了实现上壳的输送过程中定位,上壳推料横移板351的顶部可以设有上壳定位块安装座3511,上壳定位块安装座3511上设有三个位于第二上壳输送轨道34的另一侧的沿着第二上壳输送轨道34的长度方向间隔布置的上壳定位块3512,上壳定位块3512上设有用于供上壳进入从而对其进行定位的上壳定位槽。

64.在本实施例中,第二上壳输送轨道34与上壳直振轨道36之间还可以设有上壳对接块341,上壳对接块341与第一对接块平移气缸342的输出轴相连接,上壳对接块341的平移路径下方设有用于收集上壳不良品的上壳不良品集料盒343。

65.下壳印字机构76和下壳印字检测机构77均位于第二下壳输送轨道16上方,下壳印字机构76和下壳印字检测机构77沿着第二下壳输送轨道16的输送方向依次布置,上壳印字机构78和上壳印字检测机构79均位于第二上壳输送轨道34上方,上壳印字机构78和上壳印字检测机构79沿着第二上壳输送轨道34的输送方向依次布置。

66.如图22所示,下壳印字机构76和上壳印字机构78均可以包括色带卷装轮761、色带导轮762、热压头763、热压头升降气缸764、送料电机765、送料驱动轮766、收纸电机767和收纸料盘768,色带卷装轮761安装在印字支架769的一侧,色带导轮762设有若干个并沿着色带的输送路径依次布置,热压头763位于色带的输送路径上方,热压头升降气缸764安装在印字支架769上并与热压头763传动连接,送料电机765安装在印字支架769的另一侧,送料驱动轮766安装在送料电机765的输出轴上且位于最后一个色带导轮762侧边,收纸电机767安装在印字支架769的另一侧,收纸料盘768安装在印字支架769的另一侧并与收纸电机767传动连接。

67.下壳印字检测机构77和上壳印字检测机构79均可以包括视觉检测相机771,视觉检测相机771朝下安装在相机支架772上。

68.如图7所示,上壳上料组装机构4可以包括上壳上料支架41、上壳上料横移气缸42、上壳上料横移座43、上壳上料升降气缸44、上壳上料升降座45、上壳脱料销46、上壳脱料销升降气缸47和上壳取料块48,上壳上料横移气缸42水平安装在上壳上料支架41上,上壳上料横移座43可平移地安装在上壳上料支架41上,上壳上料横移座43的一侧与上壳上料横移气缸42的输出轴相连接,上壳上料升降座45可升降地安装在上壳上料横移座43的另一侧,上壳上料升降气缸44朝下安装在上壳上料升降座45的顶板上且位于上壳上料横移座43上方,上壳上料升降气缸44的输出轴穿过上壳上料升降座45的顶板后与上壳上料横移座43固定连接,上壳脱料销升降气缸47朝下安装在上壳上料升降座45上,上壳脱料销46通过上壳脱料销安装块安装在上壳脱料销升降气缸47的输出轴上,上壳取料块48安装在上壳上料升降座45的下端且位于上壳脱料销46下方,上壳脱料销46能够下降并穿过上壳取料块48后在上壳取料块48的底部伸出。

69.如图32所示,超声波焊接机构9可以包括焊接支架96、超声波焊头97、焊头升降气

缸98和焊头升降座99,焊头升降座99可升降地安装在焊接支架96的正面,焊头升降气缸98朝下安装在焊接支架96顶部并与焊头升降座98传动连接,超声波焊头97纵向安装在焊头升降座98下端。

70.如图31所示,成品卸料机构6可以包括成品卸料支架61、成品卸料横移气缸62、成品卸料横移座63和成品卸料夹指气缸64,成品卸料横移气缸62水平安装在成品卸料支架61上,成品卸料横移座63可平移地安装在成品卸料横移支架61上并与成品卸料横移气缸62的输出轴相连接,成品卸料夹指气缸64朝下安装在成品卸料横移座63上。

71.在本实施例中,旋转式送料机构的中间托板边缘可以设有位于成品下料工位与下壳组装工位之间的成品空料检测机构56,位于下壳组装工位与保险片组装工位之间的下壳空料检测机构57,位于保险片组装工位与上壳组装工位之间的保险片空料检测机构58,位于上壳组装工位与超声波焊接工位之间的组装高度检测机构59、第一电阻测试机构60和第一不良品排料机构65,位于超声波焊接工位与成品卸料工位之间的焊接高度检测机构66、第二电阻测试机构67和第二不良品排料机构68,组装高度检测机构59、第一电阻测试机构60和第一不良品排料机构65沿着转盘51的旋转方向依次布置,焊接高度检测机构66、第二电阻测试机构67和第二不良品排料机构68沿着转盘51的旋转方向依次布置,组装高度检测机构59用于检测组装好的半成品的高度,从而判断上壳是否已经装上。

72.成品空料检测机构56和下壳空料检测机构57均包括第一检测光纤561和第一检测支架562,第一检测光纤561朝下安装在第一检测支架562上。

73.保险片空料检测机构58包括第二检测光纤581和第二检测支架582,第二检测光纤581设有两个并分别朝下安装在第二检测支架582上。

74.组装高度检测机构59包括高度检测块591、高度检测升降气缸592和位移传感器593,高度检测块591可升降地安装在高度检测支架594上,高度检测升降气缸592安装在高度检测支架594上并与高度检测块591传动连接,位移传感器593安装在高度检测支架594上且位于高度检测块591上方。

75.第一电阻测试机构60和第二电阻测试机构67均包括测试探针601、电阻测试绝缘块602和电阻测试升降气缸603,电阻测试升降气缸603安装在电阻测试支架604上并与电阻测试绝缘块602传动连接,测试探针601设有若干根并分别纵向穿设于电阻测试绝缘块602上。

76.第一不良品排料机构65和第二不良品排料机构68均包括排料支架651、排料横移气缸652、排料横移座653和排料夹指气缸654,排料横移气缸652水平安装在排料支架651上,排料横移座653可平移地安装在排料横移支架651上并与排料横移气缸652的输出轴相连接,排料夹指气缸654朝下安装在排料横移座653上。

77.焊接高度检测机构66包括检测滑块661、导电螺丝662、检测探针663、焊接高度检测绝缘块664、焊接高度检测升降座665和焊接高度升降气缸666,焊接高度升降气缸666朝上安装在焊接高度检测支架667上,焊接高度检测绝缘块664安装在焊接高度检测升降座665上并与焊接高度升降气缸666的输出轴相连接,检测探针663设有若干根并分别纵向穿设于焊接高度检测绝缘块664上,检测滑块661纵向安装在焊接高度升降座665上且各自的检测探针663下方,每个检测滑块661分别通过各自的导电螺丝662与检测探针663电连接。

78.本发明的工作原理如下:

79.工作时,下壳从下壳供料振动盘中输出,经由第一下壳输送轨道进入到下壳分料滑块的下壳放料位中,然后下壳分料气缸带动下壳分料滑块平移,使得下壳分料滑块的一端伸出下壳分料固定块,此时放置于下壳放料位中的下壳位于第二下壳输送轨道的入料端,下壳分料滑块挡住下一个下壳使得下一个下壳停留在下壳入料槽中,之后第一下壳推料装置会将下壳分料滑块输出的下壳推入到第二下壳输送轨道上,然后再将下壳依次推至下壳印字工位和下壳印字检测工位,最后将下壳推入到下壳翻转移送装置上,过程中下壳印字机构会将字体印在下壳上,下壳印字检测机构会检测下壳是否有印字瑕疵,下壳定位块会插入到第二下壳输送轨道内从而对下壳进行定位,之后下壳在经过下壳翻转移送装置的翻转移送后移动至下壳直振轨道的入料工位,在下壳的印字合格时,第二对接块平移气缸带动下壳对接块移动到下壳翻转移送装置与下壳直振轨道之间,使得下壳对接块对接下壳翻转移送装置和下壳直振轨道,此时第二下壳推料装置会通过下壳对接块将印字合格的下壳推入到下壳直振轨道内,在下壳的印字不合格时,第二对接块平移气缸带动下壳对接块从下壳翻转移送装置与下壳直振轨道之间移出,之后第二下壳推料装置推动下壳前进时由于下壳对接块并未对接,使得印字不合格的下壳会落入到下壳不良品集料盒内,印字合格的下壳在下壳直振轨道的输送下移动到下壳上料机构的上料工位,下壳上料机构将下壳移送至定位治具上;

80.保险片料带安装在保险片料带转盘上,保险片料带依次经过保险片送料导轮和保险片输送轨道,平移模组带动各自的推料块推动保险片料带往前输送,在保险片料带的输送过程中焊锡机构将锡料焊入到保险片的中部孔位中,保险片清洗消磁机构时会对保险片料带依次清洗、烘干、吹气出尘和消磁,在保险片料带经过冲切工位时冲切装置将保险片一一从保险片料带上冲切下来,然后保险片上料组装机构会将保险片搬运至保险片上料工位,使得保险片装上下壳;

81.其中,上壳的送料过程与下壳的送料过程的相同之处不再赘述,相同之处在于上壳并没有经过翻转,在上壳在被上壳推料装置推动至第二上壳输送轨道的输出端时,第一对接块平移气缸能够驱动上壳对接块平移,使得上壳对接块对接第二上壳输送轨道和上壳直振轨道,或从上壳对接块对接第二上壳输送轨道和上壳直振轨道之间移出,从而使得印字合格的上壳能够通过上壳对接块进入到上壳直振轨道,或使得印字不合格的上壳落入到上壳不良品收集盒中,进而实现上壳的不良剔除;

82.在下壳放上定位治具后,转盘带动其进入到下壳空料检测工位,下壳空料检测机构检测下壳是否已放上定位治具,之后再移动至保险片上料工位,保险片上料组装机构将保险片装上下壳,然后再移动至保险片空料检测工位,保险片空料检测机构检测保险片是否已经装上下壳,之后再移动至上壳上料工位,上壳上料组装机构将上壳装上下壳,然后再移动至组装高度检测工位,高度检测机构对半成品的组装高度进行检测,然后再移动至第一电阻测试工位,第一电阻测试机构对半成品的电阻进行测试,然后再移动至第一不良品排料工位,第一不良品排料工位将不良品移出,然后再移动至超声波焊接工位,超声波焊接机构实现上壳与下壳之间的焊接,然后再移动至焊接高度检测工位,焊接高度检测机构对成品进行焊接高度检测,然后再移动至第二电阻测试工位,第二电阻测试机构对成品进行电阻测试,之后再移动至第二不良品排料工位,第二不良品排料机构将不合格的成品移出,之后再移动至成品下料工位,成品卸料机构将合格的成品移出以实现成品下料。

83.综上所述,本发明的结构简单、新颖,设计合理,可实现保险片、上壳和下壳的自动化组装作业,自动化程度高,替代了人手操作,大大提高了生产效率,可满足企业的规模化生产需求。

84.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。