1.本发明涉及一种气体扩散层及其制备方法、应用。

背景技术:

2.气体扩散层(gas duffusion layer,简称gdl)在燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水等重要作用。理想的气体扩散层应当具有良好的传质能力、透气性、导电性、催化剂承载能力和机械性能等。其中,优异的传质能力需要扩散层有较高的孔隙度和合适的厚度,若扩散层太厚,整个电池的传质和气体传输会受到较大的影响;扩散层太薄,对催化层的承载能力减弱,并且收集电流的能力会减弱,对电池的放电会造成影响。

3.气体扩散层一般为双层结构,包括基层底和微孔层。其中,微孔层通常由碳材料和粘结剂组成。传统技术制备gdl一般分为两步,第一步为碳纸疏水处理,第二步为微孔层浆料的涂布与烧结。将碳纸或碳布等碳纤维毡布作为基底层,其拥有较高的透气性、导电性,但是此类基底层的机械强度有较大局限性,并且粘结性差,使得浆料涂布工艺中上料不均一,效果较差,从而影响制得的气体扩散层的使用性能。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术中气体扩散层的机械强度差、粘结性差及耐久性差的缺陷,提供了一种气体扩散层及其制备方法、应用。本发明提供的气体扩散层可以兼具导电性强、机械强度大、对浆料的粘结性强及耐久性好的特征。

5.本发明是通过下述技术方案来解决上述技术问题。

6.本发明提供了一种气体扩散层的制备方式,其包括下述步骤:

7.s1、将含碳纳米管的分散液涂覆在碳基材上得预处理碳基材;

8.s2、将浆料涂覆在所述预处理碳基材的含有碳纳米管的一侧即可。

9.s1中,所述碳基材在进行涂覆操作前还可进行疏水处理。

10.其中,所述疏水处理可为本领域常规,一般将碳基材浸渍于疏水剂即可。

11.所述疏水剂可为ptfe水溶液。所述ptfe水溶液的浓度优选为1~10%,例如5%。

12.所述浸渍的时间可为1~5min。

13.s1中,所述碳纳米管可为单壁碳纳米管。

14.s1中,所述预处理碳基材上,所述碳纳米管的用量可为0.06~0.1g/cm2。本领域技术人员可以理解,0.06~0.1g/cm2一般是指每1cm2的碳基材需要碳纳米管的用量可为0.06~0.1g。

15.s1中,所述含碳纳米管的分散液中,溶剂可为本领域常规用于分散碳纳米管的有机溶剂,优选为导电有机溶剂,更优选为醇类溶剂,例如碳原子数为1~3的醇类溶剂,例如丙三醇、乙二醇和丙二醇中的一种或多种,再例如丙三醇。

16.s1中,所述含碳纳米管的分散液中,所述碳纳米管的浓度可为5~20wt%,例如

15wt%。

17.s1中,所述涂覆的方法可为喷涂。

18.s1中,所述涂覆可为单侧涂覆。

19.s1中,所述碳基材在涂覆后还可进行干燥的操作。

20.其中,所述干燥的条件可为本领域常规,优选为烘干。所述烘干的温度优选为50~200℃,例如120℃。

21.s2中,所述浆料的组成可为碳粉、碳纳米管、疏水剂、分散剂和表面活性剂。

22.其中,所述碳纳米管与所述碳粉的质量比可为1:(0.5~1.5),例如1:0.75。

23.其中,所述疏水剂可为ptfe水溶液。所述ptfe水溶液的浓度优选为1~10%,例如5%。

24.其中,所述疏水剂与所述碳粉的质量比可为1:(0.5~1.5),例如1:1。

25.其中,所述分散剂优选为导电有机溶剂,更优选为醇类溶剂,例如碳原子数为1~3的醇类溶剂,例如丙三醇、乙二醇和丙二醇中的一种或多种,再例如丙三醇。

26.其中,所述分散剂与所述碳粉的质量比可为1:(15~25),例如1:25。

27.其中,所述表面活性剂的种类可为曲拉通。

28.其中,所述表面活性剂与所述碳粉的质量比可为1:(0.5~1),例如1:0.8。

29.优选地,所述浆料为碳粉、碳纳米管、ptfe、丙三醇和曲拉通。

30.s2中,所述浆料可以辊压的方式进行涂覆。

31.其中,所述辊压的次数可为1~2次。

32.s2中,所述涂覆后还可进行干燥的操作。

33.其中,所述干燥的温度优选为100~400℃。

34.其中,所述干燥的时间优选为30~120min。

35.其中,所述干燥优选为逐步烘干。更优选地,所述逐步烘干可为先在100~140℃下烘干50~70分钟,再在260~300℃下烘干20~40分钟,最后在380~420℃下烘干10~30分钟。

36.在一优选实施例中,所述逐步烘干可为先120℃烘干60分钟,再280℃烘干30分钟,最后400℃烘干20分钟。

37.本发明还提供了一种气体扩散层,其采用上述的制备方法制得。

38.本发明还提供了一种上述气体扩散层在燃料电池中的应用。

39.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

40.本发明所用试剂和原料均市售可得。

41.本发明的积极进步效果在于:

42.本发明通过将碳纳米管溶液喷涂于碳基材上,进行碳基材的预处理,再通过逐步烘干等操作提高产品性能,从而提高了气体扩散层的机械强度、导电性、对浆料的粘结性及耐久性。

附图说明

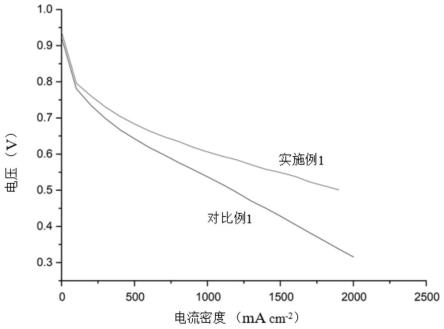

43.图1为实施例1和对比例1制得的气体扩散层的电化学性能图。

具体实施方式

44.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

45.实施例1

46.s1:碳基材疏水处理,首先将裁减尺寸为9cm*18cm的碳基材放置在浓度为疏水剂中进行浸渍1~5min。疏水剂为浓度为5%的ptfe水溶液;

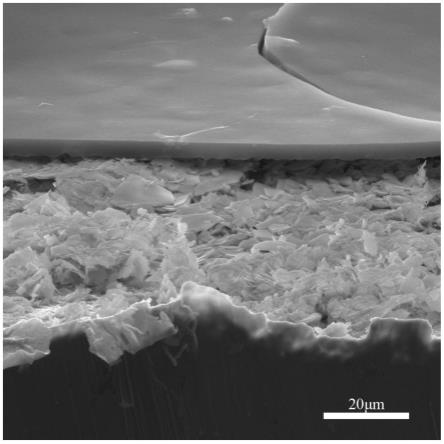

47.s2:将疏水后的碳基材进行预处理:首先将单壁碳纳米管与导电有机溶液丙三醇进行混合,制得碳纳米管浓度为15wt%的分散液。然后将分散液单侧喷涂在预处理碳基材上,120℃烘干。

48.s3:将浆料涂布在预处理后的碳基材上:浆料的构成为2g碳粉,1.5g碳纳米管,2g 5%ptfe水溶液,50g丙三醇,1.6g曲拉通。将浆料以辊压方式进行涂布,涂布次数为1~2次,再进行逐步烘干:先120℃烘干60分钟,再280℃烘干30分钟,最后400℃烘干20分钟。烘干即可制得气体扩散层。

49.对比例1

50.与实施例1相比,对比例1未进行s2预处理的步骤。

51.效果实施例1

52.在阴极湿度为20%、阳极湿度为60%,对实施例1和对比例1的制得的气体扩散层进行电化学性能测试。

53.图1为实施例1和对比例1的电化学性能图,具体数据如下表1所示。

54.表1

55.电流密度(ma cm-2

)实施例1电压(v)对比例1电压(v)5000.7630.7210000.7220.66312000.6910.62515000.6520.59420000.5850.532

56.从表1中可以看到,在同样的测试条件下,对碳基材进行预处理后气体扩散层的电化学性能远高于未预处理的气体扩散层。例如当电流密度为2000ma cm-2

时,实施例1制得的气体扩散层的电压为0.580v,而对比例1制得的气体扩散层低于实施例1,仅为0.532v。

57.由此可以得到,实施例1制得的气体扩散层导电性能好、机械性能好、耐久性能好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。