一种mn-ni双单原子调制cn分级碳管电极材料的制备

技术领域

1.本发明涉及一种mn-ni双单原子调制cn分级碳管电极材料的制备,属于材料技术领域。

背景技术:

2.随着全球碳中和进程的加快,对能源离网存储的需求刺激了高能量密度和安全的储能装置的发展。与锂离子电池相比,超级电容器具有更高的能量密度和功率性能,被认为是下一代储能的候选者。低成本且天然丰富的碳基纳米材料因其高的比表面积和多孔的结构而被广泛用作储能装置的电极材料。然而,体积能量密度低、充放电性能差和反应动力学慢是制约碳基纳米材料储能能力的主要瓶颈。

3.为了应对这些挑战,人们在材料设计和合成方面投入了大量精力。一个这样的例子,杂原子掺杂碳材料,由于其可调的表面功能、卓越的性能和强大的氧化还原活性而显示出良好的前景。到目前为止,已经做了许多研究,包括n、p和o共掺杂碳、锰掺杂碳微球、ni掺杂碳纳米管和fe/co/ni掺杂碳纳米管。然而,由于碳基纳米材料的电活性位点不足和表面反应活性低,基于简单的复合对性能的提升仍然非常有限。因此设计一种新颖的结构以实现高表面反应活性并缩短电子/离子扩散路径对于储能材料充分释放其电荷存储容量具有重要意义。

技术实现要素:

4.为了解决上述技术问题,本发明提出了一种mn-ni双单原子调制cn分级碳管电极材料的制备,本发明提供了如下方案:

5.本发明提出了一种mn-ni双单原子调制cn分级碳管电极材料的制备方法,包括以下步骤:

6.(1)将ni(oac)2和(nh4)2s2o8溶解在去离子水中,超声震荡并搅拌得到淡蓝色的混合溶液,之后将nh3·

h2o滴入所述混合溶液中混合均匀,变成蓝色的溶液,将碳布(cc)浸入并静置,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,去除膜表面未沉积在碳布上的颗粒,烘干、退火得到nio纳米片阵列(nio nss);

7.(2)将mn(no3)2·

6h2o溶于极性溶液中,超声震荡待mn(no3)2·

6h2o完全溶解后,加热,温度稳定后将步骤(1)制备的nio纳米片阵列浸入并静置,取出nio纳米片阵列,用极性溶液清洗,去除nio纳米片阵列表面的多余的mn(no3)2·

6h2o,获得mnooh外包覆在nio纳米片阵列表面的核壳片状阵列,退火得到mn-nio纳米片阵列(mnni-o nss);

8.(3)将碳源与步骤(2)制备的mn-nio纳米片阵列在保护气氛围下加热,即可得到得mn和ni金属单原子单分散于c3n4分级碳管表面,即为所述mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

9.进一步地,所述ni(oac)2和(nh4)2s2o8的质量比为(2~12.8):1,所述(nh4)2s2o8与nh3·

h2o的料液比为100mg:(100~600)μl,所述(nh4)2s2o8与mn(no3)2·

6h2o、三聚氰胺化合

物的质量比为1:1.4:5。

10.进一步地,所述退火的温度均为500℃。

11.进一步地,步骤(1)中的碳布需经过前处理过程,具体为:将碳布(cc,1

×

1cm2)先浸入3m hcl溶液中超声半小时以去除碳布表面的氧化物,然后将cc浸入混合溶液中(hno3∶h2so4(v/v=3∶1)),在80℃下水浴3h以增加碳布表面的亲水性,然后用去离子水和丙酮各洗涤3次,去除碳布表面的污渍,并在45℃的烘箱中干燥即可。

12.进一步地,步骤(1)中,nh3·

h2o的加入过程为边滴边搅拌,滴加速度为10滴/min。

13.进一步地,步骤(1)中,所述碳布浸入后静置的温度为35℃,静置时间为1h。

14.进一步地,步骤(2)中,所述mn(no3)2·

6h2o与极性溶液的用量比为0.0005mol:1ml,所述加热的温度为35℃,所述退火的温度为500℃。

15.进一步地,步骤(2)中,所述静置的时间为15min。

16.进一步地,步骤(2)中,所述极性溶液为丙酮。

17.进一步地,步骤(3)中,所述碳源为三聚氰胺。

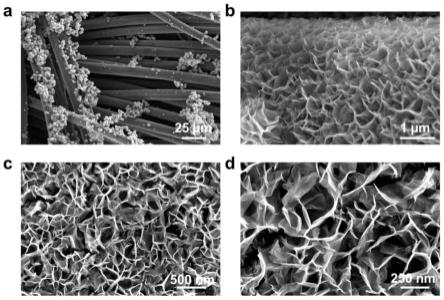

18.进一步地,步骤(3)中,所述三聚氰胺化合物位于管式炉上游,mn-nio纳米片阵列位于管式炉中游,进行化学气相沉积,目的是为了更好的在mnni-o nss表面生长碳管。

19.进一步地,步骤(3)中,所述保护气氛为氩气,体积流量为20sccm。

20.进一步地,步骤(3)中,所述加热的升温速率为5℃/min,升温至800~1000℃,保温4h。

21.本发明还提供了一种上述制备方法制备得到的基于mn-ni双单原子的电容器电极材料。

22.单原子(sa)催化剂因其优异的性能(包括最大的原子利用率、不饱和金属种类、明确的活性位点和可调谐的电子特性)而引起了越来越多的关注。它们作为电极材料在能量转换和存储方面表现出极大的优势。这主要是由于sa:(i)具有非凡的电子结构,(ii)具有分离的能级和暴露密集的金属中心,(iii)具有有效催化反应中间体的动力学转变。本发明公开了以下技术效果:

23.本发明为了打破sa位点周围对称电荷分布的限制,设计合成了不同配位的mn-ni双单原子单分散在c3n4分级碳管上的新型结构。不同mn/ni单原子位点的配对和耦合可以相应地极化电荷分布并将其电子态增加到费米能级,从而提高了底物/中间体的吸附能力并降低反应活化能。

24.本发明的工艺步骤简单,产物易得。通过低温自沉积获得nio纳米片阵列,该方法相比于目前的研究成本低和耗能少,利用不同金属离子在极性溶液中的稳定性不同,对nio纳米片阵列进行二次修饰获得mn-nio纳米片阵列。以三聚氰胺为碳源,通过化学气相沉积(高温热解的原理)获得ni和mn均匀分布的c3n4分级碳管,以ni和mn双单原子为活性位点,研究该电极材料的储能性能,经过性能分析,该电极材料展现了1523.6f

·

g-1

的高电容。优化后的不对称双电极的能量密度高达180.8wh

·

kg-1

,功率密度为1152w

·

kg-1

,是之前报道的超级电容器中的最佳值。经过机理研究发现,性能的提升主要基于单分散的mn-ni双单原子协同改善了电极材料与oh-离子的吸附能和反应能垒。本发明的技术提供了一种在超级电容器中实现高能量存储的新策略。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

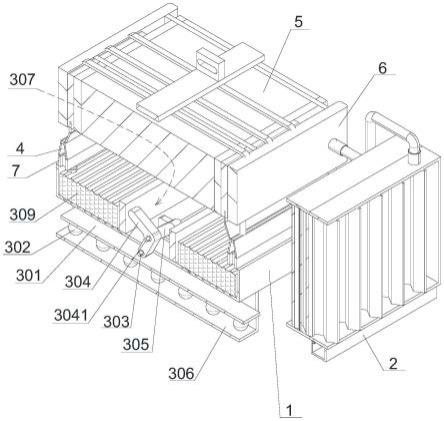

26.图1为本发明mnni-icns的制备工艺流程图;

27.图2为本发明制备过程中nio nss、mnni-o nss和mnni-icns结构演变图;

28.图3为本发明实施例1制备得到的nio nss的sem图,其中,a-b分别为nio nss在2000

×

、4000

×

、10000

×

和20000

×

放大倍数下的sem图谱;

29.图4为本发明实施例1制备得到的nio nss的xrd图;

30.图5为本发明实施例1制备得到的mnni-o nss的sem图,其中,a-b分别为mnni-o nss在1000

×

、7000

×

、100000

×

和200000

×

放大倍数下的sem图谱;

31.图6为本发明实施例1制备得到的mnni-o nss的xrd图;

32.图7为本发明实施例1制备得到的mnni-icns的sem图,其中,a-b分别为mnni-icns在1000

×

、7000

×

、100000

×

和200000

×

放大倍数下的sem图谱;

33.图8为本发明实施例1制备得到的mnni-icns的xrd图;

34.图9为本发明实施例1制备得到的mnni-icns的球差电镜图;其中,a从左到右分别为mnni-icns的高角度环形暗场图谱和各元素分布图,b从左到右分别为mnni-icns表面mn和ni单原子的分布图,c从左到右分别为mnni-icns的eels的能谱图;

35.图10为各个电极材料的储能性能图。

具体实施方式

36.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

37.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

38.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

39.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

40.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

41.本发明提出了一种mn-ni双单原子调制cn分级碳管电极材料的制备方法,包括以下步骤:

42.(1)将ni(oac)2和(nh4)2s2o8溶解在去离子水中,超声震荡并搅拌得到淡蓝色的混合溶液,之后将nh3·

h2o滴入所述混合溶液中混合均匀,变成蓝色的溶液,将碳布(cc)浸入并静置,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,去除膜表面未沉积在碳布上的颗粒,烘干、退火得到nio纳米片阵列(nio nss);

43.(2)将mn(no3)2·

6h2o溶于极性溶液中,超声震荡待mn(no3)2·

6h2o完全溶解后,加热,温度稳定后将步骤(1)制备的nio纳米片阵列浸入并静置,取出nio纳米片阵列,用极性溶液清洗,去除nio纳米片阵列表面的多余的mn(no3)2·

6h2o,获得mnooh外包覆在nio纳米片阵列表面的核壳片状阵列,退火得到mn-nio纳米片阵列(mnni-o nss);

44.(3)将碳源与步骤(2)制备的mn-nio纳米片阵列在保护气氛围下加热,即可得到得mn和ni金属单原子单分散于c3n4分级碳管表面,即为所述mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

45.进一步地,所述ni(oac)2和(nh4)2s2o8的质量比为(2~12.8):1,所述(nh4)2s2o8与nh3·

h2o的料液比为100mg:(100~600)μl,所述(nh4)2s2o8与mn(no3)2·

6h2o、三聚氰胺化合物的质量比为1:1.4:5。

46.进一步地,所述退火的温度均为500℃。

47.进一步地,步骤(1)中的碳布需经过前处理过程,具体为:将碳布(cc,1

×

1cm2)先浸入3m hcl溶液中超声半小时以去除碳布表面的氧化物,然后将cc浸入混合溶液中(hno3∶h2so4(v/v=3∶1)),在80℃下水浴3h以增加碳布表面的亲水性,然后用去离子水和丙酮各洗涤3次,去除碳布表面的污渍,并在45℃的烘箱中干燥即可。

48.进一步地,步骤(1)中,nh3·

h2o的加入过程为边滴边搅拌,滴加速度为10滴/min。

49.进一步地,步骤(1)中,所述碳布浸入后静置的温度为35℃,静置时间为1h。

50.进一步地,步骤(2)中,所述mn(no3)2·

6h2o与极性溶液的用量比为0.5mol:5ml,所述加热的温度为35℃,所述退火的温度为500℃。

51.进一步地,步骤(2)中,所述静置的时间为15min。

52.进一步地,步骤(2)中,所述极性溶液为丙酮。

53.进一步地,步骤(3)中,所述碳源为三聚氰胺。

54.进一步地,步骤(3)中,所述三聚氰胺化合物位于管式炉上游,mn-nio纳米片阵列位于管式炉中游,进行化学气相沉积,目的是为了更好的在mnni-o nss表面生长碳管。

55.进一步地,步骤(3)中,所述保护气氛为氩气,体积流量为20sccm。

56.进一步地,步骤(3)中,所述加热的升温速率为5℃/min,升温至800~1000℃,保温4h。

57.本发明还提供了一种上述制备方法制备得到的mn-ni双单原子调制cn分级碳管电极材料。

58.本发明mnni-icns的制备工艺流程图见图1,nio nss、mnni-onss和mnni-icns结构演变图见图2。

59.本发明实施例所用各原料均为市售购买得到。

60.以下通过实施例对本发明的技术方案做进一步说明。

61.实施例1

62.(1)称取0.64g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将400μl的nh3·

h2o边搅拌边以10滴/min的速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在500℃下退火2h得到nio纳米片阵列(nio nss);

63.本发明实施例1制备得到的nio nss的sem图见图3,其中,a-b分别为nio nss在2000

×

、4000

×

、10000

×

和20000

×

放大倍数下的sem图谱,由图3可以看出nio呈现纳米片阵列形貌。

64.图4本发明实施例1制备得到的nio nss的xrd图见图4,由图4可以看出nio主要暴露了(111)、(200)和(220)晶面。

65.(2)将0.14g的mn(no3)2·

6h2o溶于5ml极性溶液(丙酮)中,超声震荡10min,待mn(no3)2·

6h2o完全溶解后,放入35℃的烘箱中加热10min,待混合溶液的温度与烘箱的温度稳定下来,将步骤(1)制备的nio纳米片阵列浸入并静置15min,取出nio纳米片阵列,用极性溶液(丙酮)清洗,在500℃下退火2h得到mn-nio纳米片阵列(mnni-o nss);

66.本发明实施例1制备得到的mnni-o nss的sem图见图5,其中,a-b分别为mnni-o nss在1000

×

、7000

×

、100000

×

和200000

×

放大倍数下的sem图,由图5可以看出nio纳米片阵列表面外包覆了一些纳米颗粒。

67.本发明实施例1制备得到的mnni-o nss的xrd图见图6,由图6可以看出由于mn的质量负载率低,在nimn-o nss中未发现锰氧化物的衍射峰。

68.(3)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(2)制备的mn-nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持4h,即可得到mn和ni金属单原子单分散于c3n4分级碳管表面,即为mn-ni双单原子调制cn分级碳管电极材料(mnni-icns-4h);

69.本发明实施例1制备得到的mnni-icns-4h的sem图见图7,其中,a-b分别为mnni-icns-4h在1000

×

、7000

×

、100000

×

和200000

×

放大倍数下的sem图,由图7可以看出mnni-icns-4h呈现了管子的形貌,并且在每一根碳管顶部存在一个小白点,这主要是ni金属。

70.本发明实施例1制备得到的mnni-icns-4h的xrd图见图8,由图8可以看出mnni-icn-4h s的xrd图中主要呈现ni,c3n4的晶面和cc的(002)晶面,并且c3n4的晶面和cc的(002)晶面出现部分重叠,与nio nss相比,mnni-icns-4h中cc衬底的峰位置发生了偏移。此外,在mnni-incs-4h的xrd图中还发现了面心立方(fcc)ni晶相,结果表明ni金属颗粒和c3n4共存于mnni-incs材料中。

71.本发明实施例1制备得到的mnni-icns-4h的球差电镜图见图9,其中,a从左到右分别为mnni-icns-4h的高角度环形暗场图谱和各元素分布图,b从左到右分别为mnni-icns-4h表面mn和ni单原子的分布图,c从左到右分别为mnni-icns-4h的eels的能谱图,由图9可以看出c、n、o、ni和mn均匀分布在碳纳米管上。haadf-stem成像显示单分散的mn和ni单原子被确定为随机分散在c3n4分级碳管表面。同时电子能量损失光谱(eels)图也证实了mnni-incs中mn和ni双单原子的共存。

72.实施例2

73.(1)称取0.32g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将100μl的nh3·

h2o边搅拌边以10滴/min的速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在500℃下退火2h得到nio纳米片阵列(nio nss);

74.(2)将0.14g的mn(no3)2·

6h2o溶于5ml极性溶液(丙酮)中,超声震荡10min,待mn(no3)2·

6h2o完全溶解后,放入35℃的烘箱中加热10min,待混合溶液的温度与烘箱的温度稳定下来,将步骤(1)制备的nio纳米片阵列浸入并静置15min,取出nio纳米片阵列,用极性溶液(丙酮)清洗,在500℃下退火2h得到mn-nio纳米片阵列(mnni-o nss);

75.(3)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(2)制备的mn-nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持1h,即可得到mn和ni金属单原子单分散于c3n4分级碳管表面,即为mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

76.实施例3

77.(1)称取0.2g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将200μl的nh3·

h2o边搅拌边以10滴/min的速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在500℃下退火2h得到nio纳米片阵列(nio nss);

78.(2)将0.14g的mn(no3)2·

6h2o溶于5ml极性溶液(丙酮)中,超声震荡10min,待mn(no3)2·

6h2o完全溶解后,放入35℃的烘箱中加热10min,待混合溶液的温度与烘箱的温度稳定下来,将步骤(1)制备的nio纳米片阵列浸入并静置15min,取出nio纳米片阵列,用极性溶液(丙酮)清洗,在500℃下退火2h得到mn-nio纳米片阵列(mnni-o nss);

79.(3)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(2)制备的mn-nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持2h,即可得到mn和ni金属单原子单分散于c3n4分级碳管表面,即为mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

80.实施例4

81.(1)称取0.74g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将500μl的nh3·

h2o边搅拌边以10滴/min的速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在400℃下退火2h得到nio纳米片阵列(nio nss);

82.(2)将0.14g的mn(no3)2·

6h2o溶于5ml极性溶液(丙酮)中,超声震荡10min,待mn(no3)2·

6h2o完全溶解后,放入35℃的烘箱中加热10min,待混合溶液的温度与烘箱的温度稳定下来,将步骤(1)制备的nio纳米片阵列浸入并静置15min,取出nio纳米片阵列,用极性溶液(丙酮)清洗,在500℃下退火2h得到mn-nio纳米片阵列(mnni-o nss);

83.(3)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(2)制备的mn-nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下

以5℃/min升温至800℃,并在此温度下恒温保持3h,即可得到mn和ni金属单原子单分散于c3n4分级碳管表面,即为mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

84.实施例5

85.(1)称取1.28g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将600μl的nh3·

h2o边搅拌边以10滴/min速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,待niooh膜长在碳布(cc)基底上,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在500℃下退火2h得到nio纳米片阵列(nio nss);

86.(2)将0.14g的mn(no3)2·

6h2o溶于5ml极性溶液(丙酮)中,超声震荡10min,待mn(no3)2·

6h2o完全溶解后,放入35℃的烘箱中加热10min,待混合溶液的温度与烘箱的温度稳定下来,将步骤(1)制备的nio纳米片阵列浸入并静置15min,取出nio纳米片阵列,用极性溶液(丙酮)清洗,在500℃下退火2h得到mn-nio纳米片阵列(mnni-o nss);

87.(3)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(2)制备的mn-nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下以5℃/min升温至1000℃,并在此温度下恒温保持5h,即可得到mn和ni金属单原子单分散于c3n4分级碳管表面,即为mn-ni双单原子调制cn分级碳管电极材料(mnni-icns)。

88.对比例1

89.(1)称取0.64g ni(oac)2和100mg(nh4)2s2o8溶解在10ml的去离子水(18ω)中,超声震荡5min并搅拌10min,得到淡蓝色的混合溶液,之后将400μl的nh3·

h2o边搅拌边以10滴/min的速率缓慢滴入混合溶液中,混合均匀后变成蓝色的溶液,将碳布(cc)浸入并在35℃下静置1h,取出碳布(cc)用去离子水冲洗,在35℃下烘干,之后在500℃下退火2h得到nio纳米片阵列(nio nss);

90.(2)将0.5g三聚氰胺放置在20ml的磁舟中,将其放置在管式炉的上游,将步骤(1)制备的nio纳米片阵列放置在磁舟上,将其放置在管式炉的中游,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持4h,即可得到得ni金属单原子单分散于c3n4分级碳管表面(ni-icns)。

91.对比例2

92.同实施例1,区别仅在于,步骤(3)中,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持1h,制备得到mn-ni双单原子调制cn分级碳管电极材料(mnni-icns-1h)。

93.对比例3

94.同实施例1,区别仅在于,步骤(3)中,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持2h,制备得到mn-ni双单原子调制cn分级碳管电极材料(mnni-icns-2h)。

95.对比例4

96.同实施例1,区别仅在于,步骤(3)中,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持3h,制备得到mn-ni双单原子调制cn分级碳管电极材料(mnni-icns-3h)。

97.对比例5

98.同实施例1,区别仅在于,步骤(3)中,在20sccm的ar气氛下以5℃/min升温至800℃,并在此温度下恒温保持5h,制备得到mn-ni双单原子调制cn分级碳管电极材料(mnni-icns-5h)。

99.性能测试

100.评估实施例1制备得到的nio nss、mnni-o nss和mnni-icns-4h、对比例2~5制备得到的mnni-icns-1h、mnni-icns-2h、mnni-icns-3h和mnni-icns-5h以及对比例1制备得到的ni-icns的电化学储能性能,所有电化学测量都在辰华电化学工作站上进行,上述材料电极均直接在无胶cc衬底上测试,在常温(约25℃)下,电解液采用的是3mol koh溶液,分别以上述材料电极为工作电极,铂网格和甘汞电极分别作为对电极和参比电极。阻抗谱的测量频率为1~105hz。工作电极在测量前应在电解液中浸泡10分钟,以确保工作电极的充分润性和稳定性。

101.电极材料的比电容按公式(i)计算:

[0102][0103]

式(i)中,i∫vdt是gcd曲线中放电曲线包围的面积,m是电极的有效质量,以及δv是曲线的工作电位窗口。

[0104]

各个电极材料的储能性能见图10,从图10中可以看出:与nio nss、mnni-o nss、ni-incs以及对比例2-5制备得到的样品相比,mnni-incs-4h的比电容增加了约1.38倍,具有更高的储能性能。

[0105]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。