1.本发明涉及高纯气体分析技术领域,特别涉及一种高纯度氯气的分析方法。

背景技术:

2.高纯氯气是光纤通讯、微电子、高温超导材料的制备中不可缺少的基础材料,随着光纤通信、电子工业等的快速发展,高纯氯用量越来越大,对氯气中杂质含量的要求越来越严格,目前应用于电子行业的氯气纯度在99.999%左右,即使极微量的杂质气体进入工序中也可能导致最终的电子元器件产品质量下降。如何准确可靠的测定氯气中痕量杂质是氯气生产和应用中所要面对的主要问题之一,gm592did气相色谱仪可以满足分析的需求,但是gm592did气相色谱仪中的仪器色谱柱脱附氯气较慢。

技术实现要素:

3.本发明提供一种高纯度氯气的分析方法,用以解决gm592did气相色谱仪中的仪器色谱柱脱附氯气较慢的技术问题。

4.为解决上述技术问题,本发明公开了一种高纯度氯气的分析方法,包括以下步骤:步骤1:对取样管路进行氦气吹扫;步骤2:使十通阀一、十通阀二处于反吹状态,将电子级氯气吹扫置换定量环一和定量环二;步骤3:将十通阀一、十通阀二切到进样状态,推动定量环一、定量环二中的样品气到预分离柱一、预分离柱二中进行分离;步骤4:待样品气中的杂质组分完全进入分离柱一、分离柱二时,十通阀一、十通阀二切到反吹状态,将预分离柱一、预分离柱二中的氯气反吹排空;步骤5:继续推动分离柱一、分离柱二中的杂质组分经四通阀二进入did检测器进行检测。

5.优选的,所述步骤2中电子级氯气吹扫置换定量环一、定量环二时四通阀一的1号口和2号口连通、3号口和4号口连通,且电子级氯气吹扫置换定量环一、定量环二的流量为80ml/min,吹扫置换时间为三分钟。

6.优选的,所述步骤4的具体步骤为:

7.步骤41、待样品气中的杂质组分h2、o2 ar、n2、ch4、co完全进入分离柱一时十通阀一切到反吹状态;

8.步骤42、待样品气中的杂质组分h2、o2 ar、n2、ch4、co、co2完全进入分离柱二时十通阀二切到反吹状态。

9.优选的,所述十通阀一处于反吹状态时1号口和2号口连通、3号口与4号口连通、5号口与6号口连通、7号口与8号口连通、9号口与10号口连通,十通阀一处于进样状态时1号口和10号口连通、2号口与3号口连通、4号口与5号口连通、6号口与7号口连通、8号口与9号口连通。

10.优选的,所述十通阀二处于反吹状态时1号口和2号口连通、3号口与4号口连通、5号口与6号口连通、7号口与8号口连通、9号口与10号口连通,所述十通阀二处于进样状态时1号口和10号口连通、2号口与3号口连通、4号口与5号口连通、6号口与7号口连通、8号口与9

号口连通。

11.优选的,所述四通阀二的1号口通过检测气路与did检测器的进口连接,所述分离柱一中的杂质组分进入did检测器时,所述四通阀二的1号口和2号口连通、3号口与4号口连通,所述分离柱二中的杂质组分进入did检测器时,所述四通阀二的1号口和4号口连通、2号口与3号口连通。

12.优选的,所述预分离柱一分别与十通阀一的3号口和9号口相连,所述分离柱一分别与十通阀一的2号口和四通阀二的2号口相连,所述预分离柱二分别与十通阀二的3号口和9号口相连,所述分离柱二分别与十通阀二的2号口和四通阀二的4号口相连,所述定量环一分别与所述十通阀一的5号口和8号口连通,所述定量环二分别与所述十通阀二的5号口和8号口连通。

13.优选的,所述四通阀一的1号口、十通阀一的1号口、十通阀一的4号口、十通阀二的1号口、十通阀二的4号口分别连接有进气管,且进气管上设有波纹管阀,所述四通阀一的2号口、十通阀一的10号口、十通阀二的10号口、四通阀二的3号口分别与尾气出口连通,所述四通阀一的3号口与取样管路连通,所述四通阀一的4号口与十通阀一的7号口连通,所述十通阀一的6号口与十通阀二的6号口连通。

14.优选的,所述检测气路与did检测器的进口之间通过连接稳固机构连接,所述连接稳固机构包括:

15.固定壳,所述固定壳固定设置在did检测器的外部,所述固定壳的内部设有固定腔和动力腔,且动力腔设置在所述固定腔的外部,所述固定腔与所述did检测器的进口处连通,所述动力腔的底部左右两侧设有固定块一,且左右两侧的固定块一之间设有空腔一,左侧的所述固定块一中设有空腔二,且空腔一和空腔二连通;

16.夹持板一,所述夹持板一固定设置在所述固定腔的顶部,且夹持板一和固定腔的顶部之间固定设有弹性片,所述固定腔的上下两端左右两侧对称设有滑动腔一,所述滑动腔一之间滑动设有滑动块一,上下两端的滑动块一之间固定连接有夹持板二;

17.两个缓冲块一,所述两个缓冲块一对称设置在所述动力腔的左右两端,且缓冲块一的内部设有缓冲腔一,所述缓冲腔一中滑动设有滑动块二,且滑动块二和缓冲腔一之间固定设有弹簧一,所述滑动块二远离弹簧一的一端固定连接有连接块一,所述连接块一贯穿固定腔的侧端进入固定腔中,且连接块一和夹持板二固定连接;

18.卡块,所述卡块固定设置在所述固定壳的左端下侧,所述卡块远离固定壳的一端外侧设有啮合齿一;

19.操作块,所述操作块的外侧设有啮合齿二,且啮合齿二和啮合齿一配合,所述操作块的中部固定连接有连接块三,所述连接块三贯穿卡块的中部进入空腔二中,且空腔二中设有固定块二中,所述连接块三与滑动板固定连接,所述滑动板与滑动腔二滑动连接,所述滑动腔二设置在固定块二的上下两端,所述固定块二的内部设有空腔三,且空腔三和滑动腔二连通,所述滑动板和空腔三中固定设有弹簧二,且弹簧二套设在所述连接块三上;

20.转动轴一,所述转动轴一与固定块二固定连接,所述转动轴一远离固定块二的一端与右侧的固定块一转动连接,所述转动轴一的中部固定连接有绕线轮一,所述转动轴一的左右两侧对称连接有锥齿轮二;

21.两个锥齿轮四,所述两个锥齿轮四分别与所述锥齿轮二啮合,所述锥齿轮四通过

连接轴与绕线轮二固定连接,且连接轴转动设置在所述空腔一的前端;

22.缓冲块二,所述缓冲块二固定设置在所述空腔一的内部,且缓冲块二的内部设有缓冲腔二,且缓冲腔二中滑动设有滑动块三,所述滑动块三和缓冲腔二之间固定设有弹簧三,所述滑动块三远离弹簧三的一端与连接块二固定连接,所述连接块二贯穿缓冲腔二的上端与底座固定连接,所述底座滑动设置在滑动腔三中,所述底座与夹持板三固定连接;

23.所述滑动腔三设置在所述固定腔的底部,且滑动腔三和固定腔连通;

24.两个支撑杆,所述两个支撑杆对称设置在所述动力腔的左右两侧,所述支撑杆与导线轮转动连接,所述导线轮与连接绳二连接,所述连接绳二的一端与所述滑动块二固定连接,所述连接绳二远离滑动块二的一端与所述绕线轮二连接;

25.连接绳一,所述连接绳一与所述滑动块三连接,所述连接绳一远离滑动块三的一端与所述绕线轮一连接。

26.优选的,还包括尾气收集装置,所述尾气收集装置设置在尾气出口处,所述尾气收集装置包括:

27.收集壳,所述收集壳的顶部设有锥形收集口,所述收集壳的内部设有收集腔,所述锥形收集口和收集腔之间贯穿设有进气口一,所述锥形收集口用于与尾气出口处传输尾气的管路连接;

28.进气扇,所述进气扇转动设置在所述收集腔的顶部,所述进气扇通过转动轴三与带轮一固定连接,所述带轮一通过传送带与带轮二连接,所述带轮二与转动轴四固定连接,所述转动轴四与支撑块转动连接,所述支撑块与所述收集壳固定连接;

29.两个工作壳,所述两个工作壳对称设置在所述收集腔的左右两端,所述工作壳的内部设有工作腔,所述工作腔靠近收集腔的一端、工作腔的下端设有进气壳,所述进气壳贯穿设有进气口二,所述进气口二的两侧分别转动设有导向板,且导向板和进气口二之间转动设有弹簧四,所述工作腔和进气口二连通,靠近收集腔的一端的工作腔与所述收集腔连通;

30.两个锥齿轮五,所述两个锥齿轮五分别与左右两侧的转动轴四固定连接,所述锥齿轮五与锥齿轮一啮合,所述锥齿轮一通过固定轴与圆盘固定连接,所述圆盘与推动杆一偏心连接,所述推动杆一与推动杆二转动连接,所述推动杆二贯穿所述工作壳远离收集腔的一端进入工作腔中,且推动杆二与密封块固定连接,所述密封块与所述工作腔滑动连接;

31.处理壳,所述处理壳与所述收集壳的底部固定连接,所述处理壳的内部设有放置腔,且放置腔中固定设有两个处理盒,所述处理盒的内部设有处理腔,所述处理腔通过连接管中的连通腔与所述收集腔连通,所述连接管的中部设有启闭壳,所述启闭壳中设有启闭腔,所述启闭腔和连通腔连通;

32.操作杆,所述操作杆与齿轮固定连接,且齿轮与连接杆的啮合槽啮合,所述连接杆的左右两端对称设有堵块,所述堵块与所述启闭腔滑动连接,所述操作杆远离齿轮的一端贯穿所述处理壳的前端与外界连通。

33.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

34.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实

施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

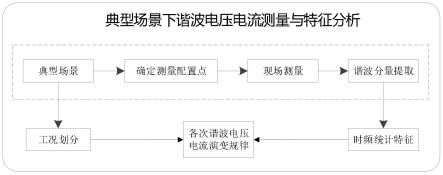

35.图1为本发明的结构示意图;

36.图2为本发明的连接稳固机构结构示意图;

37.图3为本发明的尾气收集装置结构示意图。

38.图中:1、四通阀一;11、取样管路;2、十通阀一;21、定量环一;22、预分离柱一;23、分离柱一;3、十通阀二;31、定量环二;32、预分离柱二;33、分离柱二;4、四通阀二;5、检测气路;6、固定壳;601、固定腔;602、动力腔;603、缓冲块一;604、缓冲腔一;605、弹簧一;606、滑动块二;607、连接块一;608、夹持板二;609、滑动块一;610、滑动腔一;611、夹持板一;612、连接绳二;613、支撑杆;614、导线轮;615、夹持板三;616、底座;617、连接块二;618、缓冲块二;619、滑动块三;620、弹簧三;621、滑动腔三;622、固定块一;623、操作块;624、卡块;625、连接块三;626、滑动板;627、固定块二;628、滑动腔二;629、弹簧二;630、转动轴一;631、绕线轮二;632、锥齿轮二;633、绕线轮一;634、锥齿轮四;635、连接绳一;7、收集壳;701、锥形收集口;702、进气口一;703、收集腔;704、处理壳;705、支撑块;706、转动轴四;707、带轮二;708、传送带;709、带轮一;710、转动轴三;711、进气扇;712、锥齿轮五;713、锥齿轮;714、密封块;715、固定轴;716、圆盘;717、推动杆一;718、推动杆二;719、工作壳;720、工作腔;721、进气壳;722、进气口二;723、导向板;724、弹簧四;725、连接管;726、连通腔;727、启闭壳;728、启闭腔;729、堵块;730、连接杆;731、啮合槽;732、操作杆;733、处理盒;734、处理腔。

具体实施方式

39.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

40.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

41.实施例1

42.本发明实施例提供了一种高纯度氯气的分析方法,如图1所示,包括以下步骤:步骤1:对四通阀一1连通的取样管路11进行氦气吹扫;步骤2:使十通阀一2、十通阀二3处于反吹状态,将电子级氯气吹扫置换定量环一21和定量环二31;步骤3:将十通阀一2、十通阀二3切到进样状态,推动定量环一21、定量环二31中的样品气到预分离柱一22、预分离柱二32中进行分离;步骤4:待样品气中的杂质组分完全进入分离柱一23、分离柱二33时,十通阀一2、十通阀二3切到反吹状态,将预分离柱一22、预分离柱二32中的氯气反吹排空;步骤5:继续推动分离柱一23、分离柱二33中的杂质组分经四通阀二4进入did检测器进行检测;

43.所述步骤2中电子级氯气吹扫置换定量环一21、定量环二31时四通阀一1的1号口和2号口连通、3号口和4号口连通,且电子级氯气吹扫置换定量环一21、定量环二31的流量为80ml/min,吹扫置换时间为三分钟;

44.所述步骤4的具体步骤为:

45.步骤41、待样品气中的杂质组分h2、o2 ar、n2、ch4、co完全进入分离柱一23时十通阀一(2)切到反吹状态;

46.步骤42、待样品气中的杂质组分h2、o2 ar、n2、ch4、co、co2完全进入分离柱二33时十通阀二(3)切到反吹状态。

47.上述技术方案的有益效果为:

48.步骤3中通过十通阀一2的4号口连接的进气管、十通阀二3的4号口连接的进气管分别推动定量环一21、定量环二31中的样品气到预分离柱一22、预分离柱二32中进行分离;步骤5中的十通阀一2的4号口连接的进气管、十通阀二3的4号口连接的进气管分别将预分离柱一22、预分离柱二32中的氯气反吹排空;步骤6中的十通阀一2的1号口连接的进气管、十通阀二3的1号口连接的进气管分别继续推动分离柱一23、分离柱二33中的杂质组分经四通阀二4进入did检测器进行检测;预分离柱一52将h2、o2 ar、n2、ch4、co五组分与主组分氯气初步分离,预分离柱二62将h2、o2 ar、n2、ch4、co、co2六组分与主组分氯气初步分离,分离柱一53将h2、o2 ar、n2、ch4、co进一步分开,分离柱二63将co2与其他h2、o2 ar、n2、ch4、co五组分进一步分离开,预分离柱一52与分离柱一53、预分离柱二62与分离柱二63配合使用,保证杂质组分h2、o2 ar、n2、ch4、co、co2与主组分氯气的有效分离;

49.步骤5中的氯气反吹排空时,通过进气管将预分离柱一52中的氯气通过十通阀一5的10号口连通的尾气出口反吹、将预分离柱二62中的氯气通过十通阀二6的10号口连通的尾气出口反吹,使得氯气更快脱附,解决了gm592did气相色谱仪中的仪器色谱柱脱附氯气较慢的技术问题。

50.实施例2

51.在实施例1的基础上,如图1所示,所述十通阀一2处于反吹状态时1号口和2号口连通、3号口与4号口连通、5号口与6号口连通、7号口与8号口连通、9号口与10号口连通,十通阀一2处于进样状态时1号口和10号口连通、2号口与3号口连通、4号口与5号口连通、6号口与7号口连通、8号口与9号口连通;

52.所述十通阀二3处于反吹状态时1号口和2号口连通、3号口与4号口连通、5号口与6号口连通、7号口与8号口连通、9号口与10号口连通,所述十通阀二6处于进样状态时1号口和10号口连通、2号口与3号口连通、4号口与5号口连通、6号口与7号口连通、8号口与9号口连通;

53.所述四通阀二4的1号口通过检测气路5与did检测器的进口连接,所述分离柱一23中的杂质组分进入did检测器时,所述四通阀二4的1号口和2号口连通、3号口与4号口连通,所述分离柱二33中的杂质组分进入did检测器时,所述四通阀二4的1号口和4号口连通、2号口与3号口连通;

54.所述预分离柱一22分别与十通阀一2的3号口和9号口相连,所述分离柱一23分别与十通阀一2的2号口和四通阀二4的2号口相连,所述预分离柱二32分别与十通阀二3的3号口和9号口相连,所述分离柱二33分别与十通阀二3的2号口和四通阀二4的4号口相连,所述定量环一21分别与所述十通阀一2的5号口和8号口连通,所述定量环二31分别与所述十通阀二2的5号口和8号口连通;

55.所述四通阀一1的1号口、十通阀一2的1号口、十通阀一2的4号口、十通阀二3的1号

口、十通阀二3的4号口分别连接有进气管,且进气管上设有波纹管阀,所述四通阀一1的2号口、十通阀一2的10号口、十通阀二3的10号口、四通阀二4的3号口分别与尾气出口连通,所述四通阀一1的3号口与取样管路11连通,所述四通阀一1的4号口与十通阀一2的7号口连通,所述十通阀一2的6号口与十通阀二3的6号口连通。

56.上述技术方案的有益效果为:

57.当十通阀一2与十通阀二3在反吹状态时,通过调节十通阀一2的10号口、十通阀二3的10号口处连通的尾气出口处的阻尼阀,将放空流量也控制在30ml/min,保障阀门切换时的载气流量平衡,进气管中的进气气体均为氦气。

58.实施例3

59.在实施例2的基础上,如图2所示,所述检测气路5与did检测器的进口之间通过连接稳固机构连接,所述连接稳固机构包括:

60.固定壳6,所述固定壳6固定设置在did检测器的外部,所述固定壳6的内部设有动力腔602、所述固定壳6的前后两端贯穿设有固定腔601,且动力腔602设置在所述固定腔601的外部,所述固定腔601与所述did检测器的进口处连通,所述动力腔602的底部左右两侧设有固定块一622,且左右两侧的固定块一622之间设有空腔一,左侧的所述固定块一622中设有空腔二,且空腔一和空腔二连通;

61.夹持板一611,所述夹持板一611设置在所述固定腔601的顶部,且夹持板一611和固定腔601的顶部之间固定设有弹性片,所述固定腔601的上下两端左右两侧对称设有滑动腔一610,所述滑动腔一610之间滑动设有滑动块一609,上下两端的滑动块一609之间固定连接有夹持板二608;

62.两个缓冲块一603,所述两个缓冲块一603对称设置在所述动力腔602的左右两端,且缓冲块一603的内部设有缓冲腔一604,所述缓冲腔一604中滑动设有滑动块二606,且滑动块二606和缓冲腔一604之间固定设有弹簧一605,所述滑动块二606远离弹簧一605的一端固定连接有连接块一607,所述连接块一607贯穿固定腔601的侧端进入固定腔601中,且连接块一607和夹持板二608固定连接;

63.卡块624,所述卡块624固定设置在所述固定壳6的左端下侧,所述卡块624远离固定壳6的一端外侧设有啮合齿一;

64.操作块623,所述操作块623的外侧设有啮合齿二,且啮合齿二和啮合齿一配合,所述操作块623的中部固定连接有连接块三625,所述连接块三625贯穿卡块624的中部进入空腔二中,且空腔二中设有固定块二627中,所述连接块三625与滑动板626固定连接,所述滑动板626与滑动腔二628滑动连接,所述滑动腔二628设置在固定块二627的上下两端,所述固定块二627的内部设有空腔三,且空腔三和滑动腔二628连通,所述滑动板626和空腔三中固定设有弹簧二629,且弹簧二629套设在所述连接块三625上;

65.转动轴一630,所述转动轴一630与固定块二627固定连接,所述转动轴一630远离固定块二627的一端与右侧的固定块一622转动连接,所述转动轴一630的中部固定连接有绕线轮一633,所述转动轴一630的左右两侧对称连接有锥齿轮二632;

66.两个锥齿轮四634,所述两个锥齿轮四634分别与所述锥齿轮二632啮合,所述锥齿轮四634通过连接轴与绕线轮二631固定连接,且连接轴转动设置在所述空腔一的前端;

67.缓冲块二618,所述缓冲块二618固定设置在所述空腔一的内部,且缓冲块二618的

内部设有缓冲腔二,且缓冲腔二中滑动设有滑动块三619,所述滑动块三619和缓冲腔二之间固定设有弹簧三620,所述滑动块三619远离弹簧三620的一端与连接块二617固定连接,所述连接块二617贯穿缓冲腔二的上端与底座616固定连接,所述底座616滑动设置在滑动腔三621中,所述底座616与夹持板三615固定连接;

68.所述滑动腔三621设置在所述固定腔601的底部,且滑动腔三621和固定腔601连通;

69.两个支撑杆613,所述两个支撑杆613对称设置在所述动力腔602的左右两侧,所述支撑杆613与导线轮614转动连接,所述导线轮614与连接绳二612连接,所述连接绳二612的一端与所述滑动块二606固定连接,所述连接绳二612远离滑动块二606的一端与所述绕线轮二631连接;

70.连接绳一635,所述连接绳一635与所述滑动块三619连接,所述连接绳一635远离滑动块三619的一端与所述绕线轮一633连接。

71.上述技术方案的工作原理及有益效果为:

72.在将检测气路5与did检测器连接时,将操作块623向外拉动,使得操作块623外侧的啮合齿二和卡块624的啮合齿一脱离配合,在操作块623移动时带动连接块三625和滑动板626移动,滑动板626与滑动腔二628滑动连接,对操作块623的移动起到导向作用,在操作块623外侧的啮合齿二和卡块624的啮合齿一脱离配合后,转动操作块623,操作块623带动连接块三625和滑动板626转动,滑动板626带动固定块二627转动,从而使得转动轴一630转动,转动轴一630带动绕线轮一633和锥齿轮二632转动,绕线轮一633通过连接绳一635带动滑动块三619移动,滑动块三619通过底座616带动夹持板三615移动,底座616滑动设置在滑动腔三621中,对夹持板三615的移动起到导向作用,弹簧三620压缩,锥齿轮二632带动锥齿轮四634转动,锥齿轮四634通过连接轴带动绕线轮二631转动,绕线轮二631通过连接绳二612带动滑动块二606移动,通过设置导线轮614对连接绳二612起到导向作用,滑动块二606移动带动连接块一607移动,从而带动夹持板二608移动,滑动腔一610之间滑动设置滑动块一609,对夹持板二608的移动起到导向作用,弹簧一605压缩,将检测气路5放入夹持板一611、夹持板三615和夹持板二608围成的安装空腔,然后反向转动操作块623,在弹簧三620和弹簧一605的弹性作用下使得夹持板三615和夹持板二608对检测气路5进行夹持,完成检测气路5与did检测器连接的目的,且在弹簧三620、弹簧一605和夹持板一611连接的弹性片共同作用下,能够保持检测气路5与固定壳6的连接稳固性,在完成检测气路5与did检测器连接后,松开操作块623,在弹簧二629的弹性作用下,操作块623外侧的啮合齿二和卡块624的啮合齿一完成配合,避免操作块623受外界影响发生转动,从而导致检测气路5与did检测器脱离。

73.实施例4

74.在实施例2的基础上,如图3所示,还包括尾气收集装置,所述尾气收集装置设置在尾气出口处,所述尾气收集装置包括:

75.收集壳7,所述收集壳7的顶部设有锥形收集口701,所述收集壳7的内部设有收集腔703,所述锥形收集口701和收集腔703之间贯穿设有进气口一702,所述锥形收集口701用于与尾气出口处传输尾气的管路连接;

76.进气扇711,所述进气扇711转动设置在所述收集腔703的顶部,所述进气扇711通

过转动轴三710与带轮一709固定连接,所述带轮一709通过传送带708与带轮二707连接,所述带轮二707与转动轴四706固定连接,所述转动轴四706与支撑块705转动连接,所述支撑块705与所述收集壳7固定连接;

77.两个工作壳719,所述两个工作壳719对称设置在所述收集腔703的左右两端,所述工作壳719的内部设有工作腔720,所述工作腔720靠近收集腔703的一端、工作腔720的下端设有进气壳721,所述进气壳721贯穿设有进气口二722,所述进气口二722的两侧分别转动设有导向板723,且导向板723和进气口二722之间转动设有弹簧四724,所述工作腔720和进气口二722连通,靠近收集腔703的一端的工作腔720与所述收集腔703连通;

78.两个锥齿轮五712,所述两个锥齿轮五712分别与左右两侧的转动轴四706固定连接,所述锥齿轮五712与锥齿轮一713啮合,所述锥齿轮一713通过固定轴715与圆盘716固定连接,所述圆盘716与推动杆一717偏心连接,所述推动杆一717与推动杆二718转动连接,所述推动杆二718贯穿所述工作壳719远离收集腔703的一端进入工作腔720中,且推动杆二718与密封块714固定连接,所述密封块714与所述工作腔720滑动连接;

79.处理壳704,所述处理壳704与所述收集壳7的底部固定连接,所述处理壳704的内部设有放置腔,且放置腔中固定设有两个处理盒733,所述处理盒733的内部设有处理腔734,所述处理腔734通过连接管725中的连通腔726与所述收集腔703连通,所述连接管725的中部设有启闭壳727,所述启闭壳727中设有启闭腔728,所述启闭腔728和连通腔726连通;

80.操作杆732,所述操作杆732与齿轮固定连接,且齿轮与连接杆730的啮合槽731啮合,所述连接杆730的左右两端对称设有堵块729,所述堵块729与所述启闭腔728滑动连接,所述操作杆732远离齿轮的一端贯穿所述处理壳704的前端与外界连通;

81.所述带轮一709通过电机轴与电机固定连接。

82.上述技术方案的工作原理及有益效果为:

83.尾气收集装置工作时,启动电机,通过电机轴带动带轮一709转动,带轮一709通过转动轴三710带动进气扇711转动,进气扇711转动方便将锥形收集口701中的尾气通过进气口一702进入收集腔703,锥形收集口701方便收集尾气,锥形收集口701用于与尾气出口处传输尾气的管路连接,带轮一709通过传送带708带动带轮二707转动,通过设置支撑块705和转动轴四706,用于连接固定转动轴四706,带轮二707带动转动轴四706转动,从而使得锥齿轮五712转动,带动锥齿轮一713转动,锥齿轮一713通过固定轴715带动圆盘716转动,圆盘716带动推动杆一717转动,推动杆一717带动推动杆二718移动,推动杆二718带动密封块714沿着工作腔720滑动,密封块714向收集腔703的方向移动时下端的导向板723转动,使得工作腔720内的空气从下端的进气口二722出去,密封块714向远离收集腔703的方向移动时,靠近收集腔703的一端的导向板723转动,收集腔703中的气体通过工作腔720靠近收集腔703的一端的进气口二722进入工作腔720中,使得收集腔703气压降低,有利于尾气进入收集腔703中,通过设置两个处理盒733,方便根据不同的回收方法对尾气进行处理,通过设置连接管725,使得收集腔703中的尾气通过连通腔726进入处理腔734中,通过设置启闭腔728,控制操作杆732带动齿轮转动,齿轮带动连接杆730移动,连接杆730移动带动连接杆730移动侧的堵块729对连接杆730移动侧连通腔726进行封堵,使得收集腔703中的尾气通过另一侧的连通腔726进入另一侧的处理腔734中,通过设置齿轮和连接杆730,用于控制收

集腔703中的尾气进入对应的处理盒733中,方便对尾气进行收集回收。

84.实施例5

85.在实施例1的基础上,还包括:

86.气压传感器一:所述气压传感器一设置在取样管路11的进口处,用于检测取样管路11进口处的气压值;

87.气压传感器二:所述气压传感器二设置在取样管路11的出口处,用于检测取样管路11出口处的气压值;

88.流速传感器:所述流速传感器设置在取样管路11的内部,用于检测取样管路11内部的气体流速;

89.报警器:所述报警器设置在取样管路11的外部;

90.控制器:所述控制器与所述气压传感器一、气压传感器二和流速传感器电连接,包括以下步骤:

91.步骤1:控制器根据气压传感器一检测出的取样管路11进口处的气压值、取样管路11出口处的气压值、流速传感器检测出的取样管路11内部的气体流速和公式(1)计算出取样管路11中的理论管路气流;

[0092][0093]

其中,w为取样管路11中的理论管路气流,v1为流速传感器的检测器,a1为取样管路11中的过流面积,v2为与取样管路11连接的真空泵的入口流速,a2为与取样管路11连接的真空泵的入口横截面积,f1为气压传感器一的检测值,f2为气压传感器二的检测值;

[0094]

步骤2:控制器根据步骤1计算出的取样管路11中的理论管路气流和公式(2)计算出取样管路11中的理论真空度,控制器比较取样管路11中的理论真空度和预设真空度,若计算出的取样管路11中的理论真空度大于预设真空度,控制器控制报警器报警;

[0095][0096]

其中,p为取样管路11中的理论真空度,f为与取样管路11连接的真空泵的真空室工作压力;

[0097]

其中,公式(1)中v1取1cm/s,a1取8cm2,v2取2cm/s,a2取5cm2,f1取0.2mpa,f2取300pa,w计算得出0.128pa*m3/s;

[0098]

公式(2)中f取280pa,p计算得出408pa,408pa大于预设真空度500pa,报警器报警。

[0099]

上述技术方案的有益效果为:

[0100]

在对取样管路11进行氦气吹扫后,将取样管路11连接真空泵进行抽真空置换;将气压传感器一设置在取样管路11的进口处,用于检测取样管路11进口处的气压值;将气压传感器二设置在取样管路11的出口处,用于检测取样管路11出口处的气压值;将流速传感器设置在取样管路11的内部,用于检测取样管路11内部的气体流速,控制器根据气压传感器一检测出的取样管路11进口处的气压值、取样管路11出口处的气压值、流速传感器检测出的取样管路11内部的气体流速和公式(1)计算出取样管路11中的理论管路气流;根据步骤1计算出的取样管路11中的理论管路气流和公式(2)计算出取样管路11中的理论真空度,

控制器比较取样管路11中的理论真空度和预设真空度,若计算出的取样管路11中的理论真空度大于预设真空度,控制器控制报警器报警,提醒使用者停止与取样管路11连接的真空泵,完成对取样管路11的抽真空置换。

[0101]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。