一种提高微波cvd单晶生长表面温度测量精度的方法

技术领域

1.本发明属于金刚石生长测量技术领域,尤其是涉及一种提高微波cvd单晶生长表面温度测量精度的方法。

背景技术:

2.金刚石生长炉内温度很高,无法直接对其表面进行测温,需要在生长炉外侧设置一独立的红外线测温仪透过玻璃视窗投射到金刚石生长表面进行感应测温,故玻璃视窗的明亮程度直接影响测量的结果。在金刚石生长过程中,会产生黄色的非晶碳,这种非晶碳受热气流扩散的影响会飘散到玻璃视窗的内壁面上,随着生长的延长,堆积的越来越多。红外线测温仪受非晶碳层的影响,使得其测量的金刚石表面的温度低于金刚石表面上的实际温度,则当测量温度出来后,会调整加热温度,从而使得金刚石生长的温度大于标准设定的温度,进而会使金刚石单晶表面生长出很多的多晶点,直接导致金刚石生长质量不合格。

技术实现要素:

3.本发明提供一种提高微波cvd单晶生长表面温度测量精度的方法,解决了现有技术中由于炉体内的黄色非晶碳极易粘附于观察窗上的玻璃片而导致测温仪测量的金刚石单晶生长表面的温度不准确的技术问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种提高微波cvd单晶生长表面温度测量精度的方法,步骤包括:在单晶生长过程中,控制炉体不直接与观察窗上的玻璃片互通,以使生长过程中产生的非晶碳不与所述玻璃片接触,测温仪测量后的温度即为单晶生长表面的实际温度值,直至生长结束。

5.进一步的,所述控制炉体不直接与观察窗上的玻璃片互通,包括:在所述观察窗的腔体内设一透明层,且所述透明层为在单晶生长之前被内置于所述观察窗中;在单晶生长停炉后将所述透明层拆除,再放置一个新的所述透明层于所述观察窗内。

6.进一步的,还包括将取出的旧的所述透明层进行清洗、干燥。

7.进一步的,所述透明层与所述玻璃片之间的空间为封闭仓。

8.进一步的,所述透明层至所述玻璃片之间的距离为2-10mm。

9.进一步的,所述透明层与所述观察窗内腔为可拆卸连接设置;其中,所述透明层与所述观察窗内腔上的凸台是嵌入式连接或磁吸连接。

10.进一步的,所述透明层为耐高温材质制成的玻璃。

11.进一步的,所述测温仪工作时是依次穿透所述玻璃片和所述透明层投射到单晶生长表面进行测温。

12.进一步的,在单晶生长过程中,还包括:对所述炉体抽真空,真空度为1

×

10-2

pa;

以100-500sccm/min的速率通入氢气,并调整所述炉体内的压力和微波功率;当所述炉体内的压力为8000-15000pa、微波功率为4000-6000w时,开始以2-10sccm/min的速率通入氧气,并刻蚀沉积10-30min;再以10-50sccm/min的速率通入甲烷;当所述测温仪测到的生长温度为850-950℃时,持续生长200h。

13.进一步的,生长完成后,关闭甲烷,降低所述炉体内气压和微波功率;当所述炉体内气压降至1000pa、微波功率降至600w时,关闭微波电源,并抽真空至0pa;控制所述炉体放气,取出单晶。

14.采用本发明设计的一种提高微波cvd单晶生长表面温度测量精度的方法,通过在测量之前在观察窗内增加一可拆卸的耐高温的透明层,以吸收黄色的非晶碳,并在每次生长完成后更换另一个新的透明层,从而保证红外线测温仪测温时依次透过洁净且透明的玻璃视窗和透明层后,可精准获得金刚石表面的实际温度,从而可保证金刚石生长温度的精确控制,而且还可统一收集并处理黄色的非晶碳;同时在不影响下一批次金刚石生长的情况下,同步处理取出的带有黄色非晶碳的透明层,节约时间。

附图说明

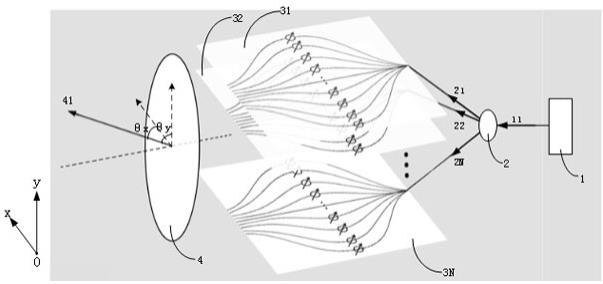

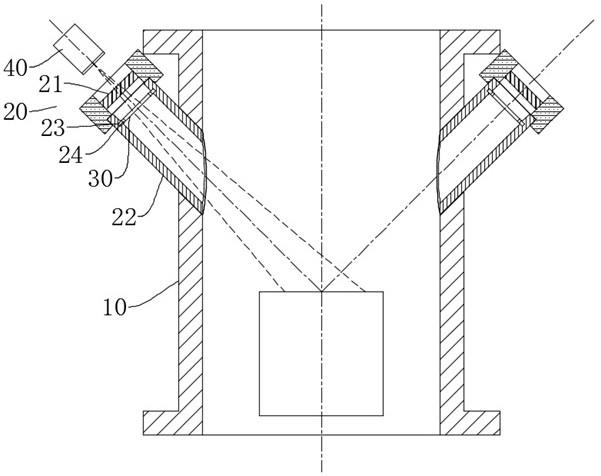

15.图1是本发明中的微波cvd单晶生长的炉体的结构示意图;图2是本发明中的其中一实施例的内嵌式连接的过渡层的结构示意图;图3是本发明中的其中一实施例的玻璃片的结构示意图;图4是本发明中的其中一实施例的定位夹的结构示意图;图5是本发明中的其中另一实施例的磁吸连接的过渡层的结构示意图;图6是实施例1获得的金刚石单晶表面的微观图;图7是实施例2获得的金刚石单晶表面的微观图;图8是现有技术获得的金刚石单晶表面的微观图。

16.图中:10、炉体

ꢀꢀꢀꢀꢀ

20、观察窗 21、玻璃片22、腔体

ꢀꢀꢀꢀꢀ

23、凹槽

ꢀꢀꢀ

24、定位夹25、凸台

ꢀꢀꢀꢀꢀ

30、透明层 40、测温仪。

具体实施方式

17.下面结合附图和具体实施例对本发明进行详细说明。

18.本实施例提出一种提高微波cvd单晶生长表面温度测量精度的方法,如图1所示, 步骤包括:在单晶生长过程中,控制炉体10不与观察窗20上的玻璃片21互通,也就是在观察窗20的腔体22内设一透明层30,以使生长过程中产生的非晶碳不与玻璃片21接触,而使非晶碳直接与透明层30直接接触;并使每次生长时更换新的透明层30,以保持玻璃片21和透明层30始终是洁净清洗可见的,不影响设置在炉体10外侧的测温仪40的测量,也就是测温仪40依次穿透玻璃片21和透明层30后直接投射到炉体10内的金刚石单晶生长表面上,从而可保证测温仪40测量后的温度即为单晶生长表面的实际温度值;且使炉体10内的非晶碳不

与观察窗20上的玻璃片21接触的设置一直保持到生长结束,相对于现有技术而言,进而可提高微波cvd单晶生长时其表面温度测量的精度。

19.测温仪40测量后的温度即为单晶生长表面的实际温度值,直至生长结束。其中,为保证测温仪40测量温度值的准确性,透明层30为耐高温材质制成的玻璃,必须是在单晶生长之前把透明层30内置在观察窗20中。且在单晶生长停炉后将透明层30拆除,然后再放置一个新的透明层30于观察窗20的腔体22中,从而使得每次单晶生长时所设的透明层30一直是持续洁净且无非晶碳残留的透明层30,测温仪40的光束依次穿透干净的玻璃片21和透明层30再投射到金刚石单晶生长表面上,测出的温度即为单晶生长表面上的实际温度。

20.还有,将取出的旧的粘有非晶碳的透明层30进行清洗、干燥,以备下次使用;当然,在清洗粘有非晶碳的旧的透明层30时,可以与新一轮金刚石单晶生长同步进行,从而可节约整理透明层30的时间。

21.在安装透明层30的过程中,要求透明层30与玻璃片21之间的空间为封闭仓,可防止黄色的非晶碳透过透明层30进入玻璃片21中。优选地,透明层30至玻璃片21之间的距离为2-10mm,且透明层30与玻璃片21是同轴心、并行设置的结构,目的是保证玻璃片21与透明层30并行放置,以防止透明层30影响测温仪40中光束的折射,提高测量数据的准确性。在本实施例中,透明层30的厚度均匀,为2-10mm的玻璃,越靠近玻璃片21,越靠近腔体22的外端口,在清理或安装时越容易操作透明层30完成拆卸或安装。

22.进一步的,透明层30与观察窗20中的腔体22为可拆卸连接设置;也即是在每生产完一炉的金刚石晶粒,则可将玻璃层30与观察窗20的腔体22分离,及时更换另一新的玻璃层30,在保证每一炉中所用玻璃片21和玻璃层30的表面都洁净的同时,还不影响下一炉的金刚石晶粒的生长,且可及时处理已经堆积在旧的玻璃层30上的非晶碳,清理后的玻璃层30还可多次使用,重复利用率高。

23.其中,透明层30与设置在观察窗20的腔体22上的凸台25是嵌入式连接或磁吸连接。

24.当透明层30与腔体22上的凸台25是嵌入式连接时,结构如图2所示,也即是在腔体22内侧壁中设有环形结构的凹槽23,同时在玻璃层30与凹槽23之间还设有环形的定位夹24,其中定位夹24为柔性密封件,玻璃层30内嵌于定位夹24中。也即是在安装时,定位夹24包裹玻璃层30并一同内置于凹槽23中,从而可使玻璃层30与墙体22密封连接,不会出现任何缝隙,防止黄色的非晶碳进入玻璃片21中。在本实施例中,玻璃层30为平整平面,结构如图3所示。为了方便玻璃层30在定位夹24上的拆装,要求定位夹24靠近观察窗20中的玻璃片21的一侧面设有缺口,其结构如图4所示。缺口不易过大,便于人员操作镊子将玻璃层30取出或安装即可。

25.当透明层30与腔体22上的凸台25是磁吸连接时,结构如图5所示,透明层30的外缘直径小于腔体22的内径且大于凸台25的内径,透明层30是在凸台25中靠近观察窗20中的玻璃片21一侧设置,也即是透明层30被架设在凸台25靠近玻璃片21一侧设置,且位于凸台25靠近玻璃片21的一侧。在本实施例中,透明层30也为平整平面,结构如图3所示。

26.在单晶生长之前还包括将籽晶酸处理,使用酒精清洗干净后置于烘箱内烘干,以备待用。

27.在单晶生长过程中,还包括:

将籽晶放置于炉体10内的钼基体上,并对炉体10抽真空,使真空度为1

×

10-2

pa;以100-500sccm/min的速率率先通入氢气,并调整炉体10内的压力和微波功率;当炉体10内的压力为8000-15000pa且微波功率为4000-6000w时,开始以2-10sccm/min的速率通入氧气,并开始对单晶进行刻蚀沉积,沉积时间为10-30min;然后再以10-50sccm/min的速率通入甲烷;当测温仪40测到的生长温度为850-950℃时,氢气和甲烷开始反应并使单晶开始生长,且使单晶持续生长200h,此时测温仪40测量到的单晶表面的生长温度即为单晶生长的实际温度,并在该温度下可获得无任何多晶点且质量合格的金刚石单晶。

28.进一步的,生长完成后,关闭甲烷,降低炉体10内气压和微波功率;当炉体10内气压降至1000pa且微波功率降至600w时,关闭微波电源,并抽真空至0pa;再控制炉体10放气,取出单晶。

29.为使本领域技术人员对本发明的方法进一步理解,下面将结合具体实施例对本发明的技术方案进行详细解释,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例1:在观察窗20的腔体22内设置透明层30,以使玻璃片21与炉体10隔离设置,并使透明层30至玻璃片21的距离为2mm,其中,透明层30与腔体22上的凸台25是嵌入式连接。

31.籽晶预处理:将籽晶酸处理,使用酒精清洗干净后置于烘箱内烘干,以备待用。

32.刻蚀沉积:将籽晶放置于炉体10内的钼基体上,并对炉体10抽真空,使真空度为1

×

10-2

pa;再以500sccm/min的速率率通入氢气,并调整炉体10内的压力和微波功率。

33.当炉体10内的压力为12000pa且微波功率达到4500w时,开始以3sccm/min的速率通入氧气,并开始对单晶进行刻蚀沉积,沉积时间为20min。

34.单晶生长:再以30sccm/min的速率通入甲烷,并当测温仪40测到的生长温度为870

±

10℃时,氢气和甲烷开始反应并使单晶开始生长;使单晶持续生长200h,完成单晶生长。

35.降压取出单晶:生长完成后,关闭甲烷,降低炉体10内气压和微波功率;且当炉体10内气压降至1000pa且微波功率降至600w时,关闭微波电源,并抽真空至0pa;再控制炉体10放气,取出单晶。生长完毕后,单晶生长速率为8μm/h。

36.拆除透明层30:打开观察窗20,并卸下玻璃片21;再采用镊子从定位夹24上的缺口处将透明层30从凹槽23中取出。再清理炉体10,更换新的透明层30,并将新的透明层30安装在凹槽23中。

37.实施例2:设置透明层30:在观察窗20的腔体22内设置透明层30,以使玻璃片21与炉体10隔离设置,并使透明层30至玻璃片21的距离为5mm,其中,透明层30与腔体22上的凸台25是磁吸连接。

38.籽晶预处理:将籽晶酸处理,使用酒精清洗干净后置于烘箱内烘干,以备待用。

39.刻蚀沉积:将籽晶放置于炉体10内的钼基体上,并对炉体10抽真空,使真空度为1

×

10-2

pa;再以300sccm/min的速率率通入氢气,并调整炉体10内的压力和微波功率。

40.当炉体10内的压力为13000pa且微波功率达到4400w时,开始以3sccm/min的速率

通入氧气,并开始对单晶进行刻蚀沉积,沉积时间为20min。

41.单晶生长:再以30sccm/min的速率通入甲烷,并当测温仪40测到的生长温度为860

±

10℃时,氢气和甲烷开始反应并使单晶开始生长;使单晶持续生长200h,完成单晶生长。

42.降压取出单晶:生长完成后,关闭甲烷,降低炉体10内气压和微波功率;且当炉体10内气压降至1000pa且微波功率降至600w时,关闭微波电源,并抽真空至0pa;再控制炉体10放气,取出单晶。生长完毕后,单晶生长速率为7μm/h。

43.拆除透明层30:打开观察窗20,并卸下玻璃片21;再采用镊子从定位夹24上的缺口处将透明层30从凹槽23中取出。再清理炉体10,更换新的透明层30,并将新的透明层30安装在凹槽23中。

44.上述实施例获得的金刚石单晶的生长速率、生长温度、以及表面质量,与现有技术中采用炉体10与玻璃片21互通设置的方法获得的数据如表1所示;相应地,实施例1、实施例2和现有技术获得的单晶微观照片,分别如图6、图7和图8所示。从表1中可以看到,对于同一规格的金刚石单晶生长,无论是采用嵌入式连接或是磁吸连接的方式安装透明层30,均可保证在生长时将玻璃片21与炉体10隔离开,而且在生长时测量获得的生长温度与实际生长温度相差较小且均在标准范围之内,精度准确且可靠,温度控制稳定,单晶的生长功率也相差较小,从获得的图6和图7中的微观照片中可以看到单晶表面均无多晶点,厚度均匀且表面质量良好。采用现有技术获得的单晶,测量生长温度与实际生长温度相差较大且远小于实际生长温度,且其生长功率较大,最终获得的单晶表面有很多的多晶点分布,如图8中的微观照片所示,这是由于在实际生长中,因为在玻璃片21的表面上有一层黄色的非晶碳粘附,会使测量的温度比实际的温度要低,须增加微波功率才能达到所设定的温度,从而导致由于实际温度过高,单晶表面生长出更多的多晶点,致使单晶表面质量不合格。

45.表1采用本方法与现有方法获得的金刚石单晶的对比采用本发明设计的一种提高微波cvd单晶生长表面温度测量精度的方法,通过在测量之前在观察窗内增加一可拆卸的耐高温的透明层,以吸收黄色的非晶碳,并在每次生长完成后更换另一个新的透明层,从而保证红外线测温仪测温时依次透过洁净且透明的玻璃视窗和透明层后,可精准获得金刚石表面的实际温度,从而可保证金刚石生长温度的精确控制,而且还可统一收集并处理黄色的非晶碳;同时在不影响下一批次金刚石生长的情况下,同步处理取出的带有黄色非晶碳的透明层,节约时间。

46.以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。