1.本发明涉及风电叶片领域,具体而言,涉及一种风电叶片避雷线自动铺设装置。

背景技术:

2.近年来,风力发电机装机量越来越大,风力发电叶片作为风力发电的重要组件,需求量也在增多。风电叶片因其安装在空阔高耸的地区,位置较高,被雷击中的几率较大,所以会在风电叶片内部的腹板上都装有避雷线进行电流传输,避雷线一般是在制作腹板时铺设在腹板铺层的最上层,且位于腹板宽度的中心位置,同腹板一体灌注成型。

3.现有技术中申请号cn202110307921.2的专利公开了一种风电叶片避雷系统的制作方法,包括以下步骤:在避雷主线的各分支点位置连接避雷支线,形成组装避雷线;完成后缘腹板结构层铺设后,在后缘腹板结构层上铺设组装避雷线;对避雷主线上的各分支点位置处的避雷主线和避雷支线连接处进行密封处理;在避雷主线上铺设补强布;对后缘腹板结构层中的避雷线穿出孔进行预制处理;成型处理并清理;穿出避雷支线后,组装腹板,完成风电叶片避雷系统与后缘腹板的一体制作。该专利虽然提高了避雷效果,但是铺设避雷线的方法是采用人工铺设。在腹板布层铺设完毕后,人员拉着避雷线铺设在腹板布层上层。人工铺设避雷线会存在因避雷线卷较大,在拉拽过程难度较大,费时费力,拉拽过程会对腹板上原有布层和芯材造成影响,产生褶皱和形变,且铺设完不对避雷线的位置进行固定,后期位置容易偏移;同时,避雷线因其卷状包装,线会有一定的弯曲形变,放线时线不容易铺直。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提出一种风电叶片避雷线自动铺设装置,以解决现有技术中人工铺设避雷线会存在因避雷线卷较大,在拉拽过程难度较大,费时费力,拉拽过程会对腹板上原有布层和芯材造成影响,产生褶皱和形变,且铺设完不对避雷线的位置进行固定,后期位置容易偏移;同时,避雷线因其卷状包装,线会有一定的弯曲形变,放线时线不容易铺直的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种风电叶片避雷线自动铺设装置,所述风电叶片避雷线自动铺设装置包括:

8.避雷线放卷装置,所述避雷线放卷装置用于对避雷线进行放卷;

9.避雷线校正装置,所述避雷线校正装置设置在所述避雷线放卷装置与避雷线铺设装置之间,所述避雷线校正装置用于对所述避雷线进行校直;

10.避雷线铺设装置,所述避雷线铺设装置用于将所述避雷线自动铺设和固定到腹板模具上。

11.本发明所述的一种风电叶片避雷线自动铺设装置本发明所述的风电叶片避雷线自动铺设装置,第一、能够实现自动铺设避雷线,降低人工劳动强度,提升生产效率;第二、

通过避雷线放卷装置对避雷线进行放卷,从而避免拉拽避雷线对腹板上原有布层和芯材造成影响,进而提升产品质量;第三、避雷线校正装置能够对避雷线进行校直,消除避雷线扭曲,从而便于直线铺设,进而提升产品质量;第四、避雷线铺设装置铺设完避雷线后对避雷线的位置进行固定,从而避免后期位置偏移,进而提升产品质量。

12.进一步的,所述避雷线放卷装置包括放卷轴、第一背板和第一底板,所述避雷线卷放置在所述放卷轴上,所述放卷轴安装在所述第一背板上,所述第一背板与第一滑杆相互配合,所述第一滑杆安装在所述第一底板上。

13.该设置便于第一背板上下滑动调整高度,从而便于避雷线放卷装置适用于不同型号的腹板模具。

14.进一步的,所述避雷线铺设装置包括避雷线槽,在所述避雷线槽内安装所述避雷线,在所述避雷线铺设装置上安装纤维布,所述纤维布用于固定所述避雷线。

15.该设置一方面便于将避雷线铺设在腹板模具上;另一方面,能够对避雷线进行固定,从而避免后期位置偏移,进而提升风电叶片质量。

16.进一步的,所述避雷线铺设装置还包括压板、锁紧轮和喷胶,所述压板与所述锁紧轮相配合用于紧压所述喷胶,所述喷胶用于将所述纤维布粘接在所述腹板模具上。

17.该设置能够使纤维布粘接在腹板模具上对避雷线进行固定,从而避免后期位置偏移,进而提升风电叶片质量。

18.进一步的,所述避雷线铺设装置还包括支撑转杆和压轴,所述支撑转杆与所述压轴连接,所述支撑转杆与所述压轴相配合用于擀平所述纤维布。

19.该设置能够擀平纤维布,使纤维布盖住对避雷线,固定在腹板模具上,从而避免后期位置偏移,进而提升风电叶片质量。

20.进一步的,在所述避雷线铺设装置上设置激光发射器,所述激光发射器用于为所述避雷线的铺设进行定位。

21.该设置能够对避雷线的铺设进行定位,从而保证避雷线铺设位置的准确性,进而提升风电叶片质量。

22.进一步的,所述避雷线校正装置包括动滚轮和定滚轮,所述动滚轮与所述定滚轮相配合。

23.该设置便于实现对避雷线进行校直,消除避雷线扭曲,从而便于直线铺设,进而提升产品质量。

24.进一步的,所述动滚轮安装在滑动板上,所述滑动板、定滚轮安装在第二背板上,所述第二背板与第二滑杆相互配合,所述第二滑杆安装在第二底板上。

25.该设置便于第二背板上下滑动调整高度,从而便于避雷线校正装置适用于不同型号的腹板模具。

26.进一步的,在所述避雷线校正装置上设置高度定位板,所述高度定位板用于与所述腹板模具的高度平齐定位。

27.该设置便于与腹板模具的高度平齐定位。

28.进一步的,所述避雷线校正装置与所述避雷线放卷装置连接,在所述避雷线校正装置与所述避雷线放卷装置之间设置连接装置。

29.该设置便于避雷线校正装置与所述避雷线放卷装置同步调节高度和同步移动。

30.相对于现有技术而言,本发明所述的一种风电叶片避雷线自动铺设装置本发明所述的风电叶片避雷线自动铺设装置,第一、能够实现自动铺设避雷线,降低人工劳动强度,提升生产效率;第二、通过避雷线放卷装置对避雷线进行放卷,从而避免拉拽避雷线对腹板上原有布层和芯材造成影响,进而提升产品质量;第三、避雷线校正装置能够对避雷线进行校直,消除避雷线扭曲,从而便于直线铺设,进而提升产品质量;第四、避雷线铺设装置铺设完避雷线后对避雷线的位置进行固定,从而避免后期位置偏移,进而提升产品质量。

附图说明

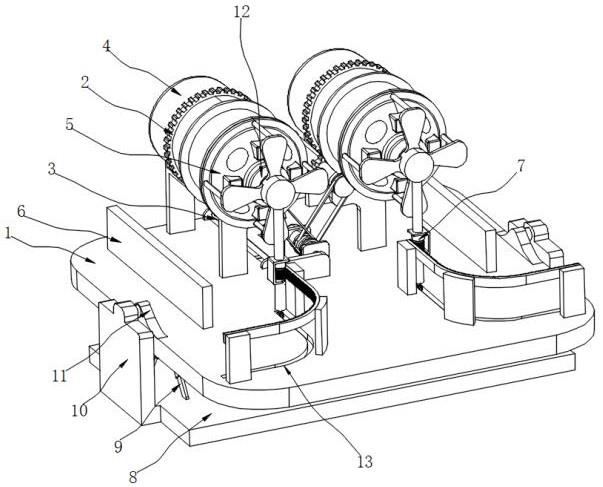

31.图1为本发明实施例所述的一种风电叶片避雷线自动铺设装置的整体结构示意图;

32.图2为本发明实施例所述的一种风电叶片避雷线自动铺设装置的避雷线放卷装置和避雷线校正装置结构示意图;

33.图3为本发明实施例所述的一种风电叶片避雷线自动铺设装置的避雷线铺设装置结构示意图。

34.附图标记说明:

35.1、避雷线;

36.2、避雷线放卷装置;201、放卷轴;202、第一背板;203、第一滑杆;204、第一加强杆;205、第一底板;206、第一万向轮;

37.3、避雷线校正装置;301、动滚轮;302、定滚轮;303、滑动板;304、第二背板;305、导向轮;306、高度定位板;307、第二滑杆;308、第二加强杆;309、第二底板;310、第二万向轮;

38.4、连接装置;41、第一连接杆;42、第二连接杆;

39.5、避雷线铺设装置;501、滚轴;502、纤维布;503、侧板;504、压板;505、锁紧轮;506、喷胶;507、送卷轴;508、支撑转杆;509、压轴;510、避雷线槽;511、锁紧栓;512、激光发射器;513、轮子;

40.6、腹板模具;601、法兰边。

具体实施方式

41.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。在本发明的实施例中所提到的“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

42.下面将参考附图并结合实施例来详细说明本发明。

43.实施例1

44.本实施例提出一种风电叶片避雷线自动铺设装置,如图1、图2和图3所示,所述风电叶片避雷线自动铺设装置包括:

45.避雷线放卷装置2,所述避雷线放卷装置2用于对避雷线1进行放卷;

46.避雷线校正装置3,所述避雷线校正装置3设置在所述避雷线放卷装置2与避雷线铺设装置5之间,所述避雷线校正装置3用于对所述避雷线1进行校直;

47.避雷线铺设装置5,所述避雷线铺设装置5用于将所述避雷线1自动铺设和固定到腹板模具6上。

48.本实施例所述的一种风电叶片避雷线自动铺设装置本发明所述的风电叶片避雷线自动铺设装置,第一、能够实现自动铺设避雷线1,降低人工劳动强度,提升生产效率;第二、通过避雷线放卷装置2对避雷线1进行放卷,从而避免拉拽避雷线1对腹板上原有布层和芯材造成影响,进而提升产品质量;第三、避雷线校正装置3能够对避雷线1进行校直,消除避雷线1扭曲,从而便于直线铺设,进而提升产品质量;第四、避雷线铺设装置5铺设完避雷线1后对避雷线1的位置进行固定,从而避免后期位置偏移,进而提升产品质量。

49.具体的,如图2所示,所述避雷线放卷装置2包括放卷轴201、第一背板202和第一底板205,所述避雷线1卷放置在所述放卷轴201上,所述放卷轴201安装在第一背板202上,所述第一背板202与第一滑杆203相互配合,所述第一滑杆203安装在所述第一底板205上。

50.该设置便于第一背板202上下滑动调整高度,从而便于避雷线放卷装置2适用于不同型号的腹板模具6。

51.具体的,如图2所示,在所述第一滑杆203上设置加强装置。该设置可以加强避雷线放卷装置2的第一滑杆203的结构强度。

52.优选的,在本实施例中,所述加强装置设置为第一加强杆204。

53.更具体的,如图2所示,在所述第一滑杆203水平方向上设置有第一加强杆204。该设置可以加强避雷线放卷装置2的第一滑杆203在水平方向上的结构强度。

54.具体的,如图2所示,在所述第一底板205上设置第一万向轮206。该设置便于避雷线放卷装置2的移动。

55.更具体的,在第一底板205的下方安装有第一万向轮206。

56.具体的,如图2所示,所述避雷线1卷放置在放卷轴201上,所述放卷轴201为电动轴,可以自动转动,所述第一背板202与所述第一滑杆203相互配合,所述第一背板202可以上下滑动调整高度。

57.具体的,如图3所示,所述避雷线铺设装置5包括所述避雷线铺设装置5包括避雷线槽510,在所述避雷线槽510内安装所述避雷线1,在所述避雷线铺设装置5上安装纤维布502,所述纤维布502用于固定所述避雷线1。

58.该设置一方面便于将避雷线1铺设在腹板模具6上;另一方面,能够对避雷线1进行固定,从而避免后期位置偏移,进而提升风电叶片质量。

59.更具体的,如图3所示,所述避雷线槽510设置在避雷线铺设装置5底层,用于避雷线1夹持,在所述避雷线槽510安装锁紧栓511,所述锁紧栓511用于紧固避雷线1。

60.更具体的,在所述避雷线铺设装置5上设置滚轴501,在所述滚轴501上安装纤维布502卷。所述纤维布502卷放置在所述滚轴501上。

61.具体的,所述滚轴501为电动的滚轮,具备自动放卷功能。

62.具体的,所述纤维布502的材质与腹板模具6上用的纤维布材质一致,所述纤维布502用完后可更换新布卷。

63.更具体的,如图3所示,在所述避雷线铺设装置5上设置送卷轴507,所述送卷轴507

用于传输所述纤维布502。所述送卷轴507设置在所述避雷线铺设装置5的一侧,所述送卷轴507将纤维布502放置在避雷线1上。

64.具体的,所述避雷线铺设装置5为vga电力驱动车。该设置便于避雷线铺设装置5腹板模具6上自动运行。

65.具体的,在所述避雷线铺设装置5的底部设置轮子513。该设置便于避雷线铺设装置5腹板模具6上自动运行。

66.具体的,如图3所示,所述避雷线铺设装置5包括侧板503,所述侧板503设置在所述避雷线铺设装置5的侧边,所述侧板503与所述避雷线铺设装置5可拆卸连接。

67.具体的,如图3所示,所述避雷线铺设装置5还包括压板504、锁紧轮505和喷胶506,所述压板504与所述锁紧轮505相配合用于紧压所述喷胶506,所述喷胶506用于将所述纤维布502粘接在所述腹板模具6上。

68.该设置能够使纤维布502粘接在腹板模具6上对避雷线1进行固定,从而避免后期位置偏移,进而提升风电叶片质量。

69.所述喷胶506可自动喷射雾状胶体,所述喷胶506喷射在所述纤维布502下层,所述喷胶506用于将玻纤布502粘接在腹板上。

70.具体的,如图3所示,所述避雷线铺设装置5还包括支撑转杆508和压轴509,所述支撑转杆508与所述压轴509连接,所述支撑转杆508与所述压轴509相配合用于擀平所述纤维布502。

71.该设置能够擀平纤维布502,使纤维布502盖住对避雷线1,固定在腹板模具6上,从而避免后期位置偏移,进而提升风电叶片质量。

72.具体的,如图3所示,在所述避雷线铺设装置5上设置激光发射器512,所述激光发射器512用于为所述避雷线1的铺设进行定位。

73.该设置能够对避雷线1的铺设进行定位,从而保证避雷线1铺设位置的准确性,进而提升风电叶片质量。

74.更具体的,如图3所示,所述激光发射器512设置在所述避雷线铺设装置5的侧面,激光发射至腹板模具6的法兰边601定位,使铺设装置沿着腹板模具6中心铺设。

75.该设置能够对避雷线1的铺设进行定位,从而保证避雷线1铺设位置的准确性,进而提升风电叶片质量。

76.具体的,如图1和图2所示,所述避雷线校正装置3包括动滚轮301和定滚轮302,所述动滚轮301与所述定滚轮302相配合,所述避雷线1通过进入动滚轮301和定滚轮302实现校正。

77.该设置便于实现对避雷线1进行校直,消除避雷线1扭曲,从而便于直线铺设,进而提升产品质量。

78.具体的,如图2所示,所述动滚轮301安装在滑动板303上,所述滑动板303、定滚轮302安装在第二背板304上,所述第二背板304与第二滑杆307相互配合,所述第二滑杆307安装在第二底板309上。

79.该设置便于第二背板304上下滑动调整高度,从而便于避雷线校正装置3适用于不同型号的腹板模具6。

80.更具体的,如图2所示,所述滑动板303安装在第二背板304的卡槽中,通过所述滑

动板303上下移动来适应不同直径的避雷线1。

81.具体的,如图2所示,在所述避雷线校正装置3上设置高度定位板306,所述高度定位板306用于与所述腹板模具6的高度平齐定位。

82.该设置便于与腹板模具6的高度平齐定位,有利于避雷线1的铺设。

83.具体的,如图2所示,在所述避雷线校正装置3上设置导向轮305。

84.更具体的,如图2所示,所述导向轮305设置在所述避雷线1出口方向。

85.具体的,如图2所示,在所述高度定位板306上设置转动轴,所述高度定位板306可以转动。

86.具体的,如图2所示,所述定滚轮302安装在第二背板304上,第二背板304与所述第二滑杆307相互配合,所述第二背板304可以上下滑动调整高度。

87.具体的,如图2所示,在所述第二滑杆307上设置加强装置。该设置可以加强避雷线校正装置3的第二滑杆307的结构强度。

88.优选的,在本实施例中,如图2所示,所述加强装置设置为第二加强杆308。

89.更具体的,如图2所示,在所述第二滑杆307水平方向设置有第二加强杆308,用于加强第二滑杆307水平方向上的结构强度。

90.具体的,在所述第二底板309下安装有第二万向轮310,用于移动。

91.具体的,如图1所示,所述避雷线校正装置3与所述避雷线放卷装置2连接,在所述避雷线校正装置3与所述避雷线放卷装置2之间设置连接装置4。

92.该设置便于避雷线校正装置3与所述避雷线放卷装置2同步调节高度和同步移动。

93.更具体的,所述连接装置4可伸缩。

94.更具体的,如图2所示,所述连接装置4包括第一连接杆41和第二连接杆42。

95.更具体的,如图2所示,所述第一连接杆41用于连接所述第一底板205和所述第二底板309。该设置便于避雷线校正装置3与所述避雷线放卷装置2同步移动。

96.更具体的,如图2所示,所述第二连接杆42用于连接所述第一背板202和所述第二背板304。该设置便于避雷线校正装置3与所述避雷线放卷装置2同步调节高度。

97.对于所述风电叶片避雷线自动铺设装置而言,除了包括所述避雷线放卷装置2、避雷线校正装置3和避雷线铺设装置5之外还包括控制装置等其他相关部件,鉴于其相关部件的具体结构以及具体的装配关系均为现有技术,在此不进行赘述。

98.相对于现有技术而言,本发明所述的一种风电叶片避雷线自动铺设装置本发明所述的风电叶片避雷线自动铺设装置,第一、能够实现自动铺设避雷线1,降低人工劳动强度,提升生产效率;第二、通过避雷线放卷装置2对避雷线1进行放卷,从而避免拉拽避雷线1对腹板上原有布层和芯材造成影响,进而提升产品质量;第三、避雷线校正装置3能够对避雷线1进行校直,消除避雷线1扭曲,从而便于直线铺设,进而提升产品质量;第四、避雷线铺设装置5铺设完避雷线1后对避雷线1的位置进行固定,从而避免后期位置偏移,进而提升产品质量。

99.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。