报废汽车破碎残余物的pvc塑料回收方法、改性pvc塑料及制备方法

技术领域

1.本发明涉及塑料回收再利用领域,具体涉及一种报废汽车破碎残余物的pvc塑料回收方法、改性pvc塑料及制备方法。

背景技术:

2.一般而言,报废汽车经过拆解,回收零部件后,对余下部分进行压缩、破碎、分选处理,回收其中的金属和非金属材料,剩余细碎的难回收部分,称为汽车破碎残余物(automobile shredder residue,asr)。在报废汽车中,塑料所占的比例为8%~12%,主要塑料材质零部件为外饰件、内饰件和功能件,在整车拆解过程中,会先将大块塑料件单独分拆,主要为保险杠、车灯、车门内板、仪表盘、车轮罩、地垫、后窗和尾箱内饰板,剩余塑料的主要成分为聚氯乙烯(pvc)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚碳酸酯(pc)、聚氨酯(pu)、低密度聚乙烯(ldpe)、高密度聚乙烯(hdpe)和聚丙烯(pp),且pvc塑料的含量最大。

3.废塑料具有质轻结实、透明性好、不透水、易加工、比强度高且耐化学腐蚀等很多优点,避免焚烧填埋造成环境负荷和高处置成本,可重复利用废塑料,从资源利用的角度出发,首先考虑的是材料循环,然后考虑化学循环及能量回收。化学回收,能量回收技术复杂、成本高,难以大规模应用。材料循环是将废塑料经过分选、清洗、破碎、造粒,然后加工成性能要求相对较低的再生塑料制品,或作为填料等用于建筑、农业等其他领域。可是,为了防止再生塑料的物性降低,有必要防止在再造粒时混入不同种类的塑料。不经鉴别分类,将种类不同的塑料混合加工处理,不但降低了回收资源的品质,而且处理过程复杂,效率低下,且易产生再次污染。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提供一种报废汽车破碎残余物的pvc塑料回收方法、改性pvc塑料及制备方法,解决现有技术中汽车破碎残余物的主要塑料成分回收及再利用的技术问题,避免不同种类塑料混合降低回收资源的品质。

5.第一方面,本发明提供一种报废汽车破碎残余物的pvc塑料回收方法:

6.包括以下步骤:

7.(1)将报废汽车破碎残余物进行浮选除杂,获得上浮料,上浮料为混合塑料;浮选的压力为0.1~0.4mpa,浮选液包括水和浮选剂,浮选剂的用量为10~50g/吨报废汽车破碎残余物;

8.(2)将混合塑料进行分选,获得pvc塑料粗品;

9.(3)将pvc塑料粗品进行破碎和清洗干燥,得到pvc塑料。

10.进一步地,步骤(1)浮选是在静态微泡浮选柱中进行的;浮选液中浮选剂的浓度为0.05~0.2g/l;浮选液流量为10~20l/min,浮选处理时间为2.5~100min;浮选剂为木质素磺酸钠、木质素磺酸钙、单宁酸、明胶、白雀树皮汁、纤维素和烷基聚氧乙烯醚中的一种或多

种。

11.进一步地,步骤(2)中分选是将混合塑料放置在皮带运输机上,通过x射线照射混合塑料,获得pvc信息时将其吹入成品槽,其余混合塑料进入异物槽。

12.进一步地,步骤(3)中破碎是将pvc塑料粗品先在切割式研磨机进行粗破碎,得到1~5mm的颗粒,再在台式鄂式破碎仪进行细破碎,得到0.5~1mm的pvc塑料颗粒;破碎后进行脱漆步骤,脱漆采用的脱漆剂为苯甲醇、苯乙醇、二乙二醇单丁醚和氢氧化钠溶液中的一种或多种;脱漆采用喷射冲击的方式,且脱漆剂用量为53.9~130.9kg/吨pvc塑料颗粒,脱漆时间为60~180min。

13.第二方面,本发明提供一种改性pvc塑料的技术方案:

14.包括pvc塑料,以及相对pvc塑料重量百分数如下的组分:0.5~40%的填充剂、1~40%的增塑剂、0~15%的阻燃剂、1~10%的增强剂、0.05~6%的稳定剂以及0~5%的着色剂;pvc塑料为上述回收方法得到的pvc塑料。

15.进一步地,填充剂为碳酸钙、石英、氧化铝、石棉、云母、滑石和碳黑中的一种或多种;增塑剂为邻苯二甲酸二辛酯和环氧大豆油中的一种或多种;阻燃剂为三氧化二锑、多溴联苯、氯化石蜡和磷酸三酯中的一种或多种;着色剂为二氧化钛、氧化锌、三氧化二铁、有机颜料和染料中的一种或多种。

16.进一步地,增强剂为玻璃纤维、碳纤维、石墨纤维、硼纤维和碳化硅纤维中的一种或多种。

17.进一步地,稳定剂为三盐基硫酸铅、硬脂酸铅和n-苯基-2-萘胺中的一种或多种。

18.第三方面,本发明提供一种改性pvc塑料的制备方法的技术方案:

19.包括以下步骤:将pvc塑料、填充剂、增塑剂、阻燃剂、增强剂、稳定剂和着色剂混合均匀,经过熔融挤出造粒,得到改性pvc塑料。

20.进一步地,混合是在超速混合机内进行,混合时间为10~40min,转速为400~600r/min;熔融温度为110~230℃;挤出采用双螺杆挤出机且螺杆转速为15~150r/min。

21.与现有技术相比,本发明的有益效果包括:

22.本发明经过浮选、分选和破碎等步骤,能够得到较高纯度的单一塑料,利于提高后续产品性能;针对得到的pvc塑料,通过添加填充剂、增塑剂、阻燃剂、增强剂、稳定剂和着色剂等改性剂,对废pvc塑料进行改性造粒之后得到再生塑料产品,综合性能强,拉伸强度在15~17mpa,断裂伸长率在336~348%,耐磨性在800~816周,硬度在65~76a,烟尘百分比在0.2~0.28,符合再生pvc塑料标准。本发明将报废汽车破碎残余物中的废pvc塑料进行高效回收再利用,变废为宝,工艺简单可靠,具有良好的回收率和纯度,均达到95%以上,适用于各种报废汽车破碎残余物,易于实现工业化,促进了报废汽车行业的可持续发展,具有良好的环境效益和社会效益。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.本发明回收方法包括以下步骤:

25.1、浮选

26.将报废汽车破碎残余物(asr)经过加料器输送到静态微泡浮选柱中,利用压力控制阀控制溶气罐压力为0.1~0.4mpa,控制浮选剂的用量为10~50g/t(即浮选剂用量为每吨asr使用10~50g),利用流量控制阀控制浮选液流量为10~20l/min,其中浮选液是浮选剂加水形成的,浮选剂在浮选液中的浓度优选为0.05~0.2g/l,浮选处理时间优选为2.5~100min;混合塑料为上浮料,从上浮料出料口排出,金属、玻璃、泥沙等其他物质为下沉料,从下沉料排出。静态微泡浮选柱含有旋流装置、静态介质板和泡沫捕集装置,可强化分选,降低浮选柱的高度,且形成稳态绕流,加快泡沫排出速度。混合塑料的回收率为91~99%,纯度为92~98%。

27.2、x射线光学分选

28.将混合塑料放置在皮带运输机上,x射线线源发射x射线照射混合塑料,当传感器获得pvc塑料信息时,喷气嘴会喷出气流将pvc塑料吹出,进入到成品槽内,其他废塑料会进入到异物槽内。pvc塑料的回收率和纯度均达到95%以上。

29.3、破碎

30.将pvc塑料在切割式研磨机进行粗破碎,得到破碎粗料,粉碎成粒径1~5mm的颗粒,对破碎粗料在台式鄂式破碎仪进行细破碎,得到细碎物料,粉碎成粒径0.5~1mm的pvc塑料颗粒。

31.4、脱漆

32.将pvc塑料颗粒放置于滚筒内,利用高速喷射脱漆剂冲击塑料表面,将表面涂漆进行高效脱除,进行下一步工序。每吨pvc塑料颗粒使用的脱漆剂的量为53.9~130.9kg,喷淋时间为60~180min,脱除效率在85%以上。

33.5、清洗干燥

34.将pvc塑料经过螺旋加料器输送到清洗机内,由两个反向旋转的浆叶轴输送pvc塑料通过清洗槽,产生的涡流漂洗掉pvc塑料上的脏物,脏物沉入清洗槽底部,并在槽底按规定的时间间隔清除,清洗干净后的pvc塑料浮起,在清洗槽上部,由螺旋输送器排出,并被送入旋转干燥器进行干燥,从干燥系统输出的pvc塑料中残余水分低于2%。

35.本发明回收得到的pvc塑料的再利用方法,包括以下步骤:

36.6、改性

37.将pvc塑料放置于超速混合机内,并按重量百分数计添加0.5~40%填充剂、1~40%增塑剂、0~15%阻燃剂、1~10%增强剂、0.05~6%稳定剂、0~5%着色剂,控制混合时间为10~40min,转速为400~600r/min,得到高性能的改性pvc塑料。

38.7、造粒

39.将改性pvc塑料经过造粒机进料口进入双螺杆挤出机,在高温状态下,熔融态塑料被呈丝状挤出,再经过冷水槽冷却后,进入切粒机被切成体积小于10mm3的颗粒。控制温度为110~230℃(保证处于熔融态即可),螺杆转速为15~150r/min。

40.所述汽车破碎残余物是由报废乘用车、报废客车和报废货车中的至少一种经拆解、压缩、破碎、分选以及回收钢铁和有色金属材料之后获得的剩余部分,包括塑料、橡胶、涂料、合成纤维、泡沫材料、酚醛树脂玻璃纤维复合材料、环氧树脂玻璃纤维复合材料、金属颗粒、木屑、布、玻璃和泥沙的碎片或粉末的混合物;

41.所述混合塑料为报废汽车破碎物中的塑料,包括聚氯乙烯(pvc)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚碳酸酯(pc)、聚氨酯(pu)、低密度聚乙烯(ldpe)、高密度聚乙烯(hdpe)和聚丙烯(pp)中的一种或多种;

42.优选地,本发明中浮选剂为木质素磺酸钠、木质素磺酸钙、单宁酸、明胶、白雀树皮汁、纤维素、烷基聚氧乙烯醚中的一种或多种;

43.优选地,本发明中脱漆剂为苯甲醇、苯乙醇、二乙二醇单丁醚、浓度为10~16wt%的氢氧化钠溶液中的一种或多种;

44.优选地,本发明中填充剂为碳酸钙、石英、氧化铝、石棉、云母、滑石、碳黑中的一种或多种;

45.优选地,本发明中增塑剂为邻苯二甲酸二辛酯、环氧大豆油中的一种或多种;

46.优选地,本发明中阻燃剂为三氧化二锑、多溴联苯、氯化石蜡、磷酸三酯中的一种或多种;

47.优选地,本发明中增强剂为玻璃纤维、碳纤维、石墨纤维、硼纤维、碳化硅纤维中的一种或多种;

48.优选地,本发明中稳定剂为三盐基硫酸铅、硬脂酸铅、n-苯基-2-萘胺中的一种或多种;

49.优选地,本发明中着色剂为二氧化钛、氧化锌、三氧化二铁、有机颜料、染料中的一种或多种。

50.下面通过具体的实施例对本发明做进一步详细说明。

51.实施例1-5

52.一、pvc塑料的回收:

53.(1)将2.5t报废汽车破碎残余物进行浮选除杂,获得上浮料,上浮料为混合塑料;压力为0.25mpa;浮选剂为木质素磺酸钠,用量为30g/t asr;浮选液流量为15l/min,浮选液中浮选剂的浓度为0.1g/l,浮选处理时间为50min,混合塑料的回收率为99%,纯度为98%。

54.(2)将混合塑料进行x射线光学分选,获得pvc塑料粗品(实施例5不经过x射线光学分选,获得的主要塑料成分为pvc pe),回收率和纯度均达到97%以上;

55.(3)将pvc塑料粗品进行破碎、脱漆和清洗干燥,得到pvc塑料。如下表1中脱漆剂为零表示不经过脱漆处理,写明脱漆剂具体种类的表明经过脱漆处理,用量均为80kg/吨pvc塑料颗粒,喷淋时间为120min,脱除效率在90%以上。

56.二、改性pvc塑料:

57.将上述步骤(3)得到的pvc塑料(或pvc pe),以及相对pvc塑料(或pvc pe)重量百分数如下的组分:0~40%的填充剂、0~40%的增塑剂、0~15%的阻燃剂、0~10%的增强剂、0~6%的稳定剂以及0~5%的着色剂在超速混合机内混合均匀,混合时间为25min,转速为500r/min;经过熔融挤出造粒,得到改性pvc塑料;熔融温度为110~230℃(保证处于熔融状态即可);挤出采用双螺杆挤出机且螺杆转速为100r/min。塑料种类及改性剂种类如下表1所示。

58.表1实施例1-5的原料种类及用量

[0059][0060]

对本发明实施例1-5所制得的改性pvc塑料进行测试,结果如下表2所示。

[0061]

表2本发明实施例1-5所制得的改性pvc塑料测试结果

[0062]

测试项目实施例1实施例2实施例3实施例4实施例5拉伸强度(mpa)5.1615169断裂伸长率(%)615533634090耐磨性(周)10098800810510硬度(a)2320657542烟尘百分比0.50.80.20.250.5涂层颜色透明偏白透明偏白白色红色红色

[0063]

由表1及表2可知:

[0064]

①

相比于实施例1,实施例2采用了脱漆工序,脱除了废pvc本身的防腐阻燃涂层,从而使得烟尘百分比明显增大,其他性能无明显差异。pvc塑料燃烧时所产生的烟尘特性按《gb 9638-88塑料燃烧烟尘的测定称量方法》进行试验,测试装置为arapahoe烟尘测试仪,烟尘百分比=烟尘质量/总烧毁质量。

[0065]

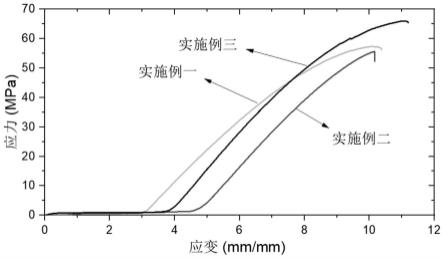

②

相比于实施例1,实施例3采用了改性工序,使得再生pvc塑料的综合性能明显增强。填充剂可降低收缩率,提高耐热性和硬度。增塑剂可增大伸长率和柔韧性,降低软化温度和硬度。阻燃剂可改善燃烧性能,降低烟尘百分比。增强剂可提高耐磨性和机械强度。稳定剂可抑制塑料在加工或使用过程中产生降解,增加强度。着色剂可使塑料附着不同颜色的涂层。

[0066]

③

相比于实施例1和实施例3,实施例4采用了脱漆改性工序,为最优实施例,使得再生pvc塑料的烟尘百分比略微增加,综合性能明显增强,符合再生pvc塑料标准。

[0067]

④

相比于实施例4,实施例5将pvc和pe共混熔融造粒,没有进行x射线光学分选,由于pe属于结晶塑料,pvc属于非结晶塑料,混合一起就会导致共混塑料表面产生起泡、起水银纹,严重地起皮,导致综合性能较差。因此获得高性能再生pvc塑料,需要减少杂质存在,获得单独纯净的pvc塑料。

[0068]

实施例6

[0069]

一、pvc塑料的回收:

[0070]

(1)将2t报废汽车破碎残余物进行浮选除杂,获得上浮料,上浮料为混合塑料;压力为0.1mpa;浮选剂为木质素磺酸钙,用量为20g/t asr;浮选液流量为10l/min,浮选液中浮选剂的浓度为0.05g/l,浮选处理时间为80min,混合塑料的回收率为98%,纯度为96%。

[0071]

(2)将混合塑料进行x射线光学分选,获得pvc塑料粗品,回收率和纯度均达到96%以上;

[0072]

(3)将pvc塑料粗品进行破碎、脱漆和清洗干燥,得到pvc塑料。脱漆剂采用12%的氢氧化钠溶液,用量均为60kg/吨pvc塑料颗粒,喷淋时间为140min,脱除效率在89%以上。

[0073]

二、改性pvc塑料:

[0074]

将上述步骤(3)得到的pvc塑料,以及相对pvc塑料重量百分数如下的组分:25%的增塑剂(环氧大豆油)、6%的增强剂(碳纤维)、3%的稳定剂(硬脂酸铅)、10%的阻燃剂(多溴联苯)、在超速混合机内混合均匀,混合时间为25min,转速为500r/min;经过熔融挤出造粒,得到改性pvc塑料;熔融温度为110~230℃(保证处于熔融状态即可);挤出采用双螺杆挤出机且螺杆转速为100r/min。

[0075]

实施例7

[0076]

一、pvc塑料的回收:

[0077]

(1)将2t报废汽车破碎残余物进行浮选除杂,获得上浮料,上浮料为混合塑料;压力为0.4mpa;浮选剂为木质素磺酸钙,用量为45g/t asr;浮选液流量为20l/min,浮选液中浮选剂的浓度为0.15g/l,浮选处理时间为30min,混合塑料的回收率为95%,纯度为93%。

[0078]

(2)将混合塑料进行x射线光学分选,获得pvc塑料粗品,回收率和纯度均达到96%以上;

[0079]

(3)将pvc塑料粗品进行破碎、脱漆和清洗干燥,得到pvc塑料。脱漆剂采用12%的氢氧化钠溶液,用量均为70kg/吨pvc塑料颗粒,喷淋时间为100min,脱除效率在86%以上。

[0080]

二、改性pvc塑料:

[0081]

将上述步骤(3)得到的pvc塑料,以及相对pvc塑料重量百分数如下的组分:41%的填充剂(石英)、45%的增塑剂(环氧大豆油)、16%的阻燃剂(多溴联苯)、12%的增强剂(碳纤维)、7%的稳定剂(硬脂酸铅)以及6%的着色剂(三氧化二铁)在超速混合机内混合均匀,混合时间为25min,转速为500r/min;经过熔融挤出造粒,得到改性pvc塑料;熔融温度为110~230℃(保证处于熔融状态即可);挤出采用双螺杆挤出机且螺杆转速为100r/min。

[0082]

对实施例6和实施例7所得的改性pvc塑料进行测试,结果如下表3所示。

[0083]

表3本发明实施例6-7所制得的改性pvc塑料测试结果

[0084]

测试项目实施例6实施例7拉伸强度(mpa)1714断裂伸长率(%)348330

耐磨性(周)814800硬度(a)7060烟尘百分比0.260.30涂层颜色透明偏白红色

[0085]

由表3可知,实施例6改性pvc中没有填充剂和着色剂,整体性能相对实施例4略有提升,但硬度有所下降,表明本发明添加填充剂和着色剂,还能够提升所得改性pvc塑料的硬度;比较实施例6和实施例7可知,实施例7的改性剂用量相对较多,整体性能相对实施例6略有下降,表明改性剂用量并非越多越好,因此本发明优选的改性剂用量范围为:相对pvc塑料重量百分数如下的组分:0.5~40%的填充剂、1~40%的增塑剂、0~15%的阻燃剂、1~10%的增强剂、0.05~6%的稳定剂以及0~5%的着色剂。

[0086]

本发明还具有以下有益效果:

[0087]

1、本发明提供了一种报废汽车破碎残余物的pvc塑料回收再利用系统,废pvc塑料经过分选、破碎、脱漆、清洗、干燥、改性、造粒等工序,可以生产高性能再生pvc塑料,硬质pvc可以用来生产建筑门窗、管材管件、电线护套以及泡沫型材,软质pvc可以用来生产软质管材、塑料地板、防水片材以及塑料鞋底等。

[0088]

2、本发明采用x射线光学分选,利用pvc塑料中含有大量氯原子,将x射线光束照射pvc塑料,激发其外层电子跃出,从而产生与入射光谱相似的荧光光谱,从混合塑料中分选出pvc塑料,该方法具有简洁快捷、短响应时间,高灵敏度和高穿透能力的特点。

[0089]

3、本发明采用化学脱漆法和机械去除法等方法实现涂装脱除工序,pvc塑料表面的防腐涂层经过溶解、渗透、溶胀、剥离、反应等一系列物理、化学综合效应和作用后被脱除,避免对再生pvc塑料性能产生干扰。

[0090]

4、本发明采用添加填充剂、增塑剂、阻燃剂、增强剂、稳定剂和着色剂等改性剂对废pvc塑料进行改性,再通过熔融造粒方法获得高性能再生pvc塑料颗粒。

[0091]

5、本发明将报废汽车破碎残余物中的废pvc塑料进行高效回收再利用,变废为宝,工艺简单可靠,具有良好的回收率和纯度,适用于各种报废汽车破碎残余物,易于实现工业化,促进了报废汽车行业的可持续发展,具有良好的环境效益和社会效益。

[0092]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。