一种eu掺杂的多晶氧化物材料及其制备方法和应用

技术领域

1.本发明涉及磁性电介质技术领域,尤其涉及一种eu掺杂的多晶氧化物材料及其制备方法和应用。

背景技术:

2.sr2iro4的晶体结构、电子结构与铜氧化物超导体母体la2cuo4有很多相似之处,都是层状钙钛矿结构的k2nif4型和1/2的hubbard赝自旋。理论预言sr2iro4可以通过电子或者空穴掺杂来实现超导的可能,成为新型的非常规超导体。虽然关于电子的掺杂还没有实现零电阻和完全抗磁性的超导特征,但观察到了一系列如金属-绝缘体转变、费米弧、赝能隙和非均匀电子序等现象。

3.现有技术中,基本上都是在sr2iro4母体中,寻找电阻率减小的材料,使其变为导体甚至超导体。在电子掺杂的材料中,科研工作者制备了la掺杂的sr

2-x

la

x

iro4,观察到随着la掺杂的引入,材料中的电阻减小,呈现出金属相。并且本领域技术人员制备了sm掺杂的sr

2-x

sm

x

iro4,发现所有掺杂材料都呈现出绝缘态行为,但是电性和磁性都随着sm掺杂量的增加,呈现出非单调变化,材料掺杂到x≤0.1时电阻都是减小的,但是在x≥0.125,材料的电阻率增大。本领域技术人员在rh掺杂时,发现rh掺杂到临界值的时候,材料中呈现出金属行为。ru掺杂的sr2ir

1-x

ru

x

o4材料中,磁有序及绝缘行为都被压制。tb掺杂的sr2ir

1-x

tb

x

o4材料中,3%的tb掺杂就使得长程反铁磁序被完全压制,但是材料依然保持了绝缘行为。在cu掺杂的sr2ir

1-x

cu

x

o4体系中,人们发现长程磁有序减弱,x=0.2的样品几乎呈现出顺磁行为,电阻随着掺杂量的增加而减小,但是电输运在所有掺杂材料中都呈现出绝缘态行为。

4.在上述现有技术中,基本上都是在sr2iro4母体中,寻找电阻率减小的材料,使其变为导体甚至超导体,本发明人试图在sr2iro4母体中寻找电阻率增大的材料以作为良好绝缘体材料,为此,本发明提供一种eu掺杂的多晶氧化物材料及其制备方法和应用。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种eu掺杂的多晶氧化物材料及其制备方法和应用。

6.本发明的一种eu掺杂的多晶氧化物材料及其制备方法和应用是通过以下技术方案实现的:

7.本发明的第一个目的是提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x表示元素摩尔百分比,且0≤x≤0.06。

8.进一步地,所述eu掺杂的多晶氧化物材料的化学式为sr2iro4、sr

1.98

eu

0.02

iro4、sr

1.96

eu

0.04

iro4和sr

1.94

eu

0.06

iro4中的任意一种。

9.本发明的第二个目的是提供一种上述多晶氧化物材料的制备方法,包括以下步骤:

10.步骤1,按照化学式sr

2-x

eu

x

iro4中的化学计量比,称取含氧的sr源、eu源和ir源,备

用;

11.步骤2,将含氧的sr源、eu源和ir源混匀,于700~900℃的温度下进行第一次煅烧,然后于950~1050℃的温度下进行第二次煅烧,然后于1200~1300℃下进行第三次煅烧,即获得所述多晶氧化物材料。

12.进一步地,所述sr源为srco3;

13.所述eu源为iro2;

14.所述ir源为eu2o3。

15.进一步地,所述第一次煅烧后,将第一次煅烧后的产物研磨至粒径≤100μm,混匀,于5~15mpa的压力下压制成厚度为0.5~1.5mm的第一陶瓷片,然后再进行第二次煅烧处理。

16.进一步地,所述第二次煅烧后,将第二次煅烧后的产物研磨至粒径≤100μm,混匀,于5~15mpa的压力下压制成厚度为0.5~1.5mm的第二陶瓷片,然后再进行第三次煅烧处理。

17.进一步地,所述第一次煅烧的时间为10~18h。

18.进一步地,所述第二次煅烧的时间为20~30h。

19.进一步地,所述第三次煅烧的时间为36~60h。

20.本发明的第三个目标是提供一种所述的多晶氧化物材料在制备电容器储能材料中的应用。

21.本发明与现有技术相比,具有以下有益效果:

22.本发明将sr源、eu源和ir源混匀后通过逐级煅烧,获得eu掺杂的多晶氧化物材料,且获得的eu掺杂的多晶氧化物材料在240k左右出现弱铁磁转变,但是铁磁转变的温度随着掺杂的增加不断降低。随着eu掺杂量的增加,材料的电阻率变大,绝缘性能愈加显著。对于x=0.02的材料,介电常数最大而介电损耗最小。在107hz高频情况下,损耗仅为0.739,如果再增加测试频率,损耗有可能降低到0.01的数量级,在电容器储能方面具有潜在的应用价值。

附图说明

23.图1为本发明实施例1-4多晶氧化物材料的晶相测试结果图;其中,图1(a)为xrd图;图1(b)为晶格常数a和c;图1(c)为c/a和晶胞体积;图1(d)为ir-o1-ir键角;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4;

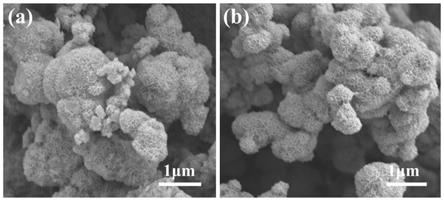

24.图2为本发明实施例1-4多晶氧化物材料的扫描电子显微镜sem图片;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4;

25.图3为本发明实施例1-4多晶氧化物材料的拉曼测试结果;其中,图2(a)为拉曼谱图;图3(b)为拉曼谱振动模式随着掺杂的变化;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4;

26.图4为本发明实施例1-4多晶氧化物材料在零场冷和场冷情况下的磁化率曲线;其中,图4(a)为实施例1;图4(b)为实施例2;图4(c)为实施例3;图4(d)为实施例4;

27.图5为本发明实施例1-4多晶氧化物材料fc磁化率的导数dχ/dt与t的关系曲线;其中,图5(a)为实施例1;图5(b)为实施例2;图5(c)为实施例3;图5(d)为实施例4;

28.图6为t=10k的温度条件下,本发明实施例1-4多晶氧化物材料的m-h曲线;其中,图6(a)为实施例1;图6(b)为实施例2;图6(c)为实施例3;图6(d)为实施例4;

29.图7为根据图4和图5测试结果拟合得到本发明实施例1-4多晶氧化物材料的磁性参数;(a)为居里-外斯温度θ

cw

;(b)为有效磁矩μ

eff

;(c)为阻挫指数f;(d)为矫顽力和饱和磁矩;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4;

30.图8为本发明实施例1-4多晶氧化物材料的电阻率;图8(a)为在30~300k温度范围内测试得到的电阻率;图8(b)为200~300k温度范围内用理论模型ρ(t)=ρ0exp(-αt)拟合得到的电阻率;图8(c)为100~200k温度范围内用理论模型ρ(t)=ρ0exp(δ/2kbt)拟合得到的电阻率;图8(d)为30~100k温度范围内用理论模型ρ(t)=ρ0exp(t0/t)

1/4

拟合得到的电阻率;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4;

31.图9为本发明实施例1-4多晶氧化物材料的介电参数测试结果;图9(a)为相对介电常数测试结果;图9(b)为介电损耗测试结果;其中,x=0为实施例1,x=0.02为实施例2,x=0.04为实施例3,x=0.06为实施例4。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

33.实施例1

34.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0。

35.且本实施例的多晶氧化物材料是通过以下方法制备的:

36.步骤1,按照化学式sr2iro4中的化学计量比,即按照2:1的摩尔比,分别称取srco3和iro2;

37.步骤2,将srco3和iro2混匀,于800℃的温度下煅烧14h,将第一次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第一陶瓷片,然后于1000℃的温度下煅烧24h,将第二次煅烧后的产物20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第二陶瓷片,然后于1250℃下煅烧48h,即获得多晶氧化物材料。

38.实施例2

39.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0.02。

40.且本实施例的多晶氧化物材料是通过以下方法制备的:

41.步骤1,按照化学式sr

1.98

eu

0.02

iro4中的化学计量比,即按照1.98:1:0.01的摩尔比,分别称取srco3,iro2和eu2o3,其中,x=0.02;

42.步骤2,将srco3,iro2和eu2o3混匀,于800℃的温度下煅烧14h,将第一次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第一陶瓷片,然后于1000℃的温度下煅烧24h,将第二次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末,于10mpa的压力下压制成厚度为1mm的第二陶瓷片,然后于1250℃下煅烧48h,即获得多晶氧化物材料。

43.实施例3

44.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0.04。

45.且本实施例的多晶氧化物材料是通过以下方法制备的:

46.步骤1,按照化学式sr

1.96

eu

0.04

iro4中的化学计量比,即按照1.96:1:0.02的摩尔比,分别称取srco3,iro2和eu2o3,其中,x=0.04;

47.步骤2,将srco3,iro2和eu2o3混匀,于800℃的温度下煅烧14h,将第一次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第一陶瓷片,然后于1000℃的温度下煅烧24h,将第二次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第二陶瓷片,然后于1250℃下煅烧48h,即获得多晶氧化物材料。

48.实施例4

49.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0.06。

50.且本实施例的多晶氧化物材料是通过以下方法制备的:

51.步骤1,按照化学式sr

1.94

eu

0.06

iro4中的化学计量比,即按照1.94:1:0.03的摩尔比,分别称取srco3,iro2和eu2o3,其中,x=0.06;

52.步骤2,将srco3,iro2和eu2o3混匀,于800℃的温度下煅烧14h,将第一次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第一陶瓷片,然后于1000℃的温度下煅烧24h,将第二次煅烧后的产物研磨20min,使其成为混合均匀且粒径为80μm的细小粉末,将获得的细小粉末于10mpa的压力下压制成厚度为1mm的第二陶瓷片,然后于1250℃下煅烧48h,即获得多晶氧化物材料。

53.实施例5

54.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0.02。

55.且本实施例的多晶氧化物材料是通过以下方法制备的:

56.步骤1,按照化学式sr

21.96

eu

0.02

iro4中的化学计量比,即按照1.98:1:0.01的摩尔比,分别称取srco3,iro2和eu2o3,其中,x=0.02;

57.步骤2,将srco3,iro2和eu2o3混匀,于700℃的温度下煅烧18h,将第一次煅烧后的产物研磨30min,使其成为混合均匀且粒径70μm的细小粉末,将获得的细小粉末于5mpa的压力下压制成厚度为1.5mm的第一陶瓷片,然后于950℃的温度下煅烧30h,将第二次煅烧后的产物研磨30min,使其成为混合均匀且粒径为70μm的细小粉末,将获得的细小粉末于5mpa的压力下压制成厚度为1.5mm的第二陶瓷片,然后于1200℃下煅烧60h,即获得多晶氧化物材料。

58.实施例6

59.本实施例提供一种eu掺杂的多晶氧化物材料,化学式为sr

2-x

eu

x

iro4,其中,x=0.02。

60.且本实施例的多晶氧化物材料是通过以下方法制备的:

61.步骤1,按照化学式sr

21.96

eu

0.02

iro4中的化学计量比,即按照1.98:1:0.01的摩尔比,分别称取srco3,iro2和eu2o3,其中,x=0.02;

62.步骤2,将srco3,iro2和eu2o3混匀,于900℃的温度下煅烧10h,将第一次煅烧后的产物研磨10min,使其成为混合均匀且粒径100μm的细小粉末,将获得的细小粉末于15mpa的压力下压制成厚度为0.5mm的第一陶瓷片,然后于1050℃的温度下煅烧20h,将第二次煅烧后的产物研磨10min,使其成为混合均匀且粒径100μm的细小粉末,将获得的细小粉末于15mpa的压力下压制成厚度为0.5mm的第二陶瓷片,然后于1300℃下煅烧36h,即获得多晶氧化物材料。

63.实验部分

64.为了验证本发明多晶氧化物材料的性能,对本发明实施例1-4的多晶氧化物材料进行了以下测试。

65.(一)晶相以及晶格参数测试

66.由图1(a)可以看出,本发明实施例1-4的多晶氧化物材料的晶格结构呈现出i41/acd空间群,通过fullprof软件的精修,可以精修得到晶格常数a和c,如图1(b)所示,可以看出来,晶格常数先增大后减小,呈现出一种非单调变化。图1(c)绘出了c/a和晶胞体积,c/a呈现出和a、c类似的变化趋势,说明晶格在c方向上被拉伸的程度加剧,晶格畸变在c方向上比ab面内更大。单个晶胞体积v随着掺杂量的增加,呈现出递增的趋势。理论上而言,eu

3

的原子半径比sr

2

的原子半径小,用eu

3

替代sr

2

会使得晶格常数和晶胞体积减小,但是这里却呈现了相反的结果,这是由于晶粒之间的孔隙变大造成的。由图1(d)可以看出,面内ir-o1-ir键角也呈现出先增大后减小的非单调性质。说明晶格畸变程度先增大后减小,在x=0.02时达到最大,这与前面晶格常数的结论一致。

67.(二)扫描电子显微镜sem测试

68.从图2中可以看出,本发明实施例1-4的多晶氧化物材料的平均晶粒尺寸减小,晶粒孔隙变大,粒度分布范围变大。这是由于掺杂eu的离子半径减小,晶粒生长速度减小造成的。

69.(三)拉曼测试

70.从图3中可知,本发明实施例1-4的多晶氧化物材料的拉曼谱线的振动模式随着eu掺杂量的增加朝高频处移动,说明材料中出现了声子硬化行为。

71.(四)磁化率

72.由图4可以看出,本发明实施例1-4的多晶氧化物材料在240k左右都出现弱铁磁转变,但是铁磁转变的温度对着掺杂的增加不断降低,如图5所示。

73.(五)m-h曲线

74.由图6可以看出随着eu掺杂量的增加,矫顽力不断降低。

75.(六)磁性参数

76.图7为根据图4和图5拟合出来的磁性参数:居里外斯温度、有效磁矩、阻挫指数、矫顽力与饱和磁矩。由图7可以看出,居里外斯温度不断减小,有效磁矩不断增大,阻挫指数不断减小,但是在掺杂量在x=0.04左右出现一个突变,呈现出非单调变化。矫顽力不断减小,对应材料中的铁磁耦合不断减弱,这与居里外斯温度的结论一致。饱和磁矩也呈现出非单

调变化,这是由于材料中的铁磁与反铁磁相互竞争所导致的。

77.(七)电阻率

78.图8(a)为在30~300k温度范围内测试得到的电阻率,可以看出所有材料都呈现出绝缘体性质,而且随着掺杂程度的增加,电阻率增加,呈现出非单调变化趋势。图8(b)为200~300k温度范围内用理论模型ρ(t)=ρ0exp(-αt)拟合得到的电阻率;图8(c)为100~200k温度范围内用理论模型ρ(t)=ρ0exp(δ/2kbt)拟合得到的电阻率;图8(d)为30~100k温度范围内用理论模型ρ(t)=ρ0exp(t0/t)

1/4

拟合得到的电阻率,拟合参数如表1所示。

79.表1电阻率在不同的温度范围内用不同的理论模型拟合出来的参数

[0080][0081]

注:ρ(t)=ρ0exp(-αt)为二维弱局域化模型,其中ρ为电阻率,t为温度,ρ0为电阻率系数,α为表明电子之间相互作用强度的参数。

[0082]

ρ(t)=ρ0exp(δ/2kbt)为热激活模型,其中ρ为电阻率,t为温度,ρ0为极限电阻率,δ为能隙,kb为玻尔兹曼常数。

[0083]

ρ(t)=ρ0exp(t0/t)

1/4

为三维可变程跃迁模型,其中ρ为电阻率,t为温度,ρ0为电阻率系数,t0为特征温度。

[0084]

(八)介电参数

[0085]

由图9可以看出,所有材料的介电常数和损耗随着频率的增加都呈现出下降趋势,但是随着掺杂量的增加,介电和损耗都呈现出非单调变化趋势。对于x=0.02的材料,介电常数最大而介电损耗最小。在107hz高频情况下,损耗仅为0.739,在电容器储能方面具有潜在的应用价值。

[0086]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

[0087]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。