1.本发明涉及多孔淀粉载药领域,特别涉及紫杉醇的高载量多孔淀粉工艺及其口服后在结肠的缓慢释放。

背景技术:

2.结肠癌是一种较为常见的消化道恶性肿瘤,是结肠粘膜上皮起源的。结肠癌会向多个内脏器官、组织侵犯,对患者身体造成较为严重的损伤,结肠癌致死几率较高。紫杉醇,作为一种天然的抗癌药物,可用于结肠癌的治疗。然而,紫杉醇的水溶性极差,其常用的临床注射制剂会引起严重的过敏反应以及注射后不良反应如肝脏、心脏等的毒性并且价格昂贵。紫杉醇的口服给药应运而生,有望提高患者的依从性。尤其地,口服药物对胃肠道疾病的治疗有一个优点,在胃肠道的浓度应该比通过体循环给药的浓度高得多。然而,药物在近端肠道的吸收可能会阻止更远端的治疗浓度,导致生物利用度低。尤其地,紫杉醇在水中的溶解性差而导致口服后广泛的首过代谢。换句话说,向结肠区域的药物输送必须相应地进行量身定做。

3.淀粉具有非免疫原性、水溶性和生物降解性等优良特性,广泛应用于食品、医药等行业。与其他改性剂相比,使用多孔淀粉(ps)是传递活性物质的一种更清洁的策略。多孔淀粉具有较大的比表面积和良好的吸附性能,常被用作易氧化的物质(如维生素a、维生素c、二十二碳六烯酸[dha])以及受控药物的吸附剂,这些药物在多孔淀粉中可以得到更好的保护,并具有更长的保质期和稳定性。更重要的是,上述活性物质通常需要控制释放。多孔淀粉具有独特的弯曲通道并在体内表现酶触发的降解性,使客体对象能够以受控释放的机制运输。由于空间的限制,药物分子在腔内通常以微晶形式存在,而不是高度有序的晶体,这大大提高了它们的生物利用度和生物活性。然而,(1)当前多孔淀粉的载药量和包封率仍然不够理想,(2)并且单纯多孔淀粉无法很好的抵御胃肠道的腐蚀和降解,导致药物在上消化道大量泄露无法到达结肠区域。因此,一种用于在结肠部位缓慢释放的高载量口服紫杉醇胶囊的制备方法很有必要。另外,虽然当前已经有专利提出对多孔淀粉负载紫杉醇的改进,但是(1)由于初始紫杉醇浓度高,包埋率不理想等问题造成药物浪费,(2)且溶剂丙酮会造成化学残留,(3)到达结肠部位药物泄露严重,会造成上消化道严重毒性。因此有必要提出一种高效负载并在结肠缓慢释放的紫杉醇的工艺。

技术实现要素:

[0004]

本发明的第一个目的在于克服了上述缺陷,提供紫杉醇的高载量多孔淀粉工艺及其口服后在结肠的缓慢释放,该方法所得胶囊具有较高的载药量和包埋率,并且保护紫杉醇到达结肠实现在结肠段的缓慢释放。

[0005]

为了解决上述技术问题,本发明采用的技术方案为:

[0006]

本发明提供了一种用于结肠缓释的高载量口服紫杉醇胶囊的制备方法,包括以下步骤:

[0007]

(1)无定形紫杉醇制备:

[0008]

将紫杉醇的乙醇溶液滴入水相中,搅拌均匀,干燥,干燥后得到无定形的紫杉醇微球;

[0009]

(2)多孔淀粉吸附紫杉醇:

[0010]

将步骤(1)制备得到的紫杉醇微球复溶于乙醇溶液,并将多孔淀粉分散其中进行吸附,而后于烘箱进行溶剂挥发,用乙醇溶液洗涤除去未吸附的紫杉醇,离心后沉淀物即为装载紫杉醇的多孔淀粉;

[0011]

(3)制备壳聚糖包衣胶囊:

[0012]

将步骤(2)制备得到的装载紫杉醇的多孔淀粉分散在壳聚糖溶液中,分散均匀后并将该溶液逐滴滴入植酸溶液,搅拌即可得到包衣胶囊。

[0013]

在本发明的一种实施方式中,所述乙醇为无水乙醇。

[0014]

在本发明的一种实施方式中,步骤(1)所述的紫杉醇的乙醇溶液中紫杉醇的浓度为10-20mg/ml。

[0015]

在本发明的一种实施方式中,步骤(1)所述的水相与乙醇相的体积比为2-4:1。

[0016]

在本发明的一种实施方式中,步骤(1)所述水相为去离子水。

[0017]

在本发明的一种实施方式中,步骤(1)所述的干燥温度为50-55℃,干燥时间为6-8h。

[0018]

在本发明的一种实施方式中,步骤(2)所述的复溶后的溶液中紫杉醇浓度为10-30mg/ml。

[0019]

在本发明的一种实施方式中,步骤(2)所述的多孔淀粉是酶解多孔淀粉,酶的总添加量为1%-3%,其中α淀粉酶:葡萄糖苷酶=1:1-3;酶解时间为5-7h;酶解温度为45-60℃。

[0020]

在本发明的一种实施方式中,步骤(2)所述的多孔淀粉与紫杉醇微球(干重)的质量比为3-7:1,优选的多孔淀粉与紫杉醇微球(干重)的质量比为3-5:1,最佳的多孔淀粉与紫杉醇微球(干重)的质量比为3:1。

[0021]

在本发明的一种实施方式中,步骤(2)所述的吸附过程为多孔淀粉分散在紫杉醇复溶液中,在37℃下搅拌3-5h。

[0022]

在本发明的一种实施方式中,步骤(2)所述的溶剂挥发的温度为40-55℃,时间为10-20min。

[0023]

在本发明的一种实施方式中,步骤(2)所述的洗涤剂乙醇的体积为10-15:1的原溶剂乙醇。

[0024]

在本发明的一种实施方式中,步骤(2)所述的离心为4000-6000r/min,时间为5-10min。

[0025]

在本发明的一种实施方式中,步骤(3)所述的壳聚糖溶液为水溶液,壳聚糖浓度为30-50mg/ml。

[0026]

在本发明的一种实施方式中,步骤(3)所述的装载紫杉醇的多孔淀粉的添加量为4-6:1壳聚糖添加量(干重)。

[0027]

在本发明的一种实施方式中,步骤(3)植酸溶液为水溶液,植酸浓度为1.5wt%-2.5wt%。

[0028]

在本发明的一种实施方式中,步骤(3)中植酸溶液与壳聚糖溶液体积比为7-10:1。

[0029]

本发明的利用上述的工艺制备得到了高载量口服紫杉醇胶囊。

[0030]

本发明的第二个目的是本发明制备得到的高载量口服紫杉醇胶囊在制备结肠癌药物中的应用。

[0031]

本发明的有益效果:

[0032]

(1)本发明采用多孔淀粉包埋紫杉醇辅以壳聚糖包衣,本发明方法绿色环保,成本低,体内可降解。

[0033]

(2)本发明所用工艺从尺寸/形状匹配方面提高多孔淀粉的载药量(30.17

±

0.15%)和包封率(90.50

±

0.31%),这对昂贵的抗癌药很重要。原紫杉醇分子在脱溶剂后通过分子间的氢键和/或桥网络形成聚集体,表现为长条状晶体。然而,反溶剂沉淀的紫杉醇转化为无定形微球,其更容易被淀粉孔容纳。特别是无定形微球在从ps中释放时更倾向于形成分子态,改善紫杉醇的溶解度。

[0034]

(3)本发明所用工艺从吸附力方面提高多孔淀粉的载药量和包封率。尤其是,当前多孔淀粉吸附紫杉醇的工艺研究需要较高的紫杉醇初始浓度。本工艺在降低紫杉醇初始浓度的情况下得到了更好的包埋率和载药量。这取决于疏水作用力的瞬时增加。在乙醇相,溶剂分子往往通过氢键相互拥抱而形成“协同网络”。“疏水作用”的驱动力通常被认为是溶剂从疏水间隙释放产生的熵增益。溶剂的瞬时挥发加速和放大了这一过程,从而使周围的紫杉醇分子失去了溶剂网络,更多的富集在多孔淀粉的疏水斑块上。

[0035]

(4)本发明制备的紫杉醇胶囊的释放行为是由其结构的稳定性所决定的。多孔淀粉特有的弯曲孔道赋予其缓释特性,然而其无法抵御上消化道的侵蚀,壳聚糖-植酸包衣是对紫杉醇的二层保护,并赋予胶囊结肠靶向特性。因而,所得紫杉醇胶囊在酸性胃液中不释放。在中性的小肠中,壳聚糖骨架发生去质子化,导致外围的少量淀粉被侵蚀,产生14.98

±

1.20%的药物释放,远低于单独多孔淀粉的59.60

±

2.57%。由于降解壳聚糖和淀粉的酶的存在,大量药物在结肠液中被缓慢持续释放。最终释放度达到86.98

±

2.90%。

附图说明

[0036]

图1为原紫杉醇和无定形紫杉醇的衍射以及形貌图。

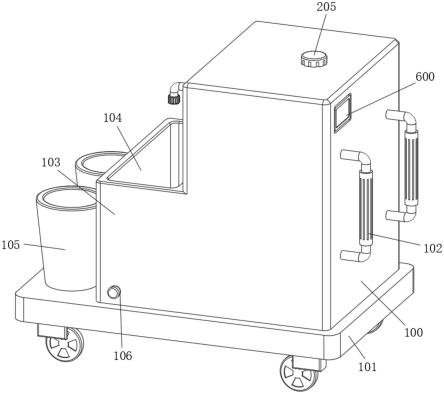

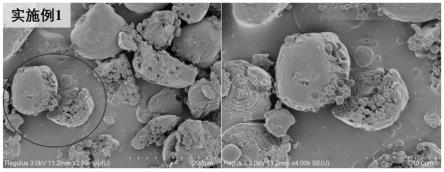

[0037]

图2为实施例1制备得到的紫杉醇胶囊的电镜图。

[0038]

图3为实施例2制备得到的紫杉醇胶囊的电镜图。

[0039]

图4为实施例3制备得到的紫杉醇胶囊的电镜图。

[0040]

图5为对比例2制备得到的紫杉醇胶囊的电镜图。

[0041]

图6为对比例3制备得到的紫杉醇胶囊的电镜图。

[0042]

图7为对比例4制备得到的紫杉醇胶囊的电镜图。

[0043]

图8为紫杉醇胶囊的颗粒形貌图。

[0044]

图9为实施例1、2、3制备得到的紫杉醇胶囊以及对比例1和2样品经过不同阶段消化道后的形貌。

[0045]

图10为实施例1、2、3制备得到的紫杉醇胶囊以及对比例1和2样品经过上消化道的紫杉醇释放量。

[0046]

图11为实施例1、2、3制备得到的紫杉醇胶囊在结肠的紫杉醇释放量。

具体实施方式

[0047]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0048]

本发明下列实施例使用的多孔淀粉:将玉米淀粉溶液分散在ph=5.5的醋酸钠缓冲液中得到30%(w/w)的淀粉乳,加入2%(w/w)的酶(α-淀粉酶:糖化酶=1:2),在50℃下孵育6h,之后ph调至3.0以中和体系并孵育15min。体系在4000r/min下离心,并以去离子水洗涤3次,最后的样品于40℃烘干并过100目筛,保存备用。

[0049]

测试方法:

[0050]

1、包埋率(ee)和载药量(dl)

[0051]

用紫外-可见分光光度计在230nm波长处测定制备后上清液中紫杉醇的含量,计算ee和dl。dl和ee的关系式为:

[0052]

ee(%)=(m

total-v

sup

×csup

)/m

total

×

100%

[0053]

dl(%)=(m

total-v

sup

×csup

)/w

pre

×

100%

[0054]

其中,m

total

为ptx的初始量,v

sup

为上清液的体积,c

sup

为上清液中ptx的浓度,w

pre

为沉淀物的总重量。

[0055]

2、扫描电子显微镜

[0056]

用电子显微镜和扫描电子显微镜观察颗粒的形貌。干燥后的样品用双面胶固定在柱子上,吹掉浮粉,真空镀金90s。整个运行是在低真空条件下进行的,加速电压为15kv。

[0057]

3、激光共聚焦(clsm)

[0058]

用激光共聚焦显微镜观察载紫杉醇多孔淀粉的形貌。用尼罗红(0.1mg/ml乙醇溶液)标记紫杉醇。用异硫氰酸荧光素(fitc;0.5mg/ml乙醇溶液)标记淀粉,染色避光12h。

[0059]

4、x射线衍射测定

[0060]

采用x射线衍射仪测定样品。工作功率为2.2kw,扫描范围为5

°

~45

°

,扫描速度为6

°

/min。

[0061]

5、红外测定

[0062]

使用ftir光谱仪获得样品的光谱图。样品和kbr按照1:60完全研磨。在4000~400cm-1条件扫描32次。

[0063]

6、上消化道稳定性及模拟结肠释放的测定

[0064]

模拟胃液(sgf,ph1.2)由2.95g/l氯化钠和8ml/l盐酸组成。将含有3.2g/l胃蛋白酶的sgf中加入紫杉醇胶囊(1mg/ml紫杉醇干重),放入密封透析袋(8000-14000da),然后将其浸泡在含3%(v/w)吐温-20的sgf中,在37

°±

0.5℃下以100rpm搅拌,分别在30、60、90和120min抽出该释放介质2ml。每次取样后加入等量的新鲜sgf填充体积。

[0065]

用磷酸氢二钠调节sgf体系的ph值至6.8,在透析袋中加入30mg/ml的新鲜猪胰蛋白酶溶液,得到模拟肠液(sif)。分别于30min、60min、90min、120min取出该释放介质2ml测定紫杉醇的浓度。每次取样后加入等量的新鲜释放介质填充体积。。

[0066]

用磷酸二氢钠调节sif体系的ph值至5.5,透析袋中加入0.8%葡萄糖苷酶和0.4%纤维素酶(非淀粉多糖降解酶混合物),得到模拟结肠液(scf)。分别于1、2、3、14、25、36、40h取出该缓释液2ml测定紫杉醇的浓度。每次取样后加入等量的新鲜释放介质填充体积。

[0067]

用紫外分光光度计在230nm波长处测定紫杉醇的浓度,并将结果报告为各时间点

的累积释药量。

[0068]

实施例1

[0069]

一种用于结肠缓释的高载量口服紫杉醇胶囊的制备方法,包括如下步骤:

[0070]

(1)无定形紫杉醇制备

[0071]

在不断搅拌下,将紫杉醇的乙醇溶液(20mg/ml)滴入3倍体积的水相中,然后在55℃干燥下得到无定形的紫杉醇微球。

[0072]

(2)多孔淀粉吸附紫杉醇

[0073]

将步骤(1)制备得到的紫杉醇微球复溶于乙醇溶液,形成浓度为20mg/ml的混合液,并将多孔淀粉和紫杉醇微球以5:1的质量比分散其中,在37℃下搅拌4h后于40℃进行溶剂挥发。用10倍体积于混合液的乙醇溶液洗涤除去未吸附的紫杉醇,沉淀物即为装载紫杉醇的多孔淀粉。

[0074]

(3)制备壳聚糖包衣胶囊

[0075]

将步骤(2)制备得到的装载紫杉醇的多孔淀粉(600%,w/w)分散在壳聚糖溶液(5%,w/v,g/ml)中,分散均匀后并滴入壳聚糖体积10倍的植酸溶液(2.5%),搅拌4小时,然后于3000r/min离心,沉淀物放入40℃烘箱干燥6h即可得到包衣胶囊即可得到包衣胶囊。

[0076]

将得到的紫杉醇胶囊进行性能测试,测试结果为:紫杉醇的载药量高达17.74

±

0.05%;紫杉醇的包埋率高达72.20

±

0.09%,在图2中可以看到大量紫杉醇微粒占据了多孔淀粉的孔洞;在胃中几乎无释放量;在小肠中4h的释放量为14.27

±

1.81%,结肠液中释放40h后释放量88.91

±

2.70%,能达到在结肠控制缓慢释放效果。

[0077]

实施例2

[0078]

调整实施例1步骤(2)中多孔淀粉与紫杉醇微球质量比为3:1,其他和实施例1保持一致,得到高载量口服紫杉醇胶囊。

[0079]

将得到的紫杉醇胶囊进行性能测试,测试结果为:紫杉醇的载药量高达30.17

±

0.15%;紫杉醇的包埋率高达90.50

±

0.31%,在图3中可以看到大量紫杉醇微粒占据了多孔淀粉的孔洞;在胃中几乎无释放量;在小肠中4h的释放量为14.98

±

2.01%,结肠液中释放40h后释放量83.13

±

1.25%,能达到在结肠控制缓慢释放效果。

[0080]

实施例3

[0081]

调整实施例1步骤(2)中多孔淀粉与紫杉醇微球质量比为7:1,其他和实施例1保持一致,得到高载量口服紫杉醇胶囊。

[0082]

将得到的紫杉醇胶囊进行性能测试,测试结果为:紫杉醇的载药量高达14.20

±

0.11%;紫杉醇的包埋率高达81.20

±

0.33%,在图4中可以看到大量紫杉醇微粒占据了多孔淀粉的孔洞;在胃中几乎无释放量;在小肠中4h的释放量为14.46

±

0.31%,结肠液中释放40h后释放量81.98

±

2.05%,能达到在结肠控制缓慢释放效果。

[0083]

实施例4

[0084]

调整实施例1步骤(2)中多孔淀粉的添加比例为1:1紫杉醇,其他和实施例1保持一致,得到高载量口服紫杉醇胶囊。

[0085]

将得到的紫杉醇胶囊进行性能测试,测试结果为:紫杉醇的载药量高达30.72

±

0.71%;然而紫杉醇的包埋率只有42.90

±

0.24%,说明多孔淀粉的载药空间已经饱和。

[0086]

对比例1原紫杉醇

[0087]

将原紫杉醇直接进行模拟释放实验。

[0088]

对比例2多孔淀粉直接吸附紫杉醇

[0089]

将原紫杉醇溶于乙醇溶液(20mg/ml),并将多孔淀粉与紫杉醇微球以质量比6:1的比例分散其中,在37℃下搅拌4h,在4000r/min下离心10min,沉淀物即为装载紫杉醇的多孔淀粉。

[0090]

将得到的载紫杉醇多孔淀粉进行性能测试,测试结果为:紫杉醇的载药量仅为5.20

±

0.25%;紫杉醇的包埋率仅为30.10

±

0.13%,在图5中可以看到少量紫杉醇条状晶体占附着在多孔淀粉的表面;在胃-小肠中的释放量高达59.60

±

0.60%。

[0091]

对比例3

[0092]

将薄荷酮溶于乙醇溶液(20mg/ml),并将多孔淀粉与紫杉醇微球以质量比3:1的比例分散其中,在37℃下搅拌4h,在4000r/min下离心10min,沉淀物即为装载紫杉醇的多孔淀粉。

[0093]

将得到的载紫杉醇多孔淀粉进行性能测试,测试结果为:紫杉醇的载药量仅为5.13

±

0.05%;薄荷酮的包埋率仅为15.39

±

0.22%,在扫描电子显微镜下未观察到变化。

[0094]

对比例4

[0095]

将紫杉醇溶于乙醇溶液(20mg/ml),并将多孔淀粉与紫杉醇微球以质量比3:1的比例分散其中,在45℃下搅拌90min,然后将吸附了紫杉醇溶液的多孔淀粉混悬液按照体积比为1:20逐滴加到含有泊洛沙姆的去离子水中,搅拌130分钟,最后将负载紫杉醇的多孔淀粉通过过滤的方式分离并烘干,沉淀物即为装载紫杉醇的多孔淀粉。

[0096]

将得到的载紫杉醇多孔淀粉进行性能测试,测试结果为:紫杉醇的载药量仅为7.17

±

0.05%;包埋率仅为21.50

±

0.12%,在扫描电子显微镜下仅观察到少量紫杉醇颗粒。

[0097]

如图1所示,紫杉醇在抗溶剂沉淀后发生了很大的变化,其衍射图为非晶态,而不是原紫杉醇的晶体结构。其外观形状为直径<1μm的球形,而不是原紫杉醇的长条状晶体。

[0098]

实施例1、2、3制备得到的紫杉醇胶囊的电镜图如图2~4所示,实施例1、2、3的紫杉醇微球堆积在多孔淀粉的孔隙中,并有少量附着在表面,而对比例2直接吸附的紫杉醇在孔隙中未见,表面只有少量不规则的碎屑。这与他们的dl是一致的。另外,实施例4中的淀粉添加比例降低后,虽然得到了较高的载量,但是包埋率过低,表明多孔淀粉的药物负载已经饱和。实际上,该工艺以紫杉醇为对象量体裁衣,当在对比例3中以薄荷酮为芯材进行吸附时并未得到紫杉醇的效果。其次,对比例4参考现有工艺,设置初始浓度为20mg/ml,所得载药量仅为7.17

±

0.05%;包埋率仅为21.50

±

0.12%,尤其在扫描电子显微镜下仅观察到少量紫杉醇颗粒在淀多孔淀粉上,表明本发明的工艺极具优势。

[0099]

如图3所示,实施例1、2、3中紫杉醇胶囊是一种具有紧密包裹外壳的球形颗粒,内部含有大量载药的多孔淀粉。图10中的释放结果显示,胶囊在胃内的运输过程中几乎没有泄漏,而对比例2的直接吸附显示紫杉醇溶出了53%,图9扫描电镜分别捕捉到了实施例完整的胶囊形态和对比例受损的多孔淀粉表面。进一步地,当它们到达含有胰蛋白酶的小肠时,实施例胶囊在小肠中的溶出度为14-15%。此时,壳聚糖骨架边缘的载药多孔淀粉逐渐被侵蚀成为碎屑附着在胶囊的外围。而实施例样品已不能抵抗肠液的侵蚀,溶出率达59.65%。这说明壳聚糖包膜对紫杉醇有较好的保护作用。此外,原紫杉醇在胃-小肠消化后

只有25%左右的溶出度,说明结晶型紫杉醇不易溶解,但多孔淀粉的存在扭转了这一局面。

[0100]

结肠微生物区系分泌多种类型的酶。本文采用α-葡萄糖苷酶和非淀粉多糖降解酶作为针对到达结肠段的胶囊的分解剂。如释放曲线(图11)所示,大量的紫杉醇从胶囊中稳定释放,最终药物溶出度达到82-89%。扫描电镜下的残留物(图9)显示,实施例胶囊的骨架都被严重破坏,留下了大量降解的淀粉碎片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。