1.本实用新型涉及道路设施装置领域,具体涉及一种自锚防脱道路减速带。

背景技术:

2.如今广泛使用的道路橡胶减速带,是在成形的路面上直接钻孔,然后仅用普通钢钉将减速带固定在路面上。减速带在使用一段时间后,随着行驶车辆轮胎的碾压和撞击,会造成钻孔打入的钉子松动突起,同时减速带也开始松动,尤其是减速带的螺栓孔位置容易被撞击得变形,钉子就失去了锚固作用。随着撞击振动次数的增加,减速带极易脱离钉子而偏位被破坏;然后减速带中的个别单元会逐步脱落,最终导致整条减速带完全解体。有时固定的钉子还在路面,减速带却已经缺零掉角,甚至严重残缺。这样就造成减速带区域高低不平、钉子突起的问题。长期对过往车辆造成伤害,轻者伤害车辆避震系统,严重时会刮坏发动机的机油底壳,甚至容易爆胎。

3.申请号为cn202120427160.x公开的一种防意外脱落市政道路减速带,包括底座,所述底座内壁的底部设置有伸缩杆,所述伸缩杆的内表面设置有拉伸弹簧,所述伸缩杆的顶部设置有压板,所述压板的顶部设置有橡胶主体,所述底座内壁的顶部设置有两个固定块,所述底座内壁底部的两侧设置有两个螺栓,两个所述螺栓的外表面设置有螺母,该装置通过在底座的底部设置伸缩杆,和在橡胶本体的外表面设置第一凹槽,车轮对橡胶主体产生压力后,橡胶主体将伸缩杆下压,并将橡胶主体压平,可以减少车辆过减速带所产生的震动,然而减速带的设计目的是通过震动提醒驾驶员减速,该设计违背了减速带的设计初衷,而且结构复杂,长期使用过程中容易发生损坏。

4.申请号为cn201921482718.3公开的一种中置受力防脱落的新型减速带,包括呈矩形条状布置的减速带本体,减速带本体沿其宽度方向的一侧面设置成引导斜面并且引导斜面用于引导汽车的行进,引导斜面设置有两个并且沿减速带本体的长度方向对称布置,两引导斜面之间的距离沿竖直方向由下至上逐渐减小,所述引导斜面的倾斜角度为k并且5

°

<k<10

°

,所述减速带本体上端面开设有与其匹配并且开口向上布置的u型减速沟槽,减速沟槽用于对驾驶员进行减速警示,减速沟槽与引导斜面之间设置有用于连接两者的弧形面,所述引导斜面上设置有平行于减速带本体长度方向布置的防滑凸条,防滑凸条设置有若干,减速带本体通过膨胀螺栓与路面实现固定连接,该装置顶部设置有u型减速沟槽,在长期使用过程中容易发生断裂,导致减速带碎成多块,给道路维护造成更多的困扰。

技术实现要素:

5.本实用新型的目的就是针对现有技术存在的缺陷,提供一种自锚防脱道路减速带。

6.本实用新型的技术方案是:

7.一种自锚防脱道路减速带,包括固定板、弓形减速块和膨胀螺栓,所述弓形减速块通过两侧的多个所述膨胀螺栓固定于地面,所述固定板为“几”形结构,所述固定板的中部

与所述弓形减速块的上端面贴合绑定连接且两端通过所述膨胀螺栓与所述弓形减速块固定连接,所述固定板、弓形减速块和膨胀螺栓配合构成减速带绑定防脱落结构。

8.优选的,所述弓形减速块包括弓形板、弧板限位槽和螺栓固定槽,所述弓形板的两侧与侧面平行设置有弧板限位槽,所述弧板限位槽的长边两侧分别设置有螺栓固定孔,所述膨胀螺栓贯穿所述螺栓固定孔并将所述弓形板与地面固定连接,所述固定板的中部与所述弧板限位槽限位绑定连接且长边两侧深入所述螺栓固定孔。

9.优选的,所述弓形板的上表面设置有刻槽纹路,所述刻槽纹路为线性排列的v形凹槽结构。

10.优选的,所述固定板包括弧形板、u形限位板和螺栓固定孔,所述弧形板的两侧与所述u形限位板一体成型且内表面与所述弧板限位槽限位绑定连接,所述u形限位板的底部设置有所述螺栓固定孔,所述膨胀螺栓贯穿所述螺栓固定孔并将所述u形限位板与所述螺栓固定槽固定连接。

11.优选的,所述弧形板的外表面涂有反光的涂料,所述弓形板的材料为内部混合有钢丝的硬质橡胶。

12.优选的,所述螺栓固定槽还配套设置有栓槽填补塞,所述栓槽填补塞与所述螺栓固定槽适配且底部与所述膨胀螺栓的顶部接触连接。

13.本实用新型与现有技术相比较,具有以下优点:

14.本减速带结构合理,制作工艺简单易行;本减速带的整体性好,安装方便,可广泛使用于小区、校园、医院、厂房等入口处,达到车辆减速慢行的效果;也适用于工程交改道路、临时道路等安全要道口,起到缓冲减速的目的。

附图说明

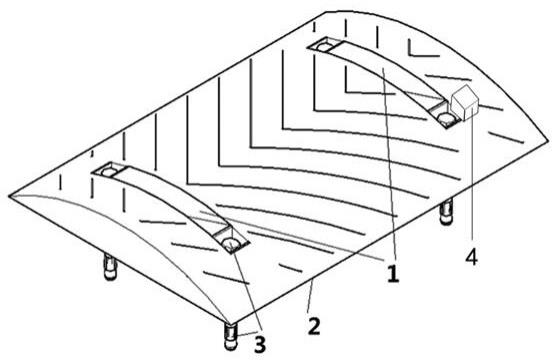

15.图1为本实用新型的结构示意图;

16.图2为固定板结构示意图;

17.图3为弧板减速块结构示意图;

18.图中:1-固定板,2-弓形减速块,3-膨胀螺栓,4-栓槽填补塞;

19.101-弧形板,102-u形限位板,103-螺栓固定孔;

20.201-弧板限位槽,202-螺栓固定槽,203-刻槽纹路,204-弓形板。

具体实施方式

21.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

22.实施例一

23.参照图1、图2和图3所示,一种自锚防脱道路减速带,包括固定板1、弓形减速块2和膨胀螺栓3,弓形减速块2通过两侧的多个膨胀螺栓3固定于地面,固定板1为“几”形结构,固定板1的中部与弓形减速块2的上端面贴合绑定连接且两端通过膨胀螺栓3与弓形减速块2固定连接,固定板1、弓形减速块2和膨胀螺栓3配合构成减速带绑定防脱落结构。

24.固定板1一方面对膨胀螺栓3起到紧固作用,另一方面增加了弓形减速块2与膨胀螺栓3的拉结作用,从而实现减速带不容易脱落。本实用新型能确保在弓形减速块2的螺栓孔发生变形的情况下,依然能牢固的安装在路面上不轻易脱落;避免了减速带随着螺栓孔变形就开始脱落的局面,能很好的保证减速带的长期使用,有利于减速带使用过程中的整体性,从而实现道路减速的效果。

25.本减速带结构合理,制作工艺简单易行;本减速带的整体性好,安装方便,可广泛使用于小区、校园、医院、厂房等入口处,达到车辆减速慢行的效果;也适用于工程交改道路、临时道路等安全要道口,起到缓冲减速的目的。

26.实施例二

27.参照图1、图2和图3所示,与实施例一基本相同,所不同在于,弓形减速块2包括弓形板204、弧板限位槽201和螺栓固定槽202,弓形板204的两侧与侧面平行设置有弧板限位槽201,弧板限位槽201的长边两侧分别设置有螺栓固定孔103,膨胀螺栓3贯穿螺栓固定孔103并将弓形板204与地面固定连接,固定板1的中部与弧板限位槽201限位绑定连接且长边两侧深入螺栓固定孔103。

28.弓形板204的上表面设置有刻槽纹路203,刻槽纹路203为线性排列的v形凹槽结构。螺栓固定槽202还配套设置有栓槽填补塞4,栓槽填补塞4与螺栓固定槽202适配且底部与膨胀螺栓3的顶部接触连接。

29.弓形减速块2的设计与通常的减速带类似,区别在于设置有弧板限位槽201用以对固定板1进行限位,并且配置有栓槽填补塞4,避免螺栓固定孔103的边缘受力集中导致过早塌陷,让膨胀螺栓3过早暴露,对来往的车辆轮胎造成损伤。

30.实施例三

31.参照图1、图2和图3所示,与实施例二基本相同,所不同在于,固定板1包括弧形板101、u形限位板102和螺栓固定孔103,弧形板101的两侧与u形限位板102一体成型且内表面与弧板限位槽201限位绑定连接,u形限位板102的底部设置有螺栓固定孔103,膨胀螺栓3贯穿螺栓固定孔103并将u形限位板102与螺栓固定槽202固定连接。弧形板101的外表面涂有反光的涂料,弓形板204的材料为内部混合有钢丝的硬质橡胶。

32.固定板1的作用类似于限位弹簧和绑带,可以对车辆的冲击进行一定程度的缓冲,并将弓形板204固定,防止弓形板204脱离所处位置。

33.工作原理:

34.本实用新型在使用时,参照图1所示,先将弓形减速块2定位,再用电钻在通过弓形减速块2的预留螺栓固定孔103在路面上取孔。等取孔完成后,就把“几”字形固定板1镶嵌到弓形减速块2上,确保固定板1预留螺栓孔与弓形减速块2上的螺栓孔孔位对齐。再用膨胀螺栓3把镶嵌有“几”字形固定板1的弓形减速块2与路面进行固定,此时“几”字形固定板1对膨胀螺栓3与弓形减速块2起到锚固作用。

35.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。