1.本发明涉及船舶建造技术领域,尤其涉及一种主船体总段化的建造方法及船舶。

背景技术:

2.船舶的结构复杂,在船舶的生产过程中需要先生产多个分段,再将分段拼装。而在现有的造船条件下,受分段和总段搭载过程中使用的场地、大型起重设备以及施工周期的影响,导致船坞周期过长,生产计划节点无法保证。例如,ju2000e型主船体的分段都是在坞内进行拼装的,其相应的结构合拢与舾装安装作业将全部集中在船坞建造周期内,导致需要在船坞内进行高密度的交叉作业,不仅效率较低,还存在人身和设备的安全隐患,且资源利用率低,直接或间接影响到了船坞纳期及生产计划节点,生产效率较低。

技术实现要素:

3.基于以上所述,本发明的目的在于提供一种主船体总段化的建造方法及船舶,实现总段化建造和工序前移,能够同一标准,提高船舶质量标准化,减少船坞内高密度的交叉集中作业带来的各种人身及设备的安全隐患,使得各项资源分配合理化和高效化,提高生产效率和质量。

4.为达上述目的,本发明采用以下技术方案:

5.一种主船体总段化的建造方法,包括以下步骤:

6.按照分段划分图划分多个分段;

7.设计多个总段,其中每个所述总段包括若干个所述分段;

8.建造多个所述分段,分别将若干所述分段总组成若干所述总段;

9.在每个所述总段的内部进行阶段化舾装;

10.将舾装完成的所有所述总段吊装至船坞搭载。

11.作为一种主船体总段化的建造方法的优选方案,在设计多个所述总段时,将所有所述分段分为8个总段。

12.作为一种主船体总段化的建造方法的优选方案,在设计多个所述总段时,对每个所述总段编号,分别为22a总段、22b总段、24a总段、25a总段、20d总段、20a总段、22e总段和23e总段。

13.作为一种主船体总段化的建造方法的优选方案,在建造多个所述分段,分别将若干所述分段总组成若干所述总段前,先编制各个所述分段的建造工艺以及每个所述总段的总组顺序。

14.作为一种主船体总段化的建造方法的优选方案,在编制各个所述分段的建造工艺时,对各个所述分段的结构强度进行计算,确定各个所述分段的吊装点和合拢位置。

15.作为一种主船体总段化的建造方法的优选方案,根据每个所述分段的建造工艺以及每个所述总段的总组顺序,在所述分段和所述总段的上方焊接龙门吊起重吊码,利用所述龙门吊将每个所述总段的所述分段合拢总组。

16.作为一种主船体总段化的建造方法的优选方案,每个所述总段包括6-10个所述分段。

17.作为一种主船体总段化的建造方法的优选方案,在每个所述总段的内部进行的所述阶段化舾装包括设备打磨油漆、管系合拢、区域电舾装和铁舾装。

18.作为一种主船体总段化的建造方法的优选方案,每个所述分段的重量不大于800吨。

19.一种船舶,由上述任一技术方案所述的主船体总段化的建造方法制得。

20.本发明的有益效果为:

21.本发明提供一种主船体总段化的建造方法及船舶,通过设计多个总段,其中每个总段由多个分段组成,分段通过分段划分图划分,然后总组为总段,并在总段的内部进行阶段化舾装,将所有的总段总组完成并进行阶段化舾装后吊装至船坞搭载,形成主船体。在上述步骤中,无需将分段装载至船坞进行拼装,可以提前在平台上总组成各个总段后再移至船坞拼装,既使得装配工序清晰明了,便于有条不紊地进行总组拼装,节省时间和船坞场地,还使得船坞内的资源利用率较高,避免分段全部在船坞内拼装导致装配混乱以及资源分配不均等,提高生产效率。且阶段化舾装前移至总段,使得庞大的舾装工作可以分段完成,减小在船坞内整体舾装工作量和难度。只需将多个总组成型且已经阶段化舾装的总段在船坞内拼装,即可完成主船体装配,极大地减少了船坞内的高密度和交叉集中作业带来的各种人身安全和设备安全隐患。通过采用该主船体总段化的建造方法制造的船舶更为标准化,生产效率较高,制造周期较短。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施例的内容和这些附图获得其他的附图。

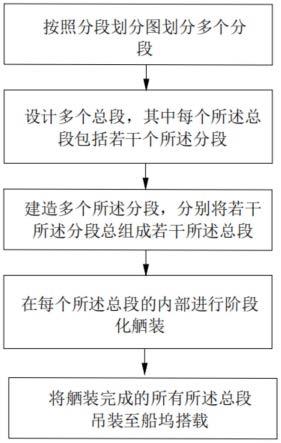

23.图1是本发明实施例提供的主船体总段化的建造方法的流程图;

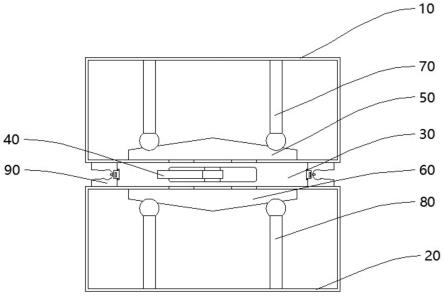

24.图2是本发明实施例提供的8个总段的结构示意图。

25.图中:

26.1、22a总段;2、22b总段;3、24a总段;4、25a总段;5、20d总段;6、20a总段;7、22e总段;8、23e总段。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述

术语在本发明中的具体含义。

29.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

30.在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

31.如图1所示,本实施例提供一种主船体总段化的建造方法,该主船体总段化的建造方法包括以下步骤:

32.按照分段划分图划分多个分段;

33.设计多个总段,其中每个总段包括若干个分段;

34.建造多个分段,分别将若干分段总组成若干总段;

35.在每个总段的内部进行阶段化舾装;

36.将舾装完成的所有总段吊装至船坞搭载。

37.在上述步骤中,无需将分段装载至船坞进行拼装,可以提前在平台上总组成各个总段后再移至船坞拼装,既使得装配工序清晰明了,便于有条不紊地进行总组拼装,节省时间和船坞场地,还使得船坞内的资源利用率较高,避免分段全部在船坞内拼装导致装配混乱以及资源分配不均等,提高生产效率。且阶段化舾装前移至总段,使得庞大的舾装工作可以分段完成,减小在船坞内整体舾装工作量和难度。只需将多个总组成型且已经阶段化舾装的总段在船坞内拼装,即可完成主船体装配,极大地减少了船坞内的高密度和交叉集中作业带来的各种人身安全和设备安全隐患。通过采用该主船体总段化的建造方法制造的船舶更为标准化,生产效率较高,制造周期较短。

38.具体地,在每个总段的内部进行阶段化舾装包括设备打磨油漆、管系合拢、区域电舾装和铁舾装。即在将分段总组为总段后,直接在建造平台上总段内进行设备打磨油漆、管系合拢、区域电舾装和铁舾装等阶段化舾装,无需将总段移送至船坞内装配后再进行整体舾装,在将所有总段的内部舾装后吊装至船坞进行装配,然后再进行整体舾装,形成完整的主船体,增加船坞利用率,使得平台总段化可以进行统一标准,提高产品质量标准化。

39.如图2所示,本实施例中,在设计总段时,将所有的分段分为8个总段,其中,每个总段包括6-10个分段。在划分总段时,将若干个相关联的分段划分为一个总段,便于后续总组和吊装装配。在建造分段和总段的平台上设置有多个龙门吊,多个龙门吊设置在平台的不同位置,并根据分段的建造以及总组需求进行设置,使得8个总段能够在最短时间内总组完成,使得资源分配均匀,提高吊装效率,减少每个工序的等待时长,从而缩短建造周期,提高生产效率。当然,在其它实施例中,总段数量和每个总段包括的分段数量根据实际情况选择。

40.优选地,在设计多个总段时,对每个总段编号。便于在建造装配过程中的施工,避免产生混乱导致装配错误以及延长工时等,提高主船体的建造便利性和标准性。且不同型号的主船体对应不同的编号,使得每个型号的主船体能够统一标准,提高产品质量标准化。示例性地,将8个总段分别编号为22a总段1、22b总段2、24a总段3、25a总段4、20d总段5、20a总段6、22e总段7和23e总段8,图中箭头表示装配关系。其中,每个编号代表一个核心部件的相关总段,例如22b代表发电机相关的核心总段,6台发电机在平台总段阶段完成安装及舾装工作。通过上述编号,在主船体建造完成前和建造完成后均能够简单明了地知悉每个总段,避免信息混乱,且便于统一标准。当然,在其它实施例中,每个总段的编号可以根据需求设计,且不同型号的船舶的各个总段的编号根据实际情况具体设计。

41.进一步地,在建造多个分段,分别将若干分段总组成若干总段前,先编制各个分段的建造工艺以及每个总段的总组顺序。先编制各个分段的建造工艺便于后续根据编制进行建造和总组,提高工作效率,便于工序标准化,同时便于安装设备的设置。具体地,在编制各个分段的建造工艺时,对各个分段的结构强度进行计算,确定各个分段的吊装点和合拢位置。先将每个分段的结构强度、吊装点和合拢位置计算完成后,便于后续总组成总段时装配,使得吊装精准,即使得合拢精准,提高装配质量和效率,同时使得主船体建造过程标准化。进一步具体地,根据每个分段的建造工艺以及每个总段的总组顺序,在分段和总段的上方焊接龙门吊起重吊码,利用龙门吊将每个总段的分段合拢总组。根据已经计算好的结构强度、吊装点和合拢位置,焊接相应位置的龙门吊的起重吊码,并通过龙门吊精准地合拢各个分段,使得总组过程顺利精准,缩短交纳周期,提高生产效率。

42.本实施例中,每个龙门吊的最大承重范围为600t-800t,因此,在划分分段时,使得每个分段重量不超过800t,避免无法吊装装配。当然,在其它实施例中,龙门吊的最大承重可以根据实际情况设置,例如可以在合适的建造平台上设置最大承重达1200t的龙门吊。

43.通过本实施例提供的主船体总段化的建造方法,实现工序前移,将舾装工作前移至各个总段内进行阶段化舾装,减少船坞内高密度的交叉集中作业带来的各种人身及设备的安全隐患,使得各项资源分配合理化和高效化,提高生产效率和质量。示例性地,22b总段2的建造过程如下:首先按照分段划分图划分若干个分段,编制22b总段2的建造工艺和总段总组顺序,在分段以及总段上方焊接龙门吊起重吊码,将分段进行吊装总组成总段,在总段内部进行阶段化舾装,将完成舾装的总段用龙门吊吊装至船坞搭载。然后完成2台发电机吊装轮换定位,发电机基座进行整体打磨油漆,并将管系合拢合计87根,至此完成了主船体管系总段阶段安装完成总量的41%,总段及区域管合计2846根,安装完成1168根,多芯管托架103件,安装完成83件,主发电机间(22b)总段阶段电舾装件完成了区域电舾装件总量的37%,为船坞阶段管路系统完整性、发电机动车关键系统创造出先决条件,为整体房间电舾装件完整性打下坚实基础,特别是发电机动力电缆关键路径的铺垫,使得发电机在坞内能够100天内动车。

44.本实施例提供的主船体总段化的建造方法,提高了平台和船坞的综合利用率。示例性地,ju2000e主船体坞内吊车资源节约统计如下:

45.ju2000e主船体坞内吊车资源节约统计

[0046][0047]

本实施例还提供一种船舶,该船舶由上述的主船体总段化的建造方法制得。通过采用该主船体总段化的建造方法制造的船舶更为标准化,生产效率较高,制造周期较短。

[0048]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。