1.本发明属于电极制备技术领域,具体涉及一种固废基多层电极及其应用。

背景技术:

2.随着工业化进程的不断发展,电极产业已经成为了全世界的战略性产业,但是目前为止,现有的电极制备技术,总体原材料稀缺,而且制备成本较高;电极的需求量日益增大的同时成本较高,许多电极的原材料已经面临枯竭;如何降低电极制备成本,提高电极的生产效率已经成为全世界的热点关注问题。大宗固废现有污染问题日益严重,所谓的固废只是存在的形式让现有的生产技术无法继续使用的材料,而大部分固废中含有微量的稀贵重金属元素,这些稀贵重金属成分在一定程度上电极制备良好的原材料。针对现有的大宗固废处理技术的单一,结合大宗固废的特有性质,为降低电极的制备成本,提高电极的作用效率;利用固废制备电极为固废高附加值资源化利用方向提供了一个发展方向,同时可以大大提高电极的利用效率,降低电极的生产成本。

3.河北顺天电极有限公司提出了一种增强型复合石墨电极壳及电极,申请号为201320287766.3,其中电极壳含有碳纤维,因此外壳的抗压强度提高了一倍,不因热应力产生裂纹。此实用新型利用电流导体的表面集肤作用原理,电极导电性能好,可以降低能耗,减小制作成本,其结构简单、方便,操作安全可靠。培尔梅烈克电极股份有限公司提供电解用电极的制造方法,申请号为201480004945.9,所述方法能够适当地改变电极催化成分的量为期望量,能够在不损害电极性能的情况下经济且有效地制造高性能的电解用电极。一种电解用电极的制造方法,其具有以下电极催化层形成工序:在多孔网等具有多个孔的导电性电极基材的表面侧涂布含有电催化成分的起始原料的涂布液,然后进行干燥焙烧,在基材的表面侧和背面侧形成电极催化层,在该制造方法中,基材含有选自ti、ta、nb、zr及ni中的至少一种金属或其合金,电极催化成分含有选自pt、ir、ru、pd、os及它们的氧化物中的至少一种,电极催化层形成工序中,通过预热基材至少1次,使即将涂布涂布液之前的基材的温度比室温高,并且再次改变该温度,由此调整附着于基材背面侧的电极催化成分的量。虽然现有的电极制备技术发展迅速,但是制备成本依然居高不下。

技术实现要素:

4.针对现有电极制作成本高、腐蚀性强、性能差等技术问题,本发明提供了一种固废基多层电极,本方法采用固废和导电材料逐层接触热压成型,借助导电材料的导电特性向固废层释放电子,固废中的导电粒子传到电子,实现电子的均匀释放;该方法降低了电极的制备成本,实现固废资源化利用的同时增强了电极的使用寿命;降低了电助发酵、电助催化等领域电极使用成本,提高了电极使用效率。

5.本发明固废基多层电极由导电材料层和位于导电材料层两侧的固废基层组成,采用热压接触成型压制固废制得固废基层,然后在固废基层上平铺一层导电材料,再利用热压接触成型压制形成导电材料层,在导电材料层上平铺一层固废,采用热压接触成型压制,

最终制得固废基多层电极。

6.所述导电材料选自石墨粉、铂粉、碳纤维粉、铜粉,粒径小于100μm,含水率为4%~10%。

7.所述固废选自铁尾矿、锑尾矿、磷尾矿、泥磷、铅锌尾矿、钛尾矿、锡尾矿,粒径分布10~100μm,含水率为4%~10%。

8.所述导电材料层两侧的固废基层是同种固废或不同类固废。

9.所述压制压力为2.3~400mpa,压制温度为室温~700℃,保压时间8~300s。

10.本发明固废基多层电极应用在电助发酵、电催化中,使用时导电材料层接电源。

11.本发明方法的优点和技术效果:1、该方法降低了电极的制备成本,实现固废资源化利用的同时增强了电极的使用寿命;降低了电助发酵、电助催化等领域电极使用成本,提高了电极使用效率,为固废处理提供了一个全新的思路;2、该方法操作运行简单,成本低廉,具有较高的可行性。

附图说明

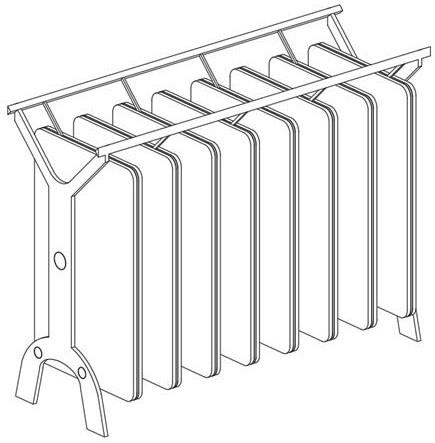

12.图1为本发明固废基多层电极使用结构示意图;图2为固废基多层电极结构示意图;图3为支架部分结构示意图;图中:1-固废基层ⅰ;2-导电材料层;3-固废基层ⅱ;4-接电良导体;5-阴极导线;6-阳极导线;7-绝缘稳定棒;8-绝缘支架。

具体实施方式

13.下面结合具体实施例进一步说明本发明的技术解决方案,但本发明保护范围不局限于所述内容;如图1-3所示,下述实施例中固废基多层电极使用的装置包括绝缘支架8、绝缘稳定棒7、8块固废基多层电极、阴极导线5、阳极导线6;8块固废基多层电极通过3根绝缘稳定棒7安装在绝缘支架8上,阴极导线5、阳极导线6设置在绝缘支架8顶部并分别与电源正负极连接,其中4块固废基多层电极分别通过接电良导体4与阴极导线5连接,作为阴电极;另外4块固废基多层电极分别通过接电良导体与阳极导线6连接,作为阳电极,阴电极和阳电极交替设置;固废基多层电极由导电材料层2、位于导电材料层2两侧的固废基层ⅰ1、固废基层ⅱ3组成,接电良导体4与导电材料层连接;实施例1:本实施例铁尾矿基多层电极由石墨导电材料层和位于导电材料层两侧的铁尾矿基层组成;铁尾矿主要来源于铁矿选矿后产生的尾矿以及采矿后留下的低品位矿石,其粒径分布10~20μm,含水率为5%,石墨粉粒径小于100μm;制备时,在钢制模具内,将粒径为10~20μm的铁尾矿均匀平铺4cm厚度,在热压接触成型机上以15mpa的压力压制成铁尾矿基层,温度为常温,保压时间为10s;在铁尾矿基层表面平铺一层石墨粉体,厚度为2cm,在热压接触成型机上以15mpa的压力压制成导电材料层,温度为常温,保压时间为10s;在导电材料层平铺一层铁尾矿,厚度为4cm,在15mpa的压力下

压制成铁尾矿基层,温度为常温,保压时间为10s;将上述铁尾矿基多层电极应用在猪粪便(含水率为45%)和污泥(含水率为96.95%)发酵实验中,电源通过接电良导体4为铁尾矿基多层电极通入0.8v直流电,将安放铁尾矿基多层电极的装置放置于反应容器中并注入猪粪便和污泥(按体积比1:9.5混合)直至覆盖装置,根据发酵电导率调节多层固废电极的间距为8cm,使得电流在20~40ma,同时以不放置铁尾矿基多层电极的含畜禽粪便消化污泥装置为对照,结果显示与对照相比,安放铁尾矿基多层电极的装置的反应器日平均产甲烷量提高9.2%,发酵周期缩短20%。

14.实施例2:本实施例铅锌尾矿基多层电极由铜导电材料层和位于导电材料层两侧的铅锌尾矿基层组成;铅锌尾矿主要来源于铅锌矿选矿后产生的尾矿以及采矿后留下的低品位矿石,其粒径分布20~50μm,含水率为10%,铜粉粒径小于100μm;制备时,在钢制模具内,将粒径为20~50μm的铅锌尾矿均匀平铺3cm厚度,在热压接触成型机上以40mpa的压力压制成铅锌尾矿基层,温度为300℃,保压时间为25s;在铅锌尾矿基层表面平铺一层铜粉,厚度为2cm,在热压接触成型机上以40mpa的压力压制成导电材料层,温度为300℃,保压时间为25s;在导电材料层平铺一层铅锌尾矿,厚度为3cm,在40mpa的压力下压制成铅锌尾矿基层,温度为300℃,保压时间为25s;将上述铅锌尾矿基多层电极应用在处理cod为21600mg/l、nh

3-n为461.07mg/l的水泡粪养猪废水中,电源通过接电良导体4为铁尾矿基多层电极通入1.2v直流电,将安放铅锌尾矿基多层电极的装置放置于sbr中并注入水泡粪养猪废水直至淹没装置,根据发酵电导率调节多层固废电极的间距为15cm,使得电流在30~80ma,同时以不放置安放铅锌尾矿基多层电极的水泡粪养猪废水srb为对照,结果显示与对照相比,安放铅锌尾矿基多层电极的装置的反应器连续运行16h后,养殖废水中cod为2365mg/l,降解率提高了10.5%,氨氮为50.48mg/l去除率提高了22.3%。

15.实施例3:本实施例锑铁尾矿多层电极由碳纤维导电材料层和位于导电材料层两侧的锑尾矿基层、铁尾矿基层组成;锑尾矿主要来源于锑矿选矿后产生的尾矿以及采矿后留下的低品位矿石,其粒径分布50~100μm,含水率为8%,碳纤维粉粒径小于100μm;制备时,在钢制模具内,将粒径为50~100μm的锑尾矿均匀平铺5cm厚度,在热压接触成型机上以50mpa的压力压制成锑尾矿基层,温度为210℃,保压时间为45s;在锑尾矿基层表面平铺一层碳纤维粉,厚度为3cm,在热压接触成型机上以50mpa的压力压制成导电材料层,温度为210℃,保压时间为45s;在导电材料层平铺一层铁尾矿粉(10~20μm),厚度为5cm,在50mpa的压力下压制成铁尾矿基层,温度为210℃,保压时间为45s;将上述锑铁尾矿基多层电极应用在染料废水催化降解中,电源通过接电良导体4为锑铁尾矿基多层电极通入3v直流电,将安放锑铁尾矿基多层电极的装置放置于反应槽中并注入模拟印染废水(300mg/l偶氮染料酸性橙7,ph为5.5~6.5)直至淹没装置,根据发酵电导率调节多层固废电极的间距为12cm,使得电流在120~180ma,同时以不放置锑铁尾矿基多层电极的装置反应槽为对照,结果显示与对照相比,装置连续运行7h后,偶氮染料酸性橙7去降率为92%,处理效果随持续使用时间加长基本不变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。