1.本实用新型涉及蜂窝陶瓷蓄热体自动成型线装置技术领域,特别涉及到一种蜂窝陶瓷蓄热体的自动成型生产装置组合系统。

背景技术:

2.蜂窝陶瓷蓄热体作为节能环保的核心材料,已成为大气处理、有机废气治理、特别是工业废气焚烧处理工艺中不可或缺的产品。目前蜂窝蓄热体及蜂窝壁流过滤器广泛应用于rto焚烧炉和高温尘硝一体处理等设备。具有以下主要特点:强度高、比表面积大、蓄热量大、寿命长、处理效率高、设备紧凑、占地面积小、单位能耗低、运行维护成本低、运行管理简单。但因蜂窝陶瓷蓄热体生产过程中需要将原料泥经过两次练泥工序作业,并需要将练泥机出来的泥料搬运到较高的立式蜂窝陶瓷成型机进料口。传统生产工序均采用人员手动作业劳动强度大、效率低,手工生产因为需要靠人员来回搬运泥料和产品等操作,存在以下问题:1、泥料密度大、单块重量达到100kg以上,工人劳动强度大,并需要举起到高2~3米的立式成型机的料桶内,存在生产安全隐患;2、练泥机是需要两次练制,只用一台练泥机,需要工人手动切断并来回搬运,并存在练制过程控制不稳定造成产品质量差异;3、微波采用单台干燥,工作效率低下,泥坯托板需要人工取回流转,工人来回走动范围大,作业效率低下,需要安装夹具较多、整个成型过程需要过多人员参与,生产成本高,且人工成本占比较高。上述因素都影响到了蜂窝陶瓷蓄热体成型乃至整个生产效率,品质波动大等问题。

技术实现要素:

3.为了解决现有技术中蜂窝陶瓷坯体成型中,生产自动化程度低、工作效率低下,工人劳动强度大,生产成本过高,产品质量不稳定等问题,本实用新型提供了一种自动化程度高、生产连续作业,生产工序安排合理,全部移动和搬运都用机械进行传送和提升,品质一致性高、大幅降低了劳动者的劳动强度,减少了作业人员,并生产效率提高25%-200%,实现了高效率批量自动化生产,品质稳定。

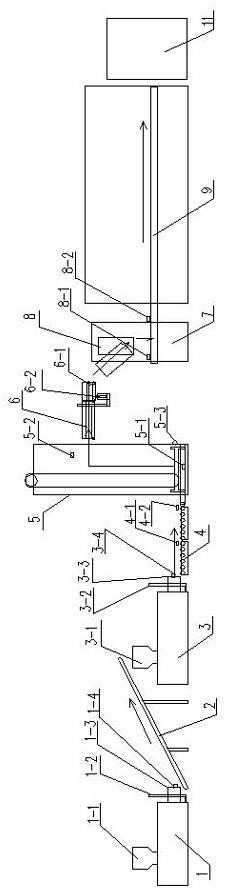

4.本实用新型所采用的如下技术方案:蜂窝陶瓷蓄热体自动成型装置系统,它包括初级练泥机、一级传动带、精细练泥机、二级传送带、泥料升降装置、翻转装置、立式成型机、三级传送带、微波干燥线和底托板回传送装置,所述初级练泥机的出料口和精细练泥机的出料口上分别设置有位置感应器和泥料自动切割装置,初级练泥机的出料口位于一级传送带的低端,一级传送带的高端位于精细练泥机上方,精细练泥机的出料口位于二级传送带左端上,二级传送带右端与泥料升降装置下端相连,所述泥料升降装置上设有提升电机、位置感应器、限位开关和作业避让提升气缸,所述作业避让提升气缸上设有防止坠落的保护装置,所述三级输送带上设置有承载泥坯托盘的升降装置,翻转装置位于泥料升降装置与立式成型机之间,所述立式成型机位于翻转装置与三级输送带之间,三级输送带位于立式成型机与自动微波线之间,所述微波干燥线的前端设有入口传送装置、出口设有回传泥坯的底托板回传送装置。

1、位置感应器

ⅲꢀꢀ

4-2、位置感应器

ⅳꢀꢀ

5、泥料升降装置

ꢀꢀ

5-1、泥料下降位置感应器

ꢀꢀ

5-2、泥料上升位置感应器

ꢀꢀ

5-3、泥料提升传送位置感应器

ꢀꢀ

6、翻转装置 6-1、翻转装置传送感应器

ꢀꢀ

6-2、翻转气缸

ꢀꢀ

7立式成型机

ꢀꢀ

8、三级传送带

ꢀꢀ

8-1、传送位置感应器

ⅰꢀ

8-2、传送位置感应器

ⅱꢀꢀ

9、微波干燥线

ꢀꢀ

10、底托板回传送装置

ꢀꢀ

11、缷料作业区

ꢀꢀ

12、泥料自动分配传送装置。

具体实施方式

17.为了使本领域技术人员更好地理解本发明的技术方案,下面根据附图结合具体实施例来进一步详细描述本发明。

18.在图1和图2中,所述蜂窝陶瓷蓄热体自动成型装置系统,包括具有进料斗ⅰ1-1的初级练泥机1 、具有进料斗ⅱ3-1的精细练泥机3、一级传送带2、二级传送带4、三级传送带8、泥料升降装置5、翻转装置6、立式成型机7和微波干燥线9,所述初级练泥机的出料口1-3和精细练泥机的出料口3-3上分别设置有位置感应器ⅰ1-4和位置感应器ⅱ3-4,所述初级练泥机的出料口1-3和精细练泥机的出料口3-3上分别设置有泥料自动切割装置ⅰ1-2和泥料自动切割装置ⅱ3-2,初级练泥机的出料口位于一级传送带的低端,一级传送带的高端位于精细练泥机上方,精细练泥机的出料口位于二级传送带左端上,二级传送带右端与泥料升降装置下端相连,二级传送带的左端和右端分别设置有位置感应器ⅲ4-1和位置感应器ⅳ4-2,翻转装置6位于泥料升降装置5与立式成型机7之间,所述立式成型机位于翻转装置6与三级输送带8之间,三级输送带位于立式成型机7与微波干燥线9之间,所述泥料升降装置上设有提升电机、泥料下降位置感应器5-1、泥料上升位置感应器5-2、泥料提升传送位置感应器5-3、限位开关和作业避让提升气缸,所述作业避让提升气缸上设有防止坠落的保护装置,所述翻转装置设置有翻转装置传送感应器6-1和翻转气缸6-2,所述三级输送带上设有传送位置感应器ⅰ8-1和传送位置感应器ⅱ8-2,所述微波干燥线的前端设有入口传送装置、微波干燥线的出口设有回传泥坯的底托板回传送装置10,底托板回传送装置10后端为缷料作业区11。

19.所述初级练泥机1、精细练泥机3的出料口上分别设置有感应出料长度的位置感应器ⅰ1-4和位置感应器ⅱ3-4,所述位置感应器为激光对射感应器或物体感应器,所述位置感应器ⅰ1-4和位置感应器ⅱ3-4分别设有泥料自动切割装置1-2和泥料自动切割装置3-2来执行切割做业。所述泥料自动切割装置中的执行器是气缸或是电机,所述泥料自动切割装置的切割工具是刀片、钢丝、尼龙丝或其它材料的丝线状物体。

20.根据工序生产时间测算各工种配合效率分配组合不同数量的人员和设备,使作业连续,移动和搬运少了,作业时间增多了,产能大幅提高。所有需要移动材料和器具的都有传送带进行机械运输作业(传送由主动轮和若干传送轮带动,均设有电机和变频器调节器);泥料提升装置5和翻转装置6起衔接前后的重要作用,并且具有设计创新,提升泥料的同时准确供给翻转装置对立式成型机进行投送泥料,同步协调完成多个人员作业困难的作业。微波干燥线9由原来的单台单门作业也改造成连续的流水作业,形成了流水作业,减少了人员的流动和开门取放坯体的动作。以上整体配合从单台作业形成一个组合系统,人员减少一半,效率提高了一倍以上。

21.如图3所示为练泥机和成型机双台系统的俯视结构示意图,当然也可以是三台练

泥机和三台成型机组成的系统。在图1和图2单套的基础上,对车间整体部件进行整合,对设备的单台作业时间进行测量,练泥机效率更高,为减少设备投资将练泥机和成型机分段进行控制,在泥料升温降装置和翻转装置之间设置有能将泥料分配成两个单元的泥料的自动分配传送装置12,将练制好的泥料统一通过每台的翻转装置6分配到各立式成型机7进行作业。

22.本实用新型所述系统运行流程如下:初级练泥1的进料口1-1加入混合配料完成的泥料进行初级练制,完成的泥料从出料口1-3挤压出料,泥料挤出长度达到位置感应器ⅰ1-4位置时,泥料自动切割装置1-2启动,切断泥料;切断的泥料由一级传送带2提升到精细练泥机3的进料口ⅱ3-1进行练制,完成的泥料从出料斗ⅱ3-3挤压出料,泥料挤出长度达到位置感应器ⅱ3-4位置时,泥料自动切割装置3-2启动,切断泥料;切断的泥料由二级传送带4传送(由位置感应器4-1和4-2控制输送电机的启停状态)到泥料升降装置5的提升传送带上,泥料达到泥料提升位置感应器5-3末端位置时,二级传送带停止,泥料升降装置5将泥料提升到泥料上升位置感应器5-2位置,泥料输送带运转将泥料输送到翻转装置(多台设备组合时由泥料提升后输送到泥料自动分配装置12上由分配单元装置输送到翻转装置),翻转装置6通过翻转气缸6-2顶起翻转传送带后释放加紧对中装置后,输送带将泥料转入立式成型机7的料仓内进行挤压成型作业,成型后的坯体放在底托板上通过三级传送带8输送到微波干燥线9进行烘干,干燥完成的坯体在卸料作业区11取出坯体,底托板通过底托板回传送装置10回传到成型机进行连续作业。所述三级传送8传送过程中均由传送位置感应器ⅰ8-1和传送位置感应器ⅱ8-2来控制位置,防止底托板堆积造成积压。综上所述,人员系统改造后人员主要集中在成型机周边作业,无需长距离来回走动,人员走动距离缩短2/3以上。

23.所述传送带和传送滚轮均设有位置感应器和传动电机,所述上一个设备的末端位置感应器感应到材料后,控制下一传送装置的传动电机启动进行传送材料,所述原料达到提升装置和翻转装置传送带末端时,传送到停止,等待下一步执行指令,传动带是皮带输送流水线或齿轮滚轮传送或者是链轮链条等传送装置。

24.所述多设备进行非一对一组合时,在提升装置和翻转装置中间增加自动分配系统和分配单元,所述泥料分配传送装置设有泥坯中心定位夹紧装置;所述自动分配系统是精密传送带或机械手等移动装置;所述控制系统设有多套程序,可单独供应分配也可部分和全部组合分配控制,控制采用触屏或按钮选择控制。

[0025] 本实用新型中各种部件,如初级练泥机1 、精细练泥机3、一级传送带2、二级传送带4、三级传送带8、泥料升降装置5、翻转装置6、立式成型机7和微波干燥线9以及提升电机、限位开关、作业避让提升气缸等均为现有技术,防止坠落的保护装置,等均为现有技术,本实用新型要保护的范围不局限于上述具体实施例,凡是与本实用新型实质相同或相近的技术方案均属于本实用新型请求专利保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。