1.本发明涉及一种用于交通工具,尤其是用于飞行器的电池模块。这些电池模块的重要问题是:在热失控的情况下,尤其是诸如锂离子电池等一些可再充电电池在损坏时很容易发生热失控,要确保采取足够的安全措施。

背景技术:

2.更准确地,本发明涉及一种电池模块,包括两个端板和电池堆,电池堆包括多个互连的电池单元的布置,尤其是诸如锂离子软包电池等软包电池,这些电池单元沿堆叠方向成行布置,其中,电池堆沿堆叠方向夹置在两个端板之间。

3.这种电池模块例如从wo 2016/131141 a1已知。在这些电池模块中,端板和电池堆通过连接端板的系带或杆保持在一起。已知的电池模块在四个侧面被由具有高导热性的材料制成的冷却元件包围。

4.为了在紧急情况下关于热和压力将电池模块彼此隔离,已知将单独模块放置在分离的壳体(通常是带盖的金属盒)中,其中,已知的外壳不是气体或火焰密封的,这是因为它们被组装成更大的包装结构。

5.在此背景下,本发明的目的是提供一种尽可能轻量的电池模块,同时在热失控情况下还提高安全性。

技术实现要素:

6.根据本发明,电池模块还包括具有或由隔热材料制成的分离的管状外壳,管状外壳具有由端板封闭的前开口和后开口,使得管形外壳和两个端板形成其中容纳电池堆的壳体。

7.作为带盖管的所得壳体的形式比带盖盒更适应在热失控期间出现的高压,并且壳体的材料可选择为轻质且耐热的。

8.此外,如下文更详细描述地,这种设计允许压缩端板和夹置在其间的电池堆,同时管状外壳在电池堆上方滑动并固定至端板,使得即使在已经将外壳固定至端板后放弃外力时,由外壳也维持电池堆的压缩。以此方式,可省去用于压缩电池堆的附加结构,从而减轻电池模块的重量。

9.在本文中,如果材料的热导率小于0.5w(km)-1

,优选地小于0.1w(km)-1

,则该材料被认为是隔热材料。

10.具体地,管状外壳可包括优选膨胀的隔热材料与优选为纤维增强聚合物的至少一种复合材料的组合,以便提供足够的结构稳定性同时保持低重量。

11.为了提高耐压性,管状外壳可以成型为一件式。

12.压力容器的理想形状是球形,但它不能高效利用交通工具中有限的可用空间。作为耐压性与空间管理之间可接受的折衷,尤其是对于包括矩形软包电池的模块,管状外壳可具有带有倒圆边缘的矩形横截面。

13.根据示例性实施例,壳体对于高达4巴的压力可以是耐压的和/或对于高达500℃或甚至高达1000℃的温度是耐热的。具体地,壳体可被设计成在运行期间或较长时间段内耐热高达500℃,并且在较短时间段内耐热高达1000℃。

14.为了限制峰值压力并允许在紧急情况(比如热失控)的情况下从模块中受控地释放压力,可提供诸如爆破片或减压阀等减压安全装置,尤其是在一个或两个端板中提供。

15.在交通工具中,不同的电池模块电连接,并且它们在许多情况下还连接至中央热管理系统(热管理系统)和/或中央控制系统。因此,为了简化组装过程,可将接口结构集成在端板中的至少一个的接口部分中,其中,接口部分在管状外壳的前开口和后开口被端板封闭时暴露于电池模块的外部。

16.接口结构可包括流体连接器布置、电连接器布置、数据连接器布置和减压安全装置中的至少一者,优选地是以上各项中的多个或全部。以此方式,端板中的一个,例如前端板,可具有显著的功能集成,包括电气连接、热管理快速连接和管材、通风和电池管理系统(bms)数据连接,所有这些都在单个成品部件中。

17.为了降低电池模块的载流元件与传热流体接触的风险,一方面电连接器布置和/或数据连接器布置,并且另一方面流体连接器可设置在端板中的一者的两个不同接口部分中,其中,两个不同接口部分中的连接器可从电池模块的相对侧接近。

18.根据示例性实施例,管状外壳装配在端板上方并固定至端板。如下所述,这种设计允许在将外壳装配在其上方的同时在电池堆上施加限定的压力,然后通过将外壳固定至端板来将压力锁定在适当的位置。

19.根据示例性实施例,接口部分设置在端板中的至少一个的周壁上,并且管状外壳的前边缘或后边缘包括与接口部分对准的凹陷部分,使得接口部分在管状外壳装配在对应端板上方并固定至对应端板时被暴露出来。

20.为了允许在电池寿命期间向电池施加必要的压力并考虑电池随着时间推移自然膨胀而不增加结构上的负载,泡沫垫与电池单元可在堆叠方向上交替布置以便形成电池堆,使得每个电池单元夹置在两个泡沫垫之间。

21.每个电池单元可设置在单元框架内或单元框架上,以便将单元定位在壳体内。

22.这些框架还可有助于电池焊接过程,同时将电池定位在壳体内并传递惯性载荷。

23.除了压力调节之外,单元框架还可限定相邻电池单元之间在堆叠方向上的距离,这反过来又基于泡沫垫材料的压缩刚度曲线来规定对电池的压力施加。当压力增加超过指定限制时,单元框架以压缩方式加载,而不是将附加压力传递至电池堆。

24.还旨在要求保护一种交通工具,尤其是飞行器,它包括多个如上所述的根据本发明的电池模块,电池模块沿堆叠方向成行布置。

25.此外,本发明的目的还通过一种用于组装电池模块的方法来解决,该方法包括以下步骤:

26.形成电池堆,电池堆包括沿堆叠方向成行布置的多个电池单元的布置:

27.在堆叠方向上将电池堆放置在两个端板之间;

28.通过平行于堆叠方向向两个端板施加相反的力来向电池堆施加压力,优选地是预定义压力,其中,在维持施加至电池堆的压力的同时,管状外壳装配在电池堆上方并固定至两个端板,使得管状外壳和两个端板形成其中容纳电池堆的壳体。

29.这允许可控的装配过程,它相对于彼此预先定位所有的零件和部件。当电池堆插入外壳中时,可在组装过程中调节压力。代替施加预定义压力,可将堆叠压缩成预定义长度。

30.根据具体实施例,在维持施加至单元的压力时并且在将管状外壳装配在电池堆上方之前,电池单元优选地通过焊接彼此电连接(例如串联)并电连接至设置在例如端板中的一者中的电连接器布置。

31.在电池单元已电连接之后,在维持施加至电池堆的压力时并且在讲管状外壳装配在电池堆上方之前,该方法可包括以下两个步骤中的一个或两个:

[0032]-提供内部通道系统,使得其与电池堆,尤其是电池接线片热接触,并将内部通道系统连接至设置在端板中的一者中的流体连接器布置;

[0033]-提供电子模块并将电子模块连接至设置在端板中的至少一个中的电连接器布置和/或数据连接器布置。电子模块可例如是bms从模块,包括电子电路并优选地包括例如用于温度和/或压力和/或电压的多个传感器。

[0034]

在此阶段,传感器,尤其是温度传感器和/或电压传感器,也可焊接至电池单元。

[0035]

为了将压力锁定在适当的位置,在维持施加至电池堆的压力的同时,可通过匹配钻孔并在外壳和端板的所得孔中提供合适的紧固件来将管状外壳固定至两个端板。

[0036]

所得的电池模块能够经受住或至少减轻热失控的影响,同时重量轻并可以数千或数十万个模块大量生产。

[0037]

特别地,可防止模块之间的热失控传播,从而保护飞行器和乘客。轻重量可最大限度地减少电池单元开销,从而最大化行驶范围。此外,根据本发明的解决方案具有减少的零件数量并在结构上比已知解决方案更简单。

[0038]

最后,根据本发明的电池模块可达到所有上述标准,同时还可证明可用于航空航天应用。

附图说明

[0039]

在下文中,通过在附图中示出的示例性实施例更详细地解释本发明。

[0040]

附图中:

[0041]

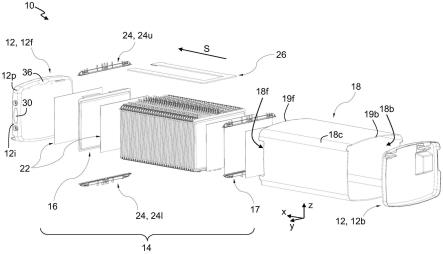

图1是根据本发明实施例的电池模块的分解立体图。

[0042]

图2是组装状态下的图1的电池模块的立体图。

[0043]

图3是图1的电池模块的电池单元的立体图。

[0044]

图4是图3的主题的分解图。

[0045]

图5至图8是示出组装图2的电池模块的多个阶段的侧视图。

[0046]

图9是根据本发明的另一实施例的电池模块的部分的侧视图。

[0047]

图10是图9的实施例的前端部分的立体图,以及

[0048]

图11是图9和图10的实施例中所使用的电池单元的立体图。

具体实施方式

[0049]

在附图中,电池模块10的纵向方向由x表示,侧向方向由y表示,并且竖直方向由z表示,这些方向与处于水平地面上的交通工具中的正常安装位置的电池模块有关。

[0050]

图1所示的电池模块10包括根据本发明容纳在由管状外壳18形成的壳体20内的电池堆14、前端板12f和后端板12b,这两个端板12封闭外壳18的前开口18f和后开口18b。

[0051]

外壳18的纵向或轴向方向x与电池堆16的堆叠方向s一致,电池堆包括交替设置的电池单元17和沿堆叠方向s在两个端板12之间成行布置的泡沫垫22的布置。

[0052]

在所示的实施例中,电池单元17中的每个包括电池单元16和对应的单元框架24,单元框架在本示例中由上框架部分24u和下框架部分24l构成。然而,也可设想在一侧、三侧或四侧围绕电池单元的单元框架。

[0053]

本示例中的电池单元16是矩形锂离子软包电池,两个电池接线片15都布置在相应电池的上侧。

[0054]

对于接线片冷却,在电池堆14的上侧提供相当平坦的u形内部通道系统26,以使其与电池接线片15热接触。内部通道系统26在两端连接至流体连接器布置40c,以用于将电池模块10连接至外部热管理系统。

[0055]

外壳18具有带有圆角18c的矩形横截面,以优化体积填充效率与耐压性之间的平衡。

[0056]

此外,外壳18由重量轻但结构稳定且耐热的材料制成为一件式,尤其是由诸如玻璃纤维增强聚合物等至少一种复合材料与至少一种隔热材料的组合制成。

[0057]

特别地,外壳可具有分层结构,分层结构包括纤维增强复合层和隔热、优选地膨胀的涂层。可选地,也可在外壳中提供金属网。

[0058]

端板12还可包括或由复合材料制成,并尤其可由与外壳18的材料相似或相同的材料制成。

[0059]

作为复合材料与隔热材料的组合,壳体20的结构和组成有助于控制升高的热失控温度和压力,壳体的壁充当防火墙,防止损坏和反应传播至其他模块或交通工具的其中安装有模块的部分。

[0060]

图2示出处于组装状态的电池模块10,并具体地更详细地示出前板12f。

[0061]

两条流体管线13嵌入前板12f中,用于将内部通道系统26连接至流体连接器布置40c的流体入口连接器42和流体出口连接器44。流体连接器42、44优选地是自密封的、无滴漏的、推入连接式连接器。

[0062]

在流体连接器42与44之间,设置有爆破片形式的减压安全装置30。减压安全装置30布置在嵌入在前板12t的通风通道32的通风出口34中,并连接至布置在前板12f背面的通风入口36,如图1所示。

[0063]

如果在热失控的情况下壳体20内的压力超过给定阈值,则减压安全装置30打开从而加压气体可以受控方式离开电池模块10。通风出口34可连接至外部通风系统(未示出)。

[0064]

流体连接器42和44以及减压安全装置30布置在周壁12p的接口部分12i中,或更准确地,图2中的前端板12f的右侧壁中。接口部分12i与限定外壳18的前开口18f的前边缘19f的凹陷部分19r对准,使得接口部分12i被暴露并且流体连接器42、44和减压安全装置30可在模块10被组装时从沿侧向方向y的侧面接近。

[0065]

为了将电池模块10固定至交通工具,可在前端板12f的下部设置导轨50,例如用于外部安装支架(未示出)的圆柱形安装销的导轨,并且类似的导轨51可设置在后端板12b的上部中,如图1所示。导轨50、51和流体连接器42、44优选地为推入连接式连接器,可彼此平

行定向,在本示例中沿y方向,使得电池模块10可附接至交通工具并同时通过将电池模块滑到至对应安装支架上来连接至热管理系统。

[0066]

此外,电连接器布置40e和/或数据连接器布置40d可布置在前端板12f中并可以容纳在连接器壳体41中,使得一方面电连接器布置40e和/或数据连接器布置40d以及另一方面流体连接器布置40c可从模块的相对侧接近,这降低通过与传热流体接触而损坏电池模块10的电子部件的风险。

[0067]

最后,前端板12f可包括加强肋55的布置,用于增加稳定性并将前端板12f的不同元件保持在适当位置。优选地,加强肋55、导轨50和连接器壳体41形成为一件式。

[0068]

在图3和图4中更详细地示出电池模块10的示例性电池单元17。如上所述,每个电池单元17包括电池单元16和单元框架24,单元框架包括可极大程度相同的下单元框架部分24l和上单元框架部分24u。

[0069]

框架部分24u、24l具有细长形式并包括前板25f和后板25b,在它们之间限定小狭缝26,电池接线片15和电池单元16的平坦圆周边缘区域11引入至小狭缝中,以便如图4所示组装电池单元17。

[0070]

在电池接线片15的区域中,前板25f和后板25b未接合,使得电池接线片15可从上框架部分24u中的所得开口(不可见)突出并可在如图3所示的相反方向上在上框架部分上方折叠。以此方式,相邻电池单元17可布置成使得它们的电池接线片15重叠并相互接触,以便将电池单元16串联电连接。附加地或替代地,不同模块的电池接线片15可焊接在一起或以任何其他合适的方式电连接。

[0071]

单元框架24包括从上单元框架部分24u的上侧和从下单元框架部分24l的下侧突出的多个定位销23的布置。

[0072]

在单元框架24的中心区域中,存在具有相同长度的多个定位销23,而在单元框架24的外侧区域中,对应于外壳18的倒圆边缘18c,定位销23的长度随着距中心的距离增加而减小。以此方式,定位销23用于在壳体20内定位和居中电池单元17,同时在电池单元17与外壳18之间留出足够的空间,使得在热失控的情况下所得的气体可通过通风通道32离开壳体。

[0073]

此外,在电池接线片15的区域中,定位销23的合适部分用于压住相应电池接线片15。顺便说,应当注意,为了将相邻电池单元16串联连接,如上所述,可使用两种不同类型的上框架部件24u,一种允许左侧的电池接线片向前折叠并允许右侧的电池接线片向后折叠(如图3所示),另一种允许左侧单元接线片向后折叠并允许右侧单元接线片向前折叠。

[0074]

最后,单元框架24包括键槽结构21的布置,键槽结构被配置为与相邻单元框架24的对应键槽结构21接合,以便在形成电池堆14时将电池单元17相对于彼此定位。

[0075]

由于在组装电池模块10中相邻单元框架24彼此接触,因此它们限定在堆叠方向s上距离d(见图6)。

[0076]

现在,将参考图5至图8说明根据本发明实施例的用于组装电池模块的方法。

[0077]

在图5所示的第一步骤中,通过沿堆叠方向s交替成行布置的泡沫垫22和电池单元17来组装电池堆14,使得每个电池单元17夹置在两个泡沫垫22之间,并且所得电池堆14布置在前板12f和后板12b之间,端板12因此在堆叠方向s上封闭电池堆。如果需要,泡沫垫22可通过合适的粘合剂至少暂时地固定至电池单元。

[0078]

在图6所示的第二步骤中,将相反的压缩力f1和f2施加至前板12f和后板12b上,以便将压力(优选为定义的压力)施加至电池堆14。作为替代方案,可将堆压缩到预定义长度。电池的预压缩是泡沫和电池耐受性的结果。堆可设计成提供不小于25psi且不大于50psi的电池压缩。

[0079]

现在,电池单元16可电连接在一起(例如,通过焊接),并可电连接至电连接器布置40e,可安装冷却通道26和诸如bms从模块等电子部件,并可将传感器焊接至电池单元,始终同时维持压力。

[0080]

之后,如图7所示,外壳18在电池堆14上方滑动,同时维持端板12上的压缩。

[0081]

最后,如图8所示,通过匹配钻孔并在壳体20周边周围不同位置p处的所得孔中提供紧固件将外壳18附接至端板12,其中,外壳18与端板12的外周壁12p重叠。在这整个过程中,通过将外壳18固定至端板12,维持施加至电池堆的压力并因此锁定就位,即使当施加至端板12的外力f1、f2被放弃时也是如此。

[0082]

图9至图11示出根据本发明的另一实施例的电池模块10或其至少部分。

[0083]

图9至图11的实施例的对应于如图1至图8所示的第一实施例的部件的部件与第一实施例的对应部件具备相同的附图标记。

[0084]

在下文中,将主要更详细地描述另一(第二)实施例,只要其与第一实施例不同。否则,请参考上文提供的第一实施例的描述。

[0085]

在图9的侧视图中,省略外壳18(见图10)以示出电池堆14的内部结构,电池堆包括交替设置的电池单元17和堆叠并插入在两个端板12之间的泡沫垫22。与第一实施例一样,电池单元17的电池单元16也是矩形锂离子软包电池。

[0086]

然而,与第一实施例相比,第二实施例的每个电池单元16的两个电池接线片15未设置在上侧,而是设置在电池单元16的相对两侧,如图11中更清楚地示出。这种单元类型也称为相对侧接线片单元。

[0087]

在相对侧具有接线片允许更大的接线片,从而降低电池16的电阻。此外,已发现在使用期间降低温度热点的可能性和/或程度。总体上,使用对面的接线片电池可提高电池的热力性能。

[0088]

此外,在此实施例中,可规定电池单元17不包括单元框架。堆叠对准可在组装过程中由外部工具提供,并可由于参考图5至图8所描述的锁定到位的就位和/或通过例如外壳内的附加结构(未示出)而维持。第二实施例的内部通道系统26包括设置在电池堆14的上侧和下侧上的上通道系统26u(上冷却板)和下通道系统261(下冷却板),使得其分别与电池单元16的上侧和下侧热接触。热接触可借助于导热膏产生或加强。

[0089]

冷却流体可由流体入口连接器42通过前端板12f被馈送至内部通道系统26。然后,冷却流体可在上通道系统26u内循环以在返回前端板12f并通过冷却旁路58被引导至下通道系统261之前从上方冷却电池堆14(见图10)。在已在下部通道系统261内循环以从下方冷却电池堆14之后,冷却流体可返回至前端板12f并通过流体出口连接器44离开。

[0090]

与第一实施例相比,第二实施例的流体连接器42、44未设置在前端板12f的周壁中,而是从其前壁突出。然而,类似于第一实施例,流体连接器42、44可定向,即沿y方向,使得它们可从壳体18的外围侧接近,或换句话说,它们平行定向,使得它们的连接方向垂直于堆叠方向s并且尤其是水平的。这也可适用于如图9和图10所示的数据连接器布置40d和/或

电连接器40e。

[0091]

特别地,流体连接器布置40c的流体入口连接器42和出口连接器44可以班卓配件的形式提供。这些配件也可例如连同图9和图10所示的其他附接结构62、64使用,以便将电池模块10附接至飞行器中。

[0092]

对于电气连接,电池接线片15连接(例如,焊接)至汇流条(未示出),汇流条连接至电连接器布置40e,电连接器布置可包括例如设置在前端板12f中的正极端子40e 和设置在后端板12b中的负极端子40e-。模块10可包括例如串联连接的36个锂离子电池单元16。

[0093]

电池监视电路(csc)板60可例如附接至上冷却通道系统26u。此csc板60(或电子模块)监测不同电池16的温度和电压,并通过数据连接器40d将此信息传送至例如外部电池管理系统。csc板60可例如通过焊接至每个接线片对的两个柔性电路连接至电池接线片15。

[0094]

图9至图11的电池模块的组装过程对应于上面关于图5至图8所描述的组装过程。特别地,包括两个端板12f、12b的电池堆14沿堆叠方向s以预定义方式布置并外部压缩。在维持外部压缩的同时,电池接线片15焊接至汇流条,汇流条又焊接连接至电连接器布置40e。传感器弯曲也可焊接至接线片。然后,可安装冷却通道26u、261并且可将csc板60组装至上通道系统26u。

[0095]

外壳18在组装好的元件上滑动并机械地固定至端板12,同时维持外部压力。然后,外部压力被释放并由外壳18携带(锁定在适当的位置)。

[0096]

相比之下,在现有技术中,电池通常安装至外壳中并在外壳中时焊接或以其他方式连接,这比本发明提议的解决方案涉及更多的努力。替代地,可将电池构建至预组装件中并插入壳体中,使用分离的结构向电池堆施加压力,这会增加重量和所得模块的不同部分的数量。

[0097]

总体上,与具有金属外壳的传统电池模块相比,根据本发明的模块的壳体明显更轻并更不易传导热量,因此降低热失控传播的能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。