1.本发明属于分子筛制备技术领域,具体涉及一种由静电纺丝纳米纤维素调控制备多级孔分子筛的方法。

背景技术:

2.我国因为工农业发展产生了各类水体污染问题,而在寻求高效低成本的治理水体污染方法中,分子筛因其具有较大的比表面积、较高的水热稳定性,从而作为一种良好的吸附剂广泛应用在水体污染治理中。传统微孔分子筛由于其孔径小,扩散阻力大,吸附效率低,不利于吸收大分子物质。而介孔分子筛孔壁无定型,水热稳定性差。因此,为了降低分子筛的传质阻力,同时保证它的高稳定性,合成微介孔多级孔道的分子筛具有更加广泛的应用前景。

3.纤维素是地球上最丰富、最古老的天然高分子材料之一,也是自然界中产量最大、分布最广的一类高分子材料。天然纤维素大分子是一种由d-吡喃葡萄糖环以β(1-4)糖苷键连接而成的半刚、线性(分子内氢键的作用)天然高分子,其化学式为(c6h10o5)n(n=10000~15000),结构如图4所示,每个葡萄糖单元上均具有三个醇羟基,对纤维素的性质起着决定性的影响,可使纤维素发生一系列化学反应,如氧化、酯化、醚化等。

4.将纤维素加入到分子筛合成过程中,在其表面羟基可能与硅羟基和铝羟基发生缩合反应,从而使得分子筛生长在纤维素表面,当采用焙烧等方式去除纤维素后,分子筛内部形成了纤维素形貌的较大的孔道结构,有利于污染物在孔道内部的传质,从而提高吸附效率。目前大多采用微晶纤维素和植物纤维素做硬模板剂合成多级孔分子筛。然而,这两种纤维素尺寸较大,一般为微米级到毫米级,以之为模板剂直接制备多级孔分子筛主要存在三个问题:一是纤维素尺寸过大导致分子筛在其表面团簇生长,去除纤维素模板剂后容易导致团簇结构的破坏,不能有效在分子筛内部形成丰富多级孔孔道结构;二是纤维素为一维或二维结构,在分子筛内部形成的通道单一,无法形成四通八达的传质通道;三是分子筛在纤维素表面生长容易出现宏观分相情况。

5.天然纤维素通过机械或化学处理可以获得不同尺寸和形貌的材料,如棒状纳米纤维素(至少一维尺寸小于100nm);也可通过静电纺丝法制备纤维直径在3nm~5μm的网状纤维素超细纤维。对纤维素表面进行硅烷化改性处理可以增加纤维素表面硅羟基,增强其与分子筛的结合能力,减少宏观分相情况。

6.本发明以采用静电纺丝技术制备的具有三维立体网状结构的纳米纤维素为硬模板通过水热晶化法制备分子筛,在分子筛内部形成四通八达的介孔或大孔孔道,形成完善的多级孔结构,从而达到改善分子筛传质性能和提高其吸附效率的目的。

技术实现要素:

7.为了解决上述技术问题,本发明提供了一种由静电纺丝三维立体网状纳米纤维素调控制备多级孔分子筛的方法,该方法主要由静电纺丝原液制备、静电纺丝制备、静电纺丝

改性得到氨基硅烷改性纤维素纺丝纤维、以氨基硅烷改性纤维素纺丝纤维为原料最终制备得到多级孔分子筛;

8.为了达到上述技术目的,本发明是通过以下技术方案实现的:一种由静电纺丝纳米纤维素调控制备多级孔分子筛的方法,其特征在于,包括以下步骤:

9.s1:利用licl/dmmac络合溶解液体系在无副反应的情况下来溶解纤维素,得到高质量百分数含量的纤维素溶液,纤维素溶液经室温陈化即得用于静电纺丝的纤维素纺丝原液;

10.s2:取s1中制得的纤维素纺丝原液,利用静电纺丝机,调整静电纺丝机的操作参数,对纤维素纺丝原液进行纺丝操作并收集静电纺丝,收集的静电纺丝经浸泡、洗涤、干燥后得到三维网状纳米纺丝纤维;

11.s3:对s2中收集的三维网状纳米纺丝纤维利用氨基硅烷进行改性,得到氨基硅烷改性纤维素纺丝纤维;

12.s4:以氨基硅烷改性纤维素纺丝纤维为硬模板剂,通过直接水热法制备得到多级孔型分子筛;

13.优选的,所述s1中纤维素纺丝原液的具体制备方法如下:

14.s11:取适量的二甲基乙酰胺(dmac)于三口烧瓶中,称量适量微晶纤维素粉末(90-250微米级均可)与之混合,二甲基乙酰胺与微晶纤维素粉末的质量比为8:1~9:1,得到混合物a;

15.s12:将混合物a于130-150℃条件下加热活化处理0.6-1h,得到混合物b;

16.s13:在混合物b中加入适量的无水氯化锂,得到混合物c;

17.s14:将混合物c置于60~70℃条件下加热10~15min,后升温至80~90℃加热10~15min,之后降温至65~75℃,此过程持续5~10min,取出得到均匀的纤维素分散体系溶液d;

18.s15:将d溶液置于室温条件(25℃)下陈化24-48h,即可得到透明均匀的用于静电纺丝的纤维素纺丝原液e;

19.优选的,所述s2中静电纺丝制备收集具体方法如下:

20.s21:取注射器吸取适量s1中制备的纤维素纺丝原液e,将注射器安放在液压泵上;

21.s22:安装好静电纺丝装置,包括输液导管、电极、针头、纺丝收集器;

22.s23:打开静电纺丝机进行纺丝,液压泵速度调整至0.6-2.6ml/h,滚筒收集速度调至100r/min,正电压调至12-15kv,负电压调至-2

‑‑

3kv,即可进行收丝操作;

23.s24:将s23中收集到的静电纺丝,在去离子水中浸泡1-3h,之后用无水乙醇离心洗涤,干燥收集后得到纳米纺丝纤维f;

24.优选的,所述s3中对纳米纺丝纤维f改性的具体方法如下:

25.s31:用无水乙醇配制7mmol/l的氨丙基三甲氧基硅烷(aps)溶液;

26.s32:将纳米纤维纺丝f浸泡在aps溶液中反应24h;

27.s33:反应完成后用无水乙醇洗涤除去杂质,最后置于温度为50℃的真空干燥箱中干燥24h,得到氨基硅烷改性纤维素纺丝纤维g;

28.优选的,所述s4中制备多级孔型分子筛的具体方法如下:

29.s41:将适量的naoh和适量的al2(so4)3·

h2o放入烧杯中,加入适量蒸馏水加热搅

拌溶解得到溶液h;naoh、al2(so4)3·

h2o、蒸馏水三者的质量比为1:1:10;

30.s42:在溶液h中加入一定质量的氨基硅烷改性纤维素纺丝纤维g,再加入质量分数为25%的硅溶胶溶液,室温磁力搅拌40min,搅拌至胶状稀溶液i;

31.s43:将得到的凝胶混合体系i置于水热合成釜中在180℃下水热晶化2天;

32.s44:晶化过程结束后,将产物抽滤,洗涤至中性,105℃烘干,得到初级粉末j,将初级粉末j在马弗炉中550℃煅烧6h,去除模板剂,得到所制备的多级孔a型分子筛。

33.本发明的有益效果是:

34.1)本发明成本低,相对于传统有机胺类模板和碳模板可节省60%的费用,原料纤维素是广泛存在的天然材料,具有环境友好的特点,以纤维素为模板剂合成的多级孔分子筛有着人工合成模板剂不可比拟的优势,既可以实现天然资源的有效利用,又能治理水污染,符合可持续发展的要求;

35.2)本发明的多级孔分子筛制备方法相较于传统方法,对分子筛孔径及孔道分布具有较强的可控性和稳定性,通过静电纺丝方法制备的三维网状超细纤维,纤维直径为20-500nm,测定其纤维素超细纤维的微观形貌可知,纤维素超细纤维的孔隙率高、精细程度高、均一性高、比表面积大、长径比大,超细纤维的结构决定了多级孔分子筛晶化生长规律,从而保证了多级孔分子筛的微介孔结构和吸附性能;

36.3)本发明方法的纺丝液可纺性高,可纺黏度达到2000-8000mpa.s,制备的a型分子筛微介孔道丰富,介孔尺寸为5-20nm,比表面积大,高达283m2/g,吸附性能高,制备的多级孔分子筛对pb

2

、cu

2

、cd

2

、ni

2

和mn

2

的单一溶液,最大吸附容量分别为70.7、61.1、58.1、39.4和34.9mg/g;

37.4)本发明通过对纤维素表面进行硅烷化改性处理可以增加纤维素表面硅羟基,增强其与分子筛的结合能力,减少宏观分相情况;

38.5)本发明方法污染小,能耗低,对设备要求简单、操作简便,所有试剂均安全无毒,原料为天然原料,环保无危害,来源广泛。

附图说明

39.图1是本发明制备所得纤维素纺丝原液图;

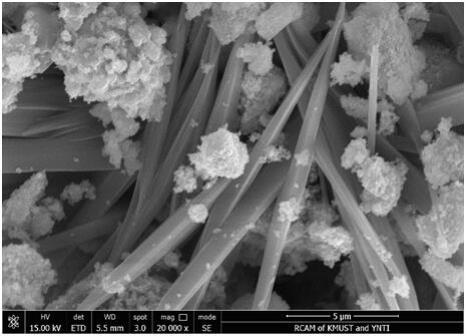

40.图2是本发明制备所得纳米纺丝纤维电镜图;

41.图3是本发明制备所得多级孔a型分子筛电镜图;

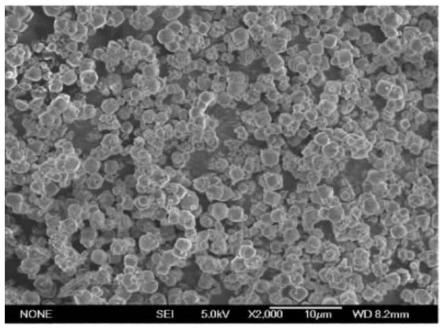

42.图4是纤维素分子结构示意图。

具体实施方式

43.为了对本发明的方案和效果做出清楚完整的描述,通过以下实施例进行详细说明;

44.实施例1

45.s1:即利用licl/dmmac络合溶解液体系在无副反应的情况下来溶解纤维素,得到高质量百分数含量的纤维素溶液,纤维素溶液经室温陈化即得用于静电纺丝的纤维素纺丝原液,该纤维素纺丝原液体系稳定,可纺黏度为2000-8000mpa.s,由其制得的纤维素纳米纤维的直径为200-500nm,具有精细程度高、均一性高、孔隙率高、比表面积大、长径比大等特

点;

46.具体方法如下:

47.s11:取75ml的二甲基乙酰胺(dmac)于三口烧瓶中,称量9.4g微晶纤维素粉末(90-250微米级均可)与之混合,得到混合物a;

48.s12:将混合物a于130-150℃条件下加热活化处理0.6-1h,得到混合物b;

49.s13:在混合物b中加入6.5g无水氯化锂,得到混合物c;

50.s14:将混合物c置于70℃条件下加热15分钟,后升温至90℃加热10分钟,之后降温至70℃,此过程持续7分钟,取出得到均匀的纤维素分散体系溶液d;

51.s15:将d溶液置于室温条件(25℃)下陈化24-48h,即可得到透明均匀的用于静电纺丝的纤维素纺丝原液e,如图1所示。

52.s2:取s1中制得的纤维素纺丝原液,利用静电纺丝机,调整静电纺丝机的操作参数,对纤维素纺丝原液进行纺丝操作并收集静电纺丝,收集的静电纺丝经浸泡、洗涤、干燥后得到纳米纺丝纤维;

53.具体方法如下:

54.s21:取注射器吸取10-20ml s1中制备的纤维素纺丝原液e,将注射器安放在液压泵上;

55.s22:安装好静电纺丝装置,包括输液导管、电极、针头、纺丝收集器;

56.s23:打开静电纺丝机进行纺丝,液压泵速度调整至0.6-2.6ml/h,滚筒收集速度调至100r/min,正电压调至12-15kv,负电压调至-2

‑‑

3kv,即可进行收丝操作;

57.s24:将s23中收集到的静电纺丝,在去离子水中浸泡1-3h,之后用无水乙醇离心洗涤,干燥收集后得到纳米纺丝纤维f,如图2所示。

58.s3:对s2中收集的纳米纺丝纤维利用氨基硅烷进行改性,得到氨基硅烷改性纤维素纺丝纤维;

59.具体方法如下:

60.s31:用无水乙醇配制7mmol/l的氨丙基三甲氧基硅烷(aps)溶液;

61.s32:将纳米纤维纺丝f浸泡在aps溶液中反应24h;

62.s33:反应完成后用无水乙醇洗涤除去杂质,最后置于温度为50℃的真空干燥箱中干燥24h,得到氨基硅烷改性纤维素纺丝纤维g。

63.s4:以氨基硅烷改性纤维素纺丝纤维为硬模板剂,通过直接水热法制备得到多级孔型分子筛;

64.具体方法如下:

65.s41:将6.75g的naoh和6.75g的al2(so4)3·

h2o放入100ml烧杯中,加入67.5ml蒸馏水加热搅拌溶解得到溶液h;

66.s42:在溶液h中加入一定质量的氨基硅烷改性纤维素纺丝纤维g,再加入7.6ml质量分数为25%的硅溶胶溶液,室温磁力搅拌40min,搅拌至胶状稀溶液i;

67.s43:将得到的凝胶混合体系i置于水热合成釜中在180℃下水热晶化2天;

68.s44:晶化过程结束后,将产物抽滤,洗涤至中性,105℃烘干,得到初级粉末j,将初级粉末j在马弗炉中550℃煅烧6h,去除模板剂,得到所制备的多级孔a型分子筛,如图3所示。

69.通过本法制备的多级孔分子筛一方面具有丰富的介孔或大孔结构,可以提高分子筛的有效扩散系数deff;另一方面缩短了微孔孔道,减小吸附质在分子筛上的扩散长度l,因而可以显著降低thiele模数,改善分子筛的传质性能,有效提高污染物的吸附速率,是解决微孔分子筛扩散限制最有效的方法。此外,由于结构中引入了更为丰富的孔道结构,分子筛的比表面积显著增加,有利于提高污染物的吸附容量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。