1.本发明有关于一种散热结构、半导体封装装置及半导体封装装置的制造方法。

背景技术:

2.随着半导体封装模块的体积开始趋于微小化,其效能却是不断增强,也伴随着越高的发热量,需要合适的散热手段才能有效地将热能散去。

3.然而,目前半导体封装模块普遍使用的导热材料的热传导系数不高,使得相关封装的散热效能无法有效的提升。倘若没有良好的散热方式来排除半导体封装模块的热能,将降低半导体封装模块的整体稳定性及产品寿命。

4.由此可见,上述作法仍存在不便与缺陷,而有待加以进一步改良。因此,如何能有效地解决上述不便与缺陷,实属当前重要研发课题之一,亦成为当前相关领域亟需改进的目标。

技术实现要素:

5.为此,本发明提出一种散热结构、半导体封装装置及半导体封装装置的制造方法,用以解决以上先前技术所提到的困难。

6.本发明的一实施例为提供一种散热结构。散热结构包括一散热金属盖及一仿真硅晶片。散热金属盖具有一盖体与一凹陷部。凹陷部形成于盖体的一面,用以容置一热源。仿真硅晶片位于凹陷部内,仿真硅晶片的一侧固接该散热金属盖,另侧用以热耦接热源且与热源电性隔离。

7.依据本发明一或多个实施例,在上述的散热结构中,仿真硅晶片包含一硅材本体、多个导热通道、一导热层与多个焊球。硅材本体具有彼此相对的第一面与第二面。这些导热通道彼此并列于硅材本体内。每个导热通道贯穿硅材本体,且连接硅材本体的第一面与第二面。导热层位于硅材本体的第一面,且固接这些导热通道以及散热金属盖之间。这些焊球间隔配置于硅材本体的第二面。每个焊球焊接其中一导热通道,用以固接至热源上。

8.依据本发明一或多个实施例,在上述的散热结构中,散热金属盖包含一盖体及一凹陷部。盖体具有彼此相对的一内表面与一外表面。凹陷部形成于盖体的内表面,且容纳仿真硅晶片。

9.依据本发明一或多个实施例,在上述的散热结构中,散热金属盖包含一保护层。保护层覆盖所述盖体的内表面及凹陷部,且于凹陷部内包覆仿真硅晶片。

10.依据本发明一或多个实施例,在上述的散热结构中,半导体封装装置还包含一包覆材及一填充层。包覆材围绕热源。填充层填充于保护层及包覆材之间,以及保护层与热源之间。

11.依据本发明一或多个实施例,在上述的散热结构中,仿真硅晶片包含碳化硅。

12.本发明的一实施例为提供一种半导体封装装置。半导体封装装置包括一基板、一工作晶片、一散热金属盖及一硅材导热元件。工作晶片包含一晶片本体与一工作电路。晶片

本体固设于基板上。工作电路内建于晶片本体内,且电连接基板。硅材导热元件热耦接晶片本体与散热金属盖,且与工作电路及基板电性隔离。

13.依据本发明一或多个实施例,在上述的半导体封装装置中,硅材导热元件包含一硅材本体、一导热层与多个导热通道。硅材本体具有彼此相对的第一面与第二面。这些导热通道彼此并列于硅材本体内。每个导热通道贯穿硅材本体,且连接硅材本体的第一面与第二面。导热层位于硅材本体的第一面,且热耦接这些导热通道及散热金属盖。

14.依据本发明一或多个实施例,在上述的半导体封装装置中,硅材导热元件还包含至少一第一焊接凸块。第一焊接凸块位于硅材本体的第二面,且第一焊接凸块热耦接这些导热通道。晶片本体具有至少一第二焊接凸块、多个焊球以及彼此相对的第三面与第四面。第二焊接凸块位于第三面,且焊接第一焊接凸块,与工作电路电性隔离。这些焊球位于第四面,电连接工作电路,且分别焊接基板的多个焊点。

15.依据本发明一或多个实施例,在上述的半导体封装装置中,硅材导热元件还包含一第一填充层。第一填充层位于晶片本体及基板之间,且包围这些焊球与焊点。硅材导热元件还包含一第二填充层。第二填充层受夹合于晶片本体及硅材本体之间,且包围焊接凸块与第二焊接凸块。

16.依据本发明一或多个实施例,在上述的半导体封装装置中,散热金属盖包含一盖体及一凹陷部。盖体具有彼此相对的一内表面与一外表面。内表面固接至基板上。凹陷部形成于盖体的内表面,用以容纳工作晶片与硅材导热元件。

17.依据本发明一或多个实施例,在上述的半导体封装装置中,散热金属盖包含一保护层。保护层覆盖盖体的内表面及凹陷部,且于凹陷部内包覆硅材导热元件。

18.依据本发明一或多个实施例,在上述的半导体封装装置还包含一包覆材及一填充层。包覆材受夹合于保护层及基板之间,且围绕工作晶片。填充层位于保护层及包覆材之间,以及位于包覆材、工作晶片与基板之间所形成的间隙内。

19.依据本发明一或多个实施例,在上述的半导体封装装置中,硅材导热元件与晶片本体具有相同材料。

20.本发明的一实施例为提供一种半导体封装装置的制造方法,包含多个步骤如下。将一工作晶片焊接于一基板的一面上,使得工作晶片的一晶片本体所内建的一工作电路电连接基板。将一硅材导热元件焊接于一散热金属盖的一面上。将散热金属盖固定地覆盖于基板上,使得晶片本体受夹合于硅材导热元件与散热金属盖之间,硅材导热元件与工作电路及基板电性隔离。

21.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,将散热金属盖固定地覆盖于基板上的步骤还包含将硅材导热元件焊接至晶片本体相对基板的一面。

22.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,将硅材导热元件焊接于散热金属盖上的步骤以及将散热金属盖固定地覆盖于基板上的步骤之间,还包含两步骤如下。将一保护层形成至散热金属盖的此面及硅材导热元件上。研磨保护层相对散热金属盖的一面,使得硅材导热元件曝露于保护层的一面,以形成一散热结构。

23.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,将工作晶片焊接于基板上的步骤以及将散热金属盖固定地覆盖于基板上的步骤之间还包含步骤如下。提供一包覆材至基板的此面上,使得包覆材围绕晶片本体。

24.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,将散热金属盖固定地覆盖于基板上的步骤还包含若干步骤如下。形成一填充层于该散热结构的该保护层及该硅材导热元件上。将散热结构的填充层覆盖于包覆材相对基板的一侧以及工作晶片相对基板的一侧。使工作晶片热耦接于硅材导热元件上。

25.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,将工作晶片焊接于基板上的步骤与将硅材导热元件焊接于散热金属盖上的步骤分别同时完成。

26.依据本发明一或多个实施例,在上述的半导体封装装置的制造方法中,硅材导热元件与晶片本体分别具有相同材料。

27.如此,透过以上各实施例的所述架构,本发明能够提高位于工作晶片与散热金属盖之间的导热界面的热传导系数,使其有效提升封装散热性能,且降低其热阻。

28.以上所述仅为用以阐述本发明所欲解决的问题、解决问题的技术手段、及其产生的功效等等,本发明的具体细节将在下文的实施方式及相关附图中详细介绍。

附图说明

29.为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

30.图1为本发明一实施例的一半导体封装装置的示意图;

31.图2为图1的半导体封装装置的制造方法的流程图;

32.图3a至图3f分别为图2的制造方法的连续操作示意图;

33.图4分别呈现图1的半导体封装装置与已知装置的热阻变化图;

34.图5为本发明一实施例的半导体封装装置的示意图;

35.图6a至图6i分别为图5的制造方法的连续操作示意图;以及

36.图7分别呈现图5的半导体封装装置与已知装置的热阻变化图。

37.【符号说明】

38.10、11:半导体封装装置

39.21~23:步骤

40.100:热源

41.110:基板

42.111:焊点

43.120:工作晶片

44.121:晶片本体

45.122:第三面

46.123:第四面

47.140:第二焊接凸块

48.150:焊球

49.160:第一填充层

50.200、201:散热结构

51.210、220:散热金属盖

52.211:第一盖体

53.212:内表面

54.213:外表面

55.214:隆起部

56.215:凹陷部

57.216:凸缘

58.221:第二盖体

59.222:内表面

60.223:外表面

61.224:凹陷部

62.230:保护层

63.300:硅材导热元件

64.310:硅材本体

65.311:第一面

66.312:第二面

67.320:导热层

68.330:导热通道

69.340:第一焊接凸块

70.350:第二填充层

71.400:包覆材

72.410:中间开口

73.500:第三填充层

74.600:第四填充层

75.700:粘合剂

76.r1、r2、r3、r4:热阻值

77.s:焊料

具体实施方式

78.以下将以附图揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,熟悉本领域的技术人员应当了解到,在本发明部分实施方式中,这些实务上的细节并非必要的,因此不应用以限制本发明。此外,为简化附图起见,一些已知惯用的结构与元件在附图中将以简单示意的方式绘示。另外,为了便于读者观看,附图中各元件的尺寸并非依实际比例绘示。

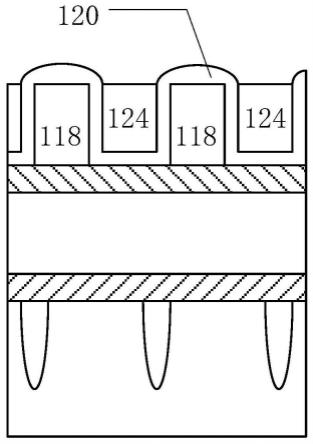

79.图1为本发明一实施例的半导体封装装置10的示意图。如图1所示,半导体封装装置10包括一热源100与一散热结构200。散热结构200用以移除热源100的高热能。热源100包含一基板110与一工作晶片120(例如硅晶片)。工作晶片120包含一晶片本体121、一封装单元(图中未示)与至少一工作电路(图中未示)。晶片本体121固设于基板110上,工作电路内建于晶片本体121内,用以于晶片本体121内进行信号传导,以让工作晶片120能够正常运作。封装单元包覆晶片本体121,用以保护晶片本体121以及工作电路。散热结构200包含一散热金属盖210及一硅材导热元件300。硅材导热元件300热耦接工作晶片120与散热金属盖

210,且完全与基板110及工作晶片120内的工作电路电性隔离,换句话说,硅材导热元件300能够与热源100进行热交换,但不会与工作晶片120进行信号交换。更具体地,硅材导热元件300分别焊接工作晶片120与散热金属盖210。散热金属盖210例如为高导热金属镀层,然而,本发明不限于此。

80.硅材导热元件300包含一硅材本体310、一导热层320与多个导热通道330。硅材本体310能够将工作晶片120的热能传导至散热金属盖210。举例来说,硅材本体310包含碳化硅(sic)等材料,或者,硅材本体310为仿真硅晶片或硅晶圆等已知元件。硅材本体310与晶片本体121具有相同材料,且硅材本体310具有彼此相对的第一面311与第二面312。这些导热通道330彼此并列于硅材本体310内。每个导热通道330贯穿硅材本体310,且连接硅材本体310的第一面311与第二面312,其中每个导热通道330热耦接硅材本体310,用以将工作晶片120的热能传导至散热金属盖210。导热层320位于硅材本体310的第一面311,且热耦接这些导热通道330及散热金属盖210。导热层320例如为高导热镀层,然而,本发明不限于此。

81.在其中一选择中,硅材导热元件300例如为一仿真硅晶片或故障硅晶片。更具体地,硅材导热元件300的构造与工作晶片120的构造相似,只是两者的工作电路彼此电性绝缘,且导热通道330例如为tsv(through silicon via)传导部。

82.更进一步地,硅材导热元件300还包含多个第一焊接凸块340。这些第一焊接凸块340固设于硅材本体310的第二面312,介于硅材本体310与晶片本体121之间。每个第一焊接凸块340分别固接其中一导热通道330。然而,本发明不限于此,其他实施例中,第一焊接凸块340也可能为单一数量,且固接所有导热通道330。晶片本体121具有彼此相对的第三面122与第四面123,且晶片本体121包含多个第二焊接凸块140及多个焊球150。第二焊接凸块140分别位于第三面122,且分别焊接第一焊接凸块340。须了解到。第二焊接凸块140仍与晶片本体121内的工作电路电性隔离。这些焊球150位于第四面123,电连接工作电路,且分别焊接基板110的多个焊点111(图3a)。然而,本发明不限于此,其他实施例中,第二焊接凸块140也可能为单一数量。

83.散热金属盖210包含一第一盖体211、一隆起部214与一凹陷部215。第一盖体211具有彼此相对的一内表面212与一外表面213。隆起部214凸出地形成于第一盖体211的外表面213,换句话说,隆起部214从第一盖体211的内表面212朝外表面213的方向凸起。凹陷部215形成于第一盖体211的内表面212,且位于隆起部214内,用以容纳工作晶片120与硅材导热元件300。此外,第一盖体211具有一凸缘216。更具体地,凸缘216呈口字型,且完全地围绕凹陷部215。第一盖体211的凸缘216的内表面212固接至基板110上。

84.图2为图1的半导体封装装置10的制造方法的流程图。如图1与图2所示,半导体封装装置10的制造方法包含步骤21至步骤23。在步骤21中,将工作晶片120焊接于基板110上,使得工作晶片120的工作电路电连接基板110。在步骤22中,将硅材导热元件300固接于散热金属盖210上。在步骤23中,将散热金属盖210固定地覆盖于基板110上,使得工作晶片120受夹合于硅材导热元件300与散热金属盖210之间。

85.须了解到,在本实施例中,步骤21与步骤22能够同时完成,然而,本发明不限于此,其他实施例中,步骤21与步骤22也能够改为依序完成。

86.图3a至图3f分别为图2的制造方法的连续操作示意图。如图3a至图3b所示,上述步骤21更进一步地包含若干细部步骤,如下。将工作晶片120的此些焊球150分别焊接于基板

110的此些焊点111上,使得工作晶片120的工作电路能够透过焊球150与基板110电性连接;接着,填充一第一填充层160至工作晶片120及基板110之间,使得第一填充层160共同包围所述焊球150与焊点111,以保护所述焊球150与焊点111。举例来说,第一填充层160为环氧树脂等相似材料,然而,本发明不限于此。

87.如图3c至图3e所示,上述步骤22更进一步地包含若干细部步骤,如下。将硅材导热元件300的导热层320透过焊料s焊接于散热金属盖210的凹陷部215的内壁(图3c至图3d);接着,翻转散热金属盖210,且将多个第一焊接凸块340分别一一固设于这些导热通道330上(图3e)。

88.如图3e与图3f所示,上述步骤23更进一步地包含若干细部步骤,如下。将散热金属盖210的内表面212透过粘合剂700固定地粘着于基板110上,使得工作晶片120受夹合于硅材导热元件300与散热金属盖210之间;接着,将硅材导热元件300的这些第一焊接凸块340分别焊接于工作晶片120的这些第二焊接凸块140上,使得工作晶片120能够透过硅材导热元件300与散热金属盖210进行热交换,且基板110能够与散热金属盖210进行热交换;接着,填充一第二填充层350至工作晶片120及硅材导热元件300之间,以及第一焊接凸块340及第二焊接凸块140之间所形成的间隙内,使得第二填充层350共同包围所述第一焊接凸块340与第二焊接凸块140,以保护所述第一焊接凸块340与第二焊接凸块140(图1)。举例来说,第二填充层350为环氧树脂等相似材料,然而,本发明不限于此。

89.须了解到,若晶片本体121包含可焊接材料(例如),硅材导热元件300的这些第一焊接凸块340能够直接焊接于晶片本体121的表面上,故,晶片本体121上并非必须具有第二焊接凸块140。

90.在本实施例中,如图1所示,当不具硅材导热元件的已知装置与本实施例的半导体封装装置10在一系统(含散热模块)进行热模拟时,不具硅材导热元件的已知装置的模拟结点温度为88.98℃,本实施例的半导体封装装置10的模拟结点温度为84.57℃,其中的模拟条件为环境温度为30.0℃、风扇进风口的温度为36.0℃,且风扇转速为6700(rpm)。

91.图4分别呈现图1的半导体封装装置10与已知装置的热阻变化图。如图4所示,故,从热模拟的结果可知,相较于不具硅材导热元件的已知装置的热阻值r1近似于2.00,本实施例的半导体封装装置10的硅材导热元件300影响整个热阻值r2的比例最大,其热阻值(r

jc

)改善约45%。

92.图5为本发明一实施例的半导体封装装置11的示意图。如图5所示,本实施例的半导体封装装置11与图1的半导体封装装置10大致相同,其差异在于,散热结构201的散热金属盖220包含一第二盖体221与一凹陷部224。第二盖体221具有彼此相对的一内表面222与一外表面223。凹陷部224形成于第二盖体221的内表面222,且朝第二盖体221的外表面223的方向凹陷,但未突出于第二盖体221的外表面223,用以容纳硅材导热元件300。此外,第二盖体221呈平板状,第二盖体221的内表面222完全地围绕凹陷部224,且固接至基板110上。

93.半导体封装装置11还包含一保护层230。保护层230的一部分全面地覆盖第二盖体221的内表面222及凹陷部224、且保护层230的一部分也填入凹陷部224并于凹陷部224内包覆硅材导热元件300。半导体封装装置11还包含一包覆材400、一第三填充层500与一第四填充层600。包覆材400形成于第二盖体221与基板110之间,且包覆材400围绕工作晶片120以形成一中间开口410,换句话说,上述的工作晶片120容置于中间开口410内,位于散热金属

盖220的凹陷部224之外。第三填充层500填充于中间开口410内,且位于包覆材400、工作晶片120与基板110之间所形成的间隙内。第四填充层600填充于保护层230及包覆材400之间。举例来说,包覆材400为环氧树脂等相似材料、第三填充层500及第四填充层600为橡胶或硅胶等相似材料,保护层230为树脂成型材料等相似材料,然而,本发明不限于此。

94.图6a至图6i分别为图5的制造方法的连续操作示意图。如图6a至图6c所示,上述步骤21更进一步地包含若干细部步骤,如下。将工作晶片120的此些焊球150分别焊接于基板110的此些焊点111上,使得工作晶片120的工作电路能够透过焊球150与基板110电性连接(图6a与图6b);接着,填充一第三填充层500至工作晶片120及基板110之间,使得第三填充层500共同包围所述焊球150与焊点111,以保护所述焊球150与焊点111(图6b);接着,涂布以形成一包覆材400于基板110的一面,且包围上述的工作晶片120以及第三填充层500(图6c)。

95.如图6d至图6h所示,上述步骤22更进一步地包含若干细部步骤,如下。将硅材导热元件300的导热层320透过焊料s焊接于散热金属盖220的凹陷部224的内壁(图6d至图6e);接着,涂布以形成一保护层230至散热金属盖220的内表面222及凹陷部224内的硅材导热元件300(图6f);接着,研磨保护层230相对散热金属盖220的一面,以移除一部分的保护层230,使得硅材导热元件300的这些导热通道330曝露于保护层230的一面(图6g);接着,翻转散热金属盖220,且将这些第一焊接凸块340分别固设于这些导热通道330上(图6h)。

96.如图6h所示,上述步骤22更进一步地包含若干细部步骤,如下。形成一第四填充层600于保护层230及硅材导热元件300上,已形成上述的散热结构201。

97.如图5与图6i所示,上述步骤23更进一步地包含若干细部步骤,如下。将散热结构201通过第四填充层600覆盖于包覆材400相对基板110的一侧以及工作晶片120相对基板110的一侧,使得工作晶片120受夹合于硅材导热元件300与散热金属盖220之间(图5);接着,将硅材导热元件300的这些第一焊接凸块340分别焊接于工作晶片120的这些第二焊接凸块140上,使得工作晶片120能够透过硅材导热元件300与散热金属盖220进行热交换。

98.须了解到,若晶片本体121包含可焊接材料(例如),硅材导热元件300的这些第一焊接凸块340能够直接焊接于晶片本体121的表面上,故,晶片本体121上并非必须具有第二焊接凸块140。

99.在本实施例中,当不具硅材导热元件300的已知装置与本实施例的半导体封装装置11在一系统(含散热模块)进行热模拟时,不具硅材导热元件300的已知装置的模拟结点温度为88.98℃,本实施例的半导体封装装置11的模拟结点温度为82.07℃,其中的模拟条件为环境温度为30.0℃、风扇进风口的温度为36.0℃,且风扇转速为6700(rpm)。

100.图7分别呈现图5的半导体封装装置11与已知装置的热阻变化图。如图7所示,故,从热模拟的结果可知,相较于不具硅材导热元件300的已知装置的热阻值r3近似于1.00,本实施例的半导体封装装置11的硅材导热元件300影响整个热阻值r4的比例最大,其热阻值(r

jc

)改善约65%。

101.如此,透过以上所述架构,本实施例能够提高位于工作晶片与散热金属盖之间的导热界面的热传导系数,使其有效提升封装散热性能,且降低其热阻。

102.最后,上述所揭露的各实施例中,并非用以限定本发明,任何熟悉此技艺者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,皆可被保护于本发明中。因此本发

明的保护范围当视所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。