技术特征:

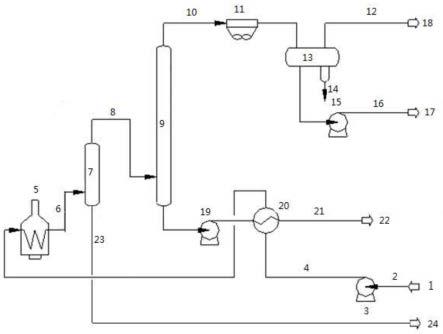

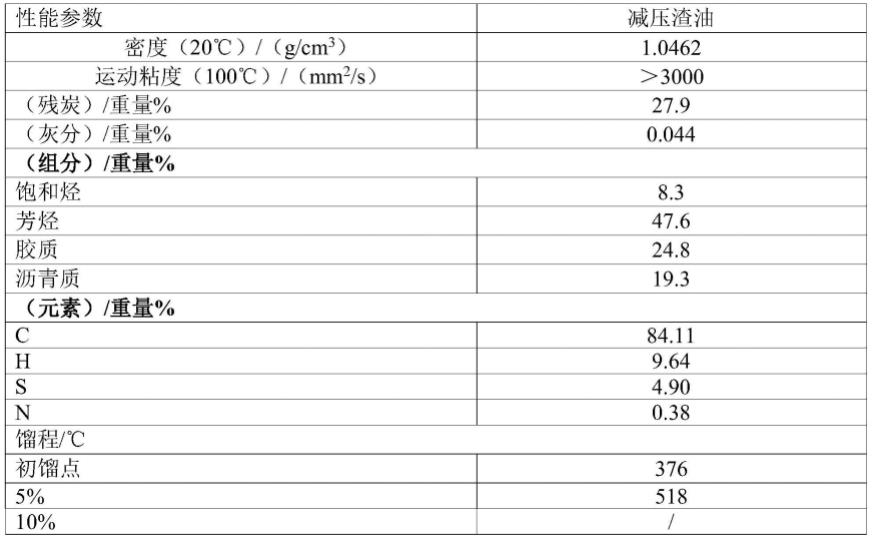

1.一种利用加热炉生产渣油的方法,其特征在于,该方法包括:(1)将减黏裂化原料油和催化裂化柴油引入至加热炉i中进行减黏裂化反应,得到减黏裂化反应物流;或者将减黏裂化原料油和催化裂化柴油引入至加热炉ii中进行加热预处理以得到混合原料油,然后再将该混合原料油引入至减黏裂化反应器中进行减黏裂化反应,得到减黏裂化反应物流;(2)将步骤(1)中得到的所述减黏裂化反应物流引入至蒸发塔中进行分离,得到减黏渣油和塔顶油气;在步骤(1)中,以所述减黏裂化原料油的用量为基准,所述催化裂化柴油的用量为1-30重量%。2.根据权利要求1所述的方法,其中,在步骤(1)中,以所述减黏裂化原料油的用量为基准,所述催化裂化柴油的用量为5-20重量%。3.根据权利要求1或2所述的方法,其中,所述催化裂化柴油的初馏点为250-290℃,终馏点为340-370℃。4.根据权利要求3所述的方法,其中,所述催化裂化柴油的初馏点为260-290℃,终馏点为350-370℃。5.根据权利要求1-4中任意一项所述的方法,其中,在步骤(1)中,通过所述加热炉i得到所述减黏裂化反应物流,所述减黏裂化反应的操作条件包括:加热炉出口温度为450-510℃,加热炉压力为0.2-0.8mpa,平均停留时间为0.5-10min;优选地,在步骤(1)中,通过所述加热炉i得到所述减黏裂化反应物流,所述减黏裂化反应的操作条件包括:加热炉出口温度为460-490℃,加热炉压力为0.2-0.8mpa,平均停留时间为1-5min。6.根据权利要求1-4中任意一项所述的方法,其中,在步骤(1)中,通过所述减黏裂化反应器得到所述减黏裂化反应物流,所述减黏裂化反应的操作条件包括:减黏裂化反应器入口温度为380-460℃,减黏裂化反应器压力为0.2-0.8mpa,平均停留时间为0.2-1.2h;优选地,在步骤(1)中,通过所述减黏裂化反应器得到所述减黏裂化反应物流,所述减黏裂化反应的操作条件包括:减黏裂化反应器入口温度为400-440℃,减黏裂化反应器压力为0.3-0.6mpa,平均停留时间为0.3-1h。7.根据权利要求6所述的方法,其中,所述加热预处理的操作条件包括:加热炉ii出口温度为380-460℃,加热炉ii压力为0.2-0.8mpa,平均停留时间为0.2-1.2h。8.根据权利要求7所述的方法,其中,所述加热预处理的操作条件包括:加热炉ii出口温度为400-440℃,加热炉ii压力为0.2-0.8mpa,平均停留时间为0.3-1h。9.根据权利要求1-8中任意一项所述的方法,其中,在步骤(2)中,所述蒸发塔为常压蒸发塔,所述常压蒸发塔中的操作条件包括:塔顶温度为120-140℃,塔底温度为300-340℃。10.根据权利要求1-9中任意一项所述的方法,其中,所述减黏裂化原料油选自减压渣油、石油沥青、稠油、稠油的常压馏分、稠油的减压馏分、重馏分油和催化裂化油浆中的至少一种。11.根据权利要求1-10中任意一项所述的方法,其中,该方法还包括步骤(3):将所述塔顶油气进行分离处理,得到裂化气体、汽油馏分和柴油馏分。

12.根据权利要求11所述的方法,其中,在步骤(3)中,所述分离处理在分馏塔中进行。13.根据权利要求5、7和8中任意一项所述的方法,其中,该方法还包括:在步骤(1)中,向所述加热炉i或所述加热炉ii的炉管中引入含水物流,优选所述含水物流为水和/或水蒸气;优选地,以所述减黏裂化原料油的总用量为基准,引入的所述含水物流的重量为0.5-1.5重量%。

技术总结

本发明涉及由劣质原料生产渣油的领域,公开了一种利用加热炉生产渣油的方法,该方法包括:(1)将减黏裂化原料油和催化裂化柴油引入至加热炉I中进行减黏裂化反应,得到减黏裂化反应物流;或者将减黏裂化原料油和催化裂化柴油引入至加热炉II中进行加热预处理以得到混合原料油,然后再将该混合原料油进行减黏裂化反应,得到减黏裂化反应物流;(2)将步骤(1)中得到的所述减黏裂化反应物流引入至蒸发塔中进行分离,得到减黏渣油和塔顶油气。本发明将催化裂化柴油与减黏裂化原料油混合共同作为加热炉进料,解决了催化裂化装置的催化裂化柴油出路的同时,提高了减黏裂化效果,改善减黏渣油的质量,安定性更好。安定性更好。安定性更好。

技术研发人员:范启明 申海平 刘自宾 阎龙 涂志强

受保护的技术使用者:中国石油化工股份有限公司石油化工科学研究院

技术研发日:2021.02.18

技术公布日:2022/8/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。