1.本发明属于陶瓷电容元件技术领域,涉及一种电容陶瓷片及其制备方法和应用。

背景技术:

2.多层陶瓷电容器(mlcc)体积小、寿命长、便于smt加工,相对于传统插件电容来说大大解决了线路板空间小的问题,主要用于工控电源等工控机组中的重要配件中,尤其是at电源,atx电源和microatx电源等。在模块电源和工控电源中作为电源滤波,降压和倍压作用;在led照明系列和汽车疝气灯中作为吸收浪涌保护ic作用;在负离子发生器和电子镇流器中作为实现旁路、去藕和滤波作用。应用场景的不断拓展,导致mlcc器件的需求不断扩大,大规模生产和器件的稳定性都变得十分紧迫。

3.近年来,市场上需求最大的主要是x7r型的mlcc器件,这些器件的宽温稳定性大部分都是通过降低电介质材料的原始粒径获得的,但是这也导致了电介质材料制备过程中的烧结窗口变得极其狭窄,生产过程中烧结设备的控温精度下降或者外界环境温度的变化,都会导致烧结后的产品大规模滞留,影响生产效率。

技术实现要素:

4.为了解决上述背景技术中所提出的问题,本发明的目的在于提供一种电容陶瓷片及其制备方法和应用。本技术通过提高电容陶瓷片原粉的粒径来拓宽生产工艺的烧结窗口,然后通过掺杂的方式来弥补因粒径增加导致温度稳定性降低的损失,获得一种具有中温烧结(烧结温度范围在1210℃~1270℃)及高温度稳定性(符合x7t容温特性)的电容陶瓷片,可应用于mlcc器件的制作中,采用本技术的电容陶瓷片制备得到的mlcc器件也具有中温烧结及高温度稳定性的特性,利于企业大规模扩产。

5.为了达到上述目的,本发明所采用的技术方案为:一方面,本发明提供了一种电容陶瓷片,其原料组成包括主料、烧结助剂、抗还原剂和改性剂;

6.所述主料为batio3;

7.所述烧结助剂为mgo、sio2;

8.所述抗还原剂为mn2o3;

9.所述改性剂为dy2o3、ho2o3、tm2o3;

10.所述主料batio3的颗粒尺寸为200~250nm。

11.进一步地,按摩尔百分比计,其原料组成为:

12.batio

3 93~94%,sio

2 1.0~1.8%,mgo 0.5~1.0%;mn2o

3 0.8~2.0%,dy2o

3 0.4~0.7%,ho2o

3 0.3~0.8%,tm2o

3 0.2~0.9%。

13.另一方面,本发明提供了一种上述任一所述的电容陶瓷片的制备方法,包括以下步骤:

14.1)将原料组成进行混合,得到初始粉体;

15.2)将初始粉体进行预烧处理;

16.3)将预烧处理后的粉体制作成具有一定尺寸形状的初始坯体;

17.4)将初始坯体在还原气氛下进行高温烧结,随后降温进行氧化处理,得到所述的电容陶瓷片。

18.进一步地,步骤1)中所述混合的方式为球磨;

19.优选地,所述球磨的速率为300~500r/min,所述球磨的时间为2~4h。

20.进一步地,步骤2)中所述预烧的温度为800~900℃,所述预烧的时间为2~4h。

21.进一步地,步骤3)具体为:将煅烧粉体采用制浆流延叠层切割的方法进行成型,制作成具有一定尺寸形状的初始坯体。

22.进一步地,步骤4)中所述还原气氛为1%h2 99%n2;

23.优选地,步骤4)中所述高温烧结的温度为1210~1270℃,所述高温烧结的时间为4~6h;

24.优选地,步骤4)中所述氧化处理的温度为950~1100℃,所述氧化处理的时间为3~3.5h。

25.另一方面,本发明提供了一种上述任一所述的电容陶瓷片在mlcc器件中的应用。

26.再一方面,本发明提供了一种mlcc器件,包括上述任一所述的电容陶瓷片、电极。

27.再一方面,本发明提供了一种上述所述的mlcc器件的制备方法,将上述任一所述的电容陶瓷片的长度方向的两个侧面涂上电极浆料,再通过烧结的方式形成与电容陶瓷片牢固结合的电极,最后通过电镀的方式在电极上形成镀层,制得所述的mlcc器件;

28.优选地,所述电极浆料为铜浆,其中铜的固含量为60%-90%。

29.本发明与现有技术对比的有益效果是:

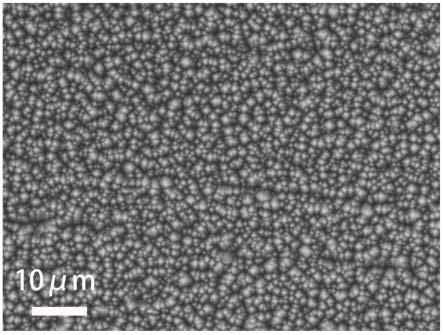

30.本发明所采用的是将原料组成通过固相合成法合成初始粉体,预烧处理之后通过制浆流延叠层切割等成型工艺得到生坯,其中的粉体分布较为均匀,材料均一性较好,有利于在烧结时晶粒的均匀生长。本发明batio3粉体粒径在200~250nm,可以实现烧结温度从1210℃~1270℃的范围,避免了其余类似的电介质材料粒径小于200nm导致烧结最高温度范围只局限在10℃之内的缺点,虽然batio3粉体粒径过大会导致高温稳定性变差,但是本发明通过掺杂扩散速率慢的mgo和扩散速率快的dy2o3、ho2o3稀土氧化物形成“芯~壳”结构,然后再添加扩散速率慢的tm2o3稀土氧化物来稳定这种结构,实现高温下稳定性的特点。通过这种方式合成的电介质材料在还原气氛中烧结制备的电容陶瓷片,能够满足x7t温度特性要求,即温度~55℃~125℃时,电容变化率在 22%到-33%之间。通过本发明的共掺杂钛酸钡陶瓷介电材料,可适用于任何一款在1210℃~1270℃烧结温度下制备的mlcc器件,且容温特性满足x7t特性,制备过程简单,工艺可控性较强,在工业上具有广泛的应用前景。

附图说明

31.图1为本发明实施例1制备得到的电容陶瓷片的tcc图。

32.图2为本发明实施例2制备得到的电容陶瓷片的tcc图。

33.图3为本发明实施例3制备得到的电容陶瓷片的tcc图。

34.图4为本发明制备得到的mlcc器件的结构示意图。

具体实施方式

35.下面结合具体实施方式并对照附图对本发明做进一步详细说明。

36.具体实施方式

37.本具体实施方式中,首先制备电容陶瓷片,制备时:

38.①

按照摩尔百分比计算,首先将主料batio3(93~94mol%,所述主料batio3的颗粒尺寸为200~250nm),其他辅料(6~7mol%)进行球磨混合得到初始粉体,所述球磨的速率为300~500r/min,所述球磨的时间为2~4h。当mgo的质量分数在0.5~1.0%,sio2的质量分数在1~1.8%,mn2o3的质量分数在0.8~2.0%,dy2o3的质量分数为0.4~0.7%时,所制得的介质材料具有中温烧结以及常温下电性能稳定的特性。同时在该材料体系中加入0.3~0.8%的ho2o3和0.2~0.9%的tm2o3,该材料体系的容温特性的稳定性会进一定加强,且促进高温下电容的稳定性。

39.②

将初始粉体进行预烧处理,使其中的金属氧化物进行初步反应,形成钙钛矿结构,所采用的预烧温度为800~900℃,预烧时间为2~4h。

40.③

将预烧处理后的粉体经制浆流延叠层切割成为具有一定形状和尺寸的生坯片。

41.④

将生坯片在还原气氛下进行高温烧结,所述高温烧结温度为1210~1270℃,高温烧结时间为4~6h,随后降至950℃~1100℃进行氧化处理,氧化时间为3~3.5h,制得所述的电容陶瓷片。

42.制得如上所述的电容陶瓷片后,添加铜电极,镀层制得所述的mlcc器件,具体过程如下:

43.⑤

在电容陶瓷片的长度方向的两个侧面通过沾铜的方式沾上铜浆,再通过烧结形成与瓷体牢固结合的铜电极。所选用的铜浆为铜端浆,其中铜的固含量为60~90%,其中烧结形成铜电极的温度为550-750℃,从而使铜电极的瓷体之间的结合较为紧密。

44.⑥

将步骤

⑤

制得的mlcc器件半成品用电镀的方式在铜电极的表面镀上镀层,首先在电极表面通过电镀形成镍层,再进行第二次电镀在镍层上镀上锡层,制得所述的mlcc器件,mlcc器件的结构示意图如图4所示。优选的,采用镍作为中间的介质材料,镍既可以与内部的铜电极紧密结合,也可以与外层的锡层紧密结合,从而使铜电极,镍层,锡层紧密结合,增加了mlcc器件在使用过程中的稳定性。

45.本具体实施方式中,按照一定配方用固相合成法将金属氧化物制备为初始粉体,再通过预烧进一步对粉体进行加工,通过制浆流延叠层切割等成型工艺成型,使得各金属氧化物能够在坯体中均匀分布,使得材料本身具有较好的均一性和分散性。从配方改进方面来说,采用的材料体系制得的电容陶瓷片具有高温段容温特性稳定的特点,且降低了电容陶瓷片烧结的温度,拓宽了烧结窗口,有利于降低能耗和企业的快速扩产。在本具体实施方式中,通过batio3粒径选型及配方改进两方面,确保了制得的电容陶瓷片在较宽的烧结温度范围内实现x7t的容温特性。

46.如下,通过设置多个实施例,验证本具体实施方式中制得的电容陶瓷片的性能参数。

47.实施例1

48.①

将batio

3 93mol%,sio

2 1.8mol%,mgo 1.0mol%;mn2o

3 1.8mol%,dy2o

3 0.7mol%,ho2o

3 0.8mol%,tm2o

3 0.9mol%进行球磨混合,球磨速率为300r/min,球磨时间

为2h。

49.②

将混合后的粉料在800℃下进行预烧处理2h。

50.③

将预烧后的粉料经制浆流延叠层切割形成长2.08mm,宽1.38mm,高1.39m的长方形坯体。

51.④

将坯体在1%h2 99%n2还原气氛,1210℃下烧结6h,随后降至950℃进行氧化处理3.5h,形成电容陶瓷片。

52.⑤

将电容陶瓷片长度方向的两个侧面用沾铜的方式沾上铜固含量为60%的铜端浆,然后在700℃下烧结20min形成铜电极。

53.⑥

用电镀的方式在铜电极上镀上镍层和锡层,制得所述的mlcc器件。

54.如图1所示的测试结果:通过以上方法制备的电容陶瓷片,在交流电压1v且频率为1khz时,其tcc(-55℃~125℃)满足-16.4℃≤δc/c0(c0代表20℃的电容值)≤ 1.20%,符合x7t容温特性。

55.实施例2

56.①

将batio

3 94mol%,sio

2 1.2mol%,mgo 1.0mol%;mn2o

3 1.8mol%,dy2o

3 0.4mol%,ho2o

3 0.6mol%,tm2o

3 1mol%进行球磨混合,球磨速率为400r/min,球磨时间为3h。

57.②

将混合后的粉料在900℃下进行预烧处理2h。

58.③

将制得的粉料经制浆流延叠层切割形成长2.08mm,宽1.38mm,高1.39mm的长方形坯体。

59.④

将坯体在1%h2 99%n2还原气氛,1250℃下烧结5h,随后降至1000℃进行氧化处理3h,烧结形成电容陶瓷片。

60.⑤

将电容陶瓷片长度方向的两个侧面用沾铜的方式沾上铜固含量为70%的铜端浆,然后在700℃下烧结20min形成铜电极。

61.⑥

用电镀的方式在铜电极上镀上镍层和锡层,制得所述的mlcc器件。

62.如图2所示的测试结果:通过以上方法制备的电容陶瓷片,在交流电压1v且频率为1khz时,其tcc(-55℃~125℃)满足-25.89%≤δc/c0(c0代表20℃的电容值)≤ 1.62%,符合x7t容温特性。

63.实施例3

64.①

将batio

3 94mol%,sio

2 1.8mol%,mgo 1.0mol%;mn2o

3 1.2mol%,dy2o

3 0.7mol%,ho2o

3 0.5mol%,tm2o

3 0.8mol%进行球磨混合,球磨速率为500r/min,球磨时间为2h。

65.②

将混合后的粉料在900℃下进行预烧处理2h。

66.③

将制得的粉料经制浆流延叠层切割形成长2.08mm,宽1.38mm,高1.39m的长方形坯体。

67.④

将坯体在1%h2 99%n2还原气氛,1270℃下烧结4h,随后降至1100℃进行氧化处理3.5h,形成电容陶瓷片。

68.⑤

将电容陶瓷片长度方向的两个侧面用沾铜的方式沾上铜固含量为90%的铜端浆,然后在700℃下烧结20min形成铜电极。

69.⑥

用电镀的方式在铜电极上镀上镍层和锡层,制得所述的mlcc器件。

70.如图3所示的测试结果:通过以上方法制备的电容陶瓷片,在交流电压1v且频率为1khz时,其tcc(-55℃~125℃)满足-27.90%≤δc/c0(c0代表20℃的电容值)≤ 1.98%,符合x7t容温特性。

71.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通研发人员来说,在不脱离本发明构思的前提下做出若干替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。