1.本实用新型涉及转子轴加工技术领域,尤其涉及一种转子轴加工装置。

背景技术:

2.现有的转子轴的加工过程中,每一步加工都需要在指定的车床上进行,对于不同的加工步骤和加工参数都要使用plc进行新的设定,对于加工人员而言,每次加工都需要在接驳台处,连接plc进行新的参数设定,这种方法无疑是浪费时间,其次也增加了plc编程参数设定时出现错误的概率;因此急需一种能够识别待加工转子轴类型、加工参数、加工程度的自动化加工装置。

技术实现要素:

3.本实用新型的目的在于提供一种转子轴加工装置,实现物料的自主识别功能,能够根据转子轴的标识信息,自行判断物料的加工程序和加工路径,通过控制系统自动生成加工参数。

4.为实现上述目的,本实用新型提供如下技术方案:一种转子轴加工装置,包括:按照预定顺序放置的搬运机构、接收机构、取料机构、加工机构以及托盘;所述托盘被设为放置转子轴,所述转子轴上设有信息标识;所述接收机构包括:

5.机架,其顶部自上而下设置有凹槽结构;

6.升降组件,竖向设于所述凹槽结构内;

7.升降板,传动连接于所述升降组件;所述升降板上安装有信息识别器;

8.传送组件,横向设于所述凹槽结构的顶部;其中,当所述信息识别器处于工作状态时,所述升降板与所述托盘相靠近。

9.通过采用上述技术方案,采用托盘放置转子轴,使用搬运机构将转子轴搬运至接受机构的接驳台,在接驳机构上进行转子轴信息的识别,通过抓取机构、加工机构以及搬运机构之间的配合完成整个加工工序。

10.在进一步的实施例中,所述升降组件包括:

11.基板,固定设置于所述机架上;

12.气缸,至少四组,其固定端固定于所述基板上,伸缩端固定于所述升降板上。

13.通过采用上述技术方案,设置升降组件,保证升降组件能够使得信息识别器达到预定位置,对转子轴上的加工信息进行识别读取。

14.在进一步的实施例中,所述传送组件沿传动方向上还设置有第一检测传感器和第二检测传感器,所述第一检测传感器安装在托盘的输入端,第二检测传感器安装在托盘的输出端。

15.通过采用上述技术方案,使用第一检测传感器检测转子轴在传送组件上的位置,使用第二检测传感器检测信息识别器与转子轴上标识信息的距离,保证信息识别器能够顺利读取标识上的加工信息。

16.在进一步的实施例中,所述机架上还设有急停按钮和复位按钮,所述急停按钮和所述复位按钮均与所述升降组件、传送组件存在电性连接。

17.通过采用上述技术方案,急停开关针对运送中的突发情况进行人工干预,同时使用复位开关控制接收机构回到加工前的状态。

18.在进一步的实施例中,所述传送组件至少包括:

19.电机,固定安装于所述机架上;

20.传动轮,传动安装于所述电机的输出端;

21.传送滚轴,传动连接于所述传动轮,所述传送滚轴的两端各套接有一个传送带;

22.从动轮,至少两组,设置于所述机架上,套接与所述传送的另一端。

23.在进一步的实施例中,所述传送组件上至少能放置三组托盘。

24.通过采用上述技术方案,进一步对接收机构进行优化处理,加长了传送组件的长度,使得传送组件上能够实现多种零部件的加工。

25.与现有技术相比,本实用新型的有益效果是:采用搬运组件进行转子轴的搬运工作,在接收组件上进行物料标识信息的识别,整个接收组件和控制柜的一体化设计占地面积小,简洁美观;针对传统技术需要多次设置加工参数,不能识别加工工序的弊端,添加了自主识别物料的功能,使得加工组件能够自行判断物料的加工程序和加工路径,减少了加工时所需要的时间,降低了加工时出现错误的概率。

附图说明

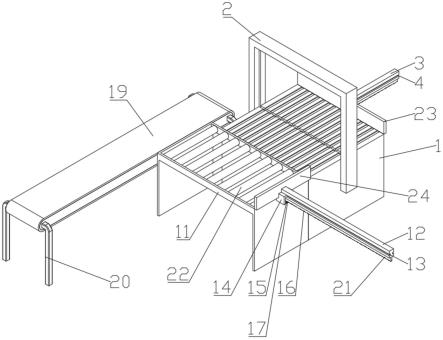

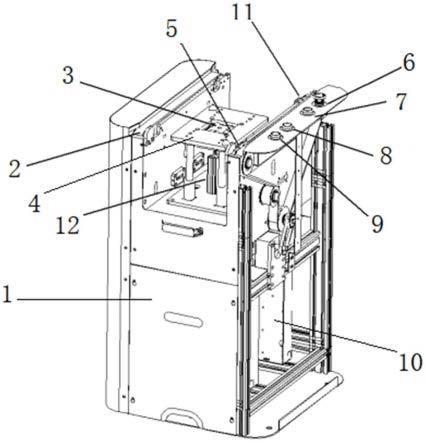

26.图1为本接收组件的结构示意图;

27.图2为传送组件的结构示意图。

28.图1至图2中的标注为:机架1、第二传送带2、信息识别器3、升降板4、第一检测传感器5、急停按钮6、复位按钮7、手动入料开关8、手动出料开关9、控制柜10、第二检测传感器11、气缸12、电机13、传动轮14、传动滚轴15、第三传送带16、从动轮17。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例1

31.在传统的技术方案中,接收组件被设置为接驳台,这种接驳台上装有plc控制系统,对于转子轴的加工工序、加工路径和加工参数设置;此种方案无疑是浪费了大量的时间和人力,多次设置控制系统调参数也势必加大了错误的出现概率,降低设备的使用寿命。

32.针对上述技术问题,本实用新型提供了一种转子轴加工装置,其特征在于,包括:托盘,所述托盘被设为放置转子轴,所述转子轴上设有信息标识;搬运组件,其顶部设有第一传送带;接收组件,其顶部为凹槽结构,底部设有控制柜;所述凹槽结构的两侧设有第二传送带,底部固定安装有升降部;取料组件,所述取料组件上设有夹持部;加工组件,所述加工组件被设置为至少三组,其上方设置有夹紧部;其中,所述第一传送带的传动方向与所述

第二传送带的传送方向相反;所述控制柜与搬运组件、接收组件、取料组件和加工组件均存在通讯连接。

33.其原理为通过托盘放置转子轴,所述托盘上设有夹持机构,保证转子轴在托盘上的固定位置;搬运组件,在本实用新型中被设置为agv小车;agv小车用来运送装有转子轴的托盘,其上设置有第一传送带;接收组件在本实用新型中设置为接驳台,接驳台上设置有控制柜、传送带和升降部;取料组件在本实用新型中被设置为机器人,包括机械臂,机械臂的末端设施有夹持部;加工组件,即车床,转子轴需要进行三个车床的加工。

34.agv小车带着放有转子轴的托盘来到接驳台前,接驳台的控制柜10通过控制第一传送带和第二传送带2的前进方向,将托盘运送至接驳台上完成上下料交接;托盘随着第二传送带2被运送至指定工位后,被第一检测传感器检测到,并将托盘的位置信息传递给控制柜10,控制柜10控制气缸12顶起,随着升降板4的上升,升降板4上设置有信息识别器4也就是rfid,当rfid与转子轴上的标识信息到达一定距离范围内时,立即读取待加工转子轴的加工信息,并将信息传递给控制柜10,根据该信息判断待加工转子轴的加工进度、加工位置和加工参数;判定加工位置为第一车床,且加工进度符合要求,随着第二传送带的继续前进,托盘来到第一车床上的传送带,当到达预定位置时被传感器检测到,控制柜10控制机器人使用机械臂夹取转子轴至第一车床的加工中心,第一车床通过夹紧卡盘固定转子轴,伸出尾椎开始加工,加工参数为rfid从转子轴上读取的信息;加工完成后,第一车床发送加工结束的信息至控制柜10,控制柜10控制机器人前去夹取转子轴,机器人抓住转子轴后,第一车床缩回尾椎,松开卡盘,然后机器人将加工好的转子轴送回托盘。控制柜10控制agv小车前来取走托盘,送去下一站加工。转子轴的加工共有三站,第二站为第二车床,其加工流程同上,加工信息有控制柜10提供,在此不做赘述。

35.转子轴的加工第三站为加工中心,与前两次不同的地方是,加工中心有三个加工工位,第一车床和第二车床只有一个,根据rfid读取的信息,执行控制柜10的指令完成后续加工。

36.在本实施例中控制柜10与所述第一车床、第二车床以及加工中心是通过继电器来互相发送信号,控制柜与机器人和agv小车通过profinet进行通信交流

37.实施例2

38.结合附图1对接驳台作进一步描述,接驳台上还设有急停按钮6和复位按钮7,急停按钮6针对运送中的突发情况进行人工干预,同时使用复位按钮7控制接驳台回到加工前的状态。同时针对某些特殊情况设置了手动入料开关8和手动出料开关9,为整个自动化加工装置添加一层保障。

39.为提高整个加工过程的效率,使得接驳台能够有空间应对多种零件的加工识别,如图2所示,对接驳台的传送组件进行加长处理,包括:电机13,固定安装于所述机架1上;传动轮14,传动安装于所述所述电机13的输出端;传送滚轴15,传动连接于所述传动轮14,所述传送滚轴的两端各套接有一个传送带16;从动轮17,至少两组,设置于所述机架上,套接与所述传送的另一端。这样设置加长了传送组件的长度,使得传送带上能够放置至少三个托盘,增加托盘上所加工零件的种类,提高了整个加工过程的效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。